Финансовый план производства пеллет

Открытие завода потребует больших финансовых вложений. Часто предприниматели, не имеющие возможности вложить крупную сумму, стараются подключить сторонних инвесторов, предлагая им ознакомиться с бизнес планом производства

Грамотный проект обязательно привлечет их внимание. Обусловлено это перспективностью бизнеса, ориентированного на поставку топливных гранул не только в большинство российских городов, но и на европейский рынок

Чтобы рассчитать окупаемость предприятия и возможную прибыль, необходимо принять во внимание множество аспектов, включающих следующие показатели:

- рабочий день – 8 ч.;

- количество рабочих дней в месяце – 22;

- отношение расходов к валовому доходу – 30%.

Сырье стоит около 100 руб. за кубический метр. Для изготовления 1000 кг пеллет расходуется 7,5 м3 опилок, щепы, стружки, лузги.

Стоимость продукции зависит от ее качества (количества примесей в гранулах):

- высший сорт – до 4 500 руб. за тонну;

- пеллеты среднего качества – до 4 000 руб. за тонну;

- низкосортные гранулы – до 3 500 руб. за тонну.

Для дальнейших расчетов нужно вычислить дневную и ежемесячную выручку:

- мощная линия производит 2 тонны пеллет, 16 тонн в день, умножаем на 4 000 (среднее арифметическое стоимости) и на 22 – 1 408 000 руб.;

- оборудование средней мощности выпустит в два раза меньшее количество пеллет – на 704 000 руб.

Себестоимость гранул для топлива составляет 750 руб. за тонну (100х7,5). Расходы на электричество, аренду, зарплату и другие составляют 30% от выручки, или 1200 руб. То есть, с 1 тонны продукта можно получить 2050 руб. чистой прибыли. За месяц сумма составит 721 000 руб.

Наиболее рентабельными считаются фабрики, оборудование которых оснащено электродвигателями или приводами от вала трактора. Мощная линия окупит себя гораздо быстрее, чем та, которая изготавливает до 1000 кг гранул. Последняя окупится в течение 10-12 месяцев.

Основные технические характеристики брикета

Когда выбирается топливо твердой структуры, ключевыми критериями при этом являются технические характеристики:

- теплоотдача, кВт/кг – параметр, позволяющий понять, насколько эффективным будет применение брикетов для отопления объекта, значение меняется в зависимости от компонентов твердотопливного материала и может составить 4,5-7,55, более высокий показатель у изделий из крошки каменного угля и древесины;

- влажность – брикетирование проводится путем измельчения, прессования и контроля увлажнения сырья, в норме показатель параметра составляет 10-12%, но некоторые изделия содержат больше влаги, например, торфяные;

- зольность – один из главных параметров, позволяющих определить качество сгорания материала, например, при производстве гранул из опилок, а также брикетов получают продукцию, которая сгорает почти без остатка – зольность менее 1%, соломенные изделия, как и твердотопливные бруски из шелухи зерна, уступают по данному параметру – зольность составляет до 5%, хуже продукция из торфа и крошки угля (10-30%).

Разновидности топливных брикетов

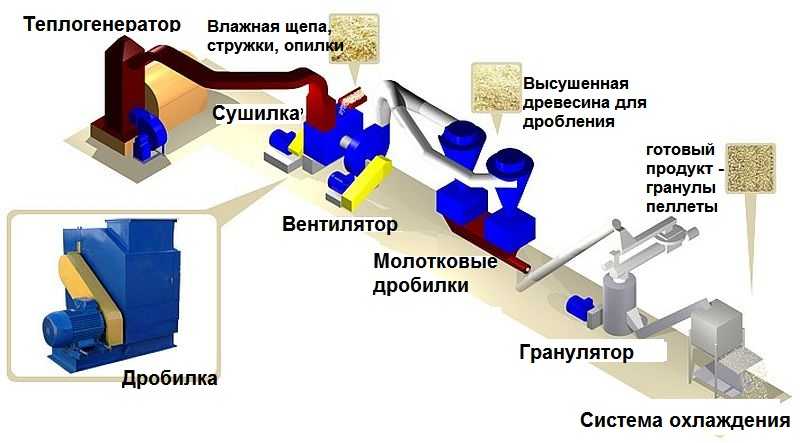

Процесс производства – на каком этапе задействуют пресс-гранулятор для опилок

Технология изготовления брикетов условно делится на целый ряд этапов, на каждом применяется разное оборудование:

- сушка сырья – достигается величина параметра в пределах нормы, что позволит применять в дальнейшем такие брикеты для отопления объектов, например, более влажная продукция хуже горит, процент зольности выше, а слишком сухое сырье для изготовления брусков не позволит спрессовать сырье;

- многоэтапная дробилка – когда масса попадает в измельчитель, сначала на выходе получают материал, содержащий более крупные фракции, с каждым последующим повторением этой процедуры качество сырья становится лучше;

- мощный пресс и гранулятор – эти узлы часто объединяются, в результате при прохождении массы под давлением поршня она в итоге оказывается на матрице с отверстиями – это основной процесс производства брикетов и пеллет, определяющий параметры продукции на выходе;

- теплогенератор и обдувочное оборудование – техника этих категорий позволяет досушить брикеты, если уровень влажности выше требуемой величины;

- система увлажнения позволяет контролировать содержание влаги в составе продукции, если сырье характеризуется минимальным уровнем влажности, это может изменить путем орошения водой или обработки паром;

- упаковочный станок применяется на последнем этапе.

Как видно, пресс задействуется на середине производственного процесса, является основным. Ключевые этапы обеспечивают возможность подготовить сырье к изготовлению брикетов, а также привести их параметры в норму после окончания технологического процесса. Когда сырье попадает в пресс, здесь происходит сжимание фракций материала, выделение лигнина и схватывание до образования единой массы, которая не будет крошиться.

Бизнес план производства пеллет

Рассмотрим бизнес план производства пеллет в России.

Анализ рынка

С 2012 по 2018 год рынок пеллет в России вырос почти в два раза, и тенденция к росту сохраняется — у биотопливной отрасли огромный потенциал. Если перерабатывать хотя бы 1/2 всех древесных отдоходов в РФ, можно производить в год 8 млн тонн пеллет (при нынешнем уровне производстве менее 2 млн тонн). В таком случае РФ может вытеснить США с позиции лидера по объемам производства пеллет.

Долгое время этот рынок в нашей стране был монополизирован — до 40% экспорта приходилось всего на одну компанию, производяющую 900 тонн продукции ежегодно. Сейчас на рынке более 10 крупных компаний, на долю которых приходится до 60% экспорта пеллет. У всех этих компаний разные рынки сбыта и сырьевая база, поэтому у новой компании есть шансы занять свое место в нише.

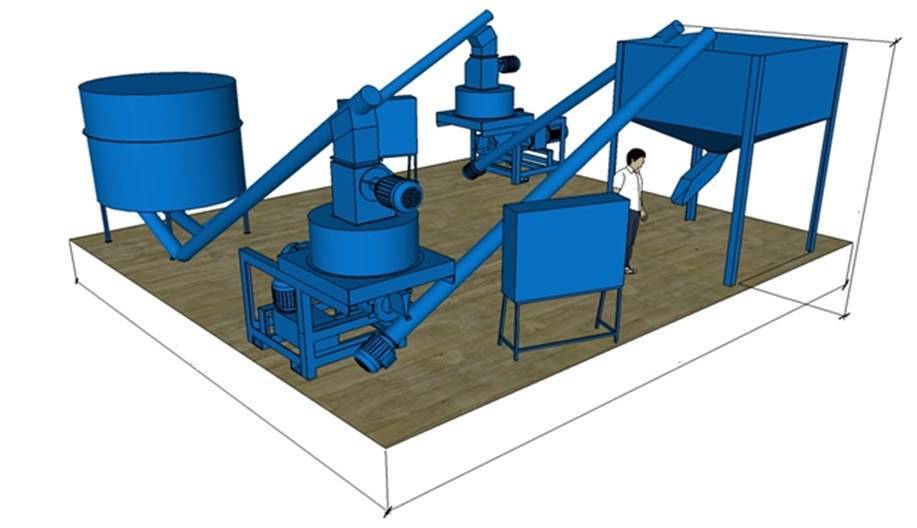

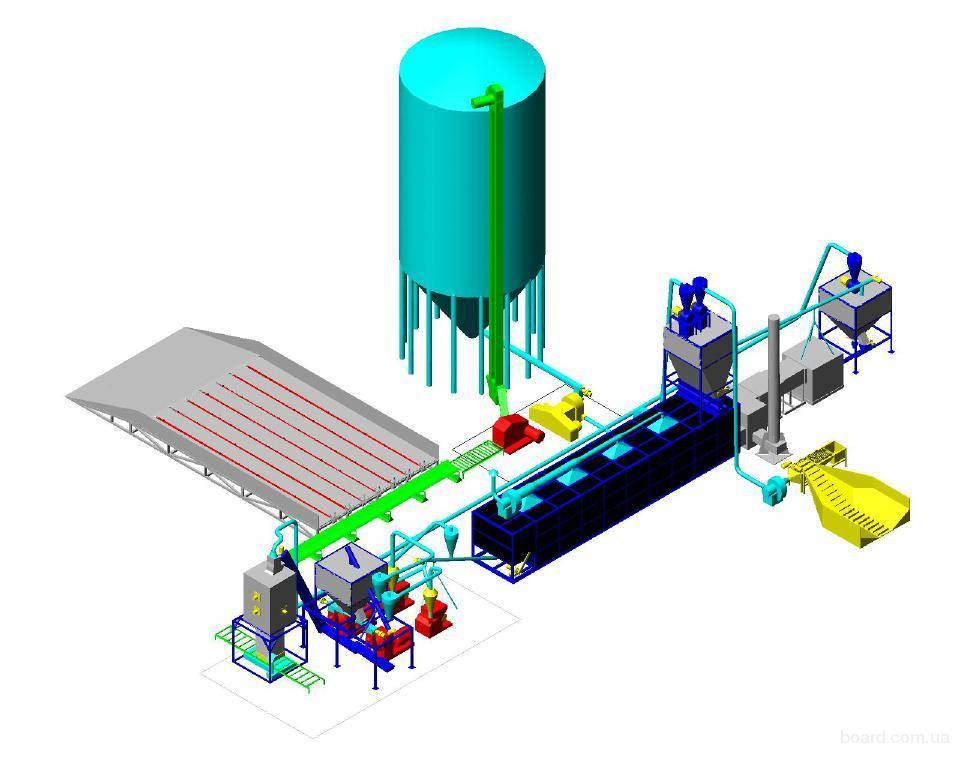

Какое помещение нужно для пеллетного производства

Для производства пеллет вам понадобится просторное помещение, в котором поместится производственная линия. Есть определенные требования: высота потолка должна быть не ниже 10 метров, площадь цеха – минимум 150 кв. м. Кроме того, продумайте помещение для хранения сырья и готовой продукции.

СоветДля таких требований лучше арендовать промышленный корпус за чертой города или земельный участок, на котором можно построить производственное здание. Важным условием считается наличие электроэнергии и водопровода.

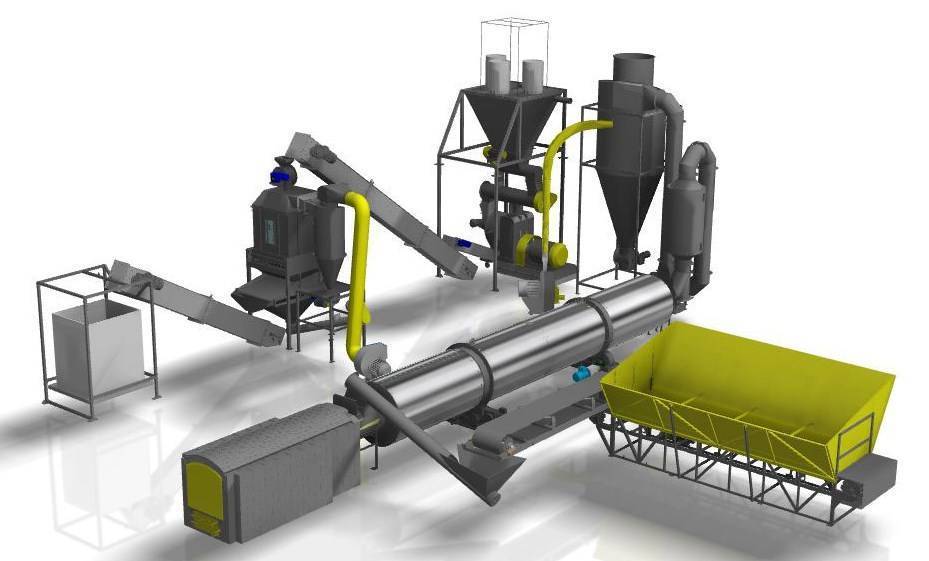

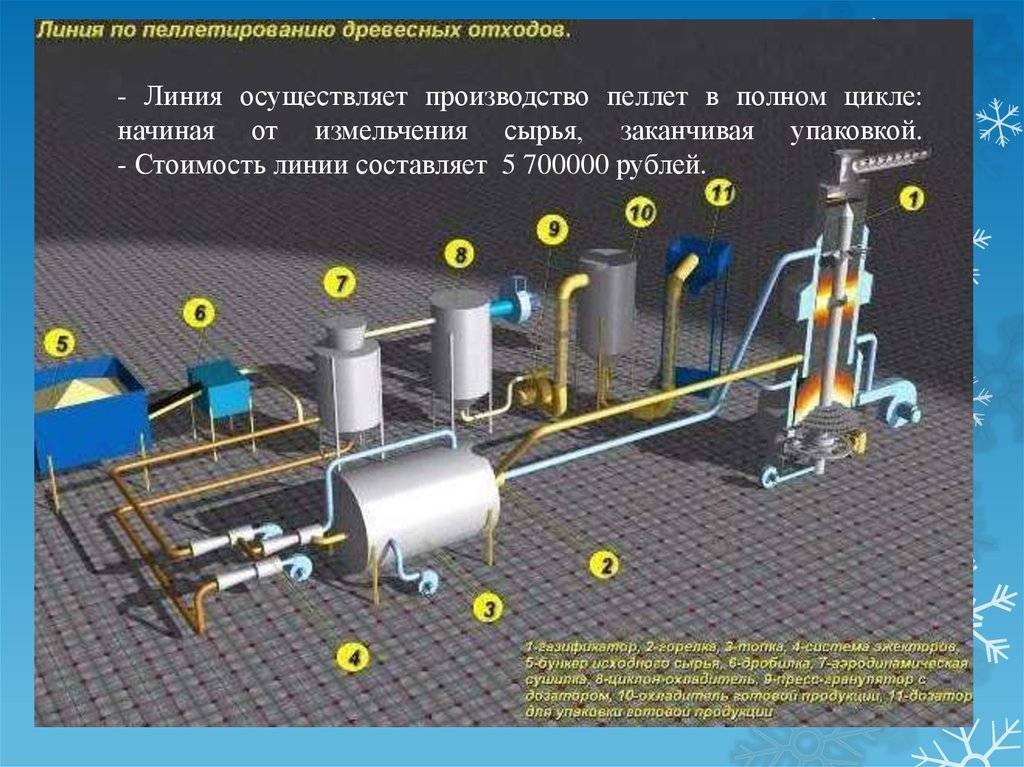

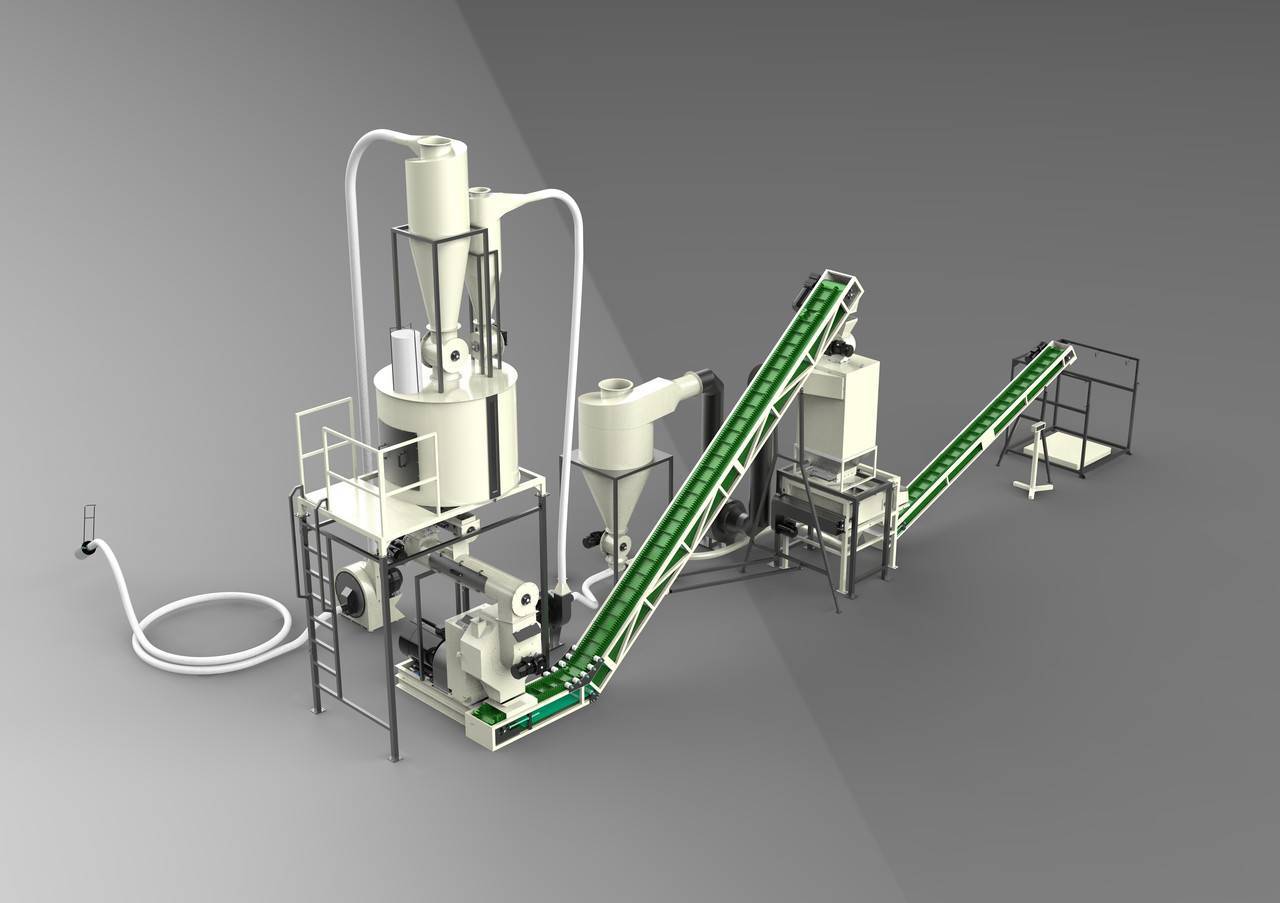

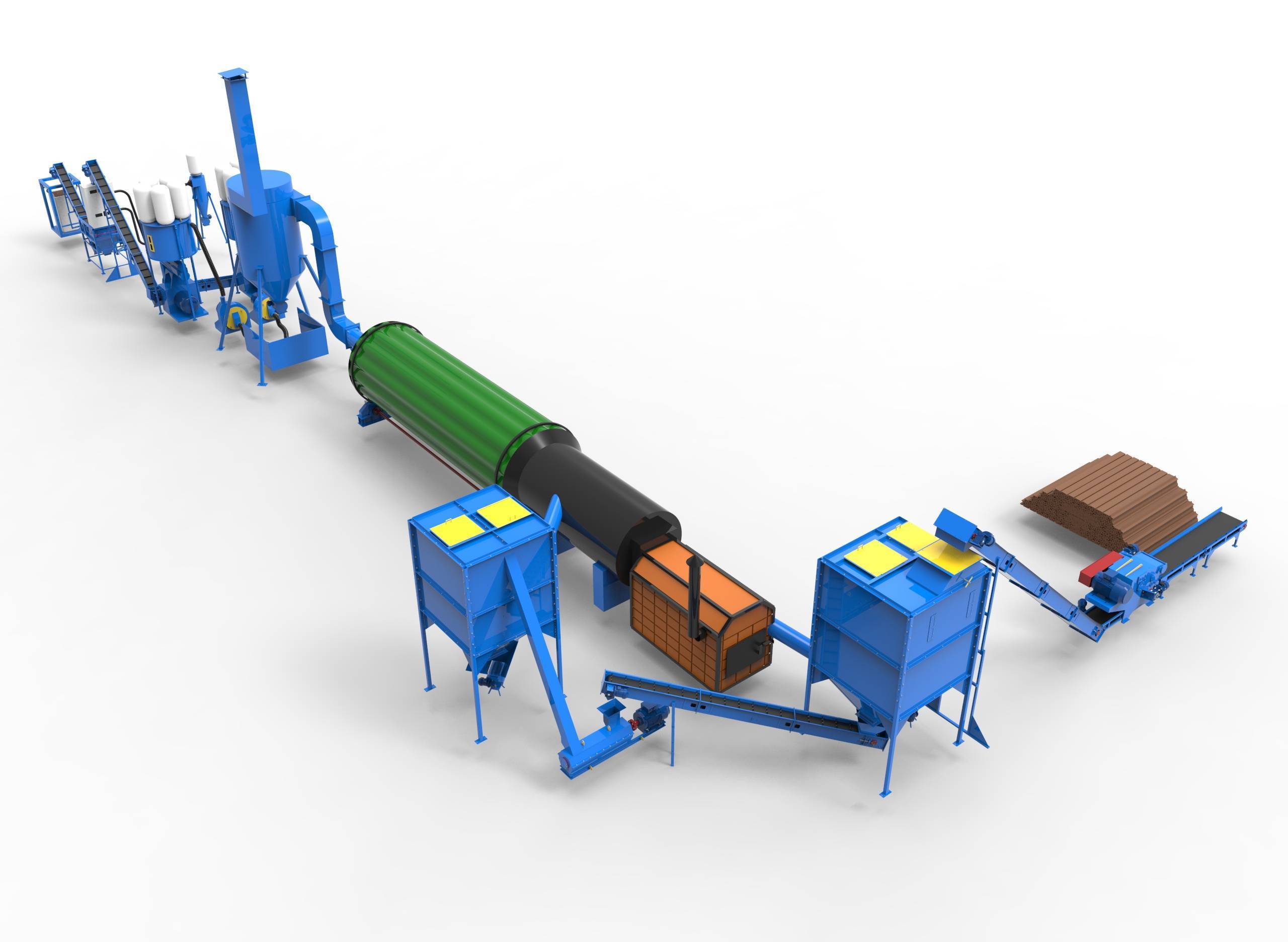

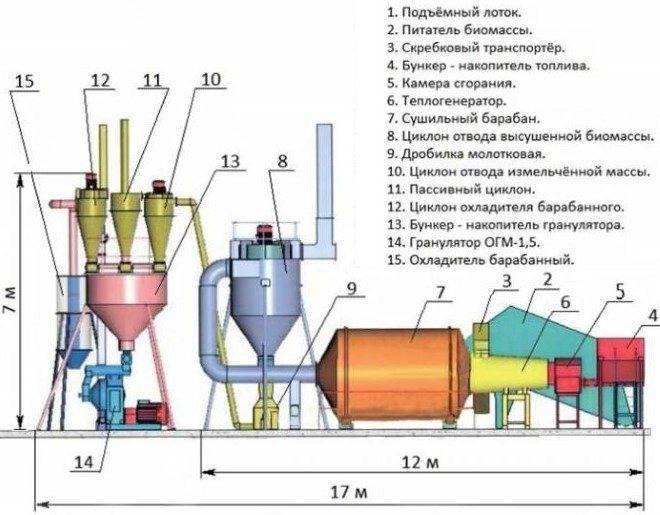

Оборудование для производства пеллет

Список оборудования зависит от технологических особенностей и специфики производства. Есть промышленные линии и мини пресс грануляторы (с дизельным или электродвигателем, а также с приводом от вала отбора мощности трактора). У каждого из них свои плюсы и минусы. Пресс грануляторы с электрическим двигателем можно остановить только в цеху, а с дизельным двигателем реально перевезти на лесопилку или другое место сбора древесных отходов.

Производственные линии стоят дороже всего, но они обеспечивают максимальную производительность и возможность выпускать пеллеты в промышленных масштабах.

Если покупать измельченное сырье нужной влажности, вам понадобится только гранулятор, который можно смастерить самостоятельно. На покупке дробилки в таком случае можно сэкономить. Если вы хотите изготавливать пеллеты «с нуля», понадобится сушилка и дробилка. Сушилку можно изготовить своими руками, используя две сваренных между собой металлические бочки.

Для упаковки лучше использовать холщовые или бумажные пакеты объемом в 20 кг. После того как вы начнете производить пеллеты для собственных нужд, можете рассматривать варианты продажи излишек.

Персонал

Вам понадобятся:

- операторы на производственной линии (в зависимости от масштабов производства),

- работник склада,

- водитель,

- грузчики,

- начальник производства.

- менеджер по продажам,

- бухгалтер.

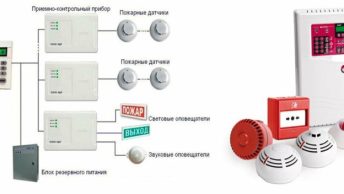

Какие документы нужны

Для небольшого производства достаочно открыть ИП. Это можно сделать в течение 3 рабочих дней, подав заявление по месту постоянной регистрации собственника и заплатив пошлину 800 рублей. Если же речь о заводе по производству пеллет, необходимо открыть ООО. Также нужны разрешения от пожарных, СЭС. Обязательно разработать ТУ (технические условия) на производство.

Код ОКВЭД 20.10.2. После регистрации подайте документы о переходе на упрощенную систему налогообложения.

Самостоятельное изготовление дробилки

Если рядом находится завод по производству обработанной древесины, то считайте вам повезло, ведь в таком случае, не нужно обрабатывать отходы, а просто брать и начинать гранулированное производство. Но в ином случае, вы столкнетесь с тем, что для прессования отходов нужно избавиться от разнообразных веток и загрязнений, а чтобы это сделать требуется дробилка.

Дробилка валковая

В интернете есть множество чертежей при помощи которых можно самостоятельно изготовить дробилку, но большинство из них рубит отходы на слишком крупные части, которые не позволительно использовать для изготовления и производства пеллет.

Производство наиболее простой дробилки выполняется из нескольких десятков пил от циркулярного станка, оборудованными твердосплавными напайками. Эти пилы требуется закрепить на обычном валу таким образом, чтобы каждый диск был смещен относительно предыдущего на пару зубьев.

На вал устанавливается шкив и пара подшипников. Конструкцию требуется закрепить на раме, сделанной из прочного материала, подойдут обрезки труб. А также понадобится мощный двигатель, который сможет привести в действие всю систему и наладить производство.

Конечно же, нужно понимать, что мощность такого прибора будет довольно маленькая, но зато вы сможете получить аппарат, который будет перерабатывать опилки в пригодные для производства пеллет.

Какие бывают технологии переработки отходов

Пеллет – твердосплавный компонент, применяется для отопления промышленных и частных строений, в теплоэнергетике. В процессе производства гранулы прессуют под высоким давлением и температурой, после чего склеивают с помощью сырого лигнина.

Гранулы изготавливают по схеме:

- дробят крупные фракции;

- сушат;

- измельчают;

- прессуют;

- охлаждают;

- фасуют.

Принцип изготовления:

- измельчают;

- дробят;

- сушат;

- наполняют влагой;

- гранулируют;

- охлаждают;

- упаковывают.

Торф

Торфяные пеллеты делают следующим образом:

- сушат сырье;

- очищают от посторонних примесей;

- измельчают;

- еще раз сушат;

- повторно измельчают;

- формируют гранулы;

- охлаждают;

- пакуют.

Как организовать завод по производству пеллет

Перед зарождением предприятия грамотный бизнесмен переработает несколько бизнес планов и сделает дальнейшие прогнозы на развитие своего завода. Чтобы приступить к постройке личного дела нужно рассмотреть все негативные и положительные стороны производства. И только потом для начала функционирования бизнеса нужно провести аналитику по следующим пунктам:

- Выявить рынки сбыта

- Определить покупателей;

- Оценить примерные риски, затраты, расходы на испорченную продукцию

- Установить стоимость оплаты труда рабочих

- Выявить прямых конкурентов

- Изучить технологию изготовления

- Найти качественное оборудование для закупки

- Организовать помещение, отвечающее всем требованиям

- Найти кадры и пиар-лицо

- Определить стоимость продукции

- Провести набор в логистический коллектив

Бизнес по производству пеллет регистрируется как «ООО Название фирмы». Стоит понимать, что сейчас на рынке больше 150 заводов-конкурентов, поэтому для начала работы нужно чётко обдумать проект и личные преимущества. Чтобы уровень спроса был выше, лучше со временем нарабатывать базу за границей, чтобы получить сертификат на международную торговлю. Иностранные рынки более востребованы к русским древесным пеллетам, из-за нехватки сырья в своих странах. Востребованные предприятия сбывают за границу (экспортируют) пеллеты по 300 евро за тонну продукции. На сегодняшний день, это лучший показатель на рынке.

Бизнес-план производства пеллет

Для успешной реализации бизнес-проекта с нуля необходим пошаговый алгоритм действий. Стандартный план состоит следующих разделов – рассмотрим детально каждый из них.

Резюме проекта

Данный пункт плана трактует концепцию идеи, определяет формат деятельности, анализирует достоинства и недостатки проекта. В разделе представлена аналитика внутреннего рынка, уровень конкуренции. Выявляются личностные преимущества, которые позволят обойти аналоговые предприятия. Определяется целевая аудитория.

На этапе разработки проекта изучают:

- локацию деревоперерабатывающих предприятий;

- отрабатывают варианты заключения с ними договоров о поставке сырьевой базы, согласовывают стоимость закупки;

- подбирают место для оборудования цеха по переработке древесных отходов;

- проводят исследование работы аналоговых компаний, которые работают в данном регионе;

- ищут потенциальные каналы сбыта готовой продукции;

- формируют целевую аудиторию. Отрабатывают варианты – торговая сеть, магазины зоотоваров, оптики, работающие с зарубежными партнерами, строительные гипермаркеты, рынок.

Производственный план изготовления пеллет

Чтобы запустить цех по переработке отходов древесного производства, необходимо:

найти помещение – полезная площадь – от 200 квадратных метров. Дополнительная зона – склад, место для хранения запаса сырья – не менее 250 квадратов. Высота стен – не ниже 7 метров. Наличие промышленной электропроводки – обязательное требование противопожарной безопасности. Потребуется оборудовать площадку для стоянки и погрузки транспорта;

приобрести сырье – объемы определяют исходя из планируемых мощностей. Качество отходов – в зависимости от ассортимента пеллет;

закупить, смонтировать оборудование — комплект станков и агрегатов можно подобрать самостоятельно, а можно приобрести готовую автоматическую линию

Особое внимание обращают на сушку и прессовальный аппарат – на этом экономить не следует – пострадает качество готовых гранул;

подобрать кадры – в штат входят: технолог, разнорабочий, механик-наладчик, водитель, кладовщик, бухгалтер, специалист по сбыту. Сколько людей нужно нанимать – определит размер производства и график работы

Если планируется двухсменный режим, количество сотрудников удваивают.

Финансовый план

Раздел состоит из двух частей:

- смета расходов – сюда входят вложения на старте и текущие затраты;

- прогнозируемая прибыль и рентабельность.

Детальный обзор финансовой стратегии будет изучен в разделе ниже.

Маркетинговый план – реклама выпущенной продукции

Спрос на пеллеты в России ниже, чем в странах Европы. Выйти на окупаемость, повысить уровень рентабельности и обойти конкурентов поможет экспорт. Чтобы иметь постоянных покупателей, нужна эффективная реклама.

В качестве стимулирующего инструмента можно предложить потенциальным партнерам бесплатно монтировать систему отопления, которая работает на древесных отходах. В 80% случаев клиенты переходят в категорию постоянных.

Анализ возможных рисков

При грамотном ведении бизнеса, следовании пунктам плана, шанс стать банкротом – минимальный. Производство имеет высокий рейтинг востребованности. Негативно отразиться на прибыли могут:

- перебои с поставками материала;

- трудности с выходом на импортное сотрудничество;

- отсутствие конкурентных преимуществ;

- риски, связанные с процессом производства;

- дефицит инвестиций.

Как организовать изготовление пеллет своими руками

Достаточно высокая стоимость топливных гранул делает вопрос о том, как сделать пеллеты самостоятельно, очень актуальным для собственников частных домов и дач, желающих использовать данный вид топлива. Следует сразу сказать, что сделать самодельный гранулятор для изготовления пеллет можно. Однако прежде чем приступать к реализации такого проекта, необходимо очень взвешенно оценить свои возможности. Изготовление подобного оборудования, в процессе функционирования которого создаются значительные нагрузки, требует не только достаточно серьезной технической подготовки и наличия соответствующих навыков, но и применения токарного, фрезерного, сварочного оборудования, а также слесарных инструментов. Все это предполагает наличие высокой квалификации и достаточного опыта осуществления работ подобного характера.

Устройство самодельного гранулятора

Важнейшим условием целесообразности самостоятельного изготовления топливных пеллет является наличие доступного по стоимости сырья, которое должно соответствовать определенным требованиям по своим качественным характеристикам. Если приобретать для самостоятельного изготовления пеллет сырье, которое придется подвергать предварительной обработке, стоимость готовой продукции может оказаться такой, что ее просто невыгодно будет использовать для отопления жилья.

При изготовлении пеллет своими руками также следует учитывать тот факт, что для производства подходит не любое древесное сырье. Оптимальными в плане получения качественных топливных гранул, которые отличаются плотной и устойчивой структурой, являются отходы древесины хвойных пород.

Чертеж корпуса и привода матрицы

Что потребуется

Для того чтобы сделать пеллеты в домашних условиях, как уже говорилось выше, потребуется станок для производства таких топливных гранул. Рассмотрим основные элементы его конструкции.

Плоская матрица круглой формы

Ее можно приобрести в готовом виде или изготовить самостоятельно, используя для этих целей лист металла. Толщина такого листа должна составлять не менее 20 мм. Отверстия в матрице, в которых будут формироваться топливные гранулы, должны иметь коническую форму. Приобретая или изготавливая самостоятельно матрицу для станка по производству топливных пеллет, следует иметь в виду: чем больше будет диаметр такого конструктивного элемента, тем выше будет производительность оборудования.

От диаметра отверстий в матрице зависит размер гранул

Принцип действия гранулятора с плоской матрицей

Мощные катки с зубчатыми рабочими поверхностями

Данные элементы, взаимодействуя с поверхностью матрицы, продавливают через ее отверстия сыпучую древесную массу, формируя плотные гранулы. Такие катки, насаженные на горизонтальный вал через подшипники качения, приводятся в действие вращающимся вертикальным валом. Степень прижима зубчатых катков к поверхности матрицы регулируется при помощи винтового механизма.

Зубчатые катки и матрица

Корпус устройства

Он изготавливается из трубы соответствующего диаметра или из свернутого в цилиндр металлического листа. Внутренний диаметр корпуса должен обеспечивать свободное вращение устанавливаемой в него матрицы.

Матрица с роликами внутри корпуса

Электродвигатель

Вал электрического двигателя соединяется с вертикальным штоком, приводящим во вращение матрицу.

Клиноременная передача

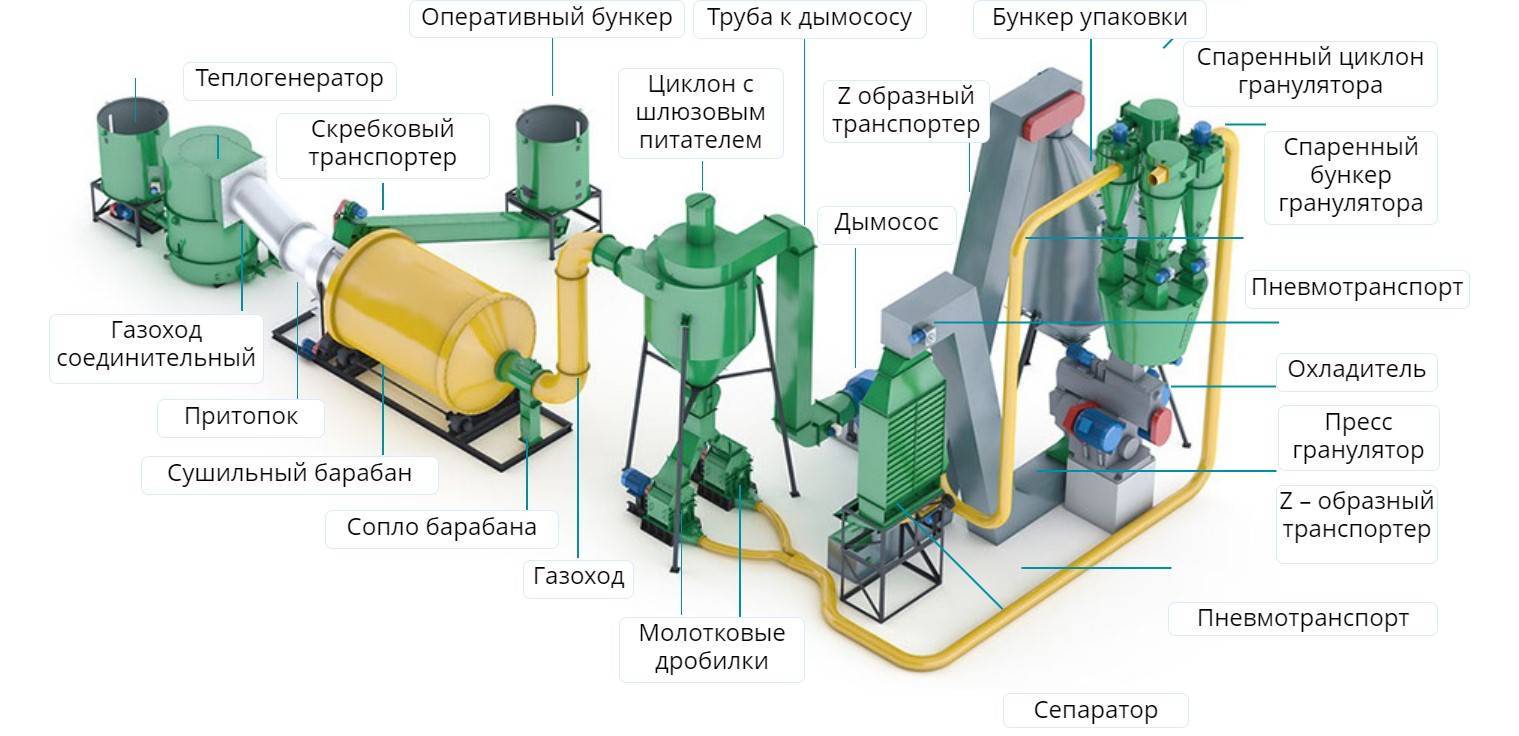

Агент сушки

Создание агента сушки происходит в теплогенераторе при сжигании щепы. В установку входят: камера дожига, смесительная и распределительная камеры, система розжига/сброса дымовых газов, бункер топлива со шнековой подачей, горелка с дутьевым вентилятором наддува.

В теплогенераторе применяется способ двухступенчатого сжигания топлива в двух последовательно установленных топочных устройствах (с охлаждением и очисткой продуктов сгорания после них в смесительной и распределительной камерах). В твердотопливной горелке сгорает твёрдая фракция топлива и образуются горючие газы, которые сгорают в камере дожига с добавлением воздуха.

Воздух подмешивается с помощью дутьевого вентилятора. Температура топочных газов регулируется объёмом подачи топлива и интенсивностью подмеса воздуха с температурой окружающей среды. Показания температуры отображаются на пульте управления, приборе ТРМ от датчиков — термопар, установленных на загрузном и выгрузном патрубке сушильного барабана.

1 История гранулированного топлива

Сжигание дров для отопления и приготовления пищи старо как человеческая цивилизация. И даже сегодня в этих целях потребляется более половины древесины, заготовленной в мире. Но лесные ресурсы на планете не безграничны, дровяное отопление имеет немало недостатков, главный из которых — неудобства, связанные с управлением сжиганием.

Как только цены на нефть восстановились, интерес к гранулам пропал, но ненадолго. На рубеже XX—XXI вв. некоторые страны политическими решениями стимулировали изготовление пеллет из древесных гранул как контрмеру против глобального потепления и изменений в климате. Понимание того, что альтернативные источники необходимы для уменьшения зависимости от ископаемого топлива и снижения количества выделяемых в атмосферу парниковых газов привело снова к повышению интереса к технологиям брикетирования и гранулирования биомассы.

Изготовление гранул более требовательно к качеству биомассы в сравнении с брикетированием, но пеллеты обладают рядом очень важных преимуществ. Главное из них — стандартизированный небольшой размер, благодаря которому гранулы можно транспортировать даже вакуумными насосами и без труда организовывать автоматическую подачу в топки котельных установок. Удобство использования их в промышленных целях и обусловило взрывной рост пеллетного производства в XXI веке.

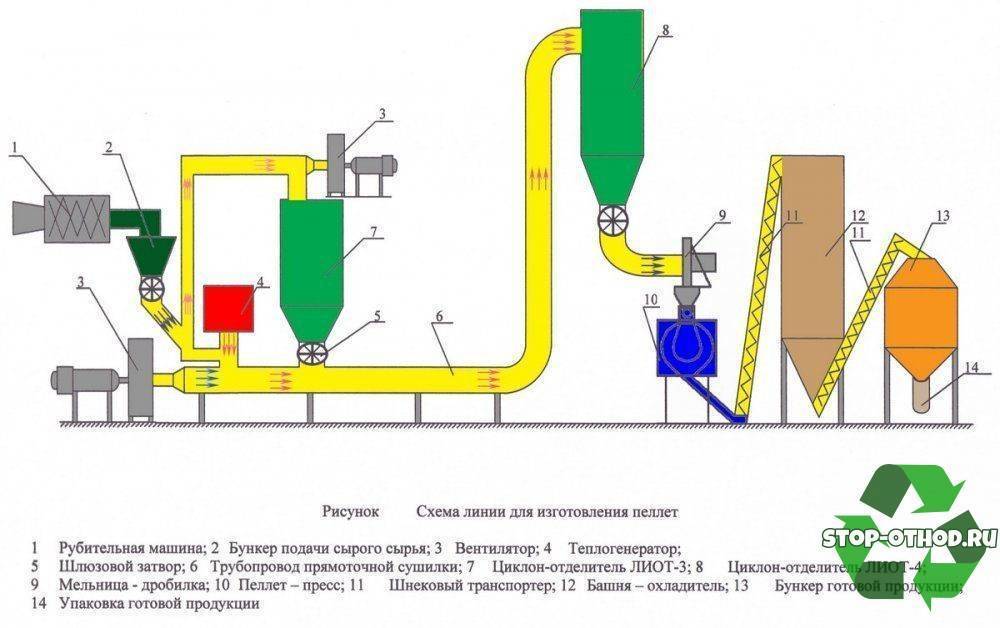

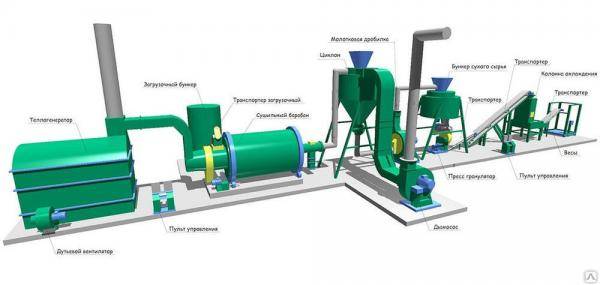

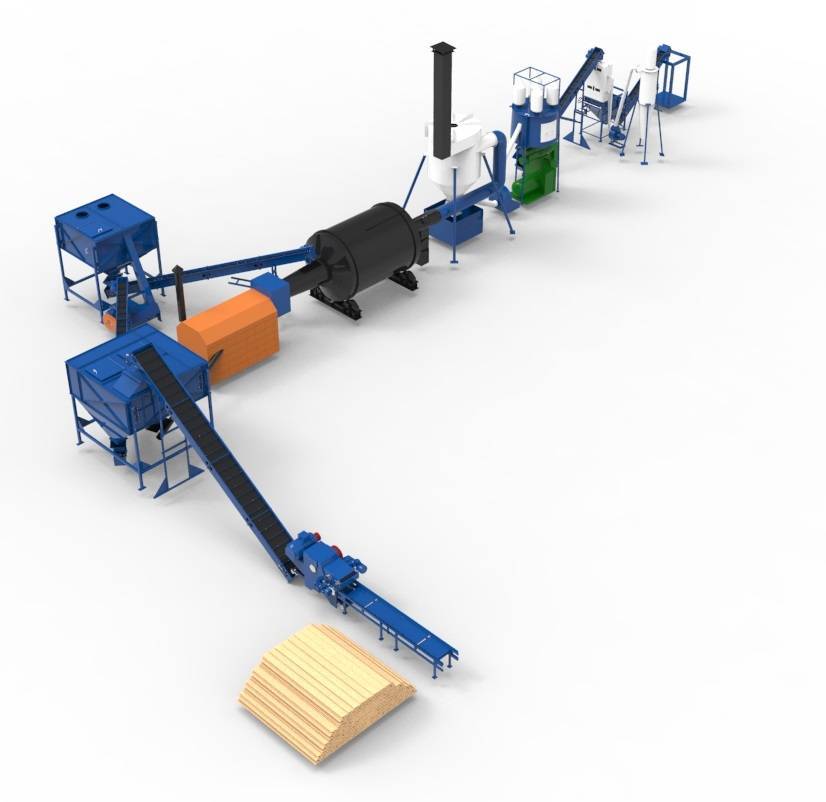

Промышленная технология

Процесс производства пеллет можно разделить на несколько этапов. Сначала проводится подготовка и дробление сырья. В промышленных условиях материал также сортируется и после очистки от примесей поступает на линию предварительного дробления. После этого сырье в обязательном порядке сушится. Для этого применяются аэрационные или барабанные сушильные установки. Остаточная влажность древесных опилок должна быть ниже 14%.

Следующим этапом производства пеллетного топлива является тонкое дробление материала. Использование специального оборудования позволяет довести щепу до состояния муки. Максимальный размер фракции после этого процесса составляет 4 мм. Затем снова контролируется влажность материала, и при необходимости проводится вторичная сушка. В противном случае сырье не будет прессоваться.

На финальном этапе производства измельченный сухой материал поступает в специальные установки для прессования. Он продавливается через матрицу с конусообразными отверстиями определенных размеров. Благодаря особой форме каналов опилки уплотняются. Также под давлением увеличивается температура сырья и выделяется вещество лигнин. Оно содержится в составе любого вида древесины и способствует прочному склеиванию фракции. При выходе из прессовальной установки гранулы могут иметь температуру до +90°С, и их необходимо охладить.

Технологическая схема производства

Для того чтобы изготовить топливные гранулы, отвечающие всем требуемым характеристикам, необходимо не только использовать для этих целей качественное сырье и специальное оборудование для производства пеллет, но и строго придерживаться технологии.

Технологическая схема производства топливных пеллет

Процесс изготовления пеллет состоит из нескольких этапов.

- Сначала проводят очистку древесного сырья от посторонних примесей и его первичное дробление. В результате такого процесса, для осуществления которого применяются обычные дробилки, древесное сырье разделяется на достаточно крупные фракции.

- Затем следует сушка, в процессе которой влажность древесного сырья доводится до значения, не превышающего 12–14 %. Для сушки сырья используются установки барабанного или аэрационного типа.

- После сушки древесное сырье подвергают более тонкому измельчению, для чего преимущественно используются дробилки молоткового типа. На выходе из таких установок получают мелкие опилки или даже рассыпчатую древесную массу, доведенную до состояния муки, из которой производятся самые качественные топливные гранулы.

- Если после повторного измельчения влажность полученной древесной массы не доходит до требуемого минимального значения (10–12 %), данный параметр искусственно увеличивают, используя для этих целей пар или обычную воду.

- После того как параметры сырья для производства топливных гранул доведены до требуемых значений, его подают на прессовальную установку – пеллетайзер. В таких установках, которые могут отличаться друг от друга конструктивным исполнением, сыпучая масса продавливается через отверстия матрицы, в результате чего формируются плотные цилиндрические гранулы определенного диаметра. Оказание значительного давления на рассыпчатую древесную массу способствует ее самопроизвольному нагреванию. При этом из нее выделяется природный компонент – лигнин, обладающий хорошими связующими свойствами. Именно данный компонент и обеспечивает формирование из отдельных частичек рассыпчатого древесного сырья плотного брикета с устойчивой внутренней структурой.

- Матрицы, в рабочих полостях которых рассыпчатое древесное сырье преобразуется в плотный топливный брикет, могут быть цилиндрическими или плоскими. Установки первого типа, как правило, выпускаются в стационарном исполнении, и используются преимущественно для оснащения промышленных предприятий. В их конструкции присутствует специальное отрезное устройство, позволяющее производить пеллеты приблизительно одинаковой длины. Матричные установки плоского типа, в оснащении которых может использоваться один или несколько катков, отличаются компактными габаритами. Именно такое оборудование чаще всего используется для того, чтобы организовать производство пеллет в домашних условиях или в условиях небольшого предприятия.

- Готовые пеллеты, температура которых в результате их самопроизвольного нагрева в процессе прессования может составлять от 65 до 90°, охлаждают, при необходимости подсушивают, а затем упаковывают и отправляют потребителям или на склад.

Этапы производства пеллет во всех подробностях демонстрируют соответствующие видео, которые несложно найти в интернете.

Другие материалы

В России имеются обширные залежи торфа, который пригоден для гранулирования. Торфяные гранулы и брикеты изготавливаются примерно по той же технологии, что и древесные. Теплотворность торфа высока — до 21 МДж/кг, однако и зольность таких гранул повышена – до 5%. Такое топливо подходит для промышленных и коммунальных котельнях. В России гранулирование и брикетирование торфа имеет в основном 2 перспективы: обеспечение теплом и электричеством негазифицированных районов и экспорт гранул в скандинавские страны. В Северной Европе торф признан частично возобновляемым сырьем, и его использование в энергетике поощряется сверху.

Гранулирование макулатуры – довольно новая, но перспективная отрасль, поскольку данный тип сырья не требует дорогостоящих сушильных комплексов. Гранулы из бумаги и картона (а в некоторых странах налажено гранулирование старых денежных купюр) дают большое количество тепла и имеют мизерный процент несгораемых остатков.

Пеллеты из куриного помета и конского навоза оцениваются дороже, чем гранулы из древесины. Это ценное и питательное удобрение для почв. Гранулы из конского навоза продаются примерно по 1,25 евро за килограмм. Переработка навоза и помета в удобрения – не только выгодный, но и необходимый шаг, поскольку складирование таких отходов наносит прямой вред окружающей среде.

То же можно сказать о переработке гидролизного лигнина, побочного продукта гидролизных заводов. В России существует единственный завод по гранулированию лигнина в Архангельской области, а тем временем его запасы в стране насчитывают десятки млн. тонн. По теплоте сгорания (более 21 МДж/кг) и зольности (менее 3%) лигнин является отличным сырьем для пеллетного производства.

Расширение сырьевой базы для производства топливных пеллет дает возможность получать выгоду от утилизации огромного количества биологических отходов, а также решать экологические проблемы, связанные с их хранением. Переход с ископаемого на экологически чистое топливо сокращает объемы выбросов вредных веществ в воздух. Создание новых пеллетных и брикетных производств создает новые рабочие места в сельскохозяйственной промышленности, помогает ее общему развитию.

Технология изготовления

Производство пеллет проходит в несколько этапов. На первом, сырье дробят на маленькие части. Далее сушат. После сушки еще раз дробят на более мелкие фракции. Далее проводят подготовку по воде, то есть остаточная влажность не должна превышать 10%.

На следующем этапе, производство предполагает прессование пеллет, повторная сушка. Готовый продукт фасуют по одному килограмму.

Следует также уделить особое внимание содержанию воды в гранулах. Поскольку слишком сухое сырье хуже склеивается

Нужна некоторая дозировка влаги. Охлаждать пеллеты нужно после формовочного пресса. После чего они фасуются.