Введение

В настоящее время идеи «lean production» («лин продакшн» – «бережливое производство») обретают особую актуальность. Оптимизация и сокращение расходов происходит на всех уровнях экономики, как в частном, так и в государственном секторе. Особенно тяжело последствия очередной волны кризиса сказываются на муниципальных бюджетах, доходная часть которых в основном формируется за счет подоходного налога физических лиц. Волна сокращений рабочих мест и снижения объемов предпринимательской деятельности значительно снижает налоговые поступления муниципалитета. В этой связи в задачи местной власти входит поддержка текущего уровня деловой активности различными способами, одним из которых, является бережливое производство, признанное на мировом уровне как средство повышения национальной конкурентоспособности и экономической безопасности.

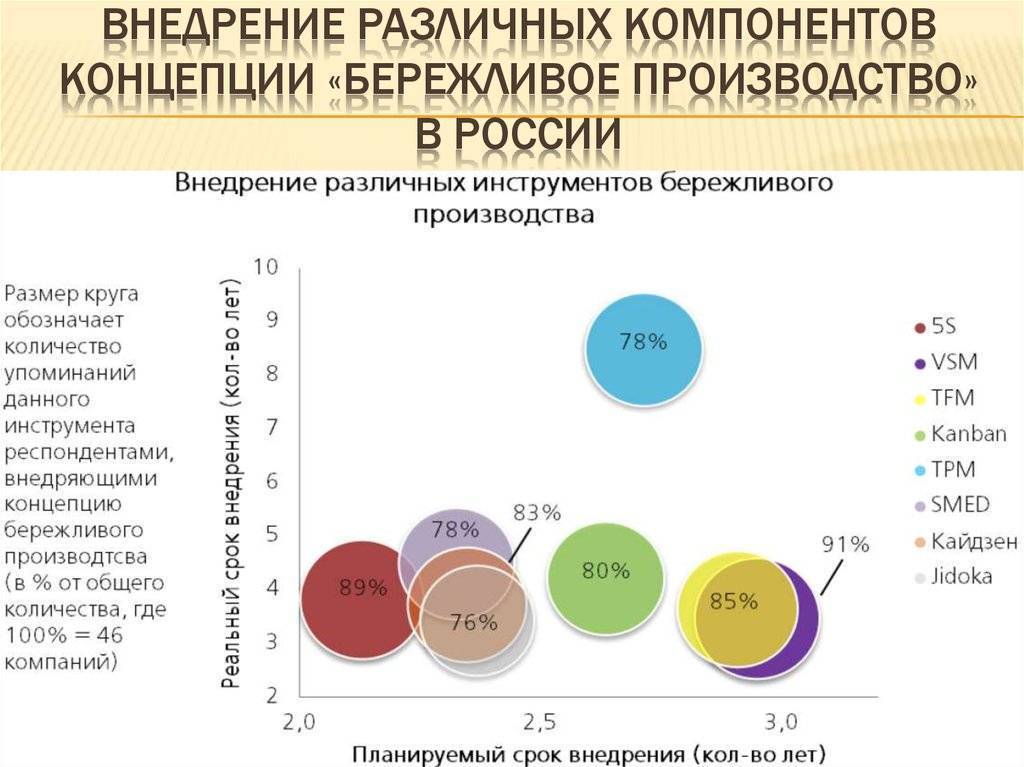

В целом накоплен значительный опыт по использованию лин-методологии на российских предприятиях. Еще в 2006 году было проведено масштабное исследование российских предприятий по применению «lean manufacturing» (другое название «lean production»), где статистическую выборку составили 735 предприятий с численностью занятых от 50 до 20 000 человек в различных секторах экономики. Система управления качеством TQM была отнесена авторами исследования к одному из инструментов «lean manufacturing» и использовалась в работе у 69% опрошенных. Однако, большинство предприятий использовали 1 – 2 инструмента «lean manufacturing», 5% – более трех и только 0,4% – внедрили все известные методы .

Популярность бережливого производства обусловлена несколькими причинами. Во-первых, объективно развитие менеджмента качества движется в сторону освоения наиболее эффективных методик управления бизнесом, среди которых бережливое производство считается наиболее современной. Во-вторых, бережливое производство базируется на таких принципах, которые особо актуальны в кризисном состоянии экономики, направлены на всестороннее снижение потерь и не предполагают инвестиций для более полного удовлетворения потребительских требований к качеству продукции. В-третьих, история развития бережливого производства – это совокупность историй успеха самых известных компаний в различных отраслях мировой экономики: от автомобильной (тяжелой) промышленности до торговых (консалтинговых) услуг. В-четвертых, бережливое производство является наиболее удачным симбиозом рыночных принципов хозяйствования (производи только то, что востребовано) и административно-командных (стратегическое планирование и управление по целям). В-пятых, бережливое производство наиболее актуально подходит для российской действительности и решает целый ряд задач: модернизация не только оборудования, но и институтов (организационных технологий бизнеса), наведение порядка и повышение ответственности на своем рабочем месте, снижение возможностей «серых» схем благодаря переходу на новые принципы хозяйствования (делегирование полномочий, создание команды единомышленников, прозрачность и понятность потока создания ценности).

«Бережливые» идеи в России

В России внедрение бережливого производства поддерживается на государственном уровне. Сегодня активное использование технологии бережливого производства особенно актуально на фоне борьбы с коронавирусом и его последствиями для экономики. Еще в 2018 году был утвержден Национальный проект «Производительность труда и поддержка занятости», призванный создать условия для ежегодного прироста производительности труда в стране на 5% к 2024 году.

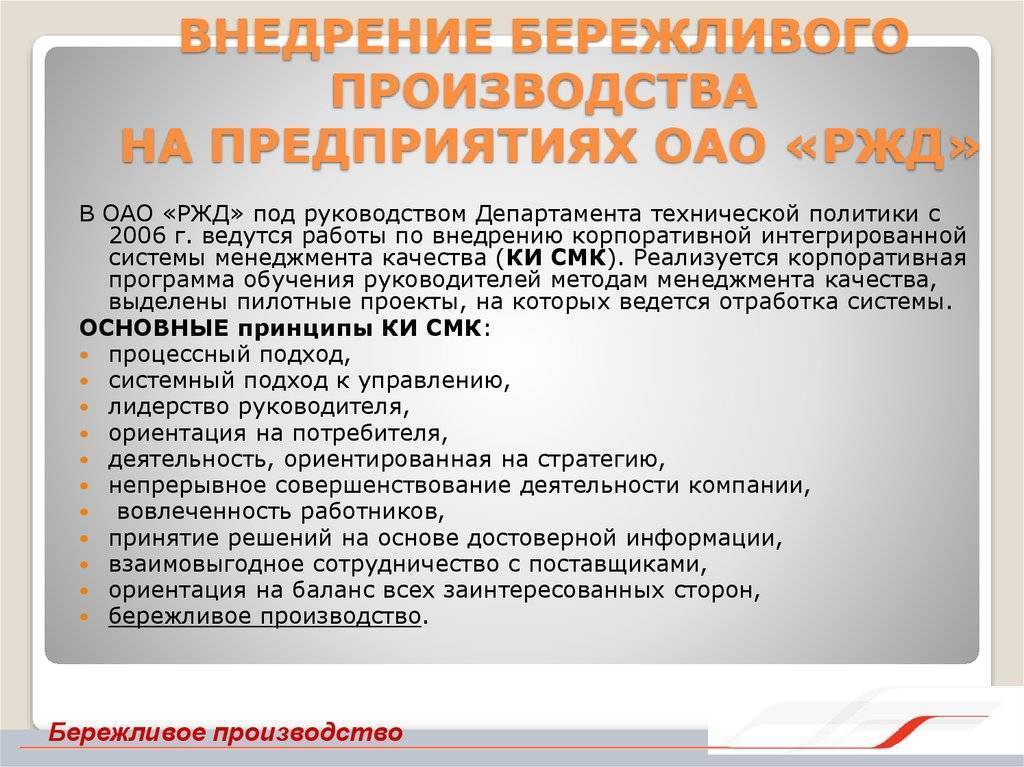

Приказом Минпромторга России утверждены «Рекомендации по применению принципов бережливого производства в различных отраслях промышленности». Документ устанавливает единые подходы к применению принципов бережливого производства в разных типах организаций, в том числе в таких сложных интегрированных структурах, как холдинги, концерны и корпорации. В числе первых российских компаний, которые внедрили бережливое производство, были РЖД, «Почта России», Сбербанк, а также Госкорпорация Ростех и ее предприятия. Корпорация уже запустила систему бережливого производства на КАМАЗе, в холдингах «Швабе», «Вертолеты России», «Технодинамика», концернах КРЭТ и «Калашников», Объединенной двигателестроительной корпорации (ОДК) и др.

Фото: КАМАЗ

Одним из самых первых примеров успешного внедрения Lean-технологий стал КАМАЗ. Компания запустила программу бережливого производства в 2006 году и уже добилась заметных успехов. Производительность труда повысилась в несколько раза, темп конвейера снизился более, чем вдвое. Сегодня количество кайдзен-предложений, подаваемых ежегодно на предприятии, исчисляется не тысячами, а десятками и сотнями тысяч. Таким образом каждый рабочий стремится на своем рабочем месте изменить что-то к лучшему. Ну, и самое главное доказательство эффективности системы – новые современные автомобили. Неудивительно, что команда ПАО «КАМАЗ» заняла первое место в чемпионате RostecSkills-2021 в компетенции «Бережливое производство».

Другой пример развития бережливого производства в Корпорации – «Калашников» открыл лабораторию Lean-процессов, которая позволяет ускорить разработку и внедрение рационализаторских предложений. Лаборатория вмещает восемь модульных зон – здесь полностью имитируется полноценное производство. Имеются также классы теоретического обучения, где рассказывают о картирования офисных процессов, «кайдзен», 5С-процессах и др.

Фото: Калашников

Внедрение методов бережливого производства позволило «Калашникову» значительно увеличить производительность труда, повысить скорость обработки серийных деталей для стрелкового оружия. По итогам прошлого года Концерн вошел в тройку призеров всероссийского конкурса по бережливому производству имени А.К. Гастева. Это самый масштабный в России и СНГ проект по бережливому производству, рассказывающий об опыте организаций, компаний и корпораций.

Объединенная двигателестроительная корпорация Ростеха приступила к освоению бережливого производства в 2010 году – за это время удалось выстроить целостную систему, обеспечивающую непрерывность преобразований и ежегодный экономический эффект. Например, по итогам 2020 года, сотрудниками ОДК подано несколько десятков тысяч предложений, а количество реализованных проектов по развитию производственной системы превысило запланированный уровень почти в два раза.

Фото: ОДК

Важную роль в вовлечении сотрудников ОДК стала такая практика как мастерские по преобразованию производственной системы. Мероприятия подобного формата уникальны для Ростеха. Всего за 3-4 дня участники мастерской могут получить опыт и навыки по решению реальных проблем предприятия с применением инструментов бережливого производства. В этом им помогают выпускники практики и приглашенные эксперты. Такие мастерские проходят в ОДК ежегодно с 2012 года, в них приняли участие 1022 работника и инициировано более 100 проектов.

Сейчас в ОДК реализуется программа «Трансформация индустриальной модели», которая включает в себя создание центров специализации и уход от модели производства предприятий «полного цикла». Программа направлена на сокращение затрат, повышение эффективности производства и усиление концентрации инвестиций в техперевооружение – для этого все центры специализации изначально создаются на принципах бережливого производства.

Пример бережливого производства

Бережливое производство используется в разных отраслях промышленности для различных производственных процессов, хотя, в частности, впервые оно было замечено в автомобильной промышленности.

Создание эффективных рабочих процессов и процессов важно для максимизации выпуска продукции на производственной линии, что само по себе восходит к работе Адама Смита 1776 года «Разделение труда», где он отметил, как эффективность производства была значительно повышена, если рабочие были разделены и получили разные роли. Это было связано с тем, что работникам можно было поручить работу, которая соответствовала их навыкам или темпераменту, не было необходимости перемещать их со своих рабочих мест, чтобы они учились другим навыкам или меняли инструменты

Бережливое производство использовало эти идеи и расширило их, включив в них удаление потерь из множества процессов и процедур. Бережливые методы также можно увидеть за пределами производства при предоставлении услуг.

Как lean выглядит на практике?

Чтобы дать большее представление о том, как работает lean-менеджмент на деле, приведу несколько кейсов из практики.

Кейс первый

К нам обратилось руководство крупного аэропорта. Они приобрели новые мощные машины для обслуживания перрона, но несмотря на преимущество новой техники общая скорость работ и производительность оказались ниже ожиданий.

Что показали наблюдения?

«Брак» в работе водителей: выяснилось, что одна часть возможностей автоматики новых машин использовалась неправильно, а другая вовсе не была задействована.

Причина?

Водители элементарно не смогли до конца разобраться, как работать с новой автоматикой.

Почему?

Обучение персонала и контроль операционной эффективности в компании были выстроены плохо. Пройдя инструктаж и сдав экзамен, водители быстро забыли важные элементы управления. Мониторинг эффективности не проводился, и поэтому проблема была обнаружена поздно.

Решение

Сначала мы «остановили» проблему: заново обучили персонал работе с автоматикой. Затем перешли к исключению проблем: усовершенствовали мониторинг операционной эффективности и перестроили стандартные методики обучения. В итоге скорость и качество операций возросли, а на некоторых участках даже обнаружился простой, который означал избыток техники.

Кейс второй

Крупный промышленный холдинг закупил новые производственные линии для увеличения эффективности на участке упаковки. Это должно было улучшить выполнимость заказов и увеличить выручку. Специалисты прогнозировали рост выручки на 110%, но по факту получили только 50%.

Что показали наблюдения?

Выяснилось, что операторы тратят время на поиск и ожидание вспомогательных материалов: им не хватает тары, они не успевают за машиной, ошибаются и начинают ее тормозить. Получается, что машины — новые, а скорости — старые.

Причина?

Несмотря на новое оборудование организация рабочих мест и процессов остается старая — нерациональная.

Почему?

Руководство вовремя не позаботилось об этом. Предполагалось, что машины новые, а значит, мощности производства точно должны вырасти. О том, что за машинами стоят люди, никто не подумал.

Решение

В ходе работ мы выявили шесть видов потерь из семи.

- Сперва рассчитали время выполнения операций для каждого работника «без потерь» и «с потерями» (поняли цену потерь).

- После этого изменили состав операций между работниками линии. Убрали у одних перепроизводство, у других простой, уменьшили объемы незавершенного производства.

- Изменили схему расстановки пустой тары, паллет с готовой продукцией, расположения вспомогательных материалов на участке. Исключили все «перекрестные» перемещения, выстроив поток в одном направлении.

- Рассчитали и уменьшили объемы вспомогательных материалов на участке. С помощью технической службы научили операторов элементам автономного обслуживания линий, уменьшив простои в ожидании наладчика по простым вопросам.

- Высвободили время инженерно-технической службы для плановых и профилактических работ. Все измененные операции стандартизировали.

- Визуализировали стандарты, чтобы любой новый работник мог легко и быстро разобраться «как правильно» и как «не правильно» выполнять операцию.

В итоге возникли избыточные мощности. Встал вопрос: а нужны ли были инвестиции в таком размере?

Что мы поняли?

- Неэффективные операции нивелируют эффект инвестиций, а эффективные операции уменьшают оценку необходимых инвестиций — например, в новое оборудование.

- Сначала ищите резервы внутреннего роста и только потом оценивайте инвестиции.

- Когда вы сталкиваетесь с проблемой, идите туда, где она зафиксирована. Наблюдайте за рабочим процессом: собирайте факты, говорите с людьми, ищите потери и логически двигайтесь по «цепочке» причин.

Как можно реализовать бережливое производство?

Общее значение бережливого производства заключается в выявлении и устранении отходов, благодаря чему можно улучшить качество и время производства, а также снизить затраты. Это один из методов подхода к бережливому производству, но к нему также можно подойти, используя «путь Toyota», который заключается в том, чтобы сосредоточиться на улучшении рабочих процессов, а не на расточительстве.

Оба метода преследуют одни и те же цели, но с помощью Toyota Way отходы устраняются естественным образом, а не рассматриваются как приоритетные. Сторонники этого метода реализации говорят, что это общесистемная перспектива, которая может принести пользу всему бизнесу, а не просто удалить отдельные отходы. Toyota Way стремится упростить операционную структуру организации, чтобы иметь возможность понимать рабочую среду и управлять ею. Этот метод также использует наставничество, известное как «сэмпай и кохай» (старший и младший), чтобы способствовать развитию бережливого мышления прямо через организационную структуру.

Однако, несмотря на разные подходы, оба метода разделяют ряд принципов, в том числе:

- Автоматизация

- Непрерывное совершенствование

- Гибкость

- Выравнивание нагрузки

- Безупречное производство с первого раза или качество обслуживания

- Производственный поток и визуальный контроль

- Обработка вытягивания

- Отношения с поставщиками

- Уборка мусора

В чем заключается ценность продукта

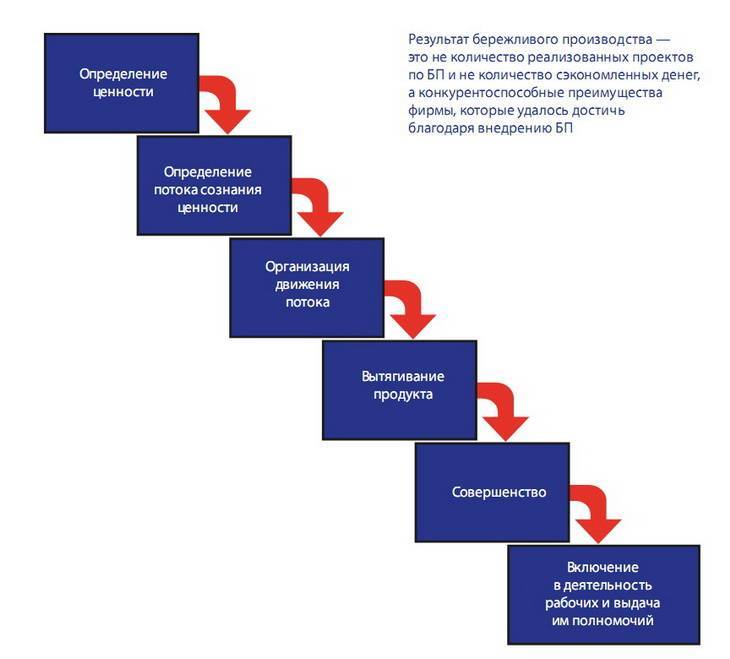

Понятие ценности — ключевое положение бережливого производства. Собственно ценность — это набор свойств и качеств, ради которого клиент приобретает продукт. Ценность любого продукта определяет в первую очередь потребитель.

Ценность создается в ходе производственных процессов. Каждое производственное действие создает какую-то ценность либо нет. Например, длительное ожидание поставки не создает никакой ценности. Именно действия второго рода, в соответствии с концепцией lean-технологий, необходимо стремиться полностью исключить из производственного процесса.

Для наиболее полного понимания потребительской ценности продукта проводятся исследования мнений клиентов

Важно регулярно получать обратную связь от ваших потребителей, чтобы постоянно стремиться к совершенству продукта

Мы открыты для любых комментариев и предложений от потребителей, внимательно изучаем отзывы к средствам на всех каналах продаж. Более того, продукты часто тестируются внутри компании, и мы собираем мнения сотрудников о потребительских качествах новинок.

Поверить и убедить других

Те, кто уже «уверовал» в бережливое производство, считают, что к нему рано или поздно придут все российские предприятия. Слишком уж привлекательным оказывается для собственника завода значительное снижение издержек и повышение эффективности при минимуме вложений. Безусловно, стать в одночасье такой же успешной компанией, как Toyota, не удастся никому (японский концерн с помощью кайдзен шел к вершине успеха 50 лет), но постоянная работа над совершенствованием своего бизнеса обязательно даст результат.

Главным условием (и главной трудностью) эффективного применения лин-технологий является основа самой философии кайдзен — командная работа. По мнению специалистов, успеха в развитии принципов системы можно добиться лишь в том случае, если ими будут руководствоваться все работники предприятия. Здесь есть две задачи: убедить сотрудников в том, что внедрение бережливого производства полезно для каждого из них, и справиться с сопротивлением новому. Действительно, зачастую нововведения воспринимаются скептически («Да я 30 лет на этом станке работаю, что значит ‘‘нужно увеличить эффективность’’»?) или с опаской («Сокращение потерь и непроизводительных элементов процесса» — это же сокращение штата?!»). Поэтому требуется постоянная «просветительская» работа менеджеров и кооперация работников всех уровней. Интересно, что уже в самой концепции бережливого производства находятся и варианты решения проблем в кадровой политике. Например, высвобождающиеся сотрудники могут заниматься дальнейшей разработкой программ совершенствования производства или на сэкономленные ресурсы развивать новое направление бизнеса. Сокращение же штата, если оно неизбежно, можно проводить постепенно, просто не набирая дополнительный персонал на место, освобождающееся в силу естественных причин (уход на пенсию, смена работы и т. п.).

По мнению Алексея Баранова из «ОргПрома», в той или иной степени теперь все российские предприятия и компании пытаются оптимизировать свои производственные и бизнес-процессы. Рынок достиг той стадии развития, когда за каждый «лишний» шаг платит уже не клиент, а производитель. Соответственно, программы ликвидации потерь и снижения издержек будут набирать силу все стремительнее. Вопрос лишь в том, насколько системно и грамотно удастся построить эту работу.

Что самое сложное во внедрении и организации Производственной системы?

Ответ прост — работа над изменением мышления. 99% всех провалов при внедрении Бережливого Производства объясняется пропуском этого этапа.

Вы никогда не сумеете решить возникшую проблему, если сохраните то же мышление и тот же подход, который привел вас к этой проблеме. Альберт Эйнштейн

Этой теме должно посвящено очень много времени при подготовке. Потому что, это основополагающий подготовительный этап. Чем крепче платформа, тем устойчивее сооружение.

Знаете, у строителей есть примета. Они могут по любому фундаменту определить, насколько хорошо и прочно, и долговечно здание. Чем глубже и усиленный фундамент, тем больше шансов простоять на века. И здесь та же история.

Наряду с обучение персонала по «отвлеченным» темам (тайм-менеджмент, креативность, командообразование, стрессоустойчивость, разрешение конфликтов) проводить регулярную пиар компанию по Lean-теме. Плюс новости, обсуждения в локальной сети результативных примеров.

Едва ли не самое значимое – корректировать способы управления и коммуникаций у линейных руководителей среднего звена.

Изменение мышления у руководителей

«Увидеть своими глазами» – один из важнейших принципов, средство, позволяющее убедить руководителя и заставляющее его понять свою новую роль

Система управления преобразованиями необходима для внедрения принципов «Лин», а не наоборот. Важен результат, а не видимые элементы программы

Обязательно создайте заинтересованность руководителей в переменах, прежде чем задавать им вопросы и просить их действовать

Обеспечьте быстрое достижение эффекта в пилотных проектах, чтобы эти примеры поддержали веру в успех

Для свершения преобразований необходимо создать убедительную историю, обосновывающую необходимость изменений

Сопротивление изменениям не должно быть для вас сюрпризом – это нормальная практика

Не жалейте времени на поиски путей убеждения руководства, вместо того чтобы жаловаться, что оно не помогает вам

Обеспечить поддержку со стороны руководства – ваша прямая обязанность

Очень часто, обсуждение руководителя основано, скорее, на слухах, чем на фактах

Определите вопросы действительно первостепенной важности для руководителя, создайте команду лидеров преобразований, дайте каждому из них определить свою роль – и вы получите руководителей, преданных делу до конца!

Главной задачей у руководителей

— изменить критические настроения, которые мешают раскрытию полного потенциала компании и сотрудников.

Мероприятия по изменению мышления не должны прерываться или заканчиваться. Этот блок работы настолько фундаментален, потому что российский менталитет отличается от японского менталитета. А философия Бережливого Производства базируется на японской системе Кайзен. (можно почитать статью про Кайдзен)

| От текущих настроений | К мышлению согласно Lean |

| Смещение ответственности «Компания должна создать условия, в которых я смогу добиться результатов» | Прозрачность и измеримость результатов «Оценивается продуктивность моей работы, и это единственный критерий оценки успешности всех сотрудников» |

| Зависимость «Я считаю других виноватых в том, что происходи со мной» | «Один в поле воин» «У меня есть идеи, которые могут улучшить результаты проекта» |

| Скептицизм «Существуют проблемы, которые нам не преодолеть» | Доверие в команде «Руководители открыто и четко ставят цели, и формулируют свои ожидания от сотрудников |

| Ментальность «Или…, или…» «Мы фокусируемся на количестве в ущерб качеству | Ментальность «И…, и…» «Мы можем одновременно добиться успеха по многим направлениям деятельности банка (затраты, качество обслуживания) и завершить масштабное развертывание» |

Из этой таблицы напрашивается вывод – пора менять систему KPI (можно почитать статьи на эту тему)

Отдельно, не помещая в рамки «шагов» поговорим об управлении в стиле Lean.

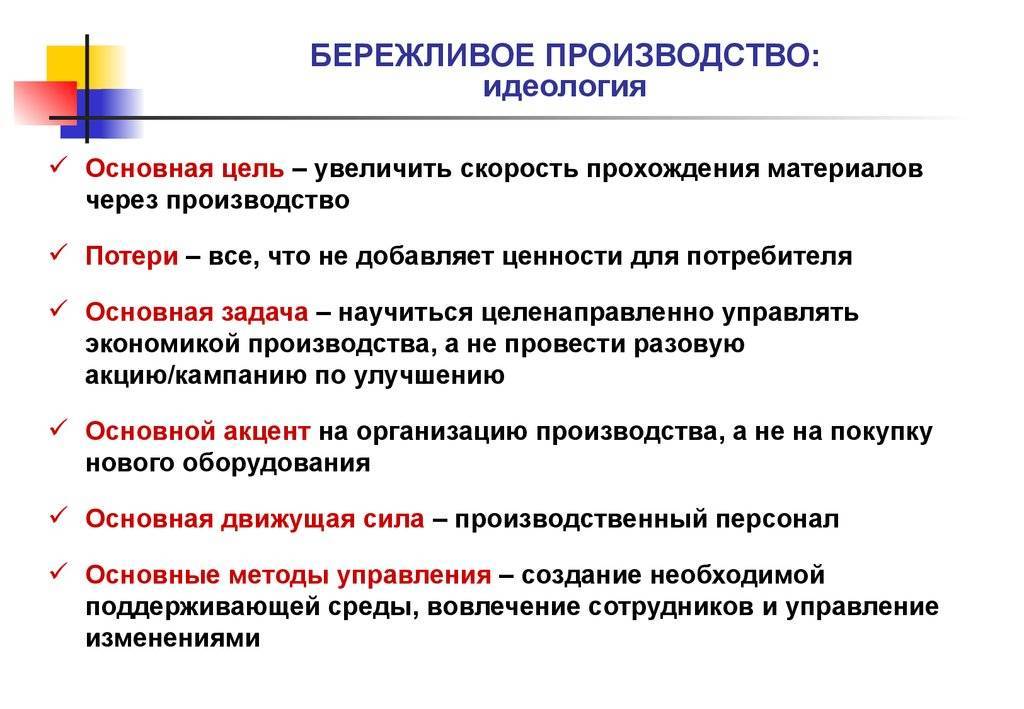

Что такое бережливое производство?

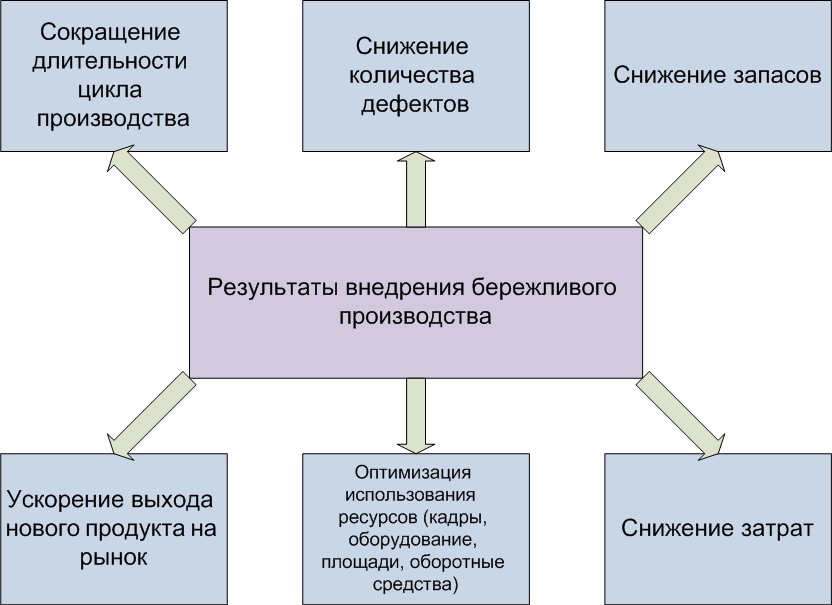

Бережливое производство (в англ. языке оно имеет два названия: «lean manufacturing» и «lean production») – это особый подход к управлению предприятием, позволяющий повышать качество работы через сокращение потерь. Под потерями понимается все, что снижает эффективность работы. К основным видам потерь относятся:

- Движения (лишние движения оборудования и операторов, приводящие к увеличению времени и стоимости)

- Транспортировка (лишние перемещения, приводящие к задержкам, повреждениям и т.д.)

- Технология (технологические недочеты, не позволяющие реализовать в продукте все требования потребителя)

- Перепроизводство (нереализованная продукция, требующая лишних затрат на учет, хранение и т.д.)

- Ожидание (неготовая продукция, ожидающая очереди на обработку и увеличивающая стоимость)

- Дефекты (любые дефекты, приводящие к дополнительным затратам)

- Запасы (излишки готовой продукции, увеличивающие стоимость)

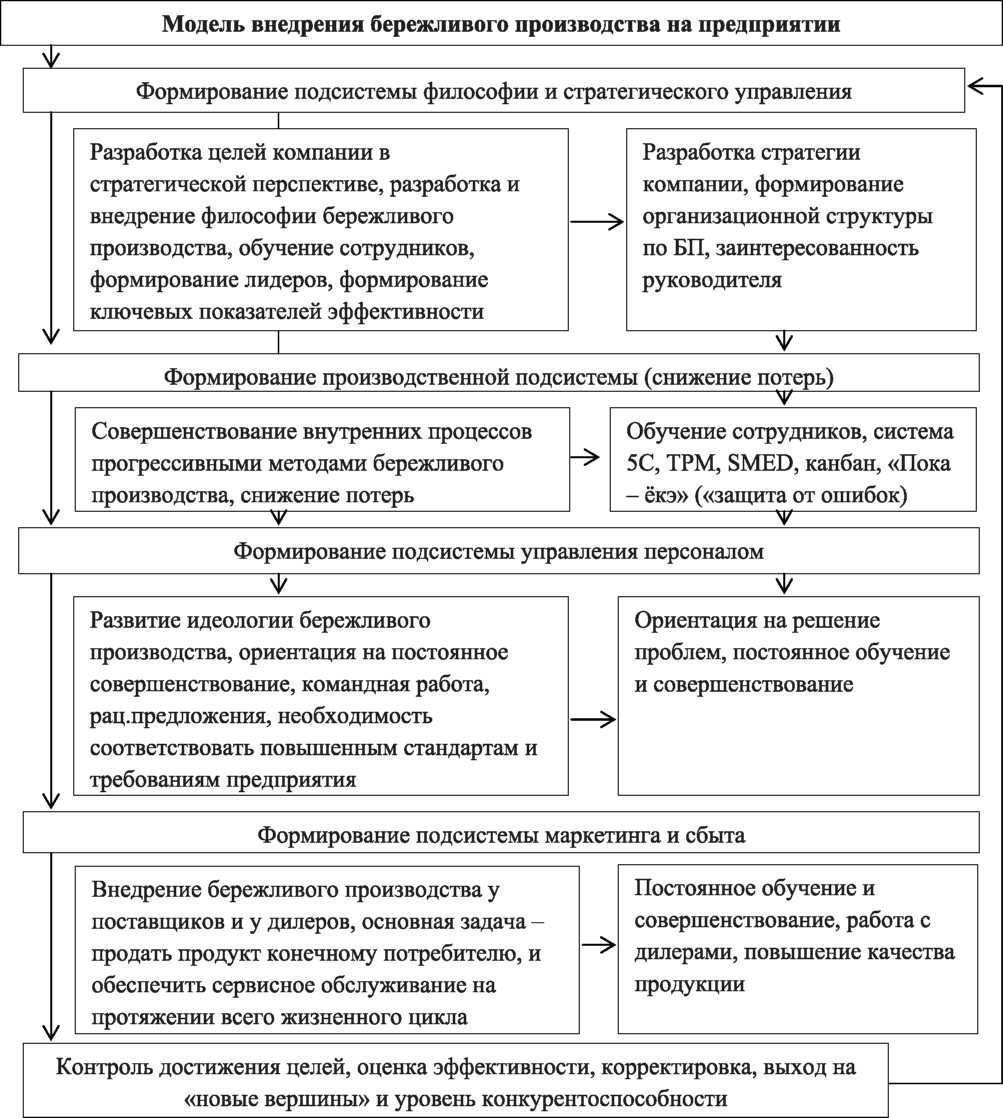

Система бережливого производства может быть внедрена в проектирование, в управление проектами, в само производство и даже в процесс сбыта продукции.

Разработали эту систему на рубеже 1980-х-1990-х годов японские инженеры Тайити Оно и Сигео Синго (вообще, ее зачатки появились еще в середине ХХ века, но адаптирована она была лишь в его конце). Целью инженеров было сократить действия, не добавляющие продукту ценности, в течение всего его жизненного цикла. Таким образом, система является не просто технологией, а целой управленческой концепцией с максимальной ориентацией производства на рынок и заинтересованным участием всего персонала компании.

Полученный опыт внедрения системы (иногда – отдельных ее элементов) в работу различных организаций показал ее эффективность и перспективность, и в настоящее время применяется в самых разных отраслях. Если изначально система использовалась только на автомобильных заводах «Тойота», «Хонда» и т.д. (и называлась Toyota Production System), то сегодня она встречается во множестве других сфер:

- Медицина

- Торговля

- Логистика

- Банковские услуги

- Образование

- Нефтедобыча

- Строительство

- Информационные технологии

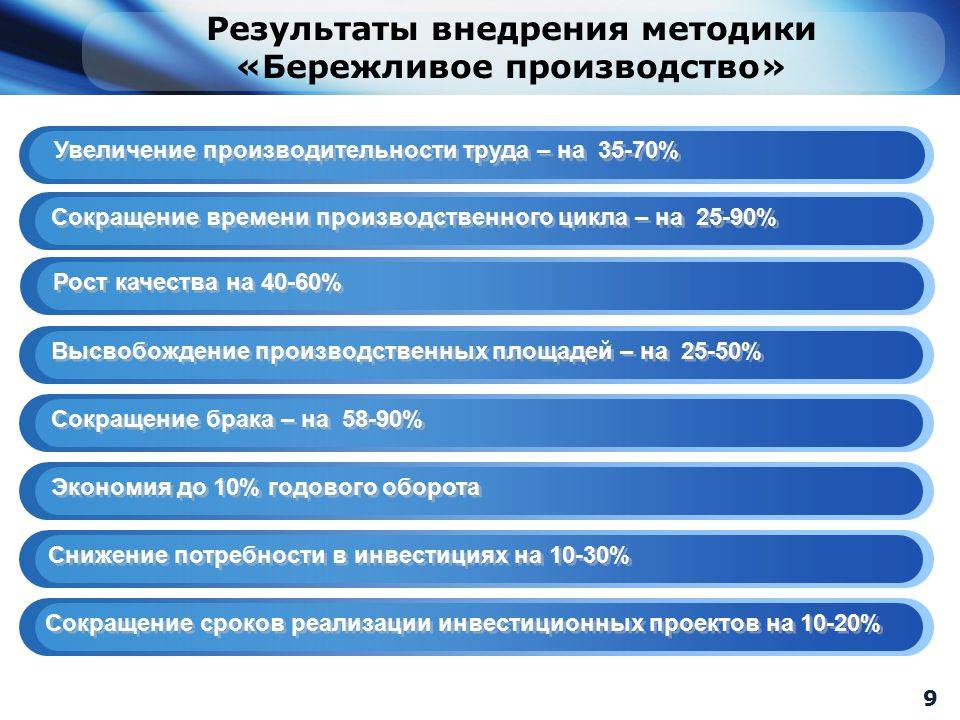

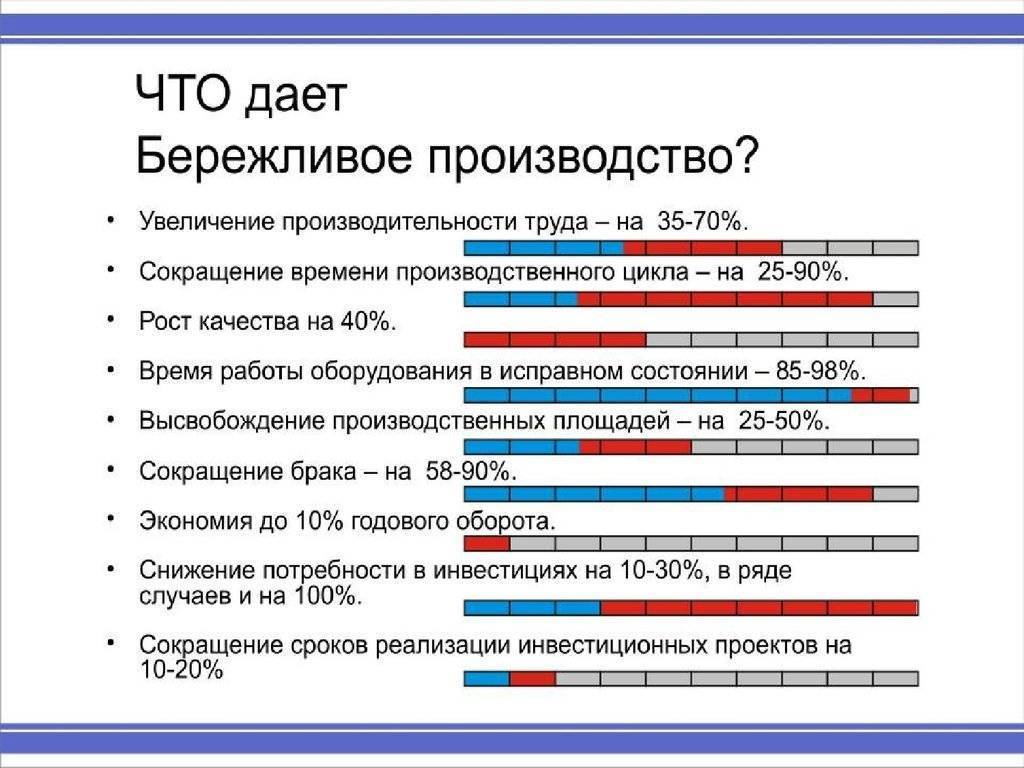

Независимо от того, в какой области используется система бережливого производства, она позволяет серьезно повысить эффективность работы и многократно сократить потери, пусть и требует определенной адаптации под конкретную компанию. В этом видео рассказано, как может измениться работа организации с применением Lean-технологий.

Кстати, предприятия, внедряющие в свою деятельность систему бережливого производства, нередко называют «бережливыми». От любых других предприятий они отличаются несколькими важными характеристиками.

Во-первых, основой производства этих предприятий являются люди. Они играют роль созидательной силы в производственном процессе. Оборудование и технологии в свою очередь – лишь средство достижения цели. Главный посыл здесь – то, что ни одна технология, стратегия или теория не способны сделать компанию успешной, привести ее к высоким результатам могут только люди со своим творческим и интеллектуальным потенциалом.

Во-вторых, производственные системы этих предприятий фокусируются на максимальном исключении потерь и постоянном совершенствовании производственных процессов. Интересно то, что в каждодневной деятельности по обеспечению этого принимают участие все сотрудники организации, начиная простыми рабочими и заканчивая высшим руководством.

И, в-третьих, все решения, принимаемые руководством этих предприятий, обязательно учитывают перспективы дальнейшего развития, причем текущие материальные интересы определяющего значения не имеют. Менеджеры организаций исключают из своей деятельности не приносящее пользы администрирование-командование, неоправданно жесткий контроль, оценку сотрудников посредством сложнейших систем разных показателей. Менеджмент функционирует, чтобы адекватно организовывать производственный процесс, своевременно обнаруживать, решать и предупреждать проблемы. Способность к распознаванию и разрешению проблем на своем рабочем месте высоко ценится в любом сотруднике.

Однако внедрение бережливого производства предполагает обязательное понимание основных принципов этой системы и умение работать с ее инструментами. Для начала вкратце расскажем о принципах.

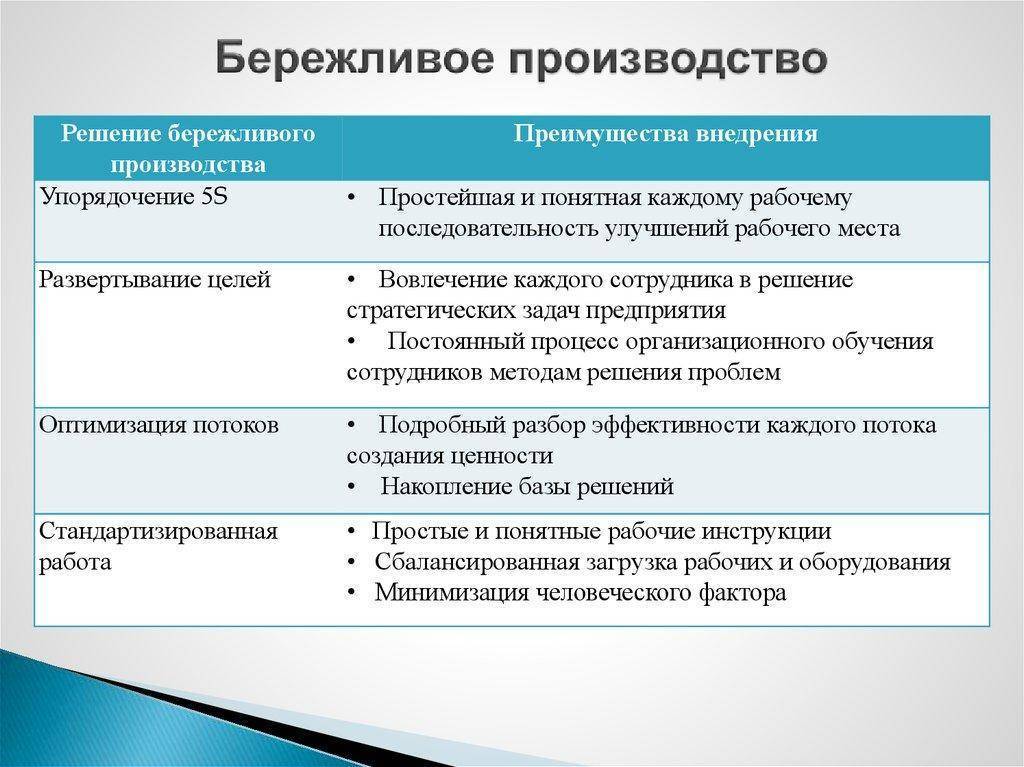

Инструменты LEAN

Для достижения целей, задекларированных «Бережливым» производством, применяется разветвленная система различных управленческих инструментов:

- Концепция 5S. Этот инструмент предназначен для первичного упорядочивания основных процессов, вызывающих скрытые потери тех или иных разновидностей. Применение метода сразу оказывает положительное влияние на качество выпускаемой продукции, производительность труда, безопасность его условий. Название «5S» отражает пятерку основных этапов минимизации скрытых потерь, каждый из которых начинается с буквы «С»:

- сортировка;

- самоорганизация;

- содержание рабочего места в надлежащем состоянии;

- стандартизация рабочего места;

- совершенствование.

- Метод JIT. Аббревиатура расшифровывается как «Just-in-Time», «точно вовремя». Направлен на сокращение сроков производственного цикла, что, в свою очередь, существенно уменьшит себестоимость продукции, а значит, и цену товара. Сущность метода в том, что материалы и сырье предоставляются только тогда и в том количестве, когда они нужны для производства. При состоянии «в обрез» рабочие потери значительно уменьшатся, по сравнению с постоянным переизбытком исходного материала.

- Метод «Пока-ёке» (Poka – Yoke). Перевод с японского языка выражения — «защита от ошибок». Смысл в том, чтобы ликвидировать саму возможность допущения ошибки. Всем известно, что профилактика всегда менее сложна и затратна, чем исправление. Поэтому все силы персонала и управляющих звеньев направляются на создание процедур или использования устройств для предотвращения ошибок.

- Подход Кайдзен. Слово можно перевести как «совершенствование без остановки». Основа ее в постепенном переходе с этапа на этап, каждый из последующих предусматривает пусть небольшое, но изменение к лучшему. На каждой ступени сначала производится анализ текущей обстановки, затем предлагаются конкретные шаги для улучшения, которые и реализуются на следующей ступени.

- Система Канбан. Также японский метод, который предусматривает контроль над потоками материалов и товаров. Основана на использовании специальных рабочих карточек для сопровождения изделия во всем его производственном цикле, каждую из которых и называют «канбан». Они бывают двух видов:

- карточки отбора – несут информацию о деталях продукции, которые должны поступить с других участков или от поставщиков;

- карточки заказа – несут информацию о движении изделий или их деталей внутри организации (виды, количество), которые должны прийти с предыдущего этапа производства.

- Режим Андон. Предусматривает прозрачность процесса для всех участников производства с помощью визуального контроля, позволяет вовремя запросить помощь или остановить процесс.

- Метод SMED. («Single Minute Exchange of Die», что можно перевести как «промедление смерти подобно») позволяет минимизировать временные потери на промежуточных этапах производства.

- Контроль качества может производиться с помощью разнообразной палитры приемов:

- контрольный листок;

- контрольная карта;

- стратификация;

- гистограмма;

- диаграмма разброса, Парето, Исикавы и др.

- Управление качеством осуществляется с помощью разнообразных диаграмм, графиков и матриц:

- сетевой график;

- матрица приоритетов;

- диаграммы связей, сродства, древовидная, матричная и др.

- Анализ и планирование качества могут выполняться с помощью различных процедур:

- метод «5 почему»;

- «домик качества»;

- FMEA-анализ и др.

Это далеко не полный перечень инструментария «Бережливого» производства. Поскольку БП, как уже говорилось, не набор технологий, а система, наибольший эффект принесет комплексное применение методик, хотя и каждая из них в отдельности окажет положительное влияние на ту или иную отрасль производства.

Где целесообразно применить «Бережливую» технологию

Систему Лин можно использовать абсолютно в любой сфере производства, торговли, оказания услуг.

Изначально она применялась в сфере изготовления автомобилей, на заводах-гигантах типа Тойота. Эффективность подхода заставила адаптировать его и для других сфер деятельности. Наибольшее распространение БП получила в таких сферах:

- логистика (прижилось название «Бережливая логистика»);

- IT (здесь тоже используется собственное наименование «Бережливая разработка программного обеспечения»);

- строительные технологии («Бережливое строительство»);

- медицина («Бережливое здравоохранение»);

- добыча нефти;

- образовательная система;

- кредитные организации.

В какой бы компании ни применялись принципы и методы технологии Лин, это безусловно принесет положительные изменения и потянет за собой дальнейшее развитие. Естественно, необходимо внести в методы соответствующие корректировки, исходя из особенностей отрасли.

Заключение

Необходимо отметить, что нельзя заменять методами бережливого производства задачи модернизации предприятий и их развития на основе научно-технического прогресса. Бережливое производство позволяет получить преимущество в себестоимости и цене, только в том случае, если отечественное предприятие находиться в равных условиях с зарубежными конкурентами и работает на сравнительно одинаковой технологической платформе. Никакие методы современного управления бизнесом не смогут обеспечить рост доли рынка предприятия, если поставляемая продукция не удовлетворяет потребителя по своим функциональным характеристикам и высокотехнологичности. С другой стороны, имея значительные инвестиционные возможности для модернизации предприятия, можно их потерять, если производственная система наряду с производством продукции будет множить потери, которые многократно увеличивают затраты и не могут конкурировать с зарубежными аналогами. Соответственно развитие отечественной промышленности должно идти параллельно: с одной стороны, повышая научно-технологический уровень, а с другой -рационально управляя бизнес-процессами. Бережливое производство в большей степени может обеспечить реализацию второго направления.

ЛИТЕРАТУРА