Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

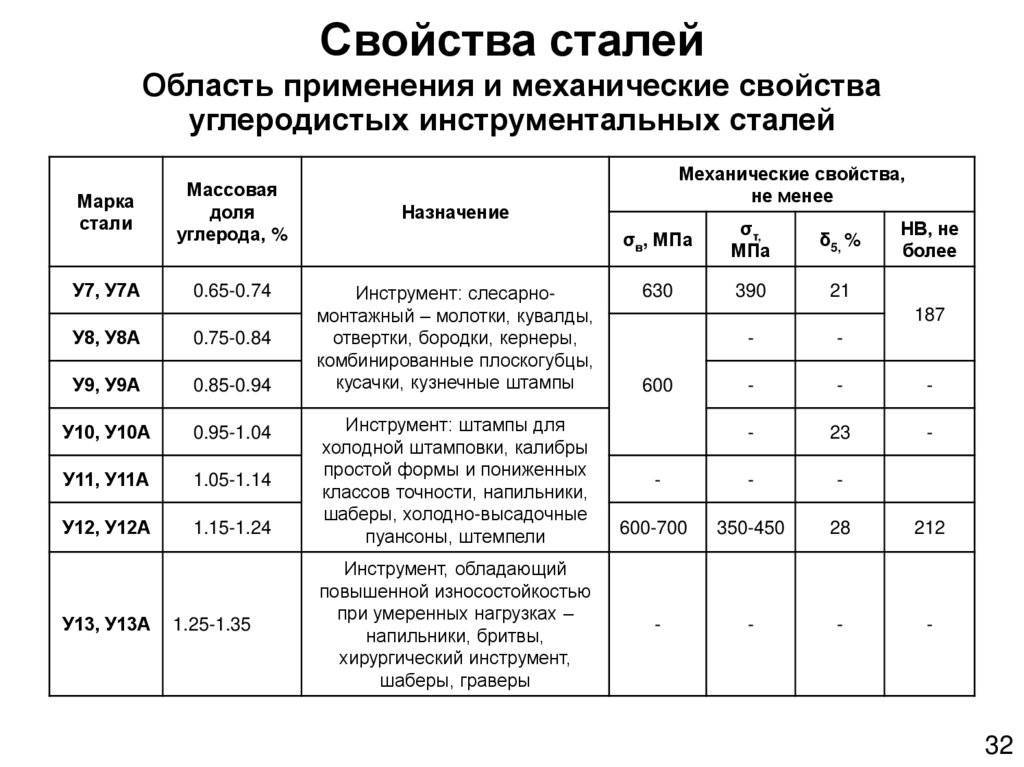

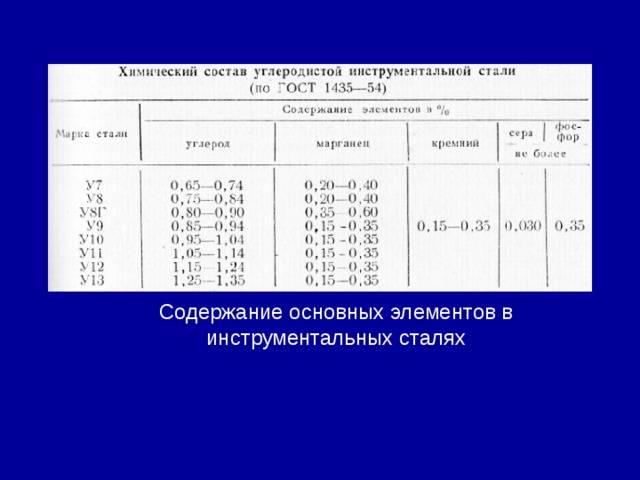

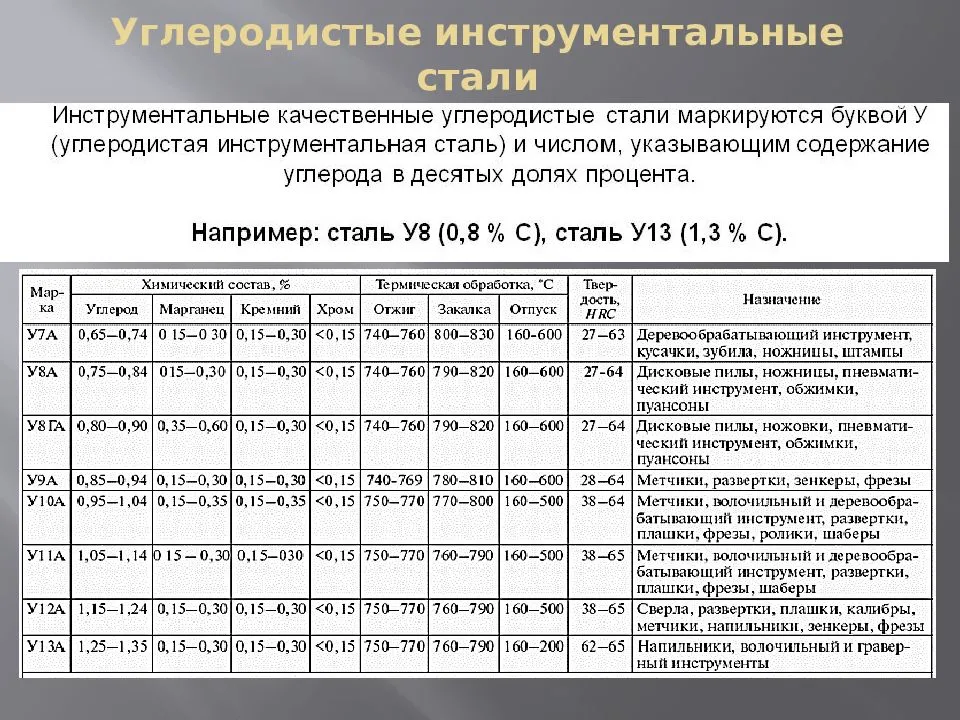

Области применения инструментальных углеродистых сталей различных марок.

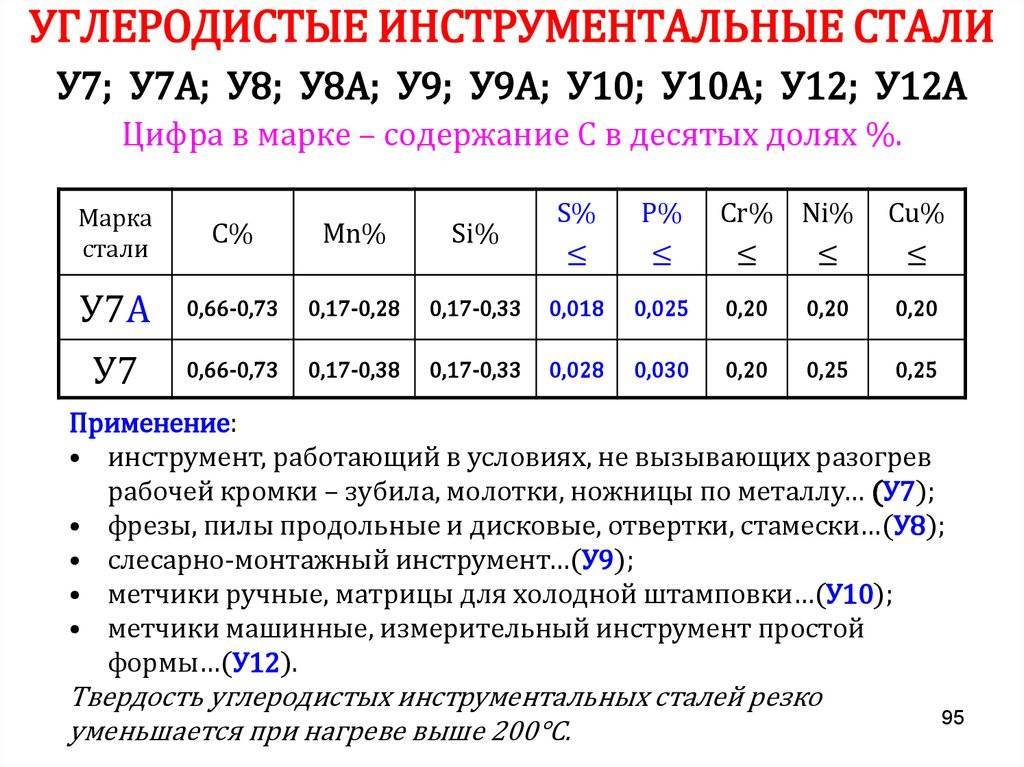

Стали У7, У7А — для инструментов и изделий, подвергающихся толчкам и ударам и требующих высокой вязкости при умеренной твердости (зубила, слесарные и кузнечные молотки, штампы, клейма, масштабные линейки, инструменты по дереву, центры токарных станков и т. д.).

Стали У8, У8А — для инструментов и изделий, требующих повышенной твердости и достаточной вязкости (зубила, кернеры, матрицы, пуансоны, ножницы по металлу, отвертки, столярный инструмент, буры средней твердости).

Стали У9, У9А — для инструментов, требующих высокой твердости при наличии некоторой вязкости (кернеры, штемпели, зубила по каменным породам и столярный инструмент).

Стали У10, У10А — для инструментов, не подвергающихся сильным толчкам и ударам, требующих высокой твердости при незначительной вязкости (строгальные резцы, фрезы, метчики, развертки, плашки, буры по каменным породам, ножовочные полотна, зубила для насечки напильников, волочильные кольца, калибры, напильники, гребенки).

Стали У11, УНА, У12, У12А — для инструментов, требующих высокой твердости (напильники, фрезы, сверла, бритвы, плашки, часовой инструмент, хирургический инструмент, пилы по металлу, метчики).

Стали У13, У1 ЗА — для инструментов, которые должны иметь исключительно высокую твердость (бритвы, шаберы, волочильный инструмент, сверла, зубила для насечки напильников).

Стали У8 — У12 применяются также для измерительного инструмента.

При маркировке легированных сталей используют буквы русского алфавита для обозначения легирующего элемента:

А – азот П – фосфор Б – ниобий Р – бор В – вольфрам Т – титан Г – марганец У – углерод Д – медь Ф – ванадий Е – селен Х – хром К – кобальт Ц – цирконий М – молибден Ю – алюминий.

Цифры с левой стороны букв обозначают среднее содержание углерода: если две цифры, то в сотых долях процента, если одна, то в десятых. Если цифра отсутствует, то это значит, содержание углерода в стали составляет около 1%.

Цифры после букв (справа) обозначают содержание легирующего элемента, выраженное в целых процентах. Если содержание легирующего элемента 1-1,5 % и менее, то цифра после буквы не ставится. Например, 60С2 содержит 0,6 % С и 2,0 % кремния, 7Х3 содержит 0,7 % С и 3 % хрома.

Буква «А» в конце обозначения марки – высококачественная сталь. Пример Все инструментальные легированные и с особыми свойствами стали всегда высококачественные, и буква А в их маркировке не ставится. «Ш» в конце – особовысококачественная сталь, 30ХГСА-Ш.

Буква «А», обозначающая легирование азотом, всегда стоит в середине маркировки.16Г2АФ – 0,015 – 0,025 % азота.

В маркировке сталей в начале иногда ставят буквы, указывающие на их применение:

А – автоматные стали (А20 содержит 0,15-0,20 % С);

АС – автоматная легированная свинцом (АС35Г2 содержит 0,35 % С, 2 % марганца и свинец менее 1%);

Р – быстрорежущие стали (Р18 содержит 17,5-19 % вольфрама);

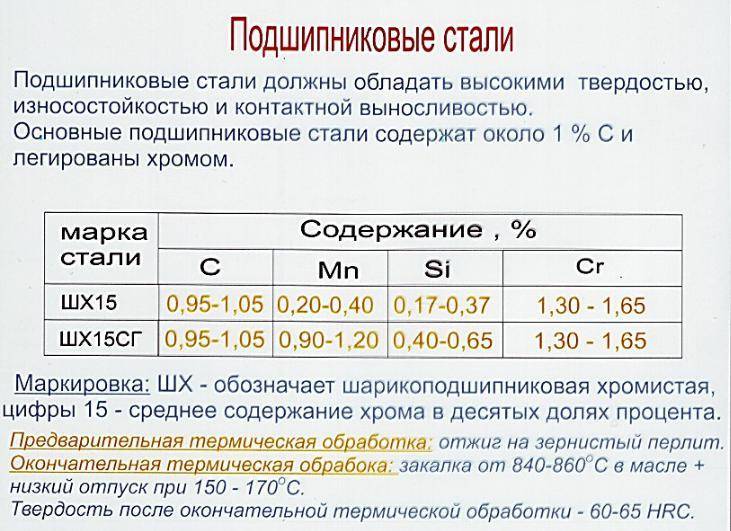

Ш – шарикоподшипниковые стали (ШХ15 содержит 1,3-1,65 % хрома);

Э – электротехнические стали (Э11 содержит 0,8-1,8 % кремния).

Нестандартные стали часто маркируют условно. Например стали, выплавленные на обозначают буквой Э, рядом ставят букву И – исследовательская или П – пробная. После буквы ставят порядковый номер (ЭИ69 или ЭИ868, ЭП590). Стали, выплавленные на Златоустовском металлургическом заводе, обозначают ЗИ, на — ДИ.

Способы улучшения прочностных характеристик

Если свойства марок легированных сталей улучшают посредством ввода в их состав специальных добавок, то решение такой задачи по отношению к углеродистым сплавам осуществляется за счет выполнения термообработки. Одним из передовых методов последней является поверхностная плазменная закалка. В результате использования этой технологии в поверхностном слое металла формируется структура, состоящая из мартенсита, твердость которого составляет 9,5 ГПа (на некоторых участках она доходит до 11,5 ГПа).

Само оборудование для плазменной закалки малогабаритно, мобильно и просто в эксплуатации

Поверхностная плазменная закалка также приводит к тому, что в структуре металла формируется метастабильный остаточный аустенит, количество которого возрастает, если в составе стали увеличивается процентное содержание углерода. Данное структурное образование, которое может преобразоваться в мартенсит при выполнении обкатки изделия из углеродистой стали, значительно улучшает такую характеристику металла, как износостойкость.

Одним из эффективных способов, позволяющих значительно улучшить характеристики углеродистой стали, является химико-термическая обработка. Суть данной технологии заключается в том, что стальной сплав, нагретый до определенной температуры, подвергают химическому воздействию, что и позволяет значительно улучшить его характеристики. После такой обработки, которой могут быть подвергнуты углеродистые стали различных марок, повышаются твердость и износостойкость металла, а также улучшается его коррозионная устойчивость по отношению к влажным и кислым средам.

Обработка деталей химико-термическим способом в вакуумной печи значительно увеличивает поверхностную прочность

Related Posts via Categories

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Марки коррозионностойких сталей – Как улучшается прочность и свойства металла?

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Состав нержавеющей стали – какие типы антикоррозийных сплавов существуют

- Нержавеющая сталь – проведем классификацию без избытка цифр

- Низколегированные стали – востребованные современной промышленностью сплавы

- Термообработка нержавеющей стали – особенности сложного процесса!

- Влияние легирующих элементов на сталь – как делают идеальные сплавы?

1 Что нужно знать об углеродистых сплавах?

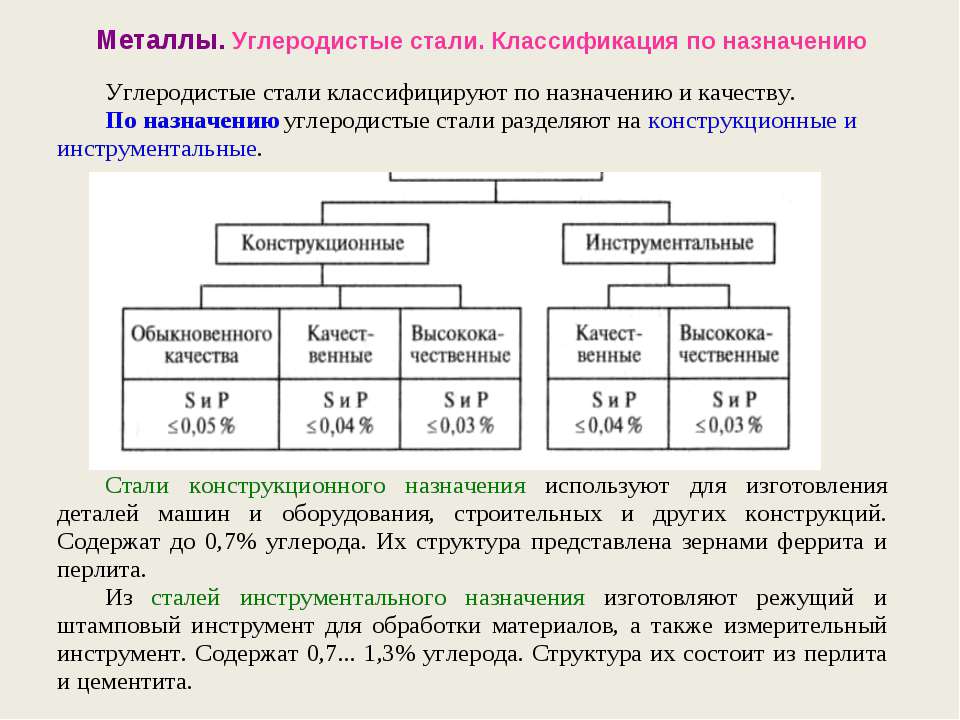

Углеродистые стали (УС) представляют собой металлургические низколегированные композиции, содержащие до 99,5 % железа. В них также вводятся в строго дозированных количествах различные добавки. Последние обуславливают особые эксплуатационные, технологические и механические свойства интересующих нас сплавов. От общего количества сталей, выплавляемых на металлургических предприятиях, на долю углеродистых композиций приходится порядка 80 %. Сейчас известно более двух тысяч марок таких сплавов. По сфере применения все они делятся на конструкционные, инструментальные и стали обыкновенного качества.

Углеродистая сталь

Углеродистая сталь

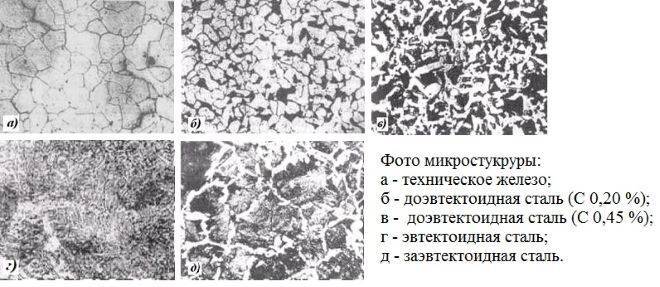

Их структура зависит от процентного содержания углерода. Изменяя его количество, можно придать готовой композиции заданные свойства (текучесть, плотность, пластичность, твердость). Если углеродистая сталь содержит менее 0,8 % углерода, ее структура включает в себя перлит и феррит. В сплавах с углеродом более 0,8 % обязательно присутствует цементит (вторичный). А вот низколегированная сталь с содержанием интересующего нас элемента на уровне 0,8 % имеет перлитную структуру. Прочность сплава, его ударная вязкость и порог хладноломкости повышаются при увеличении содержания углерода в нем. Но при этом фиксируется снижение пластичности проката.

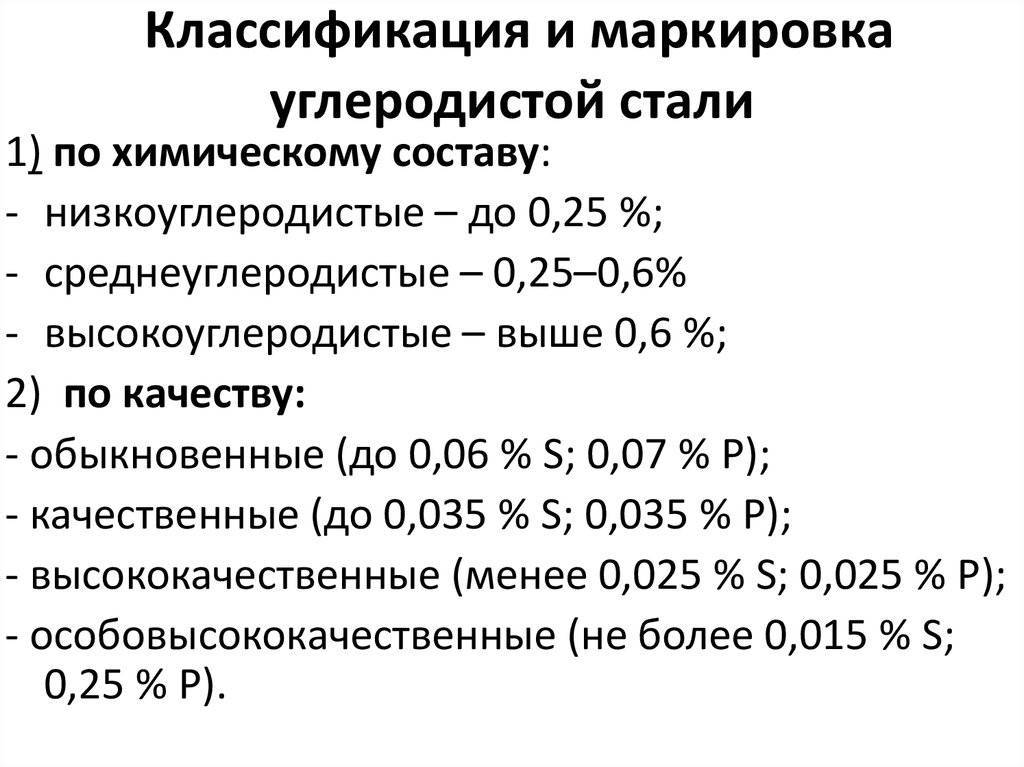

Углеродистые стали подразделяют на три типа в зависимости от своего химсостава. Они могут быть низко-, средне- и высокоуглеродистыми. В первых углерод присутствует в малых количествах (до 0,25 %). Такие композиции хорошо деформируются (их плотность сравнительно мала) и в горячем состоянии, и в холодном, обладая высокой степенью пластичности. В среднеуглеродистом прокате углерода имеется 0,3–0,6 %. Эти сплавы характеризуются неплохой текучестью и пластичностью и при этом достаточной прочностью. Чаще всего они используются для строительных и иных конструкций, которые эксплуатируются в обычных условиях.

Механические свойства

Механические свойства сортового и фасонного проката из стали Ст3сп (Ст3сп5) при растяжении, ударная вязкость, а также условия испытаний на изгиб должны соответствовать требованиям табл.2 (табл. 2-3 ГОСТ 535).

| Толщина,мм | Механические характеристики | Изгиб до параллель-ности сторон ( а — толщина образца, d — диаметр оправки) | Ударная вязкость KCU , Дж/см² (кгс·м/см²) | Ударная вязкость KCV , Дж/см² (кгс·м/см²) | |

| Предел текучести σ т, МПа (кгс/мм²) | Временное сопротив-ление σв, МПа (кгс/мм²) | Относи-тельное удли-нение δ5, % | при температуре, °С | после механи-ческого старения | при температуре, °С |

| +20 | −20 | +20 | |||

| не менее | не менее | ||||

| Механические свойства сортового и фасонного проката | |||||

|---|---|---|---|---|---|

| До 5 включ. | 255 (26) | 380-490 (39-50) | 26 | d = a | — |

| Св. 5 до 10 включ. | 108 (11) | 49 (5) | 49 (5) | 34 (3,5) | |

| Св. 10 до 20 включ. | 245 (25) | 370-480 (38-49) | — | ||

| Св. 20 до 40 включ. | 235 (24) | 25 | d = 2 a | ||

| Св. 40 до 100 включ. | 225 (23) | 23 | |||

| Св. 100 | 205 (21) |

- Примечания:

- По согласованию изготовителя с потребителем допускается снижение предела текучести на 10 Н/мм² (1 кгс/мм²) для фасонного проката толщиной свыше 20 мм.

- По согласованию изготовителя с потребителем допускается снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм² (5 кгс/мм²), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

- Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице

Rimoyt.com

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

Классификация углеродистых сталей

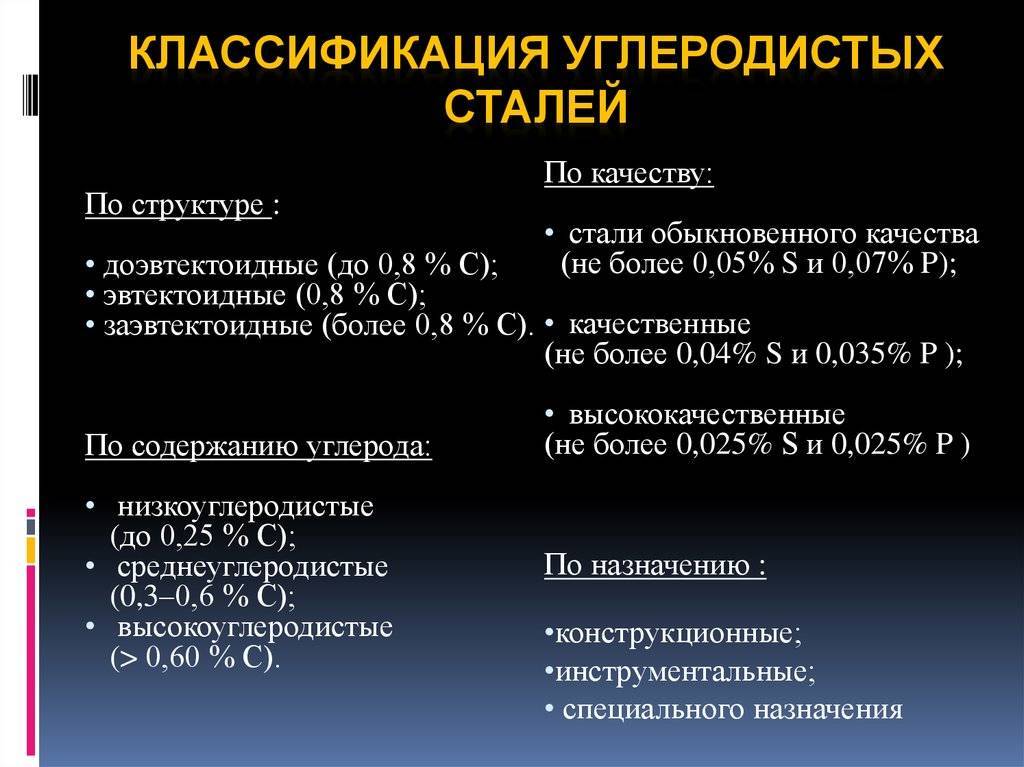

Углеродистые стали классифицируют: — по структуре — по способу получения — по степени раскисления — по качеству — по назначению

По структуре углеродистые стали подразделяют на: — доэвтектоидные (содержат менее 0,8% С) — эвтектоидные (0,8% С) — заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на: — кислородно-конвертерные — мартеновские — электростали

По степени раскисления углеродистые стали бывают: — спокойные — полуспокойные — кипящие

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: — стали обыкновенного качества — качественные стали

По назначению углеродистые стали разделяют на: — конструкционные — инструментальные

Маркировка углеродистых сталей

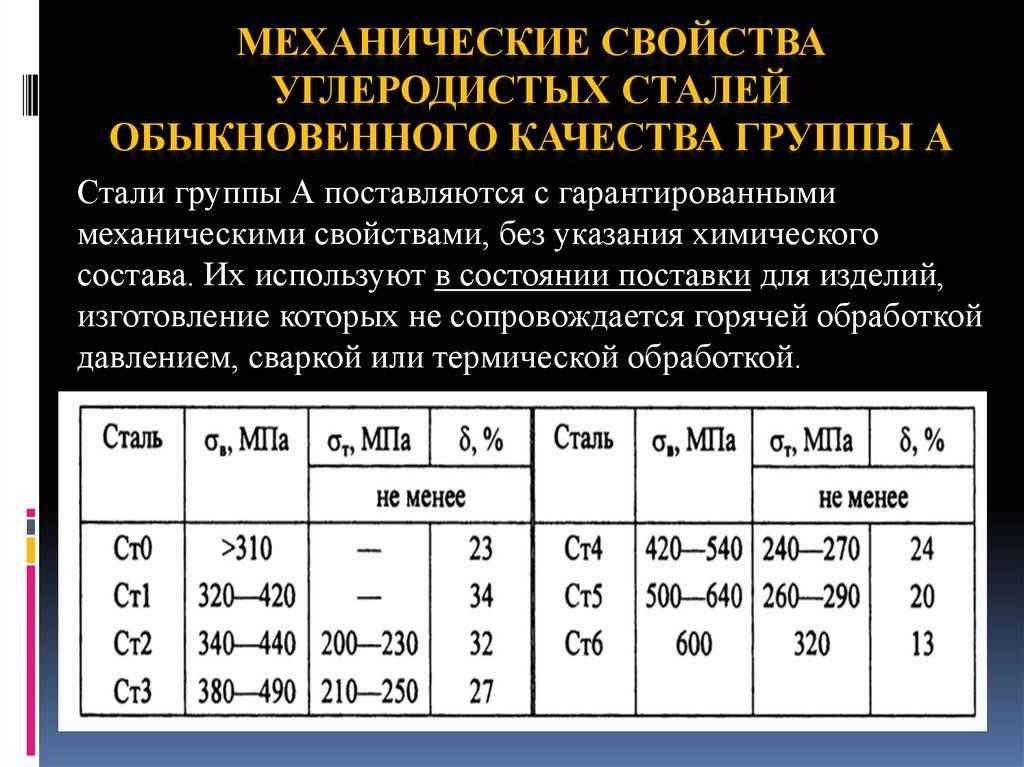

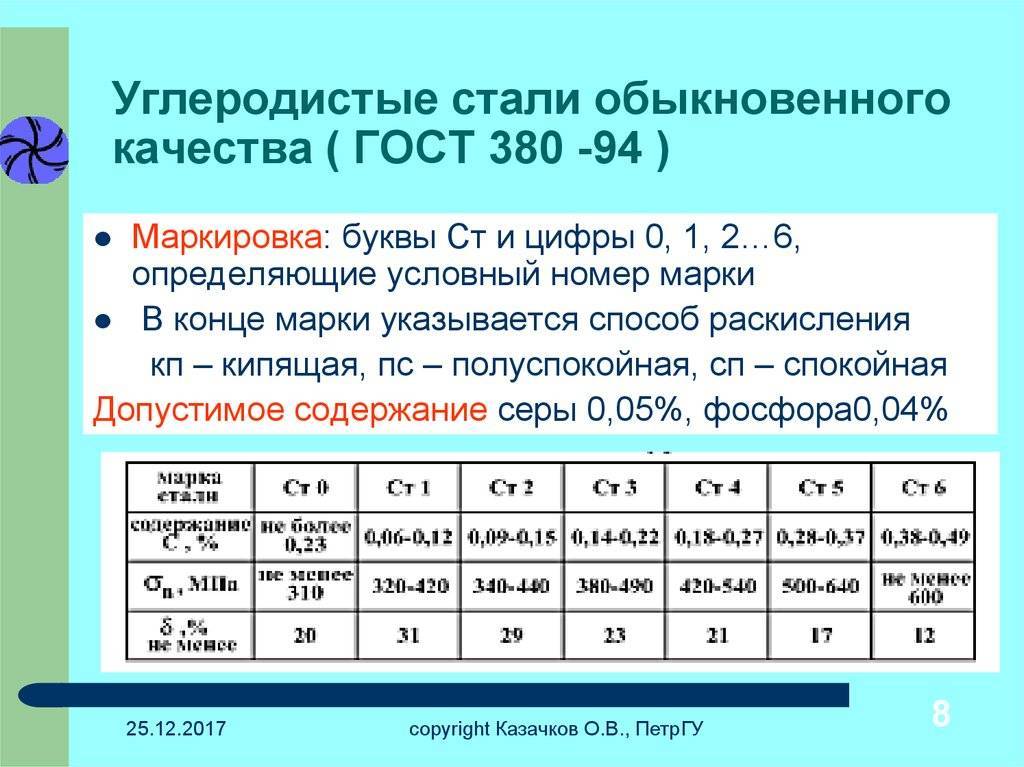

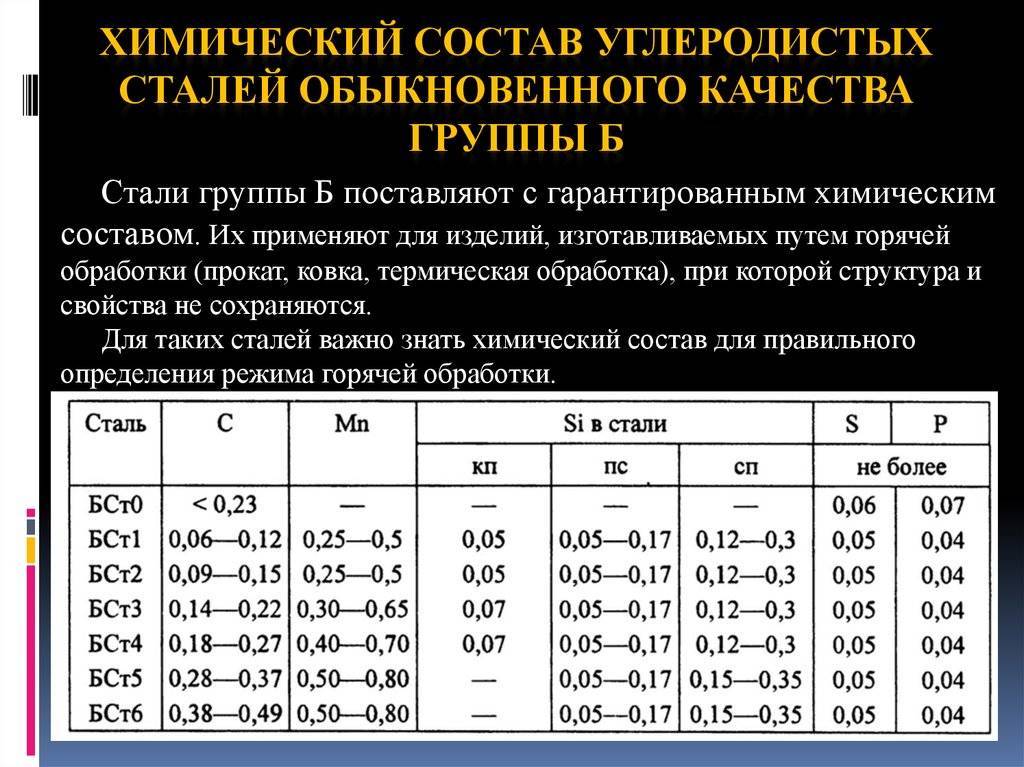

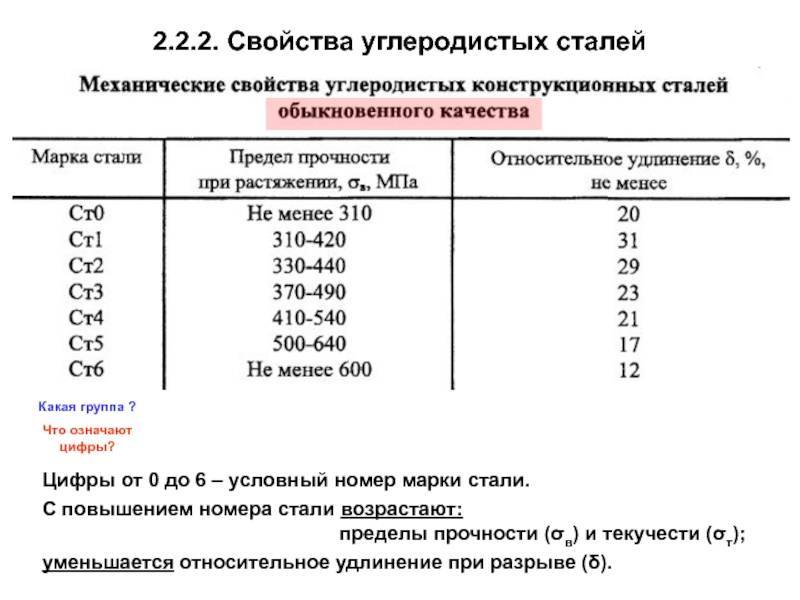

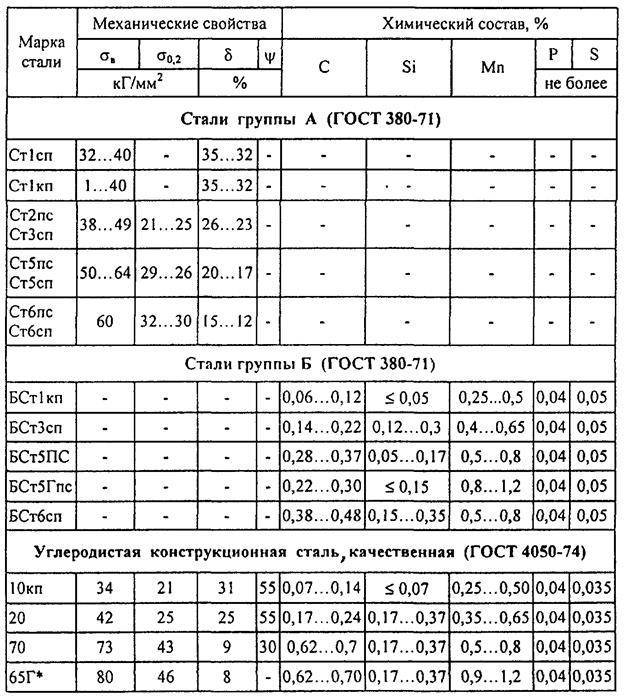

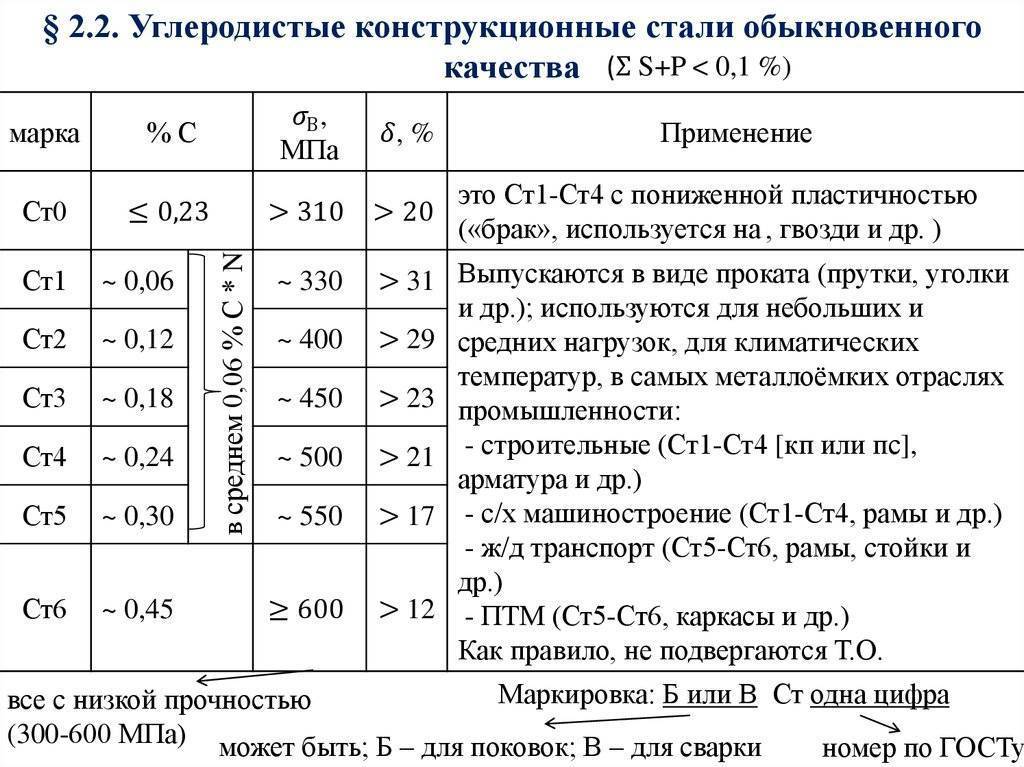

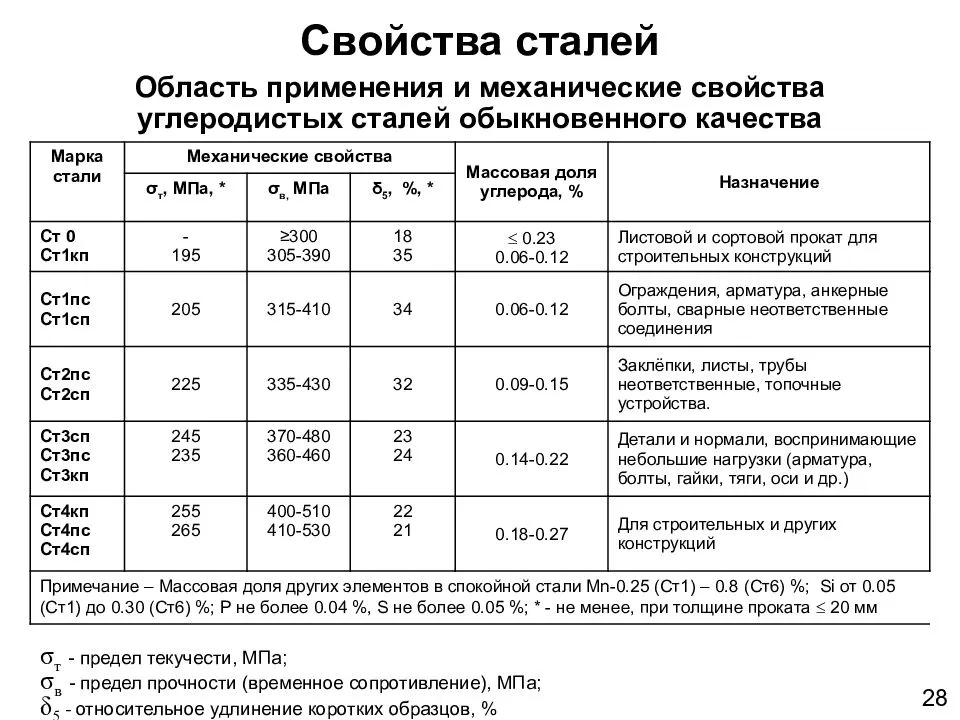

Маркировка углеродистых сталей зависит от их качества и назначения. Стали обыкновенного качества имеют 3 группы поставки: А, Б, В. Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют. Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются. Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

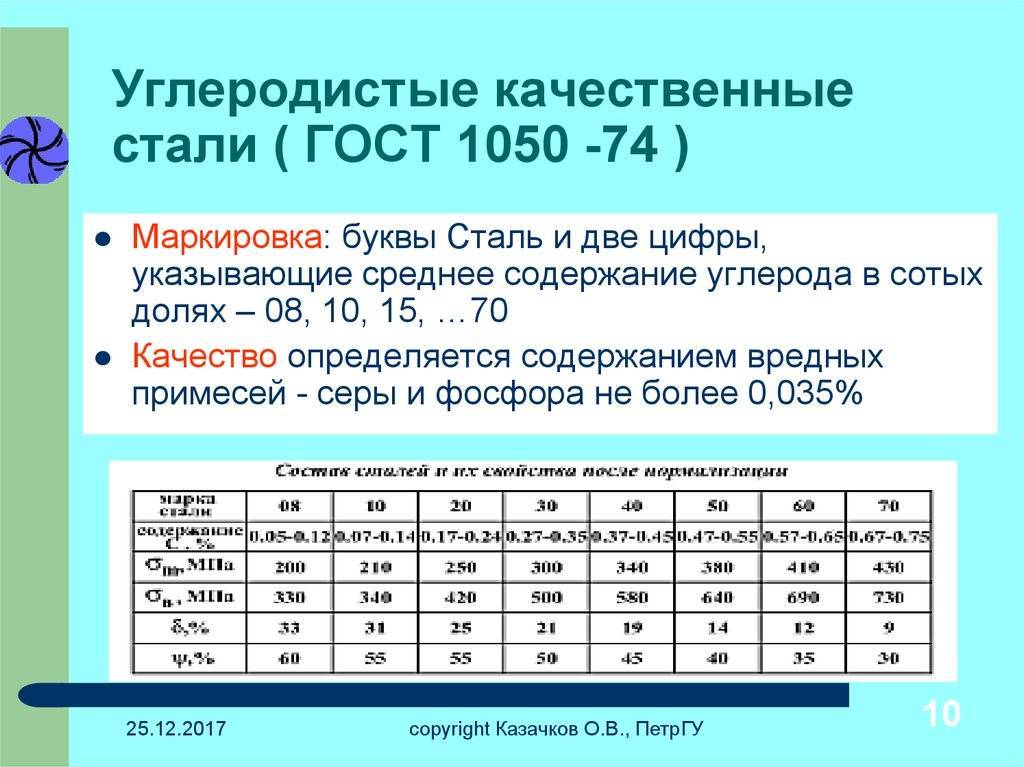

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают). Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера. О механических свойствах и химическом составе информацию получают в сопроводительных документах.

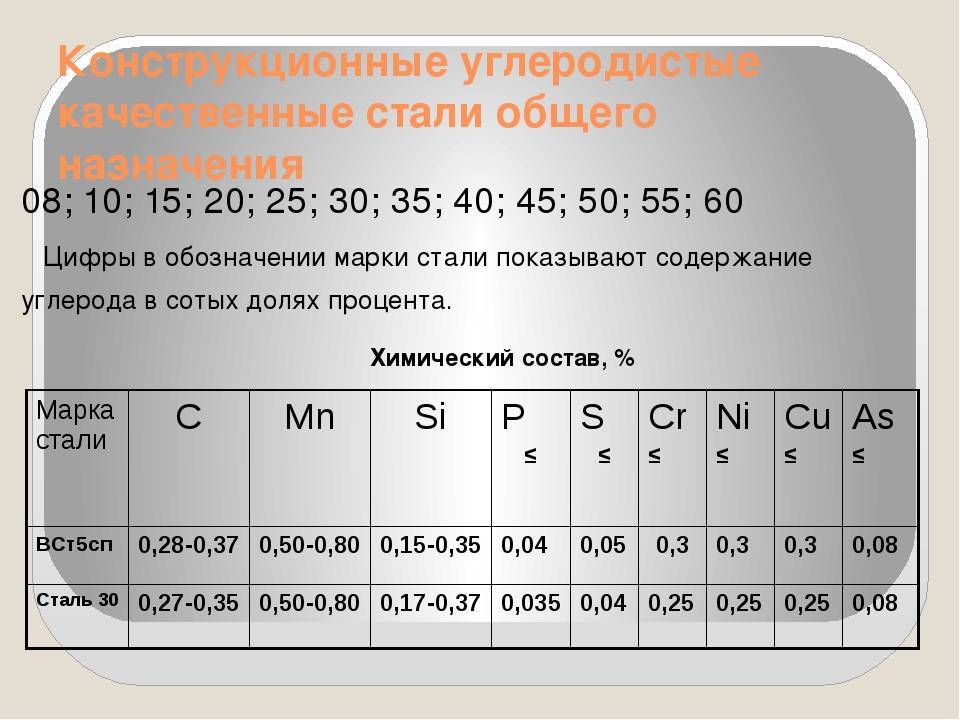

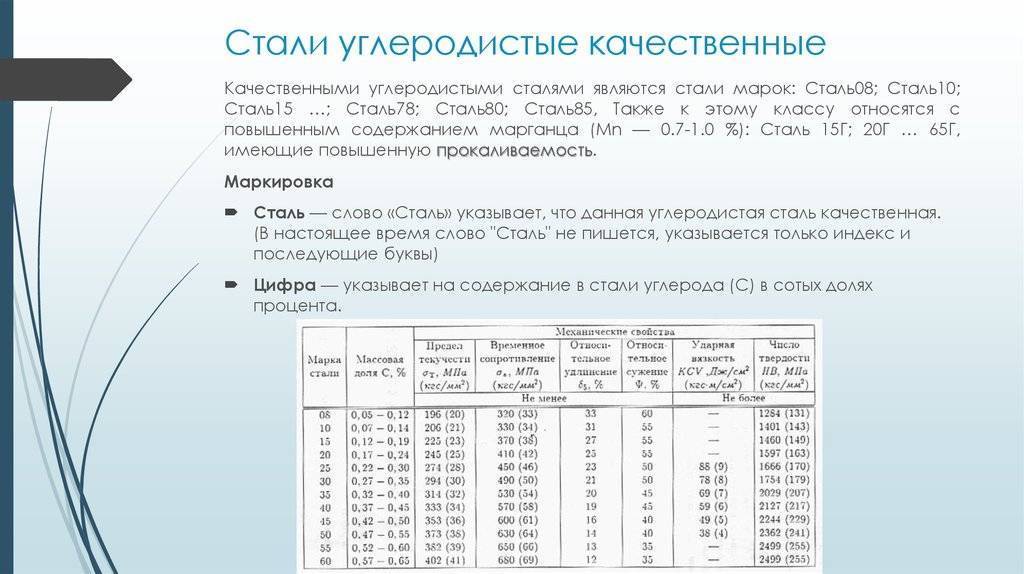

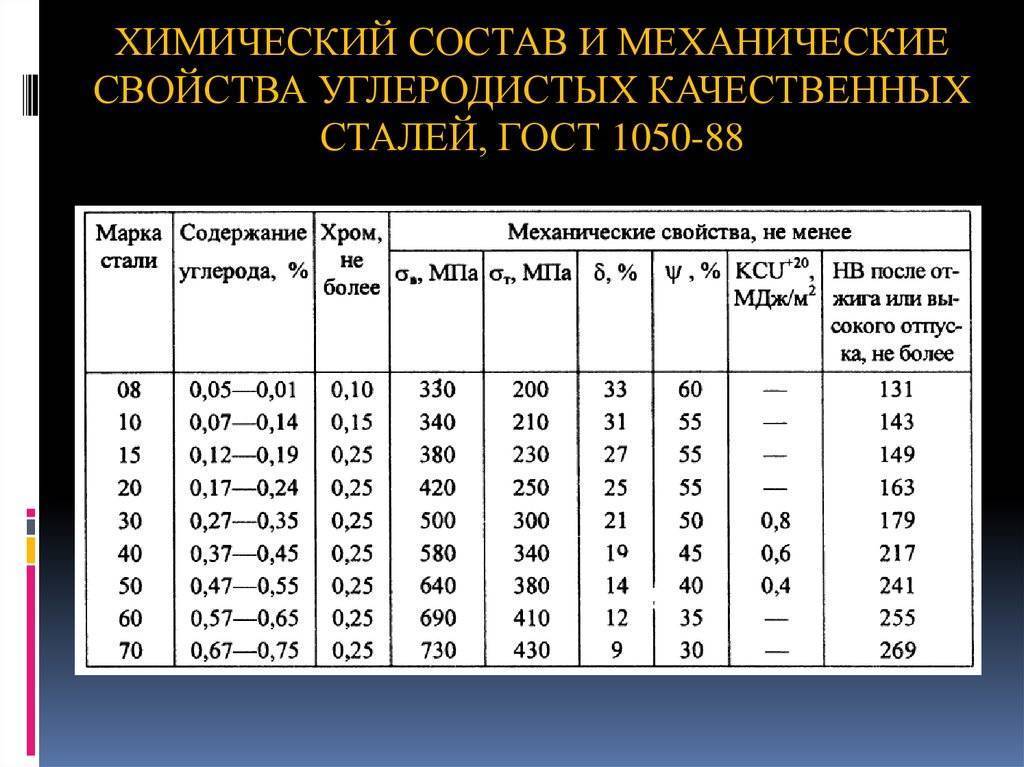

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента. Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 % , спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

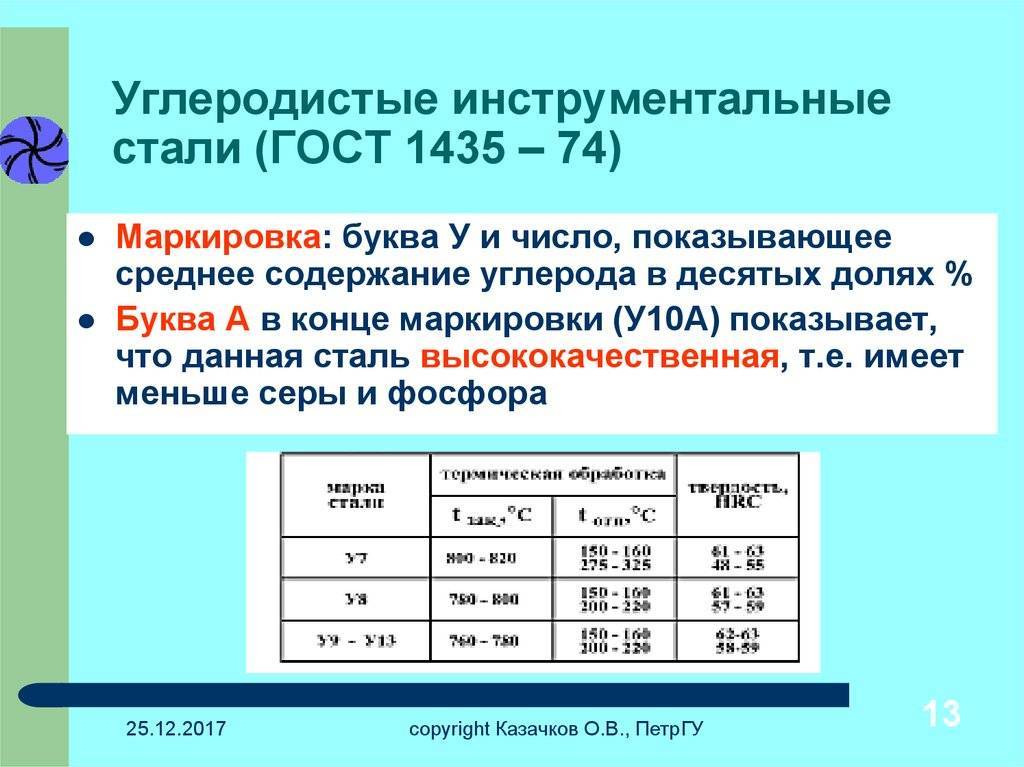

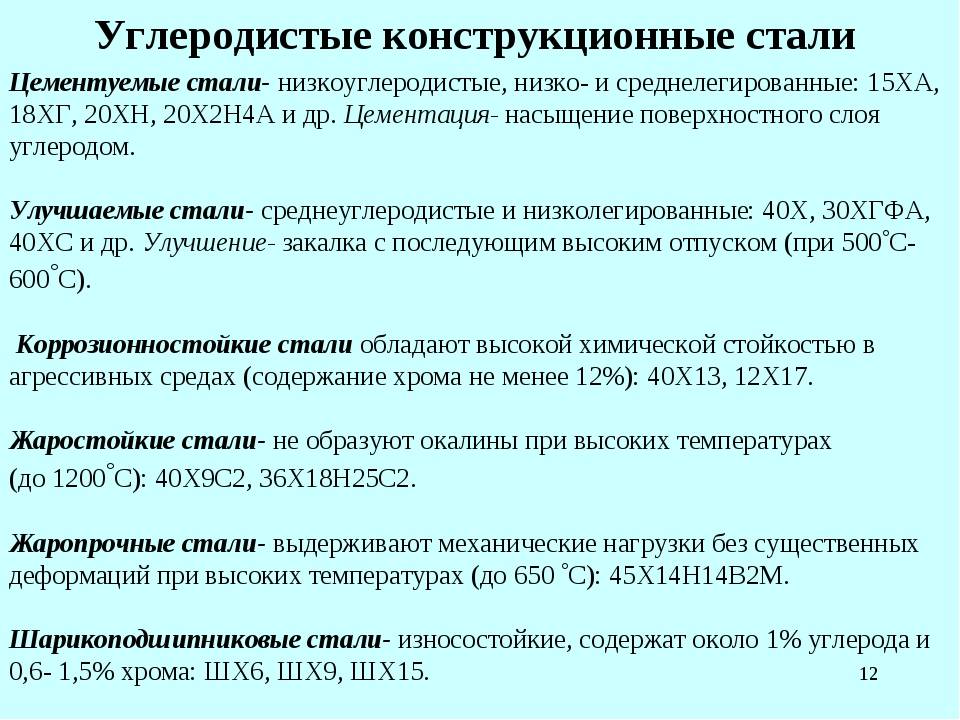

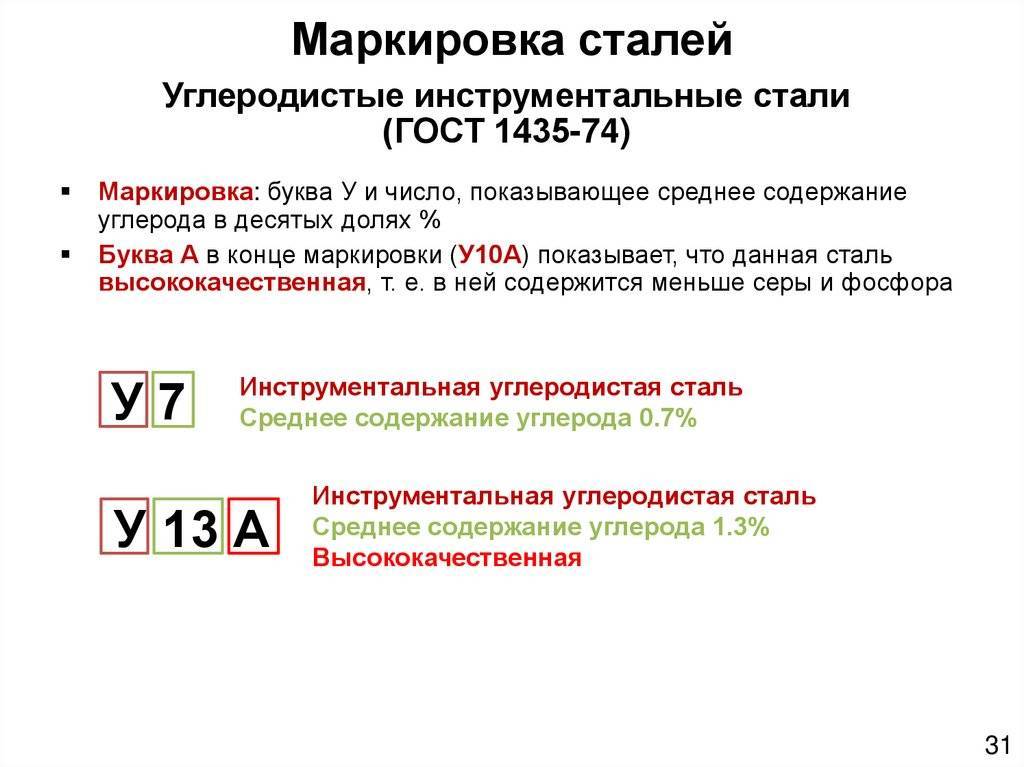

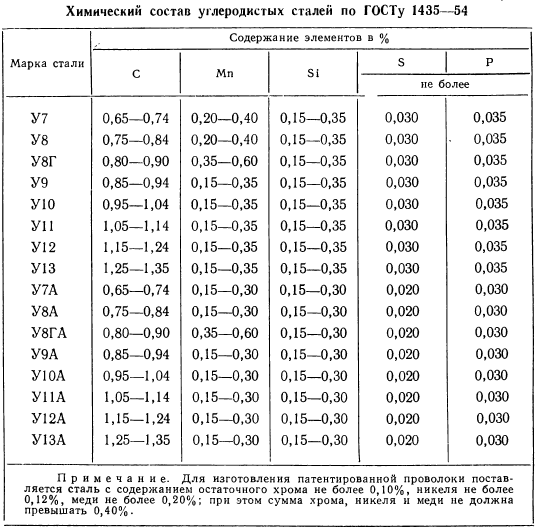

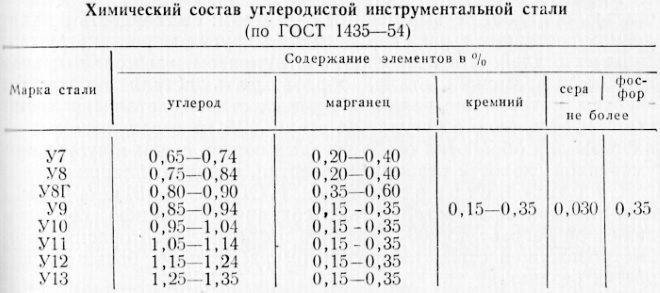

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200 ?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Коррозионно-стойкие (нержавеющие), жаростойкие (окалиностойкие) и жаропрочные стали.

Коррозией называется разрушение металлов и сплавов под действием окружающей среды. В результате механические свойства сталей резко ухудшаются. Различают химическую и электрохимическую коррозию. Химическая развивается при воздействии газов (газовая коррозия) и не электролитов (нефть и ее производные). Электрохимическая вызывается действием электролитов (кислот, щелочей и солей, атмосферная и почвенная коррозия).

Сталь, устойчивую к газовой коррозии при высоких температурах (выше 5500С) , называют окалиностойкой или жаростойкой.

Коррозионностойкие (нержавеющие) стали – это стали, устойчивые к электрохимической, химической (атмосферной, почвенной, щелочной , кислотной, солевой) коррозии. Повышенная стойкость к коррозии достигается введением в сталь элементов, образующих на поверхности защитные пленки, прочно связанные с поверхностью и повышающие электрохимический потенциал стали в разных агрессивных средах.

Жаростойкость (окалиностойкость) сталей повышают путем легирования хромом, алюминием или кремнием, т.е. элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки окислов (Cr,Fe)2O3, (Al,Fe)2O3. Окалиностойкость зависит от химического состава, а не от структуры.

Жаростойкие ферритные стали: 12Х17, 15Х25Т Х15Ю5.

Жаростойкие аустенитные: 20Х23Н13, 12Х25Н16Г7АР и др.

Нержавеющие стали получают легированием хромом или хромом и никелем в зависимости от среды эксплуатации. Два основных класса: хромистые (ферритные, мартенситно-ферритные, в которых феррита не более 10 % и мартенситные) и хромоникелевые (аустенитные, аустенитно-мартенситные или аустенитно-ферритные).

Марки 12Х13, 20Х13 –используют для предметов домашнего обихода, клапанов гидравлических прессов.30Х13 и 40Х13 используют для хирургических инструментов. Марки: 12Х18Н9 и 17Х18Н9 – для изготовления труб, деталей, свариваемых точечной сваркой, 04Х18Н10 –для изготовления химической аппаратуры.

КАКОЕ ПОКРЫТИЕ СКОВОРОДКИ ВЫБРАТЬ

У современной хозяйки сковороды без антипригарного покрытия пользуются все меньшим спросом. И вот почему:

- Благодаря антипригарному слою пища не подгорает и не прилипает в процессе приготовления. Даже если блюдо подгорит, то к дну посуды ничего не прилипнет.

- Готовка с использованием сковороды с этим покрытием не предполагает большого количества масла или других жиров.

- После применение такой посуды ее можно с легкостью вымыть при помощи обычной мягкой губки.

Антипригарный слой необходим и с внутренней, и с наружной стороны. Он позволит как можно дольше сохранять эстетические свойства кухонной утвари.

Одним из материалов изготовления, для которого нет нужды в антипригарной защите, является чугун. Но и у него, и у других разновидностей материалов для производства такой посуды есть как достоинства, так и недостатки. С ними и следует разобраться поподробнее. Это поможет ответить на вопросы, как выбрать сковородку и какая лучше для безопасного приготовления пищи.

СКОВОРОДКИ ИЗ ЧУГУНА

В число положительных свойств чугунных сковородок можно отнести их инертность. То есть материал изготовления не вступает ни в какие реакции с продуктами. Благодаря этому обеспечивается безопасность использования. Также эта посуда весьма долговечна и может сохранять свою функциональность на протяжении многих лет.

Ограничением при выборе такой сковороды может стать немалый вес — одной рукой ее поднять весьма не просто. Кроме того, пища в посуде из чугуна может пригорать. При неправильном уходе чугун может ржаветь.

СКОВОРОДКИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

Сковороды из нержавеющей стали хороши потому, что материал изготовления является инертным, не вступая во взаимодействие и пищевыми продуктами. Это обеспечивает безопасность применения такой посуды на домашней кухне. Стальные сковороды хороши для тушения, при жарке пища может подгорать.

Классификация углеродистых сталей

Промышленные углеродистые стали могут подразделяться на пять групп, как показано ниже. Каждому интервалу содержания углерода соответствуют его типичное применение в промышленности, строительстве, машиностроении и в быту.

0,05-0,15 % С:

- цепи

- штамповки

- заклепки

- проволока

- гвозди

- сварные трубы

- горячекатаные полосы

- холоднокатаные полосы

Низкоуглеродистые стали (mild steel)

0,20-0,30 % С:

- детали машин и строительных конструкций

- шестерни

- быстрорежущие стали

- валы

- рычаги

- поковки

Среднеуглеродистые стали (medium carbon steel)

0,50-0,60 % С:

- бандажи локомотивов

- рельсы

- пружины

- тросы

0,70-0,80 % С:

- ленточные пилы

- наковальни

- молотки

- гаечные ключи

- рессоры

- бамперы

- малые поковки

- тросы

- матрицы

- большие матрицы для прессов

Инструментальная сталь (tool steels)

Как расшифровать маркировку сталей

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

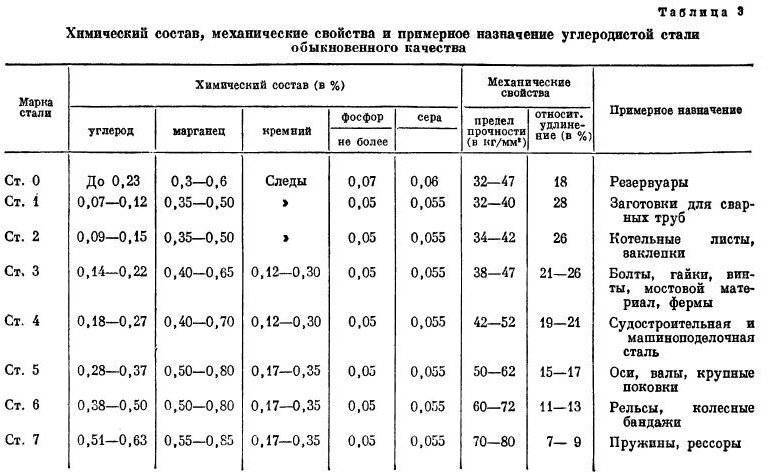

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

- красный — Ст3;

- желтый — Ст2;

- зеленый — СТ5;

- синий — Ст6.

Для каждого типа стали имеется своя маркировка. Легированные могут содержать до 3 цветных полос.

3 Стали обыкновенного и повышенного качества – применение и особенности

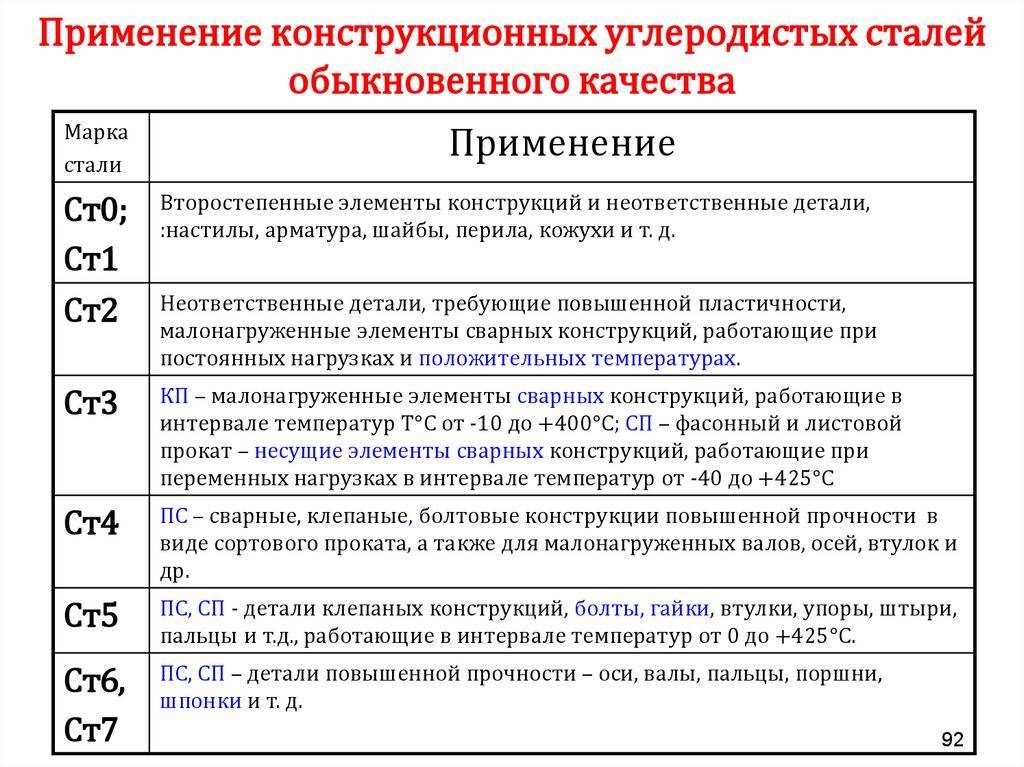

Обычная углеродистая сталь изготавливается в виде балок, прутьев, листьев и швеллеров. Ее свойства позволяют применять сплавы обыкновенного качества в машиностроительной отрасли и в строительной сфере в качестве надежных опорных изделий. Маркируются обычные стали буквами Ст и цифрой от 0 до 6. Последние указывают на прочность сплава. Чем большая цифра стоит в маркировке, тем более прочной является сталь. Обозначение УС также включает в себя методику раскисления металлургической композиции. С этой точки зрения сплавы могут быть:

- кипящими (маркировка – КП);

- полуспокойными (ПС);

- спокойными (СП).

Изделия из прочной стали

Изделия из прочной стали

Кроме того, обычные по качеству углеродистые стали делят на подвиды А, Б и В. Сплавы группы А нельзя использовать для производства сварных конструкций. Эти стали не регламентируются по химическому составу. Их основным показателем принято считать механические свойства. Сплавы Б-подвида имеют строго определенный химсостав. При этом их механические свойства могут изменяться. Изделия из сталей группы Б допускается подвергать термической обработке, ковке, штамповке. Самыми дорогими (и, конечно же, качественными) являются сплавы В-подвида. Их химсостав и механические свойства четко соответствуют требованиям Госстандартов. За счет особых характеристик таких сталей их разрешается сваривать без ограничений (по разным технологиям).

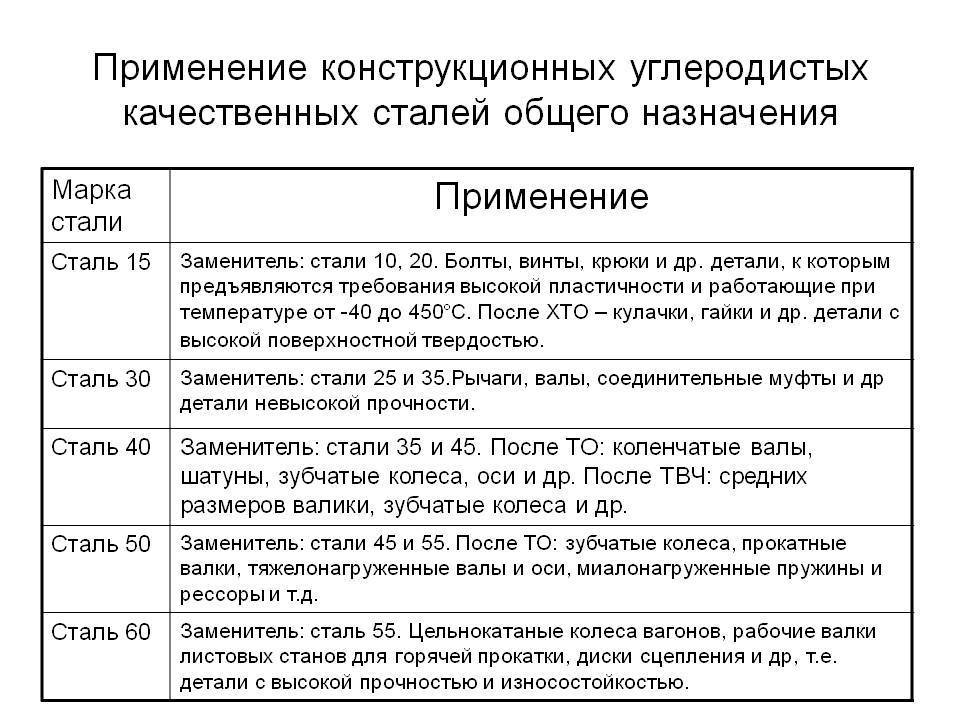

Конструкционные УС поставляют в виде разнообразных полуфабрикатов, включая различные варианты поковок и проката. Такие качественные углеродистые стали имеют мало неметаллических примесей и негативно влияющих на свойства стали элементов (серы и фосфора). Поэтому их характеристики (механические и химические) являются строго гарантированными. Обозначаются конструкционные качественные сплавы числами, состоящими из двух цифр – 45, 20, 08, 85 и так далее. Этот код указывает содержание (в сотых частях процента) углерода в готовом прокате. Если перед нами сталь с маркировкой 45, несложно понять, что углерода в ней около 0,45 %. Конструкционные УС идеально подходят для производства широкой номенклатуры машиностроительных изделий

Важно! Начальные свойства таких сплавов (эксплуатационные и прочностные) легко повышаются посредством проведения их термической обработки

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Отличительные характеристики и основные категории

К углеродистым сталям, основу которых составляют железо и углерод, относят сплавы, содержащие минимум дополнительных примесей. Количественное содержание углерода является основанием для следующей классификации сталей:

- низкоуглеродистые (содержание углерода в пределах 0,2%);

- среднеуглеродистые (0,2–0,6%);

- высокоуглеродистые (до 2%).

Нормы содержания химических элементов в углеродистой стали

К наиболее значимым достоинствам углеродистых сталей различных марок можно отнести:

- высокую пластичность;

- хорошую обрабатываемость (вне зависимости от температуры нагрева металла);

- отличную свариваемость;

- сохранение высокой прочности даже при значительном нагреве (до 400°);

- хорошую переносимость динамических нагрузок.

Есть у углеродистых сталей и недостатки, среди которых стоит выделить:

- снижение пластичности сплава при увеличении в его составе содержания углерода;

- ухудшение режущей способности и снижение твердости при нагреве до температур, превышающих 200°;

- высокую склонность к образованию и развитию коррозионных процессов, что налагает дополнительные требования к изделиям из такой стали, на которые должно быть нанесено защитное покрытие;

- слабые электротехнические характеристики;

- склонность к тепловому расширению.

Отдельного внимания заслуживает классификация углеродистых сплавов по структуре. Основное влияние на превращения в них оказывает количественное содержание углерода. Так, стали, относящиеся к категории доэвтектоидных, имеют структуру, основу которой составляют зерна феррита и перлита. Содержание углерода в таких сплавах не превышает 0,8%. С увеличением количества углерода уменьшается количество феррита, а объем перлита, соответственно, увеличивается. Стали, в составе которых содержится 0,8% углерода, по данной классификации относят к эвтектоидным, основу их структуры преимущественно составляет перлит. При дальнейшем увеличении количества углерода начинает формироваться вторичный цементит. Стали с такой структурой относятся к заэвтектоидной группе.

Микроструктура сталей формируется в процессе кристаллизации и зависит от содержания в сплаве углерода

Увеличение в составе стали количества углерода до 1% приводит к тому, что такие свойства металла, как прочность и твердость, значительно улучшаются, а предел текучести и пластичность, напротив, ухудшаются. Если количество углерода в стали будет превышать 1%, это может привести к тому, что в ее структуре будет формироваться грубая сетка из вторичного мартенсита, что самым негативным образом сказывается на прочности материала. Именно поэтому в сталях, относящихся к категории высокоуглеродистых, количество углерода, как правило, не превышает 1,3%.

На свойства углеродистых сталей серьезное влияние оказывают и примеси, содержащиеся в их составе. Элементами, которые положительно воздействуют на характеристики сплава (улучшают раскисление металла), являются кремний и марганец, а фосфор и сера – это примеси, ухудшающие его свойства. Фосфор при повышенном содержании в составе углеродистой стали приводит к тому, что изделия из нее покрываются трещинами и даже ломаются при воздействии низких температур. Такое явление носит название хладноломкости. Что характерно, стали с повышенным содержанием фосфора, если они находятся в нагретом состоянии, хорошо поддаются сварке и обработке при помощи ковки, штамповки и др.

Содержание химических элементов в углеродистой стали различных марок

В изделиях из тех углеродистых сталей, в составе которых в значительном количестве содержится сера, может возникать такое явление, как красноломкость. Суть этого феномена заключается в том, что металл при воздействии высокой температуры начинает плохо поддаваться обработке. Структура углеродистых сталей, в составе которых содержится значительное количество серы, представляет собой зерна с легкоплавкими образованиями на границах. Такие образования при повышении температуры начинают плавиться, что приводит к нарушению связи между зернами и, как следствие, к образованию многочисленных трещин в структуре металла. Между тем параметры сернистых углеродистых сплавов можно улучшить, если выполнить их микролегирование при помощи циркония, титана и бора.