Применение

Применяется в строительстве, вагоностроении, в производстве мебели, столярных и других изделий и конструкций, защищённых от увлажнения, а также при производстве тары; как основа для картин в масляной живописи.

Материалы на основе ДВП:

- Ламинированные напольные покрытия (так называемый «ламинат», «ламинатный пол») — строительный материал, изготовленный из ДВП сухого способа производства или плит моноструктурных, облицованных плёнками на основе термореактивных полимеров.

- Панели декоративные для стен — строительный материал, изготовленный из ДВП моноструктурных или сухого способа производства высокой плотности (от 800 до 950 кг/м³) с профилированными боковыми кромками и облицованные с одной стороны декоративной бумагой.

- Плита древесная моноструктурная — древесноволокнистая плита средней плотности (600—800) кг/м3, изготовленная сухим способом производства из древесных волокон, смешанных со связующим. Имеет единую мелкофракционную структуру по всей толщине и позволяет делать глубокое фрезерование с качественной поверхностью фрезеруемого профиля. Используется в производстве фрезерованных мебельных фасадов.

Производители

Приведен список основных производителей древесноволокнистых плит.

В России:

- Изоплит, ОАО, (г. Обоянь, Курской обл);

- Жешартский фанерный комбинат, ООО, (п. Жешарт, Республика Коми);

- КДП Новая Вятка, ООО (Вятка-Лес-Инвест) (Кировская обл., Нововятский р-н, г. Киров);

- Княжпогостский завод ДВП (Woodway Group) (г. Емва, Республика Коми);

- Кроностар, (г. Шарья Костромской обл.);

- Лесосибирский ЛДК-1, ЗАО, (г. Лесосибирск-3, Красноярский край);

- Лесплитинвест, (Ленинградская область, г. Приозерск);

- Марийский целлюлозно-бумажный комбинат, (г.Волжск, ОАО республика Марий Эл);

- Нелидовский ДОК , ОАО;

- Нововятский лесоперерабатывающий комбинат, ОАО, (г.Киров);

- Новоенисейский лесохимический комплекс (ЛХК) , ЗАО, (г. Лесосибирск-6 Красноярский край);

- Орглит, г. Пермь;

- Отрадновский комплексный лесопромышленный комбинат, Свердловская обл., Серовский р-н, пгт. Восточный;

- Партнер-Томск, г. Томск;

- Плитспичпром, ЗАО, г. Балабаново, Калужская обл.;

- Полеко, Подосиновский лесопромышленный к-т, ОАО, пос. Демьяново, Подосиновского р-на Кировской обл.

- Римбунан Хиджау МДФ, ООО г. Хабаровск;

- Сухонский целлюлознобумажный комбинат, г. Сокол, Вологодской области;

- Туринский целлюлозно-бумажный завод, АОр (Свердловская область, г. Туринск);

- Уфимский фанерно-плитный комбинат, ОАО (подразделение холдинга Башлес);

- Шекснинский КДП, г. Шексна Вологодской обл.

- Юг, ОАО, п. Мостовской, Краснодарский край.

Республика Беларусь:

- Борисовский ДОК, ОАО , г. Борисов, Минская обл.

- Борисовдрев, ОАО, г. Борисов, Минской обл.

- Бобруйский завод ДВП, г. Бобруйск;

- Мостовдрев, Белоруссия, Гродненская обл., г. Мосты;

- Витбскдрев, ОАО, г. Витебск, Белоруссия.

Видео описание

Процесс покраски материала показан на видео: Если в полу, стене и двери из древесноволокнистого материала образовалась сквозная дыра, надо подготовить необходимые инструменты и материалы для самостоятельного ремонта. В первую очередь понадобится заострённый монтажный нож, кусок материала, шпаклёвка, твердеющий наполнитель и монтажная пена.

Для начала необходимо обрезать вогнутые и неровные края дырки таким образом, чтобы отверстие было ровным, без трещин и сторонних повреждений. После, внутрь устанавливаются куски брусков для создания перегородки. Подойдут части ДВП, картон или плотная бумага. Далее по краям перегородки отверстие заполняется монтажной пеной. После засыхания необходимо обрезать лишние куски пены, чтобы они не выступали за пределы поверхности.

Следующим шагом будет шпаклёвка вокруг заделанного отверстия. Отлично подойдёт для этого эпоксидная смола. Обработанная поверхность, после сушки, обрабатывается мелкой наждачной бумагой для достижения ровности. Внешний вид и облицовка материала восстанавливаются при помощи краски или декоративной плёнки с имитацией древесной структуры.

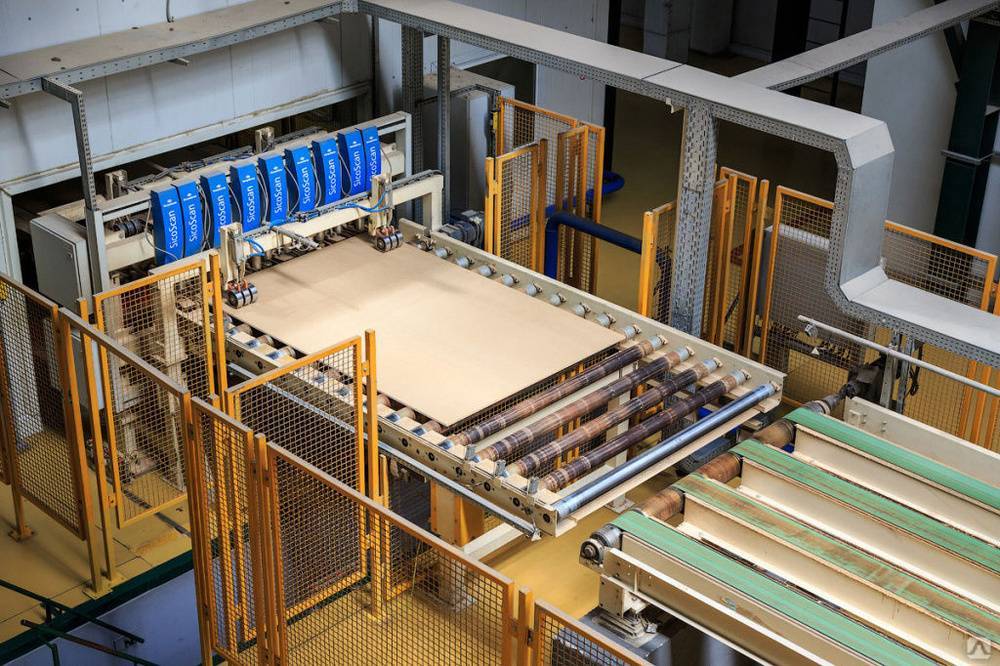

Технология изготовления ДВП

Для получения плит ДВП используются отходы деревообрабатывающих предприятий. Чтобы наладить бесперебойные поставки сырьевых компонентов, договоритесь с несколькими лесопилками. Отлично, если производственное помещение вы найдете поблизости – так реально снизить переменные расходы при запуске бизнеса. Если в цехе будет внедрено производство ДВП сухим способом, потребуется синтетическая смола.

Для придания конечному материалу прочности и влагостойкости, используется дополнительное сырье для ДВП – осадители, масляные или парафиновые эмульсии. Их можно закупать сразу крупными партиями.

Для придания конечному материалу прочности и влагостойкости, используется дополнительное сырье для ДВП – осадители, масляные или парафиновые эмульсии. Их можно закупать сразу крупными партиями.

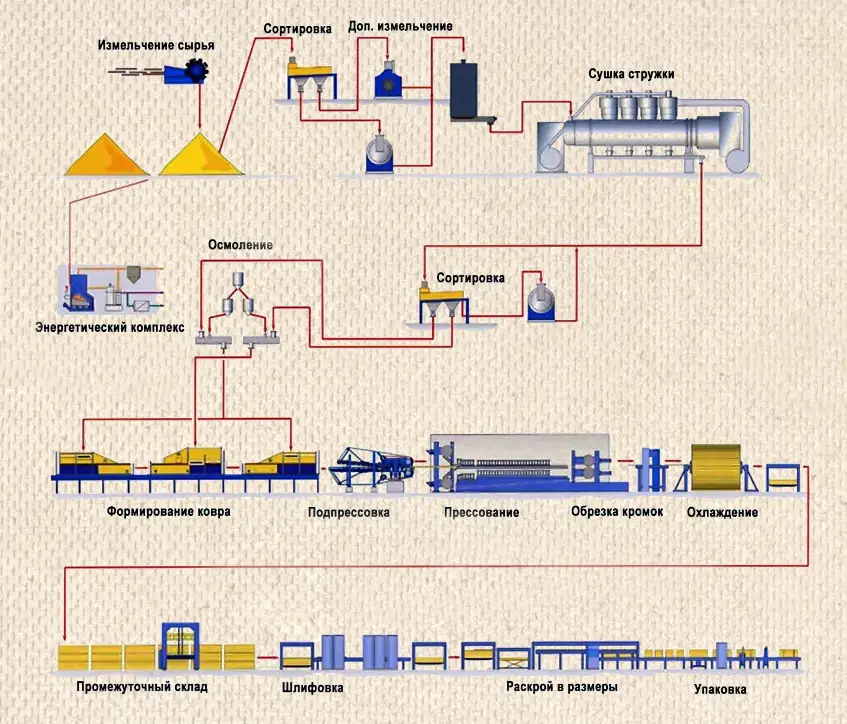

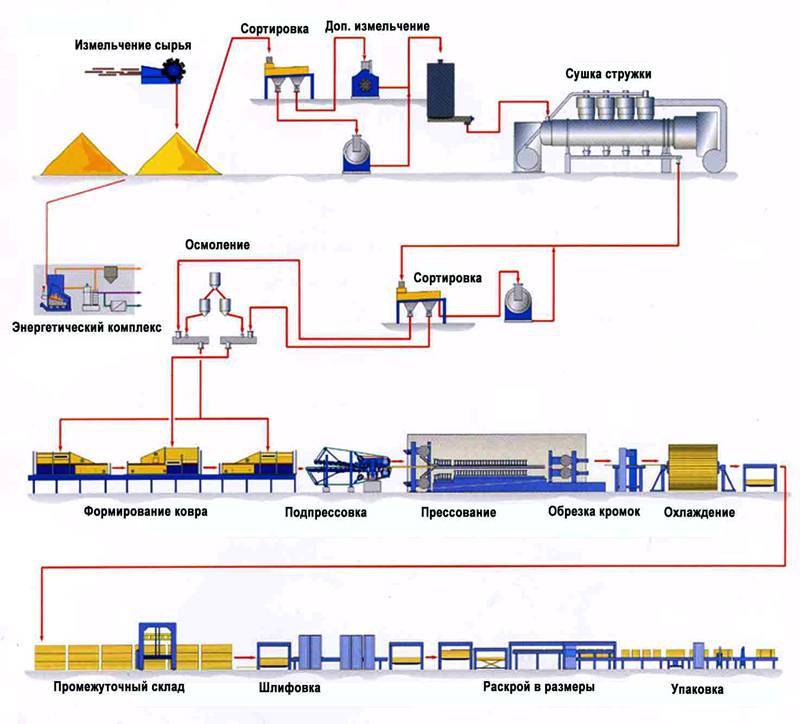

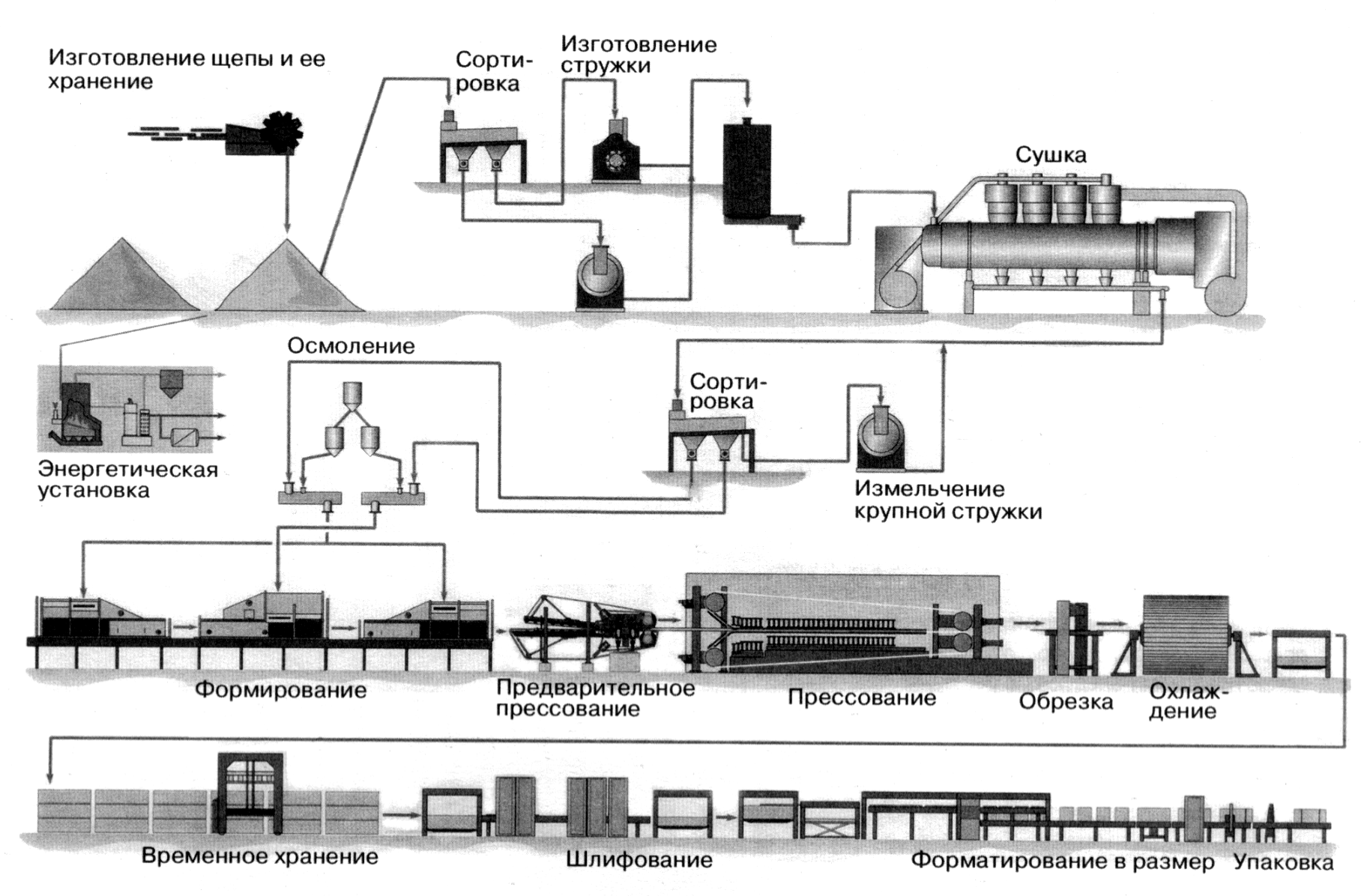

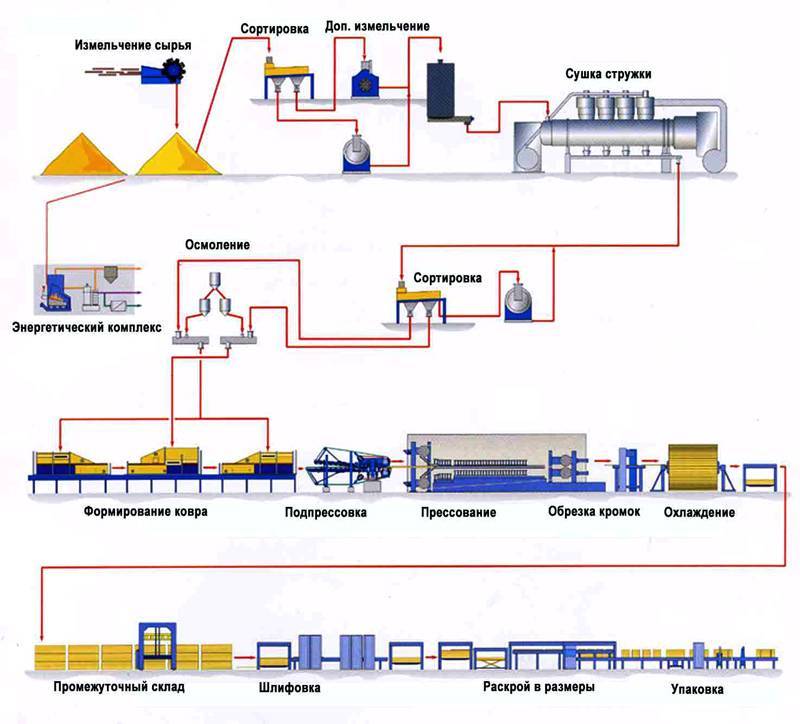

В целом, технология производства ДВП осуществляется в несколько этапов:

- подготовка и дозирование компонентов,

- формирование листа,

- прессование материала,

- охлаждение,

- обрезка листов согласно заданным размерам,

- шлифовка листов,

- упаковка и хранение.

Если вы собираетесь закупать цельную древесину, а не щепу, предстоит предварительно обрабатывать сырье – измельчать до определенного размера фракций и пропаривать. Это дополнительные затраты на закупку оборудования – начинающим предпринимателям будет гораздо проще завозит в цех «готовые» опилки.

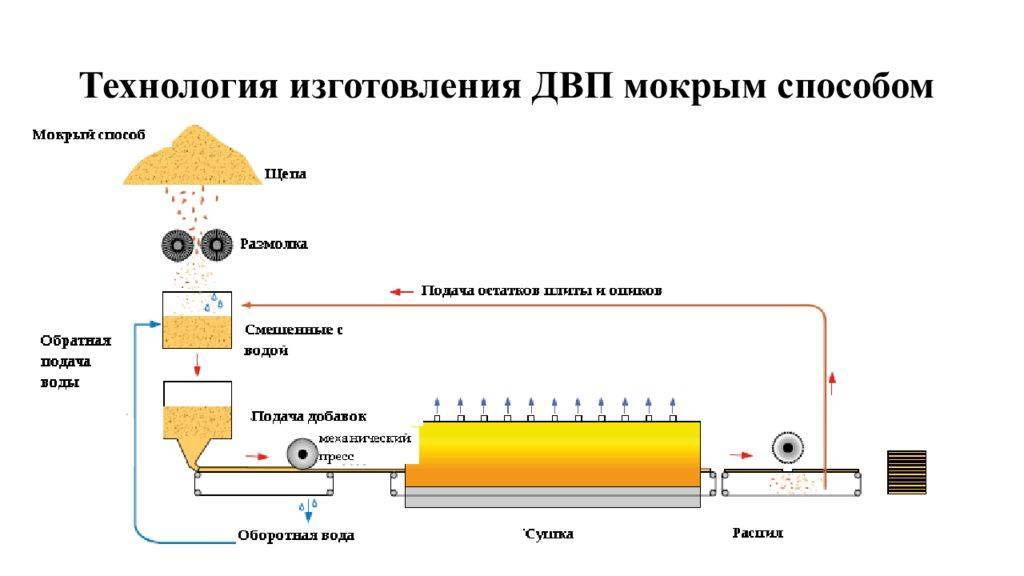

Перед тем как закупать оборудование, рассмотрите способы производства ДВП и выберите оптимальный вариант. На практике используются 2 методики:

- Мокрое изготовление. Плита формируется в водной среде на специальной решетчатой подложке. «Полуфабрикаты» потом прессуются под воздействием повышенной температуры. Вся влага испаряется, и материал становится плотным. У листа ДВП, произведенного мокрым способом, одна сторона получается рифленой.

- Сухое изготовление. Формирование листа осуществляется без воздействия влаги. Для склеивания древесной щепы используются искусственные смолы. Смесь перемешивается и прессуется при повышенной температуре под давлением. Готовое изделие потом извлекается из формы и дополнительно обрабатывается – обрезается и шлифуется.

Производство ДВП мокрым способом более популярно среди российских производителей, поскольку отличается простотой. А вот в Европе уже оставили в прошлом эту методику, поскольку большой расход воды повышает переменные затраты.

Технология изготовления и оборудование для производства ДВП

Древесно-стружечная плита является, пожалуй, самым практичным и относительно недорогим экологичным материалом. На протяжении последних двадцати лет она не сходит с лидирующих позиций в строительной нише. ДВП широко применяют при производстве сэндвич-панелей и предметов мебели, при устройстве кровли и полов, при сооружении комнатных и межкомнатных каркасов и перегородок.

В мебельном производстве древесным плитам отводят особое место. Изготовление шкафов, ящиков и оснований мягкой мебели без него уже не обходится от слова «совсем». Также ДВП применяют при строительстве и судо— и автомобилестроении. Этот материал обладает хорошими конструкционными свойствами, имеет достаточную прочность, а стоит существенно дешевле, нежели натуральная древесина.

Гибкость, упругость, изотропность и устойчивость к растрескиванию делают этот материал широко востребованным и ценным.

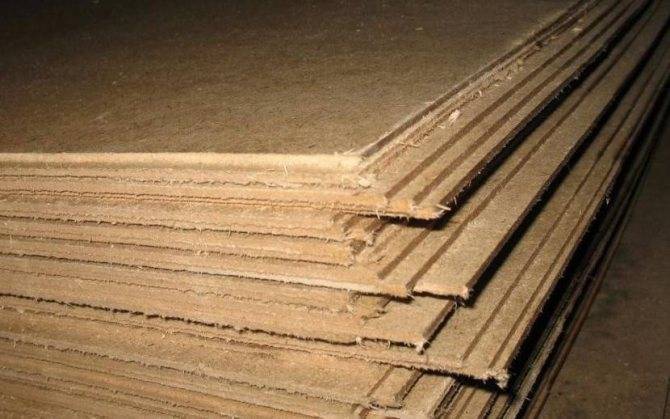

ДВП и оргалит что это такое

Из отходов деревообрабатывающего производства современные технические достижения позволяют производить множество разных вариантов плитных образцов. Так как сырье используется одной природы среди неосведомленных потребителей часто возникает сомнение: оргалит – это ДВП или ДСП. Разберемся в отличиях и особенностях этих материалов.

Оргалит что это такое

Для производства ДСП в качестве основного сырья выступает древесная стружка, для ДВП аналогичные волокна. Выясняя, что за материал оргалит, стоит сразу отметить отсутствие патентов на данный вид строительного полотна. Технически он относится к группе волокнистых плит из дерева. Выделяется подвид наличием одной гладкой стороны чаще с декоративной составляющей.

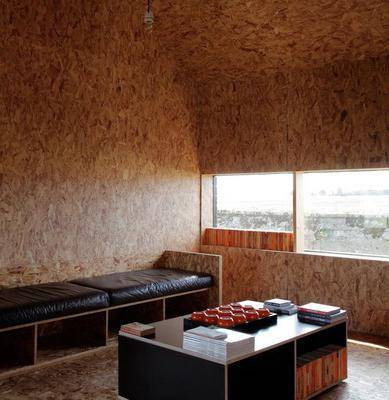

Полотна типа оргалит Источник andraus.ru

Главные достоинства древесноволокнистых плит

Благодаря высокой степени влагостойкости, эти плиты могут быть использованы для обшивки наружных и балконных дверей. ДВП обладает высоким показателем звуко- и теплоизоляции. Материал прост в обработке, характеризуется длительным сроком службы и имеет незначительный вес, что упрощает его дальнейший монтаж. Низкая цена ДВП, в зависимости от типа, габаритов и толщины изделия, значительно снижает общую стоимость всех строительных и монтажных работ, без ущерба для их качества.

Статья по теме:

Поверхность ДВП легка и проста в повседневном уходе. Для очистки достаточно протереть материал влажной ветошью без использования порошка. Для облицовки стен с использованием плит не требуется предварительное их выравнивание.

Недостатки материала

Каждый вид ДВП, кроме МДФ, имеет узкую сферу применения. В состав некоторых типов панелей входят токсичные соединения. Поэтому работы по обработке данного материала следует проводить в средствах индивидуальной защиты и в хорошо вентилируемых помещениях.

Плиты ДВП могут быть различными по толщине, размеру листа и плостности

Лист ДВП не выдерживает значительную поперечную нагрузку из-за небольшой толщины изделия. Поэтому монтаж материала необходимо производить аккуратно, не оставляя между стеной и панелью воздушных подушек, которые могут стать причиной излома плиты.

ДВП является одним из самых распространенных строительных материалов. Для отделки внутренних элементов помещения дома, ДВП имеет ряд преимуществ перед другими подобными строительными материалами. Этот практичный, недорогой, легкий в обработке материал позволяет достичь сразу несколько целей: теплоизоляция, хорошая способность поглощать все внешние шумы, стойкость к колебаниям температуры и перепадам влажности.

Перечень толщин ДВП

Стандартные толщины зависят от твердости (плотности) материала. Чем плотнее и тверже древесноволокнистые листы, тем они тоньше. Плиты ДВП могут изготавливаться со следующими толщинами:

- ЛДФ (мягкие плиты низкой плотности) — 8, 12, 16 и 25 мм.

- МДФ и ХДФ (среднеплотная плита и твердый оргалит) — 2,5 и 3,2, а также 4, 5, 6 мм.

В процессе производства трудно соблюсти точные размеры, поэтому допускаются незначительные отклонения. Максимально допустимое отклонение толщины от номинального значения для мягких плит соответствует 1 мм в меньшую или большую сторону. Предельное отклонение толщины для среднеплотных и высокоплотных листов соответствует 0,3 мм в ту или иную сторону.

Обзорная характеристика ДВП

В качестве сырья могут быть использованы твердые и мягкие лиственных и хвойных деревьев, лубяные растения с волокнистой структурой (тростник, хлопчатник, камыш). В качестве связующего вещества применяется фенолформальдегидная смола, реже сосновая канифоль (как правило, для упрочнения мягких плит) или органические изоцианаты. Также с целью корректировки тех или иных свойств добавляют:

- гидрофобизаторы в растворе с водной щелочной эмульсией (парафин, церезин, гач дистиллятный);

- пропитки (на талловом масле с добавлением сиккативов, госсиполовой смолы, вторичного полиэтилена или нефтяной битум);

- осадители (серная кислота, сернокислый алюминий);

- антипирены (нефелиновый с асбестом или фосфаты, сульфаты аммония, борную кислоту или буру);

- антисептики (кремнефтористый аммоний, пентахлорфенолят натрия).

В таблице приведено описание технологий производства стандартных листов ДВП.

| Этапы | «Мокрый» способ | «Сухой» способ |

| Подготовка сырья | Рубленная щепа сортируется по ряду параметров: нет мятых комочков, длина 10-35 мм, толщина до 5 мм, срез 30-60 градусов. Допустимо содержание 1 % минералов, 5 % гнили, 15 % коры. | |

| Влажность и прочность сырья | До помола влажность материала составляет 50-70 %, после – около 30 %. Для снижения ломкости волокон щепу пропаривают при +80-90 градусах по Цельсию. | |

| Формирование плиты | Волокна помещают в бассейн, где содержание воды в рабочей массе достигает 98,2 %. Далее состав фильтруют и отжимают. Остаток на сетчатом основании прессуют при температуре 200-215 градусов по Цельсию, давлении 5-5,8 МПа. Сырье проходит здесь три стадии: отжим, сушку, закалку. | Полотно формируется в воздушной среде. Сырье в пропарочной камере орошается вяжущим раствором. Ковер прессуют при температуре +220-260 градусов по Цельсию под давлением 6,5-7,5 МПа. Сушка выполняется в 2 этапа, в заключении кондиционирование с увлажнением и охлаждением. |

| Дополнительная обработка | Твердые плиты после масляной пропитки подвергают термообработке (+160-170 градусов по Цельсию). Мягкие листы эту стадию не проходят. | До этапа кондиционирования для повышения стойкости плит к воде и механической нагрузке проводится термообработка. |

На фоне природного аналога волокнистый аналог стоит меньше, проявляет лучшую гибкость или упругость, проще монтируется без риска появления трещин. Также листы мало весят и могут быть изготовлены ДВП в разных размерах в виде бесшовного полотна. Один недостаток все же есть – узкая область применения конкретного подвида. Например, для стен или пола, черновой обшивки или декоративной.

Классификация и маркировка

В отличие от оргалита листы ДВП, которые изготовлены по «сухой» методике имеют 2 гладких стороны. Соответственно материалам присуждают категории «А» или «Б». Вторые считаются более прочными и стойкими к влаге за счет большего количества разных функциональных присадок.

Готовые листы ДВП имеют разные стандартные размеры, внешний вид, технические характеристики и область применения. Маркировка и основная классификация приведена в таблице.

| Подвид | Расшифровка | Отличительные черты |

| М | Мягкий | Пористые, низкая прочность. По плотности выделяются три подтипа, обозначаются числовым идентификатором: 1, 2, 3. |

| НТ или ПТ | Пониженной твердости | Впитывает до 40 % влаги, проявляет хорошую стойкость к механической нагрузке, твердый. |

| Т | Твердый | Разбухает от влаги на 20-25 %. Прочные плиты с механической устойчивостью. Дополнительно выполняется распределение материалов на группы «А» и «Б». |

| ТС | Твердый с гладкой или декоративной стороной | |

| ТП | Твердый оргалит с окрашенной стороной | |

| ТСП | ТС плюс окрашенная поверхность с лицевой стороны | |

| ТВ | Твердый и влагостойкий лист | |

| ТСВ | Твердый, влагостойкий с покрытием из тонкодисперсной древесины | |

| СТ | Сверхтвердый лист | Влагостойкость порядка 13 % и 10 % соответственно, повышенная плотность, высокое качество. |

| СТС | Сверхтвердая плита с декоративной отделкой |

Дополнительно выполняется определение сортов. Для 1-го характерно отсутствие видимых недостатков. Второй – допустимы вмятины, царапины на лицевой стороне, которые не влияют на качество полотна.

Теплопроводность полотен колеблется в пределах 0,046-0,093 Вт/м*К. Плотность ДВП мягкого типа не превышает 350 кг/куб.м. Кубометр полотен типа НТ или ПТ весит от 850 кг, сверхтвердые плиты от 950 кг.

Область использования плит МДФ

Сегодня существует более 300 изделий, для изготовления которых используется МДФ.

Этот материал применяется в области дизайна. Из него создаются декоративные панели для стен и потолков, подоконники, створки дверей и воздуховоды.

Древесноволокнистые плиты используются и как строительные материалы. Из них делают тавровые балки, которые используются для создания перекрытий. Водостойкие МДФ, покрытые лаком, используются в качестве кровельной обрешетки.

Мебель, изготовленная из ламинированного или шпонированного древесного волокна, подходит для помещений с высокой влажностью, таких как кухня или ванная.

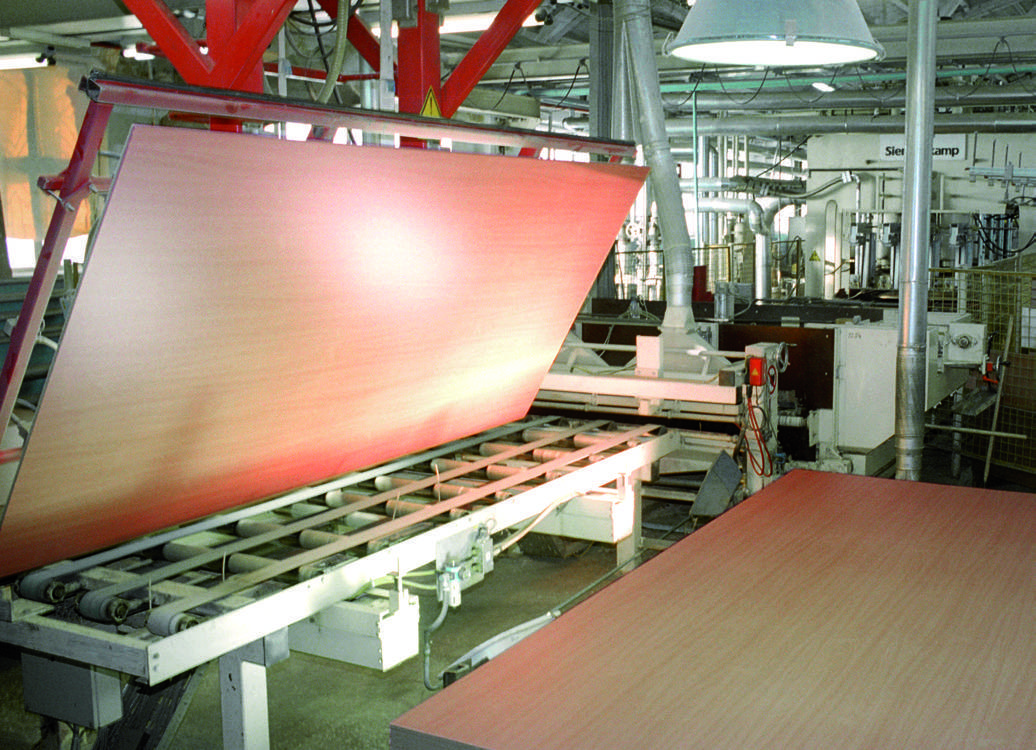

Облагороженные древесноволокнистые плиты (ДВПО)

Отличительными достоинствами облагороженных древесноволокнистых плит являются красивый внешний вид, высокая стойкость к истиранию и влаге. При производстве данного типа плит применяется технология, предусматривающая нанесение на лицевую сторону многослойного покрытия. После тщательной обработки на поверхность наносится создающий фоновую часть грунтовочный слой. Затем печатается рисунок, который имитирует древесную структуру.

Облагороженные плиты используются для изготовления дверей, в качестве материала для отделки потолков и стен и пр. Также из них делают различные внутренние детали мебели (нижние и задние стенки шкафов, ящиков и др.).

Перспективы

По прогнозам продовольственной и сельскохозяйственной организации ООН (англ. Food and Agriculture Organization, FAO) к 2030 году потребление ДВП на территории России увеличится в 2,5 раза. Производство, в соответствии с этим анализом, увеличится за счет технического переоснащения. Эффективные технологии в сочетании с большим количеством низкосортного древесного сырья позволят значительно повысить объем производства ДВП. Также по прогнозам специалистов FAO к 2030 году в России значительно увеличится доля ДВП средней плотности (МДФ). Таким образом, можно предположить, что бизнес по производству твердых древесноволокнистых плит и плит средней плотности в ближайшем будущем имеет неплохие перспективы.

В настоящее время происходит значительное увеличение темпов строительства загородной недвижимости, где ДВП средней плотности играют немаловажную роль.

Стоит отметить, что сфера применения ДВП средней плотности довольно обширна. Например, из таких плит сегодня изготавливаются:

- Межкомнатные двери;

- Напольные покрытия;

- Офисная мебель;

- Фасадные элементы;

- Многоразовые тары;

- Облицовка потолков и пр.

Открытие завода по производству ДВП требует привлечения инвестиций в размере 40-45 млн. долл. Косвенным преимуществом такого высокого входного порога является крайне низкая конкуренция в данном сегменте. На территории России, Республики Беларусь и Украины находится всего три-четыре десятка более-менее крупных предприятий, занятых в сфере производства ДВП.

Период окупаемости предприятия составит не менее 5-6 лет после начала работы. К слову сказать, только строительство всех производственных зданий займет около 1,5 лет.

ЛДСП

И ЛДСП, и второй вариант плит подходят для изготовления шкафов. Поэтому сказать однозначно, что лучше выбрать, сложно. Но сделать выбор все же реально, рассмотрев преимущества и недостатки обоих материалов.

Плюсы и минусы мебели из ЛДСП

Итак, к преимуществам шкафов, изготовленных из ламинированной древесно-стружечной плиты, относятся:

- Способность справляться с серьезными статическими нагрузками. Материал имеет высокие показатели прочности на изгиб и растяжение.

- Длительный срок службы. Если соблюдать правила ухода и эксплуатации, мебель прослужит до полувека.

- Широкий выбор оттенков и фактуры. Можно подобрать материал, имитирующий дуб, бук, ольху и другие виды древесины.

- Для работы с плитой не нужно использовать специальное оборудование. Достаточно лобзика и дрели. Как вариант — пила с мелкими зубчиками.

- Простота в уходе. Для удаления загрязнений достаточно протереть поверхность шкафа влажной тряпкой.

- Устойчивость к резким изменениям температуры. Благодаря наличию меламиновой пленки, материал не теряет свойства и характеристики.

- На поверхности не скапливаются бактерии и грибки, не образуется плесень.

- Ещё один минус — пилить лучше с помощью форматного стонка с большими оборотами распиловочного диска. Иначе будут видны сколы ламинирующего покрытия.

Несмотря на такое большое количество плюсов, у мебели из ЛДСП есть и минусы:

- Низкие показатели прочности. Особенно это заметно в случаях, когда детали шкафов соединены между собой саморезами. С течением времени крепление теряет жесткость.

- Внешний вид мебели менее презентабелен, чем в случае с другими материалами.

- Если на поверхность попадает вода, она деформируется. Появляются неровности.

- Не получится придать плите необычную форму. Поэтому шкафы практически всегда прямые, без декоративных элементов, изгибов и т.д.

И еще один недостаток: если отклеилась пленка, при повышении температуры возможно испарение вредных веществ.

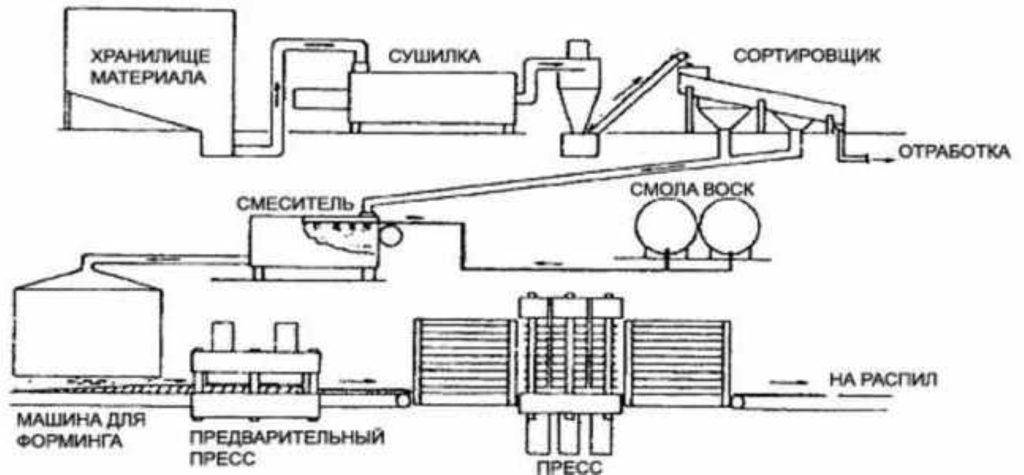

Сухой способ

Данная технология производства позволяет получать ДВП с улучшенными эксплуатационными характеристиками. Многие стадии, за исключением последних, схожи с мокрым способом изготовления. Волокна также размалываются дважды, но исключается добавление воды для получения пульпы.

В процессе размола в массу вводятся разнообразные добавки (органические и нет), что позволяет придать материалу требуемые свойства. Далее осуществляется свойлачивание для формирования ковра, его уплотнение и прессование. На этом этапе используется специальное оборудование для производства ДВП – вакуумные установки и ленточно-валковые форматные прессы.

Прессуют плиты при высоких температурах (до 200 градусов) и при сильном давлении, которое выдерживается полминуты и затем постепенно снижается (с 6,5 до 1 МПа). Финишные этапы – выдерживание и окончательное закрепление листов в течение суток. Затем готовым плитам придают нужный размер на форматно-обрезных круглопильных станках.

При сухом способе производства листы ДВП получаются гладкими с обеих сторон и обладают специфическими эксплуатационными свойствами – огнестойкостью, влагостойкостью и др.

ДВП от Бобруйского завода

Бобруйский завод является филиалом ООО «БизнесСтройМир». Предприятие существует 47 лет, а в последние три года здесь освоили производство продукции твердых и сверхтвердых марок. Размер стандартного листа плиты ДВП от Бобруйского завода 1700/2746/3,2 миллиметра.

Её используют при производстве мебели, а также в строительстве, вагоно и автомобилестроении. При этом из ДВП создаются контейнеры для упаковки продукции некоторых предприятий. Руководство предприятия утверждает, что их древесноволокнистая плита не содержит вредных примесей.

При этом на заводе существует линия, дающая возможность окрашивать ДВП в белый цвет либо придавать листам цвет, имитирующий разные сорта дерева. Объемы производства позволяют не только наполнять отечественный рынок своей продукцией, но и поставлять её за пределы страны. Экспорт древесноволокнистой плиты от Бобруйского завода ДВП происходит в 21 страну мира.

Оба завода так активно имеют возможность реализовывать свою продукцию и наращивать обороты производства во многом из-за четкого следования ГОСТам и наличию документов, подтверждающим их качество.

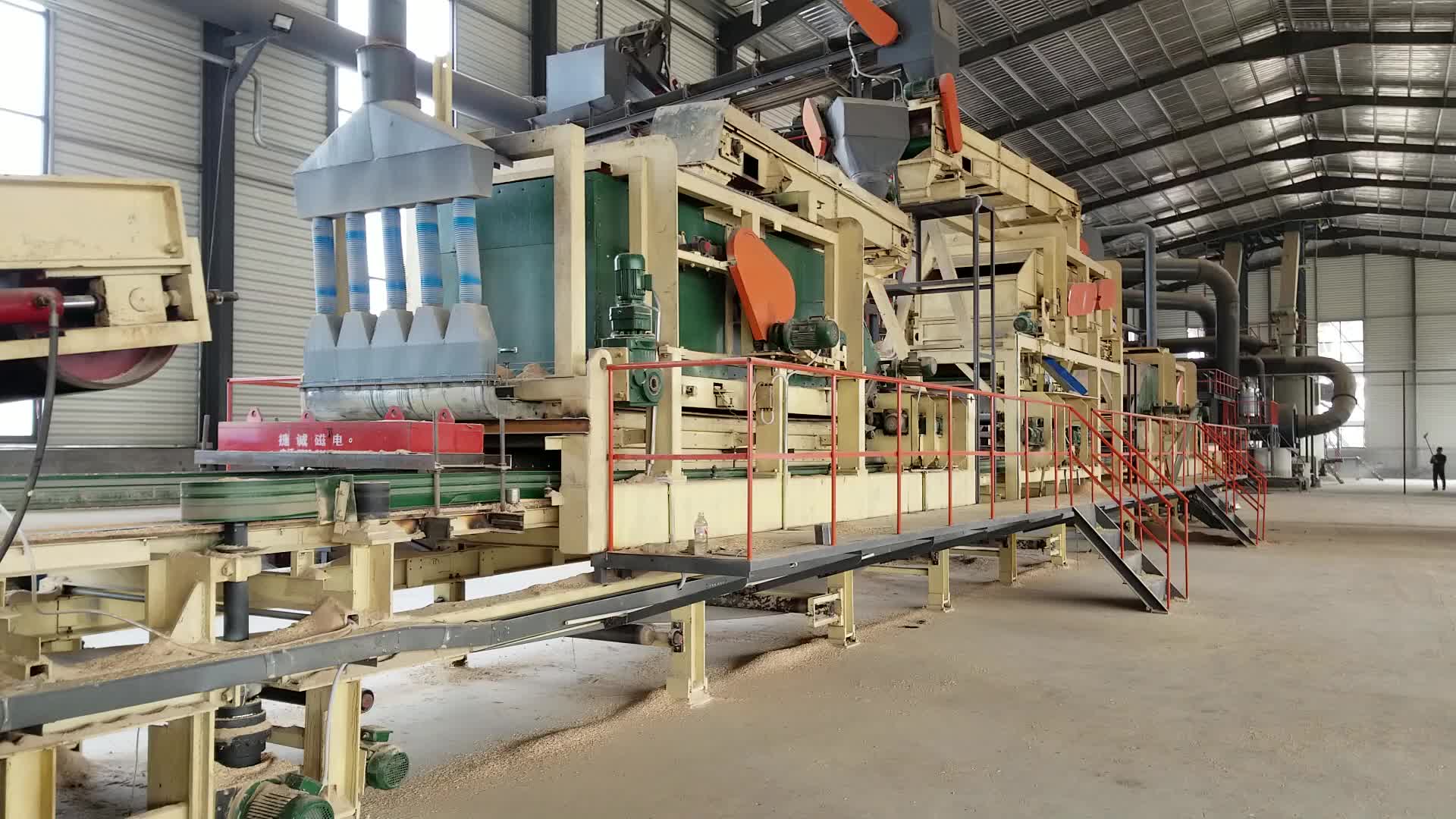

На видео — процесс производства ДВП на Бобруйском заводе:

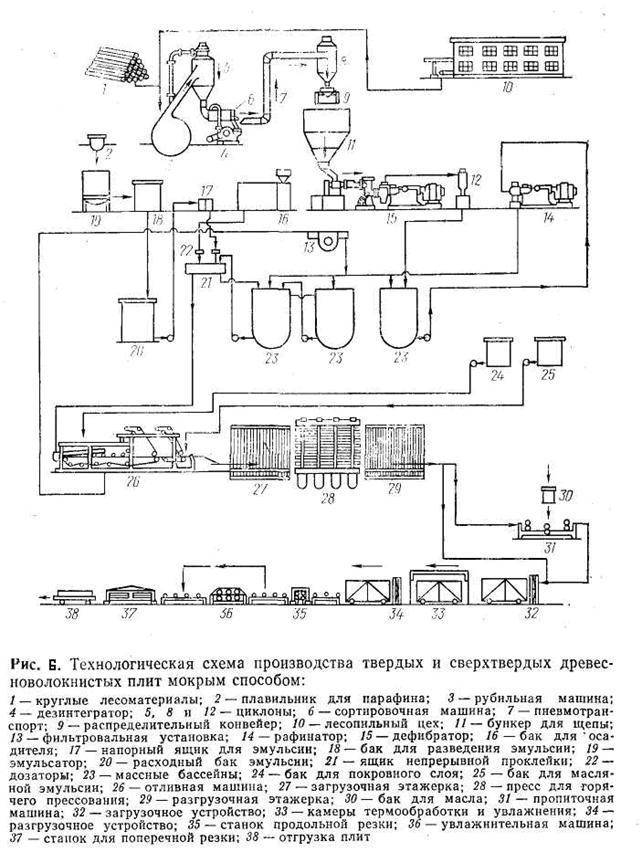

Технология изготовления ДВП мокрым способом производства

Изготовленная в рубительной машине щепа обязательно сортируется на трехуровневых ситах: размер верхнего сита 39×39, нижнего 5×5 мм. Крупную фракцию доизмельчают на дезинтеграторах. В производство ДВП идет щепа без мятых кромок, с длиной частиц 10-35 мм, с толщиной не более 5 мм, с углом среза 30-60 градусов. Содержание гнили допускается не более 5 %, минеральных включений не более 1 % , коры не более 15 %.

Оптимальная влажность щепы перед размолом 50-70 %, при истирании она снижается примерно на 30 %.

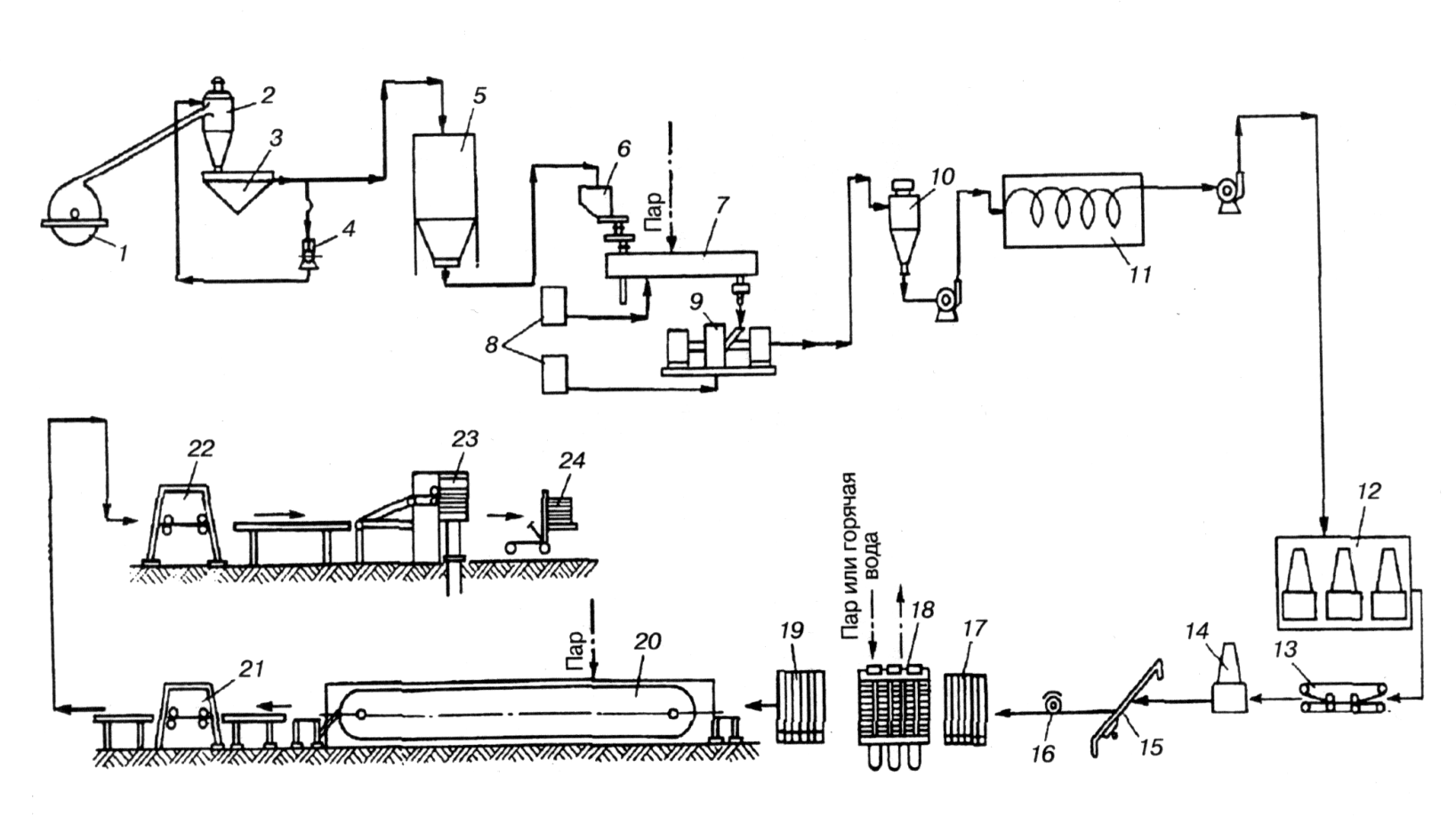

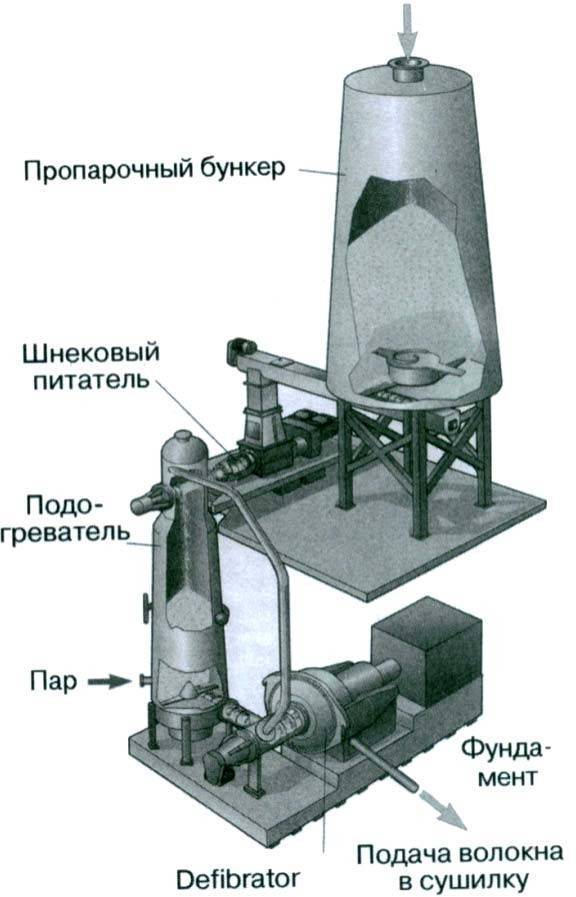

Основой изготовления качественных плит является высокое качество древесного волокна, однородность свойств и геометрических размеров. Первичный горячий размол щепы осуществляется в дефибраторах, вторичный – в рафинёрах или конических мельницах. Внешний вид системы размола Defibrator приведен на рис. 1. Она состоит из пропарочного бункера (камеры), со шнековым питателем, подогревателя, шнековой подающей системы и размольной установки. Пропарочный бункер предназначен для выравнивания температуры и влажности массы щепы с повышением температуры до 80-90 С. Воздействие пара на щепу делает ее менее ломкой, смягчает реакцию на динамические нагрузки. В зону размола могут подаваться добавки специального назначения: гидрофобизаторы, модификаторы и др.

Рис. 1. Система размола Defibrator

Степень размола массы измеряется на аппарате «Дефибратор-секунда», характеризуется в градусах помола и имеет обозначение ДС. Для твердых плит степень помола должна быть в пределах 22-28 ДС, для мягких 28-35 ДС.

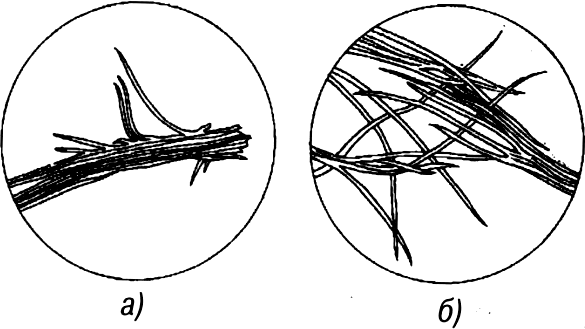

На рис. 2 видно, как различаются волокна, вышедшее из дефибратора и рафинера.

Рис. 2. Древесные волокна после размола: а) в дефибраторе; б) в рафинере

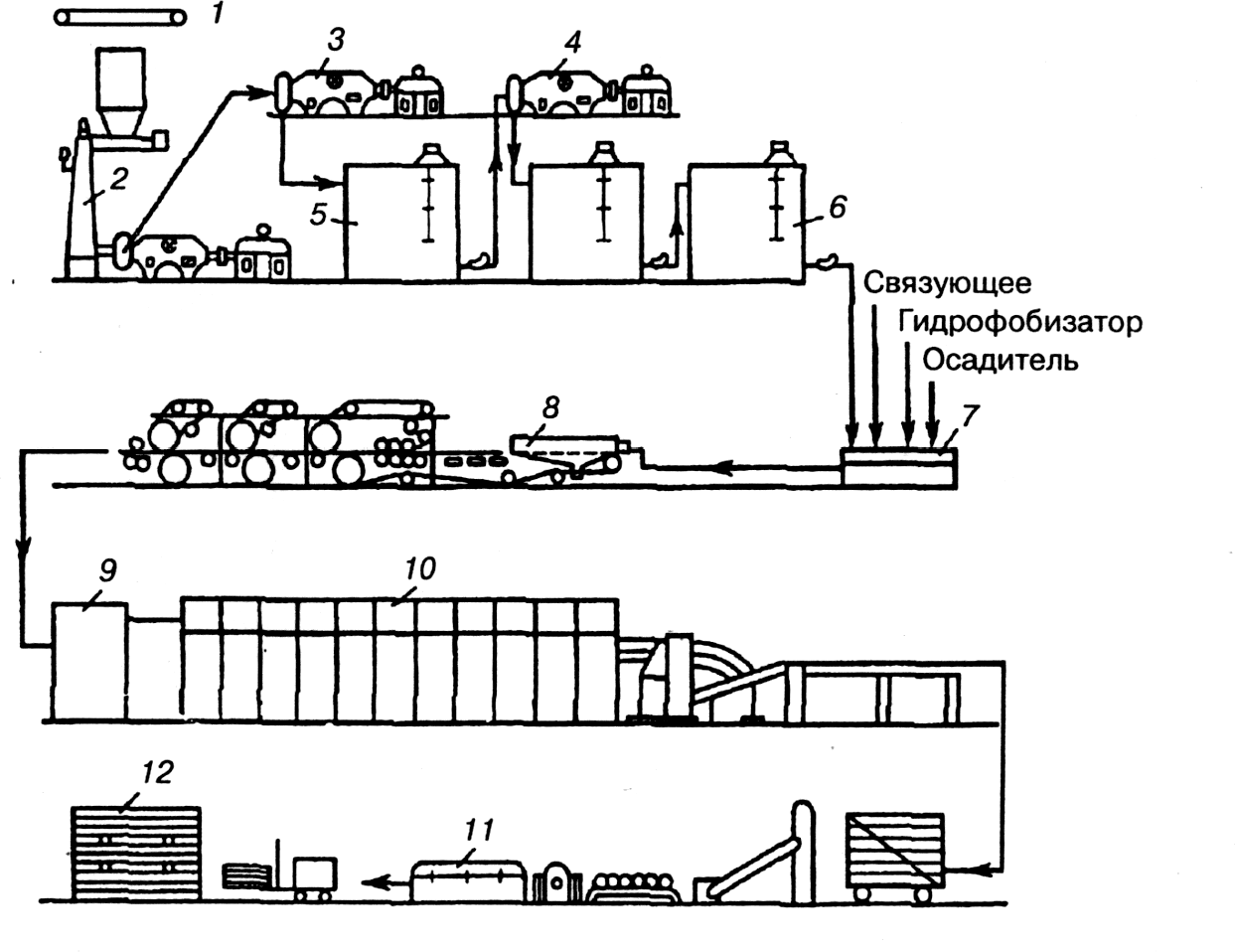

Древесноволокнистый ковер формируется в воздушной среде по сухому способу производства или в водной среде по мокрому способу производства. Взаимодействие сформированных в ковер древесных волокон между собой происходит в условиях горячего прессования при изготовлении твердых, полутвердых ДВП или при сушке (для мягких плит).

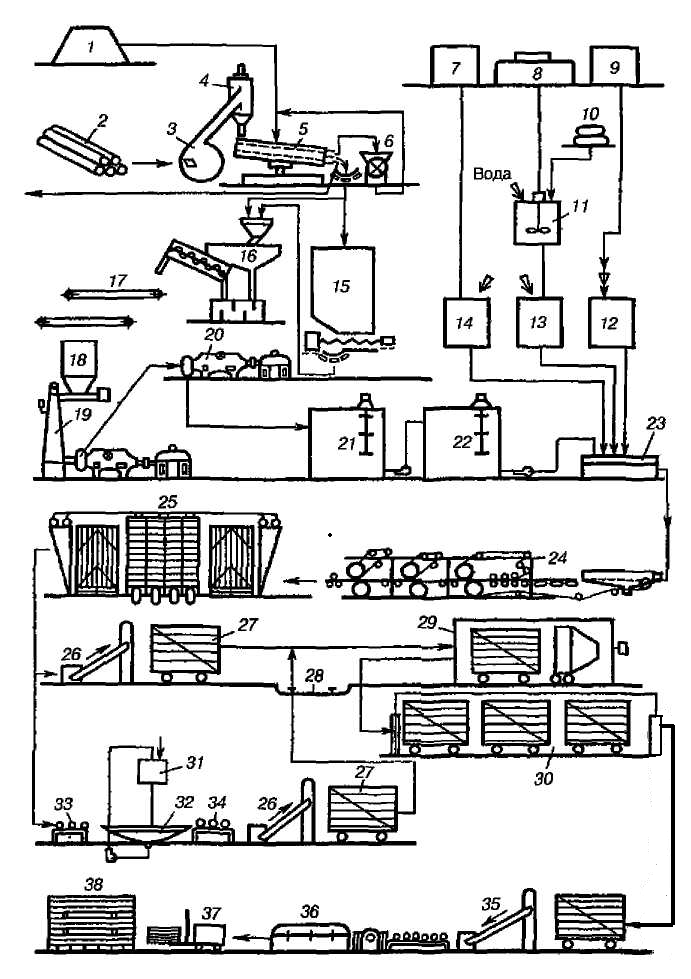

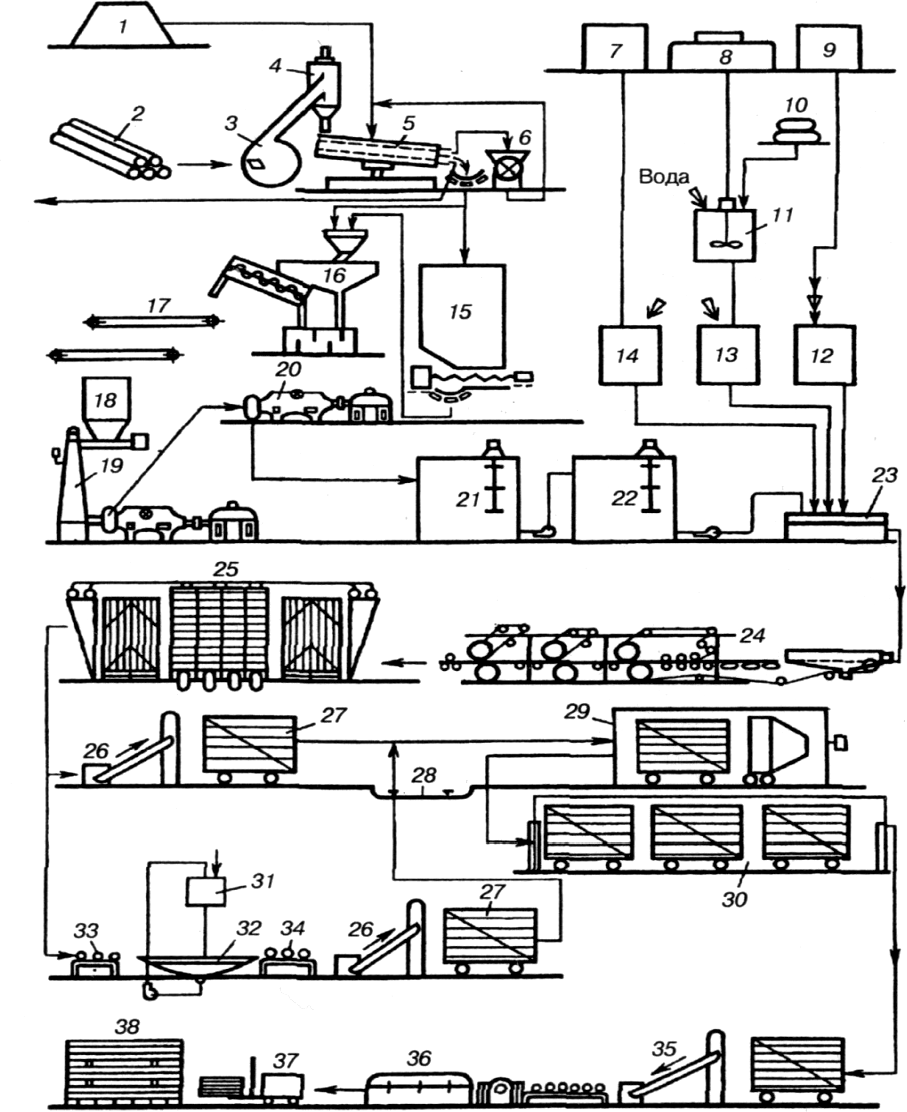

При мокром способе производства (рис. 3) готовую массу помещают в массный бассейн, где концентрация волокна перед отливом устанавливается в пределах 0,9-1,8 %. Обезвоживание ковра происходит последовательно фильтрацией, отсосом и отжимом. Горячее прессование происходит на поддонах с использованием сеток для создания условий удаления воды и пара. Температура прессования плит 200-215 С, давление 5,0-5,58 МПа на фазе отжима с последующим снижением на фазе сушки и повышением на заключительной фазе – закалке.

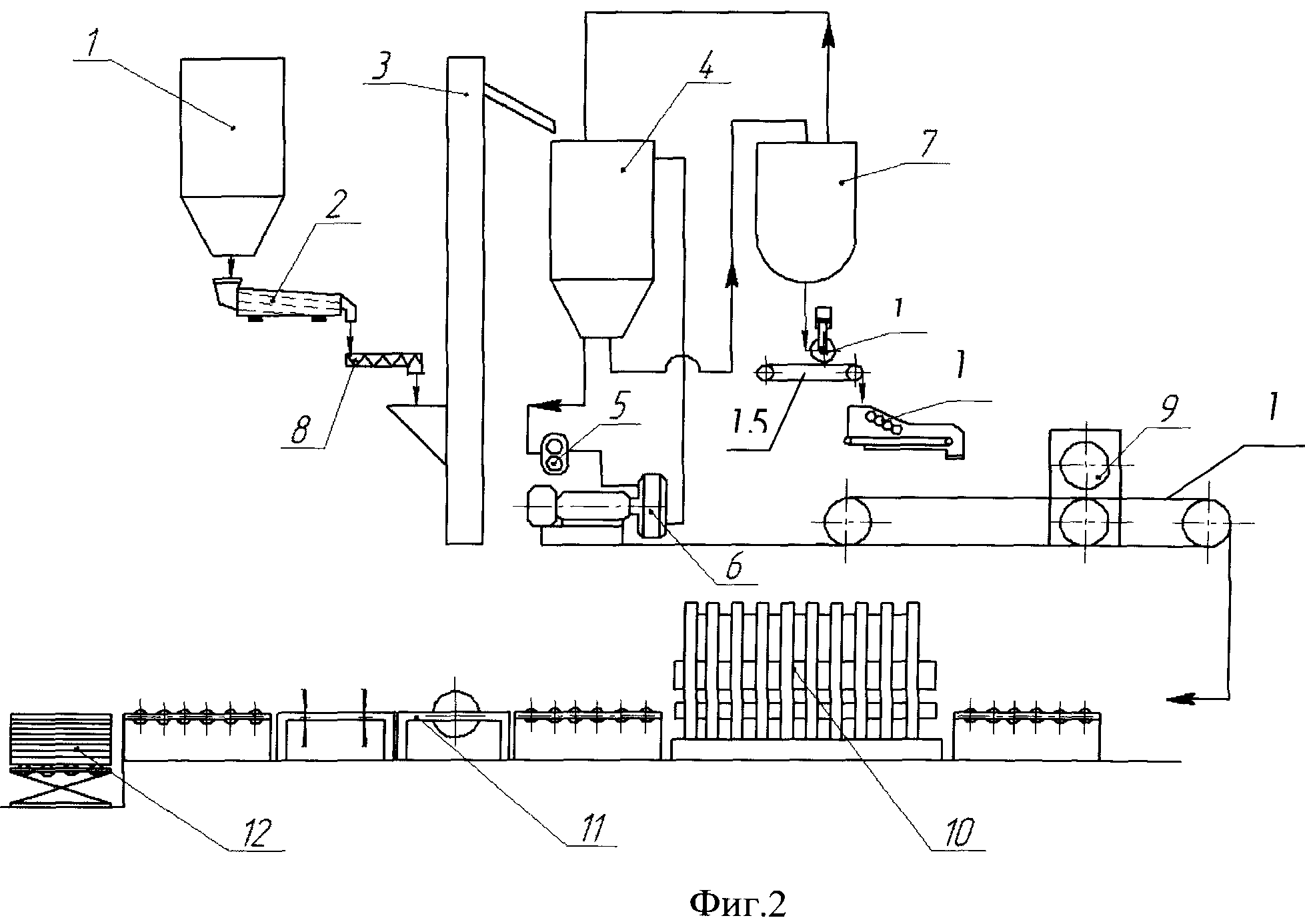

Рис. 3. Схема технологического процесса твердых и сверхтвердых плит: 1 – щепа; 2 – круглая древесина и кусковые отходы; 3 – рубительная машина; 4 — циклон; 5 – сортировка щепы; 6 – дезинтегратор; 7 – ёмкость для связующего; 8 – ёмкость для парафина; 9 – ёмкость для серной кислоты; 10 – мешки с эмульгатором; 11 – эмульсатор; 12; 13; 14 – расходные ёмкости соответственно для осадителя, парафиновой эмульсии и связующего; 15 – бункер щепы; 16 – установка для мойки щепы; 17 – ленточные конвейеры; 18 – расходный бункер для щепы дефибратора; 19 – дефибратор; 20 – рафинатор; 21 — рафинаторный бассейн; 22 – массный бассейн; 23 – ящик непрерывного проклеивания; 24 – отливная машина; 25 – пресс, 26; 35 – загрузочное и разгрузочное устройство; 27 — вагонетка; 28 – траверсный путь; 29 – камера термообработки; 30 – камера увлажнения; 31 — емкость для пропитывающего состава; 32 – пропиточная машина; 33; 34 – роликовые конвейеры; 36 – форматно-обрезная установка; 37 – электропогрузчик; 38 – склад готовой продукции

Сверхтвердые плиты получают введением дополнительной операции пропитки отпрессованных плит маслами, после чего плиты поступают на термообработку. Термообработку отпрессованных плит в специальных камерах проводят при температуре 160-170 С.

Схема получения мягких ДВП по мокрому способу производства аналогична схеме получения твердых плит. Однако отсутствуют такие операции как горячее прессование плит окончательная термообработка (рис. 4).

Производство ДПВ по мокрому способу организуется таким образом, чтобы минимизировать потребление воды. Объем сбрасываемых стоков находится на уровне 3 м3/т плит.

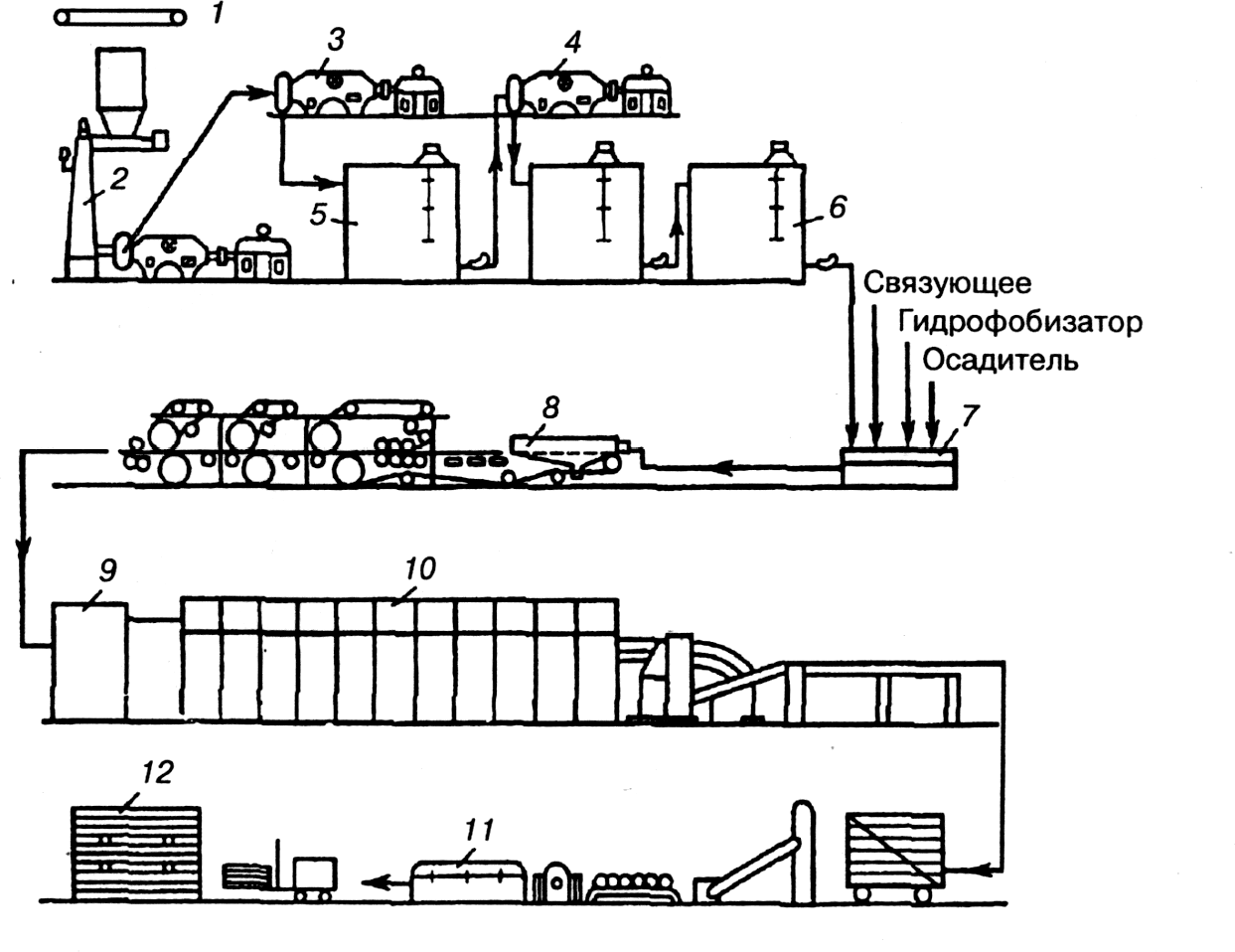

Рис. 4. Схема технологического процесса изготовления мягких плит: 1 – конвейер для подачи щепы; 2 – дефибратор; 3 – рафинатор; 4 — мельница третьей ступени размола; 5 – промежуточный массный бассейн; 6 — расходный массный бассейн; 7 – ящик непрерывной проклейки; 8 – отливная машина; 9 – загрузочное устройство; 10 – роликовая сушилка; 11 – форматно-обрезная установка; 12 – штабель плит склада готовой продукции.

Виды ДСП

Древесно-стружечные плиты оцениваются по нескольким критериям, определяющим устойчивость к деформациям, качество, плотность и другие характеристики.

Основные типы:

- однослойные;

- трехслойные;

- многослойные.

Разделение по сортам:

- сорт 1 – самое высокое качество, при котором плита имеет гладкую поверхность и ровные края;

- сорт 2 – содержит отдельные изъяны в виде сколов или царапин;

- вне сорта классифицируются изделия с существенными изъянами в виде деформаций полотна, крупных сколов. По сути, такие листы являются браком.

Марки оценивают физико-механические параметры, где П–А качественнее, чем П–Б, исходя из показателей прочности на растяжение и изгиб, процента разбухания и шероховатости поверхности. Маркировка с буквой «В» указывает на повышенную водостойкость готовой продукции.

- По плотности: малая (550 кг/м3), средняя(550–750 кг/м3) и высокая (750 кг/м3).

- Разделение по типу наружного слоя: мелкоструктурная и обычная из крупной стружки.

- По обработке: шлифованные и нешлифованные.

- Класс эмиссии (содержание формальдегида в 100 граммах ДСП): Е1 – менее 10 мг, Е2 – более 10 мг.

Готовые листы ДСП

Кроме всего перечисленного, к изделиям применяют различные облицовочные материалы, получая следующие виды плит:

- ламинированное (ЛДСП), в котором лицевая сторона покрыта ламинатом (бумажно-смоляной пленкой, пластиком и др.). Кроме улучшения внешних качеств, повышается влагостойкость листа;

- шпонированное, когда одна или обе поверхности покрыты тонким шпоном ясеня, дуба и т. д. Плита становится похожа на изделие из массива дерева, что придает ей декоративности;

- кашированное – напоминает ламинированное, но хуже по качеству, поскольку пленка легко отстает от основы и не защищает от влаги;

- водостойкое – получается за счет использования специального клея на базе смол и парафина, повышающего влагоустойчивость;

- огнестойкое – изготавливается методом добавления антипирена, способного замедлить воспламенение и горение.

ДВП различаются по твердости на несколько видов

— сверхтвердые. Это очень твердые плиты (950 кг/м3), их маркировка СТ-500, способ производства — мокрый, загрунтована и окрашена одна сторона плиты. Сверхтвердость ДВП приобретает в результате пропитки сырья пектолом (побочный продукт переработки древесины). Прочность увеличивается на 20%. Сверхтвердые ДВП широко применяются в строительстве: напольные покрытия, строения типа временных сооружений, перегородок, дверей, тары;

— твердые. Толщину имеют 2,5 мм — 6 мм. Маркируются следующим способом: Т — лицевая поверхность не облагорожена; ТС — лицевой слой тонкодисперсный; НТ — ДВП, у кототорой плотность пониженная. ДВП под марками Т и ТС бывают двух сортов — I и II. Сорт присваивается по качеству поверхности. Применяются в мебельном производстве и в стороительстве, например, щитовые двери;

— полутвердые. 6 мм — 12 мм толщина, имеют среднюю плотность не ниже 850 кг/м3. Основное применение при изготовлении мебели, строительство;

— мягкие. ДВП небольшой плотности, 9 мм — 25 мм толщина. Сушку ковра проводят без горячего прессования. Он имеет высокую плотность, малую теплопроводимость и низкую прочность, которая резко сокращает возможности ее применения. Основное применение в строительстве имеет как теплоизотор и звукоизолятор (закладывается в многослойные конструкции стен и полов, при утеплении крыш и междуэтажных перекрытий);

— ДВПО (древесноволокнистая плита облагороженная) — это прежде всего отделочный материал для финишной обработки стен и потолков, применяется также для изготовления мебели и дверей. Лицевая поверхность ДВПО в процессе изготовления облагораживается: сначала наносится грунтовка и создается фон, на который наносится рисунок, пожожий на структуру натуральной древесины. Чтобы защитить поверхность от механических повреждений, наносится слой лака. Этот стройматериал устойчив к воздействию влаги и истиранию. При хороших условиях эксплуатации служит 30-35 лет.