Расчетный бизнес-план предприятия по изготовлению деревянных окон

Планируется открытие цеха по производству окон из готового бруса сечением 78*86 мм.

1. Капитальные инвестиции – 1 910 000 руб

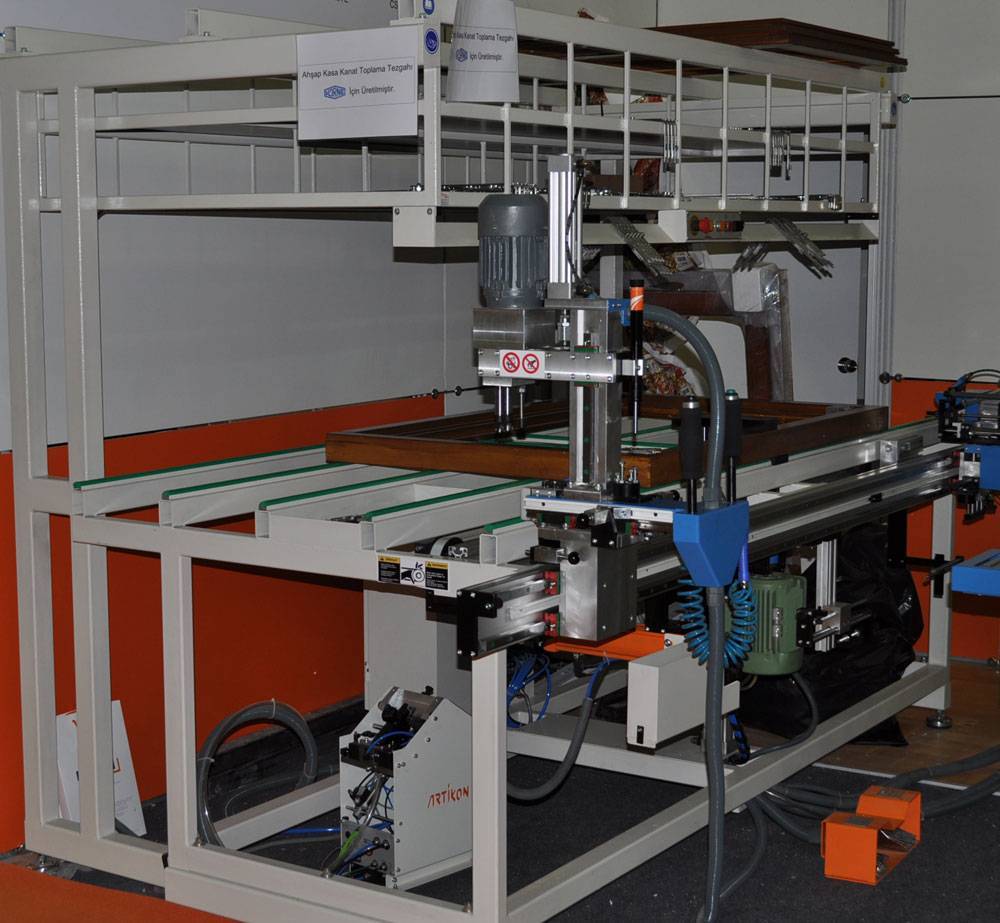

Перечень основного оборудования для производственного цеха:

- четырехсторонний станок S 18-4 для калибровки бруса;

- торцовочный станок СМА-10 для черновой торцовки ламелей;

- оконный центр LGC-1000 для шиповки, профилирования створок и коробок будущего окна;

- фрезерный станок FSS-15 для профилирования деталей;

- пневмопресс VPS-100 для сборки заготовок в оконную раму;

- сверлильно-пазовальный горизонтальный станок SVPG-213 для фрезерования пазов под монтаж поперечин;

- покрасочный стенд для окраски рам;

- плоскошлифовальный ленточный станок SLPS-6М;

Стоимость линии под ключ – 1 820 000 руб.

Перечень дополнительного оборудования:

- пневмоинструмент для силиконирования (2 штуки);

- гильотина для торцовки водоотлива;

- электродрели для сборки окон и крепления фурнитуры (2 штуки);

- шлифмашинки (2 штуки);

- компрессор высокого давления для нанесения краски;

- шуруповерт для монтажа фурнитуры (2 штуки);

- столы для сборки, промежуточной шлифовки, шпаклевки окон (6 штук);

- держатели для хранения окон.

2. Фонд зарплаты:

- директор – 1 чел * 30 000 руб = 30 000 руб/месяц;

- менеджер по продаже – 2 чел* 20 000 руб = 40 000 руб/месяц;

- мастер – 1 чел * 22 000 руб = 22 000 руб/месяц;

- замерщик окон – 1 чел * 14 000 руб = 14 000 руб/месяц;

- технолог/приемщик заказов – 1 человек * 20 000 руб = 20 000 руб/месяц;

- оператор – 2 чел * 12 000 руб = 24 000 руб/месяц;

- монтажник – 2 чел * 16 000 руб = 32 000 руб/месяц;

- столяр – 1 чел * 15 000 руб = 15 000 руб/месяц;

- установщик стеклопакетов/фурнитуры – 2 чел * 12 000 руб = 24 000 руб/месяц;

- маляр – 1 чел * 14 000 руб = 14 000 руб/месяц;

- вспомогательные рабочие – 3 человек * 7 500 руб = 22 500 руб/месяц.

Итого ФОТ – 257 500 руб/месяц

Отчисления на социальные расходы (37,5%) – 96 562,50 руб/месяц

4. Планируемый объем производства и прибыль

Количество изготавливаемых окон в месяц – 500 м2

Продажная цена 1 м2 деревянного окна – 7200 руб

Планируемая выручка: 3 600 000 руб/месяц.

5. Расчет себестоимости 1м2 деревянного окна

Материальные затраты на изготовление 1м2 окна с двумя створками с поворотно-откидными механизмами открытия:

- брус – 672 руб;

- стеклопакет – 677,20 руб;

- оконная фурнитура – 947,20 руб;

- силикон – 35,20 руб;

- уплотнитель под стеклопакет – 22,40 руб;

- уплотнитель (узкий и широкий) – 92,80 руб;

- слив с уголками – 262,40 руб;

- шпатлевка – 246,40 руб;

- шлифшкурка – 19,20 руб;

- лакокрасочные материалы – 249,60 руб;

- грунтовка – 160 руб;

- водостойкий клей – 78 руб;

- шурупы – 35,20 руб;

- пленка для упаковки готового изделия – 16,40 руб.

Всего: 3514 руб.

Полная себестоимость 1м2 деревянного окна:

- Материальные затраты – 3514 руб;

- Налоги – 240 руб;

- Транспортные расходы (3 %) – 112,4 руб;

- Амортизация – 102,40 руб;

- Зарплата – 650 руб;

Всего: 4618,80 руб

6. Затраты на производство 500 м2 окон/месяц

- материальные затраты – 4618,80 * 500 м2 = 2 309 400 руб;

- электроэнергия – 4 315 кВт/месяц * 1,6 руб = 6 904 руб;

- зарплата + налоги – 354 062,50 руб;

- реклама – 50 000 руб;

- аренда – 80 000 руб;

Итого: 2 800 366,50 руб/месяц.

7. Прибыль и окупаемость производства

Прибыль: 3 600 000 руб – 2 800 366,50 руб = 799 633,50 руб/месяц.

При производстве 500 м2 деревянных окон в месяц окупаемость проекта – 5 месяцев.

Разумеется, столь оптимистичный прогноз на практике подтверждается редко, поскольку многое зависит не только от производственных мощностей, а и налаженного сбыта готовой продукции. Поэтому, если предприятие открывается не под готовый тендер с обеспеченным каналом сбыта, планируемые сроки окупаемости следует увеличить как минимум вдвое, с расчетом работы на склад в первые месяцы производства или под конкретный заказ.

Полезные материалы по теме:

- Какой бизнес выгоднее: частичное производство деревянных окон, полный цикл или посредничество и дилерство с установкой

- Какое древесное сырье лучше всего подходит для деревянных окон?

- Преимущества и недостатки деревянных окон по сравнению с пластиковыми

- Особенности фурнитуры деревянного окна и производители с мировым именем

- Типы конструкций деревянных окон различных стран: русские и немецкие окна, скандинавские и английские и др.

Сырье и материалы для производства деревянных окон

Основное требование предъявляется к качеству каркаса (профилю) будущего окна.

Рамы из цельного массива хвойных и лиственных пород изготавливать не выгодно. Во-первых, велико количество брака. Во-вторых, такой профиль долго не прослужит – из-за внутреннего напряжения дерево быстро поддается деформации.

Именно поэтому для производства деревянных окон используется трехслойный клееный брус с минимальным сечением 78*80 мм, изготовленный из необрезных досок дуба или сосны.

Наиболее долговечными считаются окна из лиственницы. Впрочем, можно изготовить профиль из любой древесины, даже экзотических редких пород – железного дерева, эвкалипта или меранти (разумеется, речь идет об эксклюзивных заказах – ставить на поток такие дорогие окна не выгодно).

При закупке бруса у производителя необходимо обратить внимание на влажность древесины (она должна находиться в пределах 8-14%, как утверждает п. 5.4.2 ГОСТ 24700-99), а технические характеристики – соответствовать ГОСТ 15613.1-84

Согласно действующим требованиям к качеству деревянных окон, их профили должны быть обработаны специальными средствами, придающими переплетам защиту от влажности, огня, гниения, жизнедеятельности насекомых. Для пропитки рекомендуются противогрибковые антисептики и эмульсии на водной основе с минимальным количеством химикатов (все-таки основное преимущество деревянных окон – натуральность!). Отлично зарекомендовали себя европейские лакокрасочные изделия с сертификатами соответствия экостандартам DIN EN 71-3, OKO TEST, «Голубой ангел».

Клей для производства окон из дерева должен быть не ниже группы «Средняя Б», согласно ГОСТ 30972-2002 (либо соответствовать классу D4 по DIN EN 204-2001).

В стандартном варианте используются двухкамерные стеклопакеты, толщиной 38 мм (согласно ГОСТ 24866-99). Но на заказ изготавливают и окна с триплексами, тонировкой и другими элементами защиты. На мелких и средних предприятиях стекла самостоятельно не производят, а заказывают уже готовые – оборудование линии по изготовлению стеклопакетов обойдется, в среднем, около $150 000, что ощутимо отразится на бюджете начинающего предпринимателя.

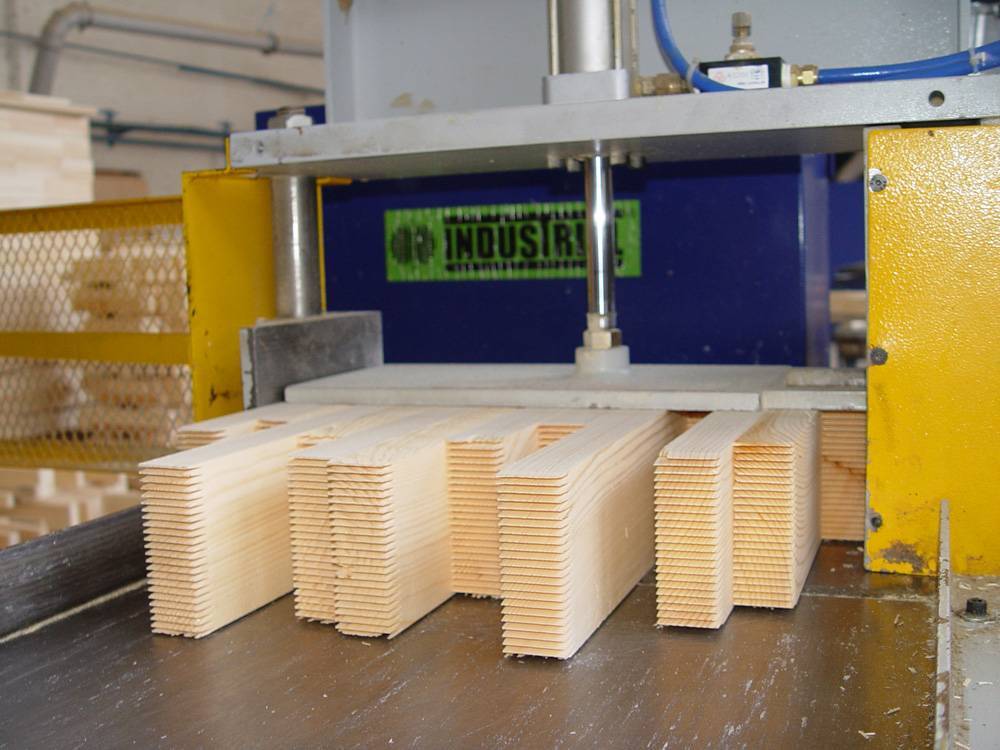

Пневмо- или гидропрессы

После того как ламели простроганы, их необходимо склеить в брус. Ламели укладываются в пакет с учетом разнонаправленности волокон. Такое взаимное расположение позволяет компенсировать напряжения внутри волокон, возникающее под воздействием перепадов относительной влажности воздуха и температуры. Ламели промазываются специальным клеящим составом и помещаются под пресс, чтобы склеивание происходило под постоянным давлением. При серийном и массовом изготовлении окон из дерева используют пневматические или гидравлические прессы. В единичном производстве окон из дерева достаточно ручного пресса с винтовым приводом. Под давлением ламели выдерживаются до полного высыхания клеящего состава, после чего клееный брус поступает на участок механической обработки.

Склеивать ламели в брус необходимо не позднее 24 часов с момента их строжки. В противном случае естественные поры древесины закрываются смолами и забиваются пылью, что отрицательно сказывается на адгезионных свойствах клеящего состава.

Для полной полимеризации клея после прессования брус должен вылежаться в течение 48 часов при температуре окружающей среды не менее +15°С.

Производство деревянных евроокон — как начать своё дело?

Может показаться, что для начала бизнеса по изготовлению современных оконных рам со стеклопакетами много не нужно: достаточно запастись древесиной и фурнитурой, и приобрести недорогое оборудование для производства деревянных евроокон. Такое мнение правдиво лишь отчасти: комплектующие, материалы и техника – это лишь верхушка «айсберга». Для получения стабильных доходов необходимо не только обеспечить высокое качество продукции, но и придерживаться определённого технологического процесса.

Как составить бизнес план?

Как и в любом другом бизнесе, основой основ является бизнес план производства деревянных евроокон. Не будем останавливаться на тонкостях экономических расчётов — они индивидуальны в каждом отдельном случае. Главное — определится с суммой начальных капиталовложений и реально оценить возможности по выполнению заказов.

С капиталом всё просто – от его размера зависит, можно ли будет сразу наладить крупное «дело», заранее закупив специальное деревообрабатывающее оборудование по производству евроокон и все необходимые материалы, или же при изготовлении деревянных переплётов, на первых порах, придётся использовать маломощный ручной инструмент и приступать к работе только после получения предоплаты

С поиском заказчиков ситуация сложнее: важно учесть и конкуренцию, и возможность получения сложных, так называемых «неформатных» заказов, и разнообразные форс-мажорные ситуации

И хотя рентабельность производства деревянных евроокон действительно высока – при продуманном производственном процессе и соблюдении стандартов, затраты начнут окупаться уже через несколько месяцев после начала работы столярного цеха — увеличение производства, изменение ассортимента и расширение рынка сбыта оправданно только после усовершенствования производственных мощностей. А значит без специализированных станков и вспомогательного оборудования не обойтись. И выбирать технику стоит предельно внимательно.

Оборудование для обработки древесины

Станки для производства деревянных евроокон условно делятся на два типа: основные и вспомогательные. К первому относятся сушильные камеры, гидравлический пресс (вайм) и строгальное оборудование. Ко второму техника, необходимая для создания и обработки деревянных заготовок. В эту группу входят:

- фуговальный станок для калибровки профиля;

- шлифовальный станок типа ШЛПС или же калибровально-шлифовальный станок;

- фрезы для производства деревянных евроокон.

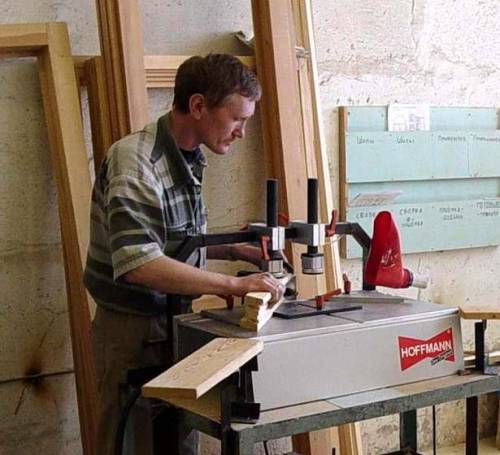

Если же планируется работать по индивидуальным ( эксклюзивным) заказам, ориентируясь исключительно на выпуск небольших партий евроокон, достаточно будет только углового обрабатывающего центра. Этот агрегат, без смены рабочего инструмента, позволяет совершать такие операции, как формирование шипов и проушин, «крой» бруса по длине, фрезеровку продольных профилей, независимо от их размера и конфигурации. Главное, чтобы древесина отвечала установленным стандартам качества.

Виды профиля и особенности его обработки

Наиболее часто используемый профиль для производства деревянных евроокон – клееный брус. К его достоинствам относятся низкая стоимость, прочность и устойчивость к деформациям. Рамы из обычного массива лиственных и хвойных пород дерева или особо ценных сортов (эвкалипта, меранти и т.п.) изготавливаются преимущественно по желанию заказчика: из-за дороговизны и сложности обработки ставить такие материалы «на поток» не выгодно.

Особое требование предъявляется к долговечности древесины. Согласно действующих стандартов качества при производстве деревянных евроокон без качественных пропиток, придающих оконному переплёту устойчивость к воздействию грибков, насекомых и огня, не обойтись.

По сути это отдельная статья расходов, поскольку необходимо использовать сразу несколько видов специальных средств.

| На сегодняшний день наиболее популярные пропитки для производства евроокон из дерева — Guilosa, экологически чистые эмульсии на водной основе. |

Экономить на них не стоит – спрос на окна из древесины, при создании которых использовалось минимальное количество химикатов, в настоящее время очень высок.

Не смотря на популярность пластиковых стеклопакетов, евроокна из дерева пользуются особым спросом. Новейшие технологии и современное оборудование позволяют изготавливать практически идеальные оконные переплёты – не только надёжные и долговечные, но и безопасные для здоровья и окружающей среды. Именно поэтому их производство является выгодным и быстро окупаемым бизнесом.

Немного о ЧПУ и его пользе

Оборудование с числовым программным управлением выполняет работу очень быстро. Благодаря удобному расположению элементов управления и пневматическим упорам ещё и качественно

Важно, что от специалиста не требуется квалификация и обязательные знания. Станки с ЧПУ признаны среди специалистов благодаря своим свойствам

К главным их преимуществам относят следующие показатели:

- инструмент заменяется автоматически;

- обе стороны двери обрабатываются с максимальной точностью;

- некоторые опции запускаются с пульта управления фрезером;

- обрезная фреза работает со скоростью около 20 погонных метров в минуту;

- фигурная фреза работает со скоростью 15 метров в минуту;

- шпиндель разгоняется и останавливается за 4 секунды.

Станки с ЧПУ устанавливаются на прочную сварную раму. Главное требование при их расположении — исключить любую вибрацию.

Позиционирование осуществляется по четырём осям, некоторые модели оснащают парой серводвигателей мощностью от 400 до 1500 Вт.

Качественное оборудование одинаково аккуратно обрабатывает массив дерева и прессованную плиту. Для оптимальной работы требуется мощный шпиндель — не менее 5 кВт. Удобнее, если он имеет воздушную систему охлаждения. Более точное позиционирование обеспечивается шарико-винтовыми парами. Наиболее современные модели оснащаются лазерным сканером.

Важно помнить, что есть также определённый список деревьев, из которых запрещено изготавливать как двери, так и окна. Согласно списку, опубликованному FSC, к ним относят плодовые деревья, карельскую берёзу, палисандр, махагон, падук, афромозия, сандал, мербау и розовое дерево

Эти породы относятся к списку запрещённых для вырубки на территории нашей страны.

В случае, если клиент просит в частном порядке создать для него окна или двери из этих редких деревьев, специалисты рекомендуют предложить другие альтернативные варианты. Они будут более комфортными в эксплуатации и прослужат значительно дольше.

Текст: Кира Генеральская

Статья опубликована в журнале Лесной комплекс №5 2017

Зарубежные производители оконной фурнитуры

На российском рынке пластиковых окон сложилась высокая конкуренция. Значительная часть комплектующих производится на территории страны, поэтому санкционные ограничения не окажут на него значительного влияния. Большинство ведущих производителей стремятся изготавливать собственную фурнитуру для пластиковых окон; рейтинги учитывают такую особенность, так как составляются на основе отзывов покупателей.

Производство многих зарубежных брендов организованно в России

Производство многих зарубежных брендов организованно в России

Также в рейтингах учитываются характеристики продукции, ведь качество запорных и открывных механизмов напрямую влияет на срок эксплуатации окна и комфорт его использования. При сравнении фурнитуры для пластиковых окон, какая лучше, полезно ориентироваться на следующие данные, актуальные для 2022 года:

- Maco. Австрийская фирма с историей, образованная в 1947 году, известна качественной обработкой металлических деталей специальным несмываемым воском. Фурнитура отличается высоким уровнем износостойкости, внешний вид сохраняется без изменений в течение 10-15 лет. Единственный недостаток – высокая стоимость.

- Roto. Давний конкурент Maco из Германии, работающий под лозунгом «умные решения для пластиковых окон». Продукция постоянно совершенствуется, компания не боится выставлять ее в шоу-румах для непосредственного ознакомления. Плюсы: большой выбор и отсутствие люфта у ручек. Минусы: фурнитура не продается конечному потребителю. Есть вопросы по дизайну некоторых рукояток.

Один из вариантов зарубежной фурнитуры

Один из вариантов зарубежной фурнитуры

- Siegenia-Aubi. Это подразделение KFV предлагает более 15000 позиций замков и запорных систем для пластиковых, деревянных, алюминиевых окон в элитном и среднем сегменте. Фишка фурнитуры – запирающиеся системы с элементами качения, а не трения, что оборачивается уменьшением износа. Минус: стоимость трудно назвать привлекательной, некоторые важные детали (ответные планки) делают только из пластика.

- Winkhaus. Компания известна серией AutoPilot с повышенной защитой от взлома и коррозии. Механизм проще и надежнее, чем у конкурентов, так как выполнен из меньшего количества деталей. Плюс: фурнитура изготавливается из высокопрочной стали, не требует инструмента для регулировки, что удобно, если окон много. Минус: тугая, с посторонними звуками, работа некоторых систем.

Ремкомплект привода ручки фурнитурной системы фирмы WinkHaus

Ремкомплект привода ручки фурнитурной системы фирмы WinkHaus

- Gretsch-Unitas. Немецкий производитель, четверть века работающий на российском рынке. Предлагает оконную фурнитуру для пластиковых окон, с рейтингом выше среднего, включая широкий ассортимент ручек, что позволяет подобрать их форму и цвет под дизайн жилья. Металлические детали защищены от ржавчины специальным напылением, есть качественная фурнитура параллельно-сдвижного типа. Распространению мешает необходимость обслуживания два раза в год.

- Kaleva. Фирма организовала полный цикл: не только производит, но и поставляет и устанавливает окна. Интересная разработка – стекло Privateglass, способное становиться матовым по команде с пульта. Благодаря полному циклу продукция удешевляется для конечного потребителя, однако уровень качества на дочерних предприятиях иногда не дотягивает до нормы.

Ассортимент ручек для любого дизайнерского решения

Ассортимент ручек для любого дизайнерского решения

Об экскурсии на завод Maco в следующем видео:

- KBE. Компания предлагает ПВХ-окна с приятным соотношением цена-качество. Несмотря на умеренный ценник, у окон хорошая репутация, так как на производстве организован жесткий контроль качества. Проблемы могут возникнуть, если во время монтажа не соблюдалась технология.

- Deceuninck. Бельгийский производитель, предлагающий надежные и безопасные с точки зрения экологии ПВХ-профили. Еще одна фишка – морозостойкость продукции, рассчитанной на морозы до -60°C. В отзывах отмечается надежная фиксация окон в любом положении, а также удобные ручки. Неоправданно много материала тратится на упаковку.

- Veka. Компания занимает лидирующие позиции среди немецких производителей, предлагает профили, соответствующие европейским стандартам. Среди особенностей – надежная антивандальная фурнитура и защита от взлома, не имеющая аналогов на российском рынке, а также уплотнители, не боящиеся перепадов температур.

Установка уплотнителя на арочное окно

Установка уплотнителя на арочное окно

С чего начать оконный бизнес?

Чтобы приступить к реализации бизнес идеи по производству деревянных окон, надо подготовиться, то есть вникнуть в технологию процесса, изучить ассортимент и узнать своих конкурентов. Затем определиться с деревом, из которого будет окно

Это важно. Ведь от правильно выбранного материала зависит качество продукции

Можно посоветовать начинающим бизнесменам, обратить внимание на ангарскую сосну или лиственницу. По сравнению с дубом, они легче, также устойчивы к гниению и отличаются прочностью

Закупать качественное дерево лучше у одного проверенного поставщика.

Следующий шаг, оборудование. Не стоит на нем экономить. Станки должны быть новыми и современными, чтобы не было сбоев в производстве. Их два: профилирующий станок и шипорезный. Стоимость не превышает 1 миллиона рублей. Также понадобится несколько дополнительных инструментов.

Обязательно приобретается линия для сращивания, чтобы исключить брак, и пресс для клееного бруса.

И последнее, наладить собственное производство стеклопакетов. Для сушки дерева понадобятся сушильные печи. Это дорогое оборудование, 50 тысяч долларов. Но оно необходимо для технологического процесса. Можно, конечно, приобретать уже готовые стеклопакеты.

Для снабжения сырой древесиной покупаются делянки. Это последнее приобретение. Некоторые начинающие предприниматели желают войти в оконный бизнес с минимальными вложениями, экономя свой стартовый капитал.

Изготовление окон

Резка бруса на заготовки определенного сечения и длины.

Обработка заготовок на фрезерных станках. В результате получаются профилированные элементы рам и створок с пазами по длине и с торцов.

Сборка рам и створок из профилей.

Шлифовка и грунтовка окна – в качестве подготовительных операций к покраске.

Вырезка (фрезерование) посадочных мест под фурнитуру.

Пропитка окна водоотталкивающими и антисептическими составами.

Покраска и сушка.

Установка стеклопакетов и фурнитуры, навешивание створок.

Соединение профилей в углах при сборке рам и створок может осуществляться двумя способами – шипом и механическим. В первом случае профили, имеющие с торцов ряд шипов и пазов, соединяются с помощью клея.

При механическом способе соединение производится посредством стальных, деревянных или пластиковых втулок-штифтов, запрессовываемых в углы с двух сторон.

В деревянных окнах могут использоваться системы затворов без импоста (перегородки между створками). Затворный механизм в этом случае устанавливается прямо в створки, что позволяет им соединяться непосредственно друг с другом.

Используемые стеклопакеты могут иметь различные виды стекол – обычные, триплекс, зеркальные, энергосберегающие, тонированные, матовые.

Пилы для резки профиля ПВХ

Любое производство начинается с изготовления заготовок. При производстве оконных блоков такой процесс тоже неизбежен, ведь от качества оборудования, в частности, отрезных пил, зависит точность и качество заготовок. Выбирать пилу рекомендуется исходя из производительности цеха и, конечно же, от требований заказчика качества окон.

Рис. 2. Двухголовочная фронтальная пила для изделий ПВХ

Рассмотрим еще некоторые виды отрезных станков.

Станок SK-450

Пила для серийной резки ПВХ с подающим нижним диском. Она применяется в массовом производстве для многочисленной резки заготовок, различных закладок и других соединений.

Станок смонтирован на надежной стальной раме с одной пильной головкой и дисковой пилой Ø 450 мм. Распиловка заготовки производится в автоматическом режиме после фиксации изделия со следующими параметрами:

- Погрешность разреза по всей длине заготовки – 0,1 мм;

- Наименьшая длина отрезаемой заготовки – 5 мм;

- Наибольшая длина неподвижного отрезаемого изделия – 600 мм;

- Наибольшая длина реза при движении заготовки – 1000 мм.

В результате введенной программе обеспечения системы управления, технологический процесс полностью автоматизирован.

Пила Yilmaz DC 421 MS

Это современный универсальный станок рассчитан для резки одной или двумя дисковыми пилами изделий из пластика. Правую головку с пилой можно выставить на любой размер посредством маховика.

Для резки под углом от 45 до 90 градусов пилы настраиваются ручным способом. Диск с размером Ø 450 мм позволяет производить распил двух заготовок одновременно.

Пила Yilmaz DC 421 PB

Данная модель используется для резания заготовок из ПВХ. Параметры, необходимые при изготовлении оконных блоков можно заложить в систему управления, как прямым путем, так и через USB интерфейс.

На двух головках установлены дисковые пилы Ø 420 мм, закрытые защитными кожухами. В памяти программного управления станком сохраняется до 60 тыс. операций по распиловке изделий.

Подача пил осуществляется через гидравлику и пневматику, и она регулируется, что дает возможность плавного перемещения изделия и соответственно, получается чистый пропил.

А также существуют другие станки для резки заготовок из ПВХ, такие как: SDT 275; SC 550 P; ACK 420; CK 411, но их устройство конструктивно одинаковое и различие лишь в некоторых характеристиках.

Этапы производства деревянных окон

Технология производства для малых и средних предприятий существенно отличается от той технологии, которая применяется на огромных предприятиях. Это обусловлено тем, что частные предприниматели для производства деревянных конструкций закупают готовый клееный брус и приступают сразу же к изготовлению окон, миновав все этапы заготовки и обработки дерева.

Для небольшого бизнеса технология производства окон состоит из следующих этапов:

- Шлифовка готовых брусьев и изготовление профилей заготовок для будущих оконных конструкций.

- Сбор профилей в единую конструкцию.

- «Подгон» конструкции по периметру.

- Шлифовка готовой рамы в три этапа (станок, шлифовальные машинки, шлифшкурка).

- Обработка древесины специальными защитными веществами и декорирование.

- Финишная шлифовка и монтаж резинового уплотнителя.

- Остекление оконной рамы.

- Проверка на качество.

- Упаковка.

Технология производства

Основная масса производителей применяет готовый сращенный брус, что позволяет удешевить стоимость и сократить технологический цикл.

Просушка древесины

Начинается процесс с дозревания древесины. В сушильных камерах материал находится от 2 до ч14 дней в зависимости от первоначального уровня влажности. На выходе влажность досок должна быть 10-12%.

Процесс изготовления окна

Фрезеровка деревянных досок

С досок снимается тонкий слой древесины для выявления недостатков. Все изъяны отмечаются специальным маркером. Сырье направляется на обрезной станок, в котором с помощью фотоэлементов считываются метки. Машина удаляет дефекты, сортирует готовый материал по длине. Длинные отрезы применяются в производстве изделий, в которых недопустимо наличие изъянов. Мелкие отрезы идут на сращивание.

Работа на станке

Сортировка и склейка ламелей

Деревянные пластины (ламели) сортируются по следующим признакам: цвет и структура материала. Затем идут на станок по изготовлению бруса.

В торце каждой ламели проделываются минишипы (пазлы), они смазываются клеем и соединяются в полосы. Длина полос до 6 метров. Далее ламели склеивают в оконный брус и помещают под пресс.

Подготовленные заготовки для будущего окна укладывают по особым правилам во избежание дальнейшей деформации окон.

Профилирование заготовок

На основной станок производства профилей подаются отшлифованные брусья. На этом этапе будущему окну задается профиль под пазы и стекло.

Изготовление конструкции

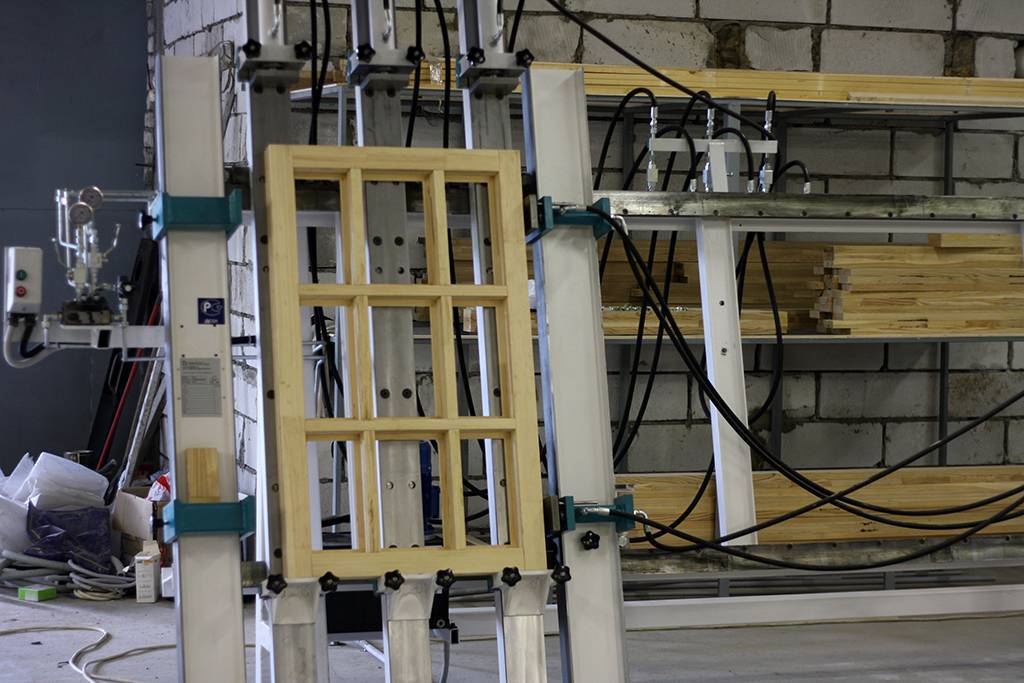

Из заготовленных профилей собирается окно по необходимым размерам. Склеенные конструкции фиксируются на прессе. На этом этапе осуществляется контроль за диагональностью профиля и качеством склейки.

Затем в створках проделываются фурнитурные пазы, а основная коробка фрезеруется под подоконник.

Подготовка каркаса

Склеенные рамы шлифуются в три этапа:

- на шлифовальном станке;

- шлифмашинками;

- вручную.

На следующем этапе проходят процессы пропитки и декорирования рам. После обработки деревянный профиль нужно просушить двенадцать часов.

В заключение окно еще раз шлифуется и отправляется на монтаж фурнитуры и стеклопакетов.

Остекление и крепление фурнитуры

Этот процесс осуществляется вручную. При помощи шуруповертов крепится фурнитура оконных петель и запоров. Затем устанавливается стеклопакет, который фиксируется, все щели заполняются специальным составом из силикона. Далее проводится монтаж наружной рамы с помощью штапиков. Все стыки еще раз герметизируются силиконом.

Готовое евроокно направляется на проверку качества. На этом этапе также происходит регулировка створок. Далее окна упаковывают в пленку.

Этапы производства

Производство окон из дерева – трудоемкий многоэтапный процесс, требующий наличия качественного сырья, специализированного оборудования и обученных специалистов.

Раньше рама из цельного куска дерева деформировалась в ходе эксплуатации. Современная технология склеивания бруса позволяет повысить срок службы деревянных окон до 100 лет.

Последовательность изготовления деревянных окон следующая:

- просушка;

- распиловка на ламели;

- их сортировка и склейка в брус;

- шлифовка заготовок, изготовление профилей;

- сборка окна;

- шлифовка рамы;

- пропитка антисептиком и покраска;

- установка фурнитуры;

- установка стеклопакета и штапика;

- герметизация силиконом.

Первичная обработка сырья

Первые этапы производства – просушка, распиловка и склейка ламелей в брусья – обычно проходит в регионах лесозаготовки, так как для размещения фрагментов будущих окон из дерева требуется завод с большой цеховой площадью. Там спиленный «кругляк» будет сушиться в специальной камере, затем дробиться на ламели и склеиваться под прессом в брусья.

Просушка нужна для снятия давления внутри волокон и предупреждения растрескивания при дальнейшей обработке. Контроль над сушкой компьютеризирован; для каждой породы разработана отдельная программа.

По достижении влажности примерно 10%, древесину, идущую на изготовление рам для окон из дерева, оставляют отлеживаться в хранилище.

После распиловки ламели строгают и обрезают до определенной длины. Они сортируются, удаляются природные дефекты. Чтобы ламели получились идеальными, с обеих сторон нарезаются шипы, затем бруски совмещаются и склеиваются, и еще раз стругаются. Ламели проклеиваются и помещаются под пресс на несколько десятков часов. Таковы методы изготовления бруса. В готовом виде его развозят по крупным городам, и он поступает на склады производителей окон, где подвергается дальнейшей обработке.

Профилирование и нарезка заготовок

Из бруса делаются оконные профили. В зависимости от сложности будущего профиля, брус проходит различное число этапов обработки. Процесс фрезеровки деревянного окна проходит под управлением компьютера. Но изготовление нестандартных деревянных окон зачастую требует ручной корректировки.

Превращение откалиброванных до размера 78*78 брусьев в стандартные окна происходит на специальном угловом станке. Обычно его достаточно для изготовления всех заготовок и манипуляций для оснащения окон:

- створок всех типов;

- оконных коробок;

- врезных горбыльков;

- импоста.

Сборка

Деревянные окна собираются на станке с применением гидравлического пресса. Тут под контролем работников собираются створки, коробки, приклеиваются шипы и пазы. Затем окно сохнет 24 ч. После просушки в сворку / оконную коробку врезается импост.

Шлифовка, пропитка антисептиком и грунтовкой, окрашивание

Собранное изделие неоднократно шлифуют, сначала на станке, затем вручную, пропитывают защитными растворами от влаги, гниения, ультрафиолета, появления плесени, грибка и насекомых, несколько раз грунтуют, причем грунтовка осуществляется либо вручную, либо путем погружения всего изделия в емкость с раствором. После нанесения каждого слоя грунтовки изделие подшлифовывается.

Окрашивают окна в 2 слоя методом распыления лака / краски. Качественные лакокрасочные покрытия от немецких и финских производителей содержат минимум летучих веществ и растворителей, что делает их безопасными для здоровья, огнестойкими и повышает долговечность, но и цена таких окон возрастает.

Просушка после окраски длится ровно двое суток.

Установка фурнитуры, уплотнителей и стеклопакетов, забивка штапиков

На подготовленные окна устанавливается выбранный заказчиком вид фурнитуры. Хорошей считается австрийская фурнитура MAYER & Co с механизмом щелевого проветривания.

Если говорить об уплотнителях, то специалисты советуют выбирать двухконтурные немецкие изделия марки DEVENTER из термопластичного эластомера.

Стеклопакет монтируется вручную на горизонтальном станке. Затем мастер забивает при помощи специального пистолета штапик.

Герметизация и упаковка окон

Все швы обрабатываются силиконом. В конце с окна стирается пыль, его упаковывают по углам в картон и обертывают термоусадочной пленкой.

Преимущества деревянных евроокон

Деревянные конструкции имеют ряд очень весомых преимуществ перед искусственным материалом:

• Экологические свойства материала не уступают пластиковым рамам. Используемые в изготовлении деревья тщательно отбираются и выращиваются в специально отведенных местах. Каждая фирма стремиться добиться соответствия с ГОСТом, а также предъявляет свои индивидуальные требования. Деревянные брусья перед сборкой обрабатываются экологически безвредными растворами, которые защищают материал от старения и воздействия природных факторов;

• Ремонт и реконструкция евро окон из дерева осуществляется намного легче, чем ремонт пластиковых рам. Также минимизируется риск появления трещин и надколов;

• Изготовленные по стандарту евро окна обладают высокими теплоизоляционными свойствами, несравнимыми с пластиковыми изделиями. Низкая теплопроводность не дает образовываться конденсату;

• Современные деревянные евро окна имеют повышенные свойства шумоизоляции. Параметры звуковой защиты зависят от качества уплотнителя и стеклопакета. Окна, изготовленные по евро стандартам, имеют двухкамерный стеклопакет, чем превосходят предыдущее поколение деревянных изделий;

• Деревянные конструкции обладают высокими свойствами воздухообмена, они нормализуют объем кислорода в комнате, поддерживают естественную степень влажности. Материал имеет мелкие поры по всей структуре, что способствует естественному обмену влаги и кислорода. Нанесение специальных растворов на раму окна никак не влияет на способность древесины «дышать»;

• Евро окна из дерева намного устойчивее к огню, чем пластик. При возможном горении древесина не выделяет токсичных паров и кислотных газов. Ко всему, евро конструкции снабжаются огнезащитным стеклом, которое при пожаре может удержать его распространение до 90 минут;

• Деревянные конструкции также обладают долгим сроком эксплуатации и повышенной надежностью. Евро окна устойчивы к температурным перепадам, их покраска производится из высококачественного материала.

Краски делаются на основе водяных растворителей, что отражается на их способности пропускать водяные пары. Качество цвета не теряется даже под воздействием ультрафиолета.

Сварочные станки для ПВХ

Сварочные станки предназначены для расплавления двух сопрягаемых заготовок и последующего соединения их между собой под высоким давлением. Они бывают с ручным, полуавтоматическим и автоматическим управлением.

Рис. 3. Двухголовочный сварочный станок

РС-2 для окон ПВХ (Россия)

Устройство сварочное для пластиковых окон применяется для соединения изделий ПВХ путем сваривания под прямым углом. У агрегата имеются кулачковые зажимы заготовки.

А также станок снабжен регулируемым микроконтроллером, который может обеспечивать температуру при работе от 0 до 340 градусов. К тому же на пульте находится световая и звуковая сигнализация, предупреждающая о готовности изделия.

Yilmaz DK 502 – агрегат с двумя головками

Сварочный станок предназначен для спаивания изделий из ПВХ под разными углами без участия человека.

У него имеются следующие режимы:

- Автоматический зажим заготовки до начала обработки и такой же разжим в конце сварки;

- Установлен таймер для сварки изделия;

- Выбор определенной температуры от заданных параметров.

Устройство это способно сваривать одновременно две пары сопрягаемых изделий, причем правой головкой – под разными углами. Имеет также пневматический прижим – отжим заготовки по заданному времени. Автоматическая регулировка температуры в зависимости от заданных параметров.

Станок Kaban BB 2030 с двумя головками.

Используется при спаивании двух изделий из ПВХ при температуре от 0 до 260 градусов. Агрегат имеет управляемую головку с ручным управлением, которая расположена с правой стороны станка.

На левой головке сварка ведется в диапазоне от 30 до 180 градусов, а на правой – от 30 до 90 градусов. По технике безопасности, зажим изделия производится в холодном состоянии. Допустимая толщина шва от 0,2 до 2 мм.