Материалы для производства

Приготовление полистиролбетона предусматривает использование цементной смеси и гранулированного полистирола (его можно заменить пенопластом). Подобное сырье характеризуется высокими теплоизоляционными свойствами, способствующими надежной защите постройки от промерзания. Показатели морозостойкости зависят от плотности бетонной смеси и основных добавок.

Список необходимых компонентов для производства выглядит таким образом:

- Цементная смесь марки М400. Если использовать состав высшей марки, раствор нужно разбавить песком в пропорциях 2:1.

- Пенополистирол. Компонент продается в строительных гипермаркетах.

- СДО — специальная добавка, которая добавляет в смесь воздух и способствует появлению воздушных пузырьков, повышающих теплоизоляцию.

- Пластификаторы. Концентрация этих добавок в составе определяется особенностями смеси.

Сырье для изготовления полистиролбетона

Технология производства полистиролбетонных блоков – это не сложный процесс, похожий на изготовление бетона и цемента. Раствор смешивается при строгом соблюдении пропорций и последовательности добавления компонентов.

В состав полистиролбетонных блоков входят следующие материалы:

- цемент от М300;

- песок;

- полистирол;

- древесная смола или мыльный раствор;

- вода.

Правильно разработать рецептуру и рассчитать точное соотношение элементов, входящих в состав смеси, может только квалифицированный технолог. Поэтому открывая производство необходимо позаботиться о наличии специалиста, контролирующего процесс изготовления продукции.

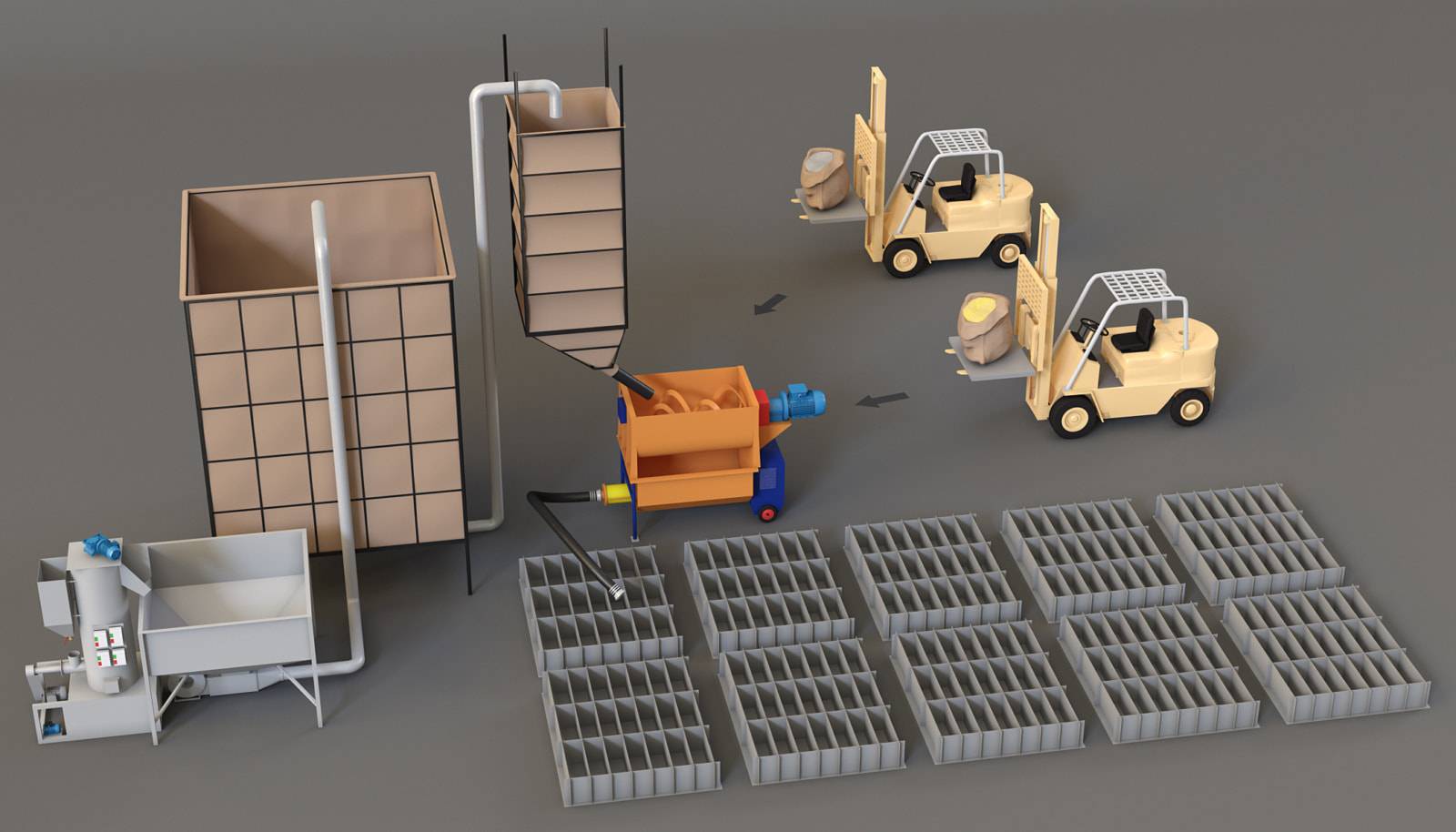

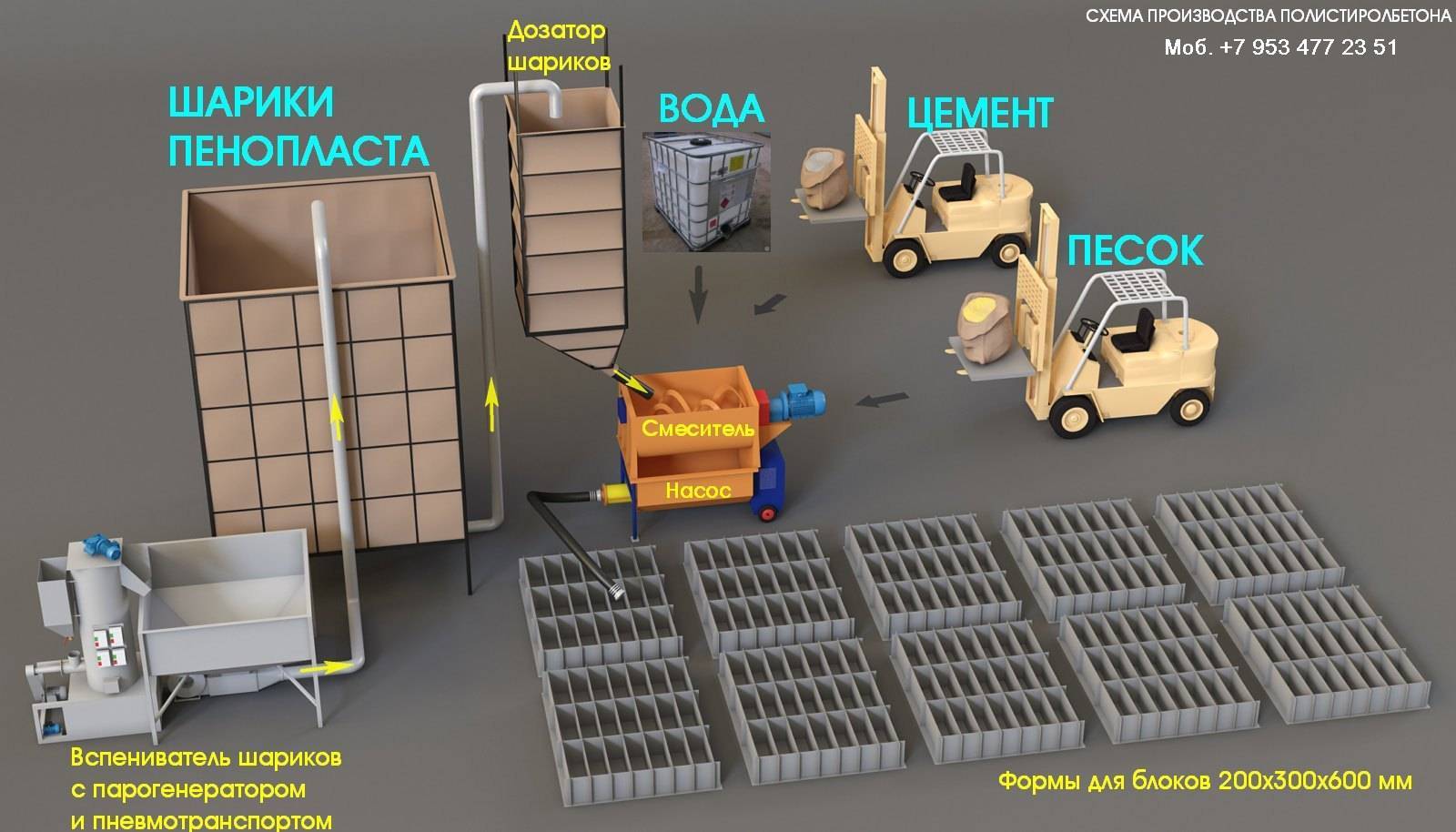

Технологическая схема производства полистиролбетонных блоков

Пошаговое изготовление полистиролбетона своими руками

Пропорции определялись объемом емкости, в которой производили замес. Мы использовали строительную бадью в 44 литра, а гранулы отмеряли ведром из-под краски в 10 литров. Плюс сверху горочка. Пошаговое изготовление одного замеса полистиролбетона:

ШАГ 1. В бадью отмеряем 1 кг воды. Он же 1 литр.

ШАГ 2. Добавляем 20 г хлористого кальция, предварительно разведенного в пластиковом стаканчике.

Внимание! Это вещество при растворении выделяет много тепла. Можно и сразу в бадью его кинуть

Но только размешать. Иначе пластик в месте, где будет горочка этих гранул, деформируется.

ШАГ 3. Следом добавляем щепотку фибры. Достаточно несколько раз наклонить бадью из стороны в сторону. Кальций растворится, а фибра распределится по дну.

ШАГ 4. Отмеряем на весах цемент.

ШАГ 5. Добавляем цемент в бадью и размешиваем миксером. Мы использовали шуруповерт со специальной насадкой.

ШАГ 6. После этого добавляем клей ПВА и размешиваем.

ШАГ 7. Далее насыпаем 11 литров гранул полистирола. Сейчас нужно хорошо поработать миксером.

ШАГ 8. Когда все шарики покрываются цементом, полистиролбетонная смесь готова.

Объемы укладки ПБ у нас были маленькие, поэтому работали шуруповертом. Хотя медлить с замесом не стоит.

Смесь схватывается быстрее обычного. В течение четырех дней я добавлял немного воды на уже застывший ПБ. Это было нужно из-за высокой температуры воздуха.

Для нас полистиролбетон стал открытием, поскольку бетон оказался намного легче, чем обычно. Всем известно, что самостройщики применяют другие технологии приготовления. В ход идут бетономешалки и даже ванны с лопатами. Мы же считаем, что однородность цементной смеси определяет итоговый результат. В дальнейшем можно рассматривать полистиролбетон в качестве основного при бетонировании или утеплении. Нужно только подумать об увеличении объема при производстве.

Как сделать в домашних условиях?

Подготовка: оборудование и материалы

Технология производства полистиролбетонных блоков практически ничем не отличается от правил изготовления других стройматериалов, содержащих бетон. Но прежде чем начать смешивать компоненты, следует определиться, какой марки изделие требуется для конкретных целей

Кроме этого, при замешивании смеси с полистиролом важно следить, чтобы составляющие массы тщательно перемешались и соединились между собой. Рекомендуется также подготовить оборудование для производства полистиролбетонных блоков

Строители советуют использовать для этих целей бетономешалку, которая качественно замешает многокомпонентную массу. Но можно обойтись и обычным миксером, однако перемешивать компоненты придется вручную, что трудозатратно.

Технология производства

Технология изготовления легкого стройматериала состоит из таких этапов:

- В емкость бетоносмесителя засыпать весь объем полистирола.

- В воде растворить пластификатор, влить в смеситель 1/3 раствора.

- Перемешать компоненты, подождать, пока гранулы полностью не смочатся, в противном случае они не сцепятся как надо с цементом.

- Добавить к массе весь портландцемент, затем вылить оставшуюся часть воды, с растворенным в ней пластификатором.

- Залить воздухововлекающую добавку, перемешивать состав 2—3 минуты.

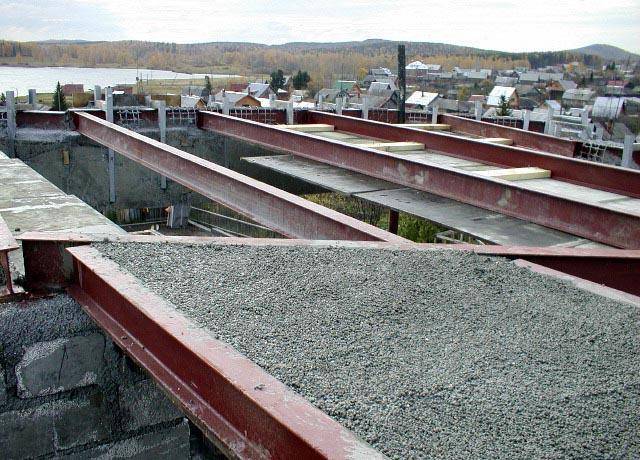

Готовый раствор можно сразу залить в опалубку, если в момент изготовления идет стройка. Если целью является производство блоков для возведения стен, тогда масса разливается в формы. Еще один вариант — заливка смеси монолитом, однако для его распила потребуется специальный станок, который поможет сделать ровные блочные элементы и избежать потерь изделия в виде опилок.

Преимущества полистиролбетонных блоков

Современный строительный материал обладает следующими положительными сторонами:

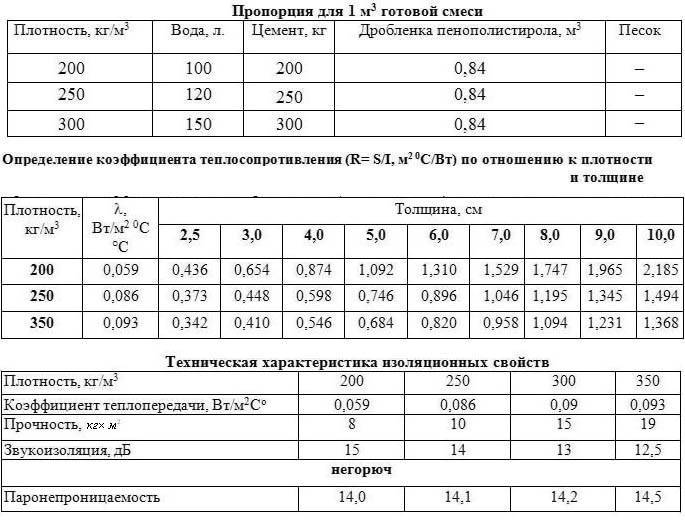

Теплопроводность

Полистиролбетон не требует дополнительного утепления, так как обладает более низким коэффициентом теплопроводности (в пределах 0,055-0,145 Вт/м Со), чем другие виды бетонов. Кроме этого уровень теплосбережения повышается, если увеличивается плотность исходного сырья. Соответственно, чем большей плотностью будут обладать строительные блоки, тем более высоким будет и уровень энергосбережения.

Прочность

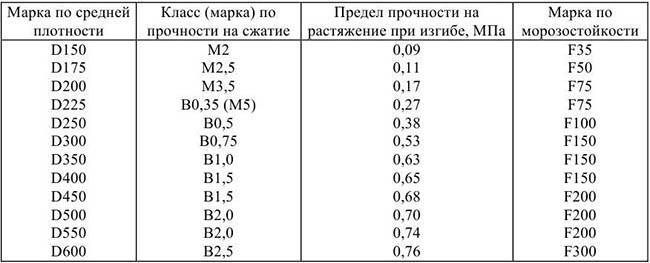

Легкий бетон обладает хорошими прочностными характеристиками: на сжатие (0,73-3,6 МПа) и на растяжение при изгибе (0,08-0,73 МПа). Класс прочности ПСБ составляет от В 0,5 до В 2,5. Исходя из этого, можно с уверенностью утверждать, что полистиролбетон – это пластичный и устойчивый к усадке бетон (не более 1,0 мм/м). Благодаря этому материал можно использовать для строительства монолитных стен.

Полезно! Блоки этого типа можно применять для строительства домов не выше 3 этажей.

Паропроницаемость

ПСБ обладают хорошей паропроницаемостью (способностью «дышать»), однако этот показатель зависит от плотности материала. Самый плотный состав D600 «выдает» показатель в 0,068 мг/ м·ч·ПА, а самая низкая марка D150 – 0,135 мг/ м·ч·ПА. Но даже при минимальном значении, уровень паропроницаемости у полистиролбетона выше, даже чем у древесины.

Удобство обработки

ПСБ обладают большими размерами (1 блок спокойно заменит 17 кирпичей) и точной геометрией. Благодаря последнему преимуществу толщина кладочного шва составляет порядка 3-5 мм.

Сам материал вы с легкостью распилите ножовкой. Все работы может выполнять один человек, так как, вес блоков минимален. Для самостоятельного возведения небольшого одноэтажного дома из ПСБ у вас уйдет 3-4 дня, при этом нет нужды в использовании дорогостоящей строительной техники. Кроме этого вы можете сэкономить на фундаменте, так как на него не будет оказываться больших нагрузок.

Также стоит выделить не менее важные плюсы блоков из полистиролбетона:

- ПСБ обладают очень низкой влагопроницаемостью (водопоглощение не более 4%), благодаря чему, при строительстве дома, вам не придется беспокоиться о гидроизоляции.

- При показателе плотности 200 кг/м3 блоки обладают показателями морозоустойчивости F 25 – F 100 (при 100-150 циклах замораживания/размораживания).

- При толщине материала 10 см, уровень звукопоглощение будет достигать 37 Дб.

- Устойчивость к образованию плесени и гнили.

Оборудование для производства

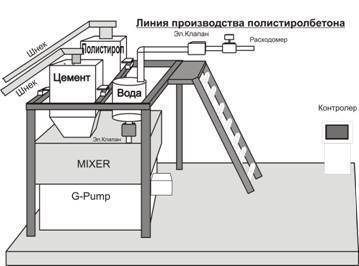

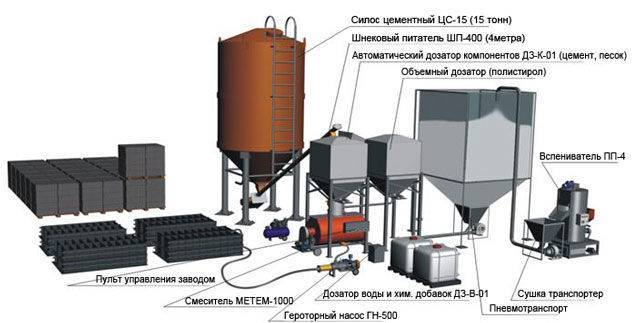

Первый цикл при производстве полистиролбетона происходит в специальном вспенивателе полистирольных гранул. Они в обычном виде подаются в вспениватель, затем под действием горячего пара набухают и приобретают необходимый диаметр. После чего гранулы отправляются в специальную сушильную камеру. А дальше полистирол отправляют в бункер вылеживания, где он достигает необходимой влажности. После чего по специальному пневмотранспорту попадает на следующий цикл производства.

Следующее производственное оборудование представляет из себя смеситель с дозатором, где происходит необходимое смешивание компонентов. Сначала в смеситель наливают воду, где ее смешивают с необходимыми пластификаторами и ускорителями схватывания. Предварительно вода нагревается до определенной температуры.

Далее цемент добавляется в дозатор, куда подается через шнек. После чего добавляется уже готовый полистирол в необходимых пропорциях.

Готовая смесь разливается в формы для полистиролбетонных блоков, перекрытий, перемычек и других строительных элементов. После чего они отправляются в сушильную камеру, где приобретают необходимую форму.

Стоимость в среднем по РФ

Для изготовления бетонных стеновых блоков из пенополистирола вполне подходит оснащение в части оборудования машин и механизмов стандартного завода железобетонных изделий (ЖБИ) или комбината строительных материалов и конструкций (КСМиК).

Дополнительное специальное оборудование — ёмкости для парового вспенивания стирольных гранул, резервуары для хранения жидкого пенообразователя вполне может быть изготовлено из деталей, отслужившего свое, оборудования.

Стоимость комплексов по производству блоков находится в пределах от 250 до 450 тыс. рублей при дневном выходе готовой продукции от 10 до 30 м³

Какими подручными средствами можно обойтись?

Для ручного изготовления на площадке используют недорогое оборудование, которое после завершения изготовления нужного количества стирольных блоков, может быть использовано для отливки плоских полистиролбетонных панелей для утепления стен подвалов, цокольных этажей, а также перекрытий и чердачной кровли. Также на нем можно формовать и получать керамзитобетонные, шлакобетонные, газобетонные блоки.

Обычно это бетономешалка небольшого объема. Большой объем разово приготовляемого раствора может не вырабатываться полностью, в результате начнется процесс схватывания прямо в мешалке («козление», как это явление называют строители) и могут возникнуть сложности с последующей ее очисткой.

Еще потребуется рабочий настил со столешницей из оцинкованной жести, иногда его довольно просто превращают в вибростол при помощи закрепления на нем вибробулавы с гибким валом или виброрейки. Опалубки или формы, которые могут быть индивидуальными для каждого блока, так и кассетные в которых количество разово отливаемых блоков может достигать 15 штук.

Все остальное относится к мелкому ручному инструменту — мастеркам, шпателям, лопатам, рулеткам, линейками строительным угольникам. Все это в большом количестве присутствует обычно на любой строительной площадке.

Ценовая категория

Цена на полистиролбетон относительно небольшая, по сравнению с другими строительными материалами из ячеистого бетона. Несмотря на это, полистиролбетон является лидером среди похожих блоков.

Цена за 1 штуку ПСБ:

| Размер блока (ДxШxВ) | Цена за 1 штуку |

| 588x138x300 мм | 106 руб. |

| 588x92x300 мм | 51 руб. |

| 588x300x380 мм | 282 руб. |

| 588x188x300 мм | 139 руб. |

Полистиролбетон в гранулах может иметь обозначение цены за один куб. метр. В этом случае цена зависит от марки материала.

Цена ПСБ за кубический метр:

| Марка ПСБ блока | Цена за 1 м3 |

| D-400 | 3790 руб. |

| D-500 | 4090 руб. |

| D-600 | 4390 руб. |

Чем выше марка материала, тем, соответственно, он дороже, тяжелее и прочнее

Недостатки

Однако кроме плюсов, пенополистиролбетон может иметь и важные недостатки. Среди них:

- Небольшая прочность крепления. Для монтажа дюбелей и анкерных крепежей понадобится использование бетонной смеси марки М150. Если упустить этот момент, элемент можно будет изъять руками. В продаже предлагаются специальные анкеры и дюбеля для полистиролбетона.

- Ухудшенная плотность. Подобная характеристика усложняет процесс монтажа окон и дверей, из-за чего материал может деформироваться, а фурнитура — просесть. При несоблюдении технологии монтажа по мере эксплуатации крепежные детали сильно расшатаются.

- Плохое сцепление элементов при незначительном содержании полистироловых гранул в составе.

- Необходимость проведения отделочных работ как снаружи, так и внутри постройки. Все поверхности из блоков нуждаются в дополнительном оштукатуривании, однако многие владельцы утверждают, что подобный материал плохо сцепляется со штукатуркой и приходится проводить обработку стен. Для наилучшего результата рекомендуется делать штукатурный слой на 1,5 см снаружи и 2 см внутри.

- Уязвимость к воздействию огня. Без надлежащей обработки блоки становятся хрупким материалом, который быстро воспламеняется.

- Недостаточная паропроницаемость. По этому показателю материал уступает газобетонным или пенобетонным блокам, из-за чего внутри постройки сохраняется микроклимат и влажность, а стены перестают «дышать». Для предотвращения негативных последствий необходимо обустроить функциональную вентиляционную систему.

Что собой представляет пенобетонный блок?

Пеноблок – это строительные блоки из вспененного бетона. Блоки имеют небольшие по размерам закрытые поры. Наличие пор делает материал очень теплым и влагоустойчивым.

Важно! Для изготовления пеноблоков используют только натуральные компоненты, поэтому этот материал уступает по экологичности только дереву. Для приготовления вспененного бетона используется:

Для приготовления вспененного бетона используется:

- портландцемент;

- песок;

- золошлак;

- алюминиевая пудра;

- вода;

- фиброволокно;

Все составляющие смешиваются. В приготовленном растворе алюминиевая пудра вступает в реакцию с водой, в результате чего образуются поры. Бетон увеличивается в размерах. После того как бетон застынет, его нарезают при помощи специального точного оборудования. Это позволяет получить блоки правильной геометрической формы. Отклонение от размеров допустимо не более чем на 2 мм. Благодаря этому, укладка пеноблока является несложным процессом.

Важно! Фиброволокно в составе пеноблока выполняет армирующее действие, поэтому в отличие от газобетонных блоков они отличаются прочностью

Обратите внимание! Существует и другой способ изготовления пеноблока. Приготовленный раствор разливают в специальные формы и ожидают полного затвердевания пенобетона

Кладка стен из полистиролбетона своими руками

Эти блоки имеют большой размер и малый вес. Поэтому производительность труда при выполнении кладочных работ с ними достаточно высокая. Стоит знать, что для кладки нужны тонкие швы. Их толщина для наружного слоя порядка 15 мм, а для внутреннего – не менее 20. Раствор необходимо делать из:

- цемента,

- воды,

- добавок для крепости,

- части вспененного полистирола.

Учитывая, что главный недостаток полистиролбетона в том, что он не слишком долговечен (через 20 лет после его изготовления начинается процесс разрушения), то кладка стен обязательно должна включать внешнюю обработку швов тем же раствором, что скреплял блоки между собой. Толщина стен обычно составляет один блок, поскольку этот материал очень теплый.

Клей для кладки полистиролбетонных блоков

Мастера рекомендуют добавлять в раствор для кладки специальный клей. Но лучше все-таки либо класть на цементный раствор либо на клей, то есть не смешивать эти материалы. Использование клея позволяет минимизировать «мостики холода», которыми являются кладочные швы, и тем самым уменьшить его расход.

Обычно клей обладает низкой теплопроводностью (она различна, от нее зависит цена, поэтому выбирать клей нужно исходя из этой характеристики и учитывая климатическую зону проживания). Также стоит учитывать, что клей идеален при возведении малоэтажных зданий.

Нагляднее о том, как класть полистиролбетонные блоки на клей:

Особенности строительства дома из полистиролбетона

Полистиролбетон замечательно теплый и легкий материал, но нужно знать, что его облицовка должна учитывать его особенности, в том числе теплопроводность. Это значит, что штукатурить надо раствором, который будет иметь паропроницаемость выше полистиролбетона. В противном случае через пару лет начнется отслаивание штукатурки.

Естественно, необходимо выполнять армирование. Для полистиролбетонных блоков лучше армировать каждый третий ряд. Стоит знать, что этот материал имеет не более 20 циклов морозостойкости поэтому если есть желание построить из него родовое гнездо, в котором потом могли бы жить правнуки, лучше поискать другой более долговечный материал.

Полистиролбетон для бани

Эти блоки с пенопластом в своем составе вполне могут послужить наружными стенами бани. Для внутренних, особенно для парной зоны, их лучше не использовать, так как полистиролбетон пропускает через себя газ и пар. А это не совсем экологически чисто для мест повышенной влажности. Для бани из полистиролбетона в зоне умеренного климата можно обойтись и без наружного утеплителя.

Что необходимо знать бизнесмену?

Если вы решили организовать бизнес по производству пеностиролбетона, то первым делом изучите свойства полистиролбетона, все нормативные документы. И подумайте о том, в каком виде вы будете подавать преимущества своей продукции потребителям.

От умения рассказать о положительных качествах «товара» будет зависеть и успех вашего бизнеса.

Хотя многих потребителей смущает легкость пенополистиролбетона, на практике, такие дома теплые и отвечают всем стандартам и нормам энергоэффективности. При строительстве, обязательно выполнение технологических условий кладки на клеевой слой и оштукатуривания фасада.

Состав и соотношение

Коэффициент теплопроводности зависит от плотности полистиролбетона, но находится он всегда в диапазоне 0,055-0,145 Вт/м·К. Хорошие теплоизоляционные свойства обеспечиваются за счет гранул. Для изготовления блоков используется гранулированный или дробленный полистирол, полученный из плит пенопласта. Лучше всего, если размер находится в диапазоне 2-4 мм. Самыми прочными получаются варианты, замешанные на гранулах кубической формы.

Различается полистиролбетон по структуре – она может быть плотной, с мелкими и крупными порами. В домашних условиях в основном изготавливают первый тип материала, так как для его производства не требуется специальное оборудование.

Циклов морозостойкости у полистиролбетона меньше, чем у других бетонных изделий. Если сделать блоки самому, то максимально возможный показатель морозостойкости не будет превышать F25, а у заводских – F25-100. Но этот недостаток перекрывается низким коэффициент теплопроводности, устойчивостью к солнечному излучению, плесени и хорошей степенью адгезии.

Бывает следующих видов:

- теплоизоляционный – D150-200;

- теплоизоляционно-конструкционный – D250-350;

- конструкционно-теплоизоляционный – D400-600.

Для строительства стен потребуется марка не ниже D500, для менее нагружаемых конструкций, например, перегородок, достаточно D300-D400. Если блоки полистиролбетона будут применяться только в качестве теплоизоляционного слоя, то D200-D300. Также раствор отлично подходит для заливки пола на втором этаже дома. Тогда нагрузка на перекрытия будет меньше, чем при заливке стандартной бетонной стяжки. Каждый третий ряд кладки необходимо армировать, чтобы конструкция получилась максимально прочной.

Этапы производственного процесса

Поскольку с материалом мы ознакомились, пришло время переходить к рассмотрению технологии производства. И начнем мы с перечня необходимого сырья и оборудования.

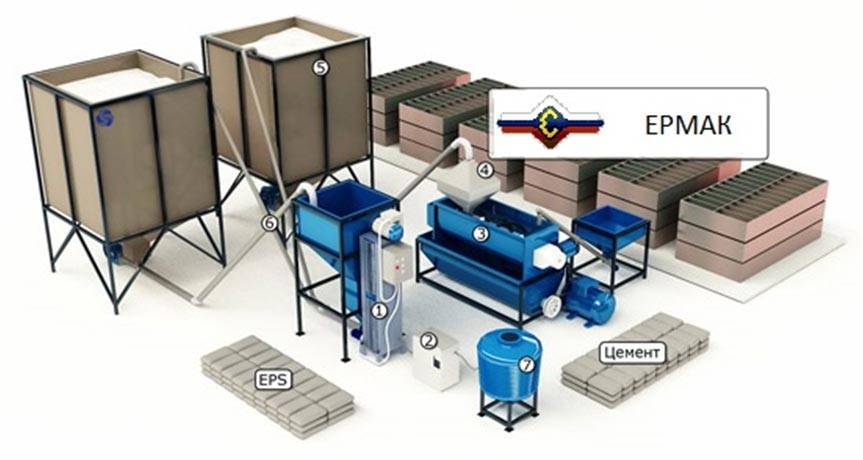

Необходимое оборудование и сырье

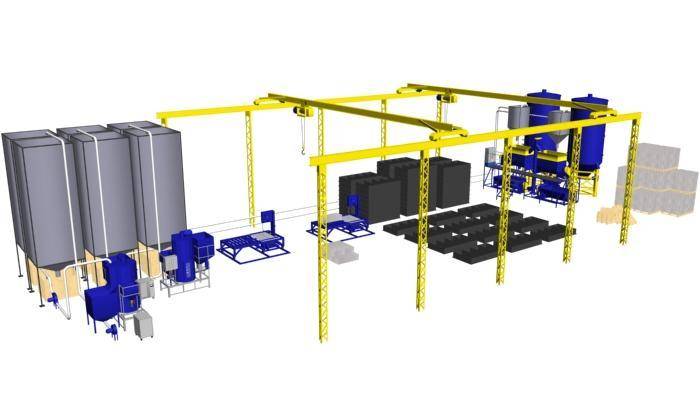

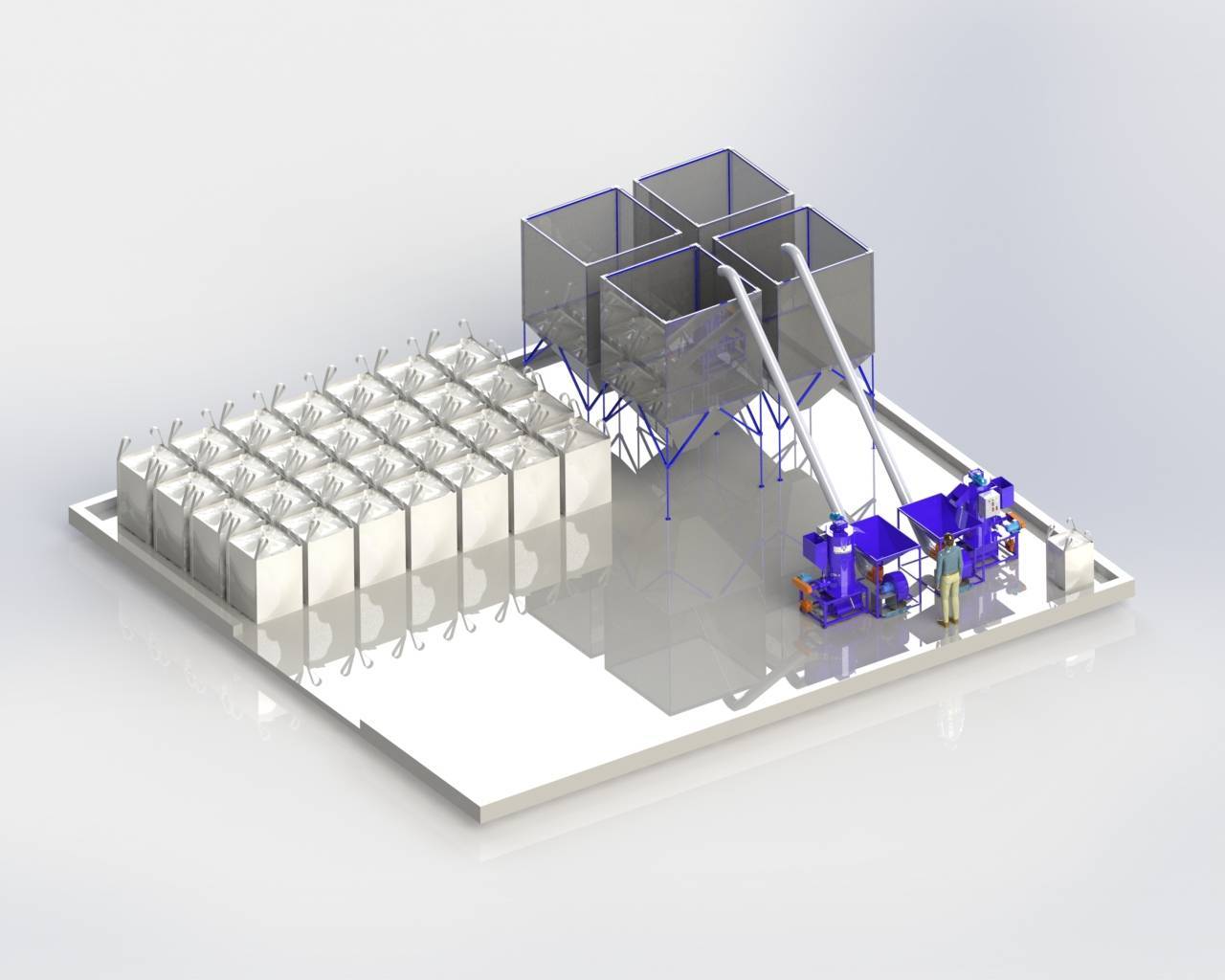

Производство полистиролбетонных блоков подразумевает приобретение одной из нескольких вариантов линий:

Линия конвейерного типа – максимально автоматизирована. Привлечение рабочих рук практически не требуется. Отличается высокой стоимостью и максимальной отдачей. Объемы производства, как правило, большие.

Изделия, произведенные на таком оборудовании, будут иметь хорошую геометрию и высокие показатели в связи с точным дозированием компонентов, и строгим соблюдением технологии.

Линия конвейерного типа класса эконом

Линия стационарного типа – более бюджетный вариант. Однако главными недостатками являются необходимость привлечения дополнительных работников и ограниченное количество выпускаемой продукции, которое не может быть столь большим, как при использовании конвейера.

Комплектность такого оборудования может быть выбрана любая. От наличия машин отчасти зависит результат — и это стоит учитывать.

Стационарная линия по производству полистиролбетона, фото

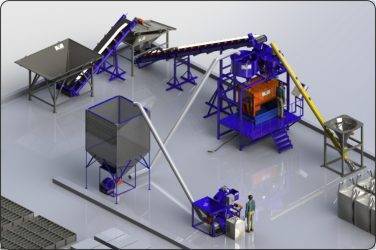

Для развития малого предпринимательства, либо при изготовлении полистиролбетона своими руками, отлично подойдет мобильная установка. Цена на нее невысокая, а производительность может достигать 30 м3 в сутки.

Недостатки использования установки следующие: большая вероятность погрешностей при взвешивании пропорций сырья, так как делать это придется самостоятельно; возможный перерасход компонентом вследствие отчасти ручного изготовления и неопытности.

Мини установка для производства полистиролбетона

Самый простой и недорогостоящий набор представляет собой комплект из бетономешалки, сырья и форм для изделий. В случае, если планируется выпуск изделий, превышающий объем в 25-30 м3 в сутки, потребуется приобрести пеногенератор, который сможет обеспечить бесперебойную подачу смеси.

Что касается состава, то основными компонентами являются, как уже говорилось: полистирольная крошка, цемент, вода и песок. В качестве добавки зачастую используется древесная смола.

Ориентировочные пропорции для изготовления полистиролбетонной смеси

Точной рецептуры не существует, есть только лишь рекомендации. Поэтому, присутствие в составе коллектива опытного технолога, при открытии бизнеса только приветствуется.

Это и есть одна из причин, в связи с которой изделия разных производителей могут серьезно между собой отличаться.

Описание технологии

Производство полистиролбетона может быть произведено одним из двух основных способов: литьевой или полусухое прессование.

Технология производства полистиролбетонных блоков методом литья предусматривает исполнение определенных этапов.

Инструкция выглядит так:

- Сначала в смеситель подаются ингредиенты в нужных пропорциях;

- Происходит смешивание;

- Готовый раствор разливается в формы, которые предварительно рекомендуется смазать специальным составом. Также подойдет машинное масло в разбавленном виде;

- По прошествии нескольких дней можно произвести распалубку изделий. Зимой придется ждать несколько больше;

- Марочная прочность достигается лишь через 28 дней, ранее этого срока блоки использовать в строительстве не рекомендуется.

В итоге, изделия получаются низкой или средней марки плотности. Основной порядок работ при заводских и домашних условиях, мало чем отличается помимо уровня автоматизации. Технология изготовления блоков из полистиролбетона одинакова в обоих случаях.

Полистиролбетонные блоки: технология производства посредством метода литья, схема

Разница будет заключаться в готовых изделиях. Изготовленный своими руками блок, наверняка будет не такой гадкий и ровный — скорее всего, геометрия его будет нарушена. Произвести блок высокой плотности самостоятельно также сложно.

Поскольку изделия ничем и никем не контролируются, точно заявить об их характеристиках не представляется возможным. Второй метод более эффективный и современный – это вибропрессование.

Сущность его заключается в следующем:

- Содержание цемента в растворе, как правило, повышено, а воды – понижено. Смесь получается очень густой.

- Используя вибропресс, изделия доводят до полусухого состояния.

- Следующим этапом является обработка блоков в сушильном шкафу.

Видео в этой статье: «Производство полистиролбетонных блоков: технология изготовления» содержит некоторую информацию об этапах процесса выпуска.

Технология изготовления полистиролбетонных блоков

Перед покупкой оборудования для изготовления блоков необходимо определиться с технологией их производства, что, конечно, зависит от стартового капитала. Существует два способа получения готовой продукции: литьевой и вибропрессование. Ниже приведены особенности и преимущества обеих методов.

- Литьевая технология. При использовании этого способа готовая смесь компонентов заливается в формы (кассеты) или опалубки, смазанные специальным составом. Готовые изделия проходят длительный процесс затвердевания непосредственно в литьевых формах. Продукция, получаемая таким способом, обладает низкой или средней плотность, что препятствует ее использованию в конструкциях с большими несущими нагрузками. Достоинством этой технологии является низкая цена оборудования и простота внедрения.

Технология вибропрессование. Этот способ использует при изготовлении полистиролбетонных блоков из жестких смесей с увеличенным объемом цемента и минимальным содержанием воды. Технология позволяет производить прочную продукцию высокой плотности, способную выдерживать большие нагрузки. Процесс формовки блоков проходит на вибростанках в специальных поддонах. После формовки готовая продукция сушится на открытом воздухе или в специальных термических камерах. Технология идеально подходит для изготовления высококачественных полистиролбетонных блоков в условиях серийного производства.

Марка блоков зависит от объемного содержания компонентов в исходной смеси и технологии изготовлении. Литьевая технология позволяет получать продукцию марок от D150 до D400, более прочные изделия марок D500 и D600 только с использованием метода вибропрессование. Как уже было сказано выше, выбор технологии производства полистиролбетонных блоков зависит от стартового капитала. Ниже будут рассмотрены обе технологии, с точки зрения организации бизнеса!

Руководство приготовления по шагам

Перед тем как начать делать полистиролбетон своими руками, нужно точно рассчитать марку бетона. Так как именно от нее зависит максимальная нагрузка, которую он сможет выдержать. Блоки с минимальной прочностью используются только в теплоизоляционных целях, а с повышенной для строительства несущих конструкций.

Для их производства понадобится цементный порошок, полистирольные гранулы, поверхностно-активные добавки и вода. Пропорции компонентов напрямую зависят от назначения материала. Если нужна марка D200, то потребуется смешать все в следующем соотношении: 16 кг цементного порошка М400, 0,1 кг поверхностно-активных добавок и 9 л воды.

Чтобы получить D500, перемешиваются компоненты в другой пропорции: 4,1 кг цемента, 0,08 кг поверхностно-активных добавок и 15 л воды. Чем больше пропорция цемента в составе, тем выше его прочностные характеристики, но тем меньше теплоизоляционные свойства.

Наличие поверхностно-активных добавок обязательно, так как они способствуют равномерному распределению гранул по всему объему смеси и обволакиванию их цементом. Чтобы уменьшить расходы цемента и уплотнить раствор, в него можно всыпать песок, но не более 15% от всего объема цементного порошка. Если вместо ПАД применяется обычное моющее средство, то на 10 л воды достаточно 0,05 л.

В качестве поверхностно-активных добавок используется древесная обмыленная смола, моющее средство (для посуды, шампунь) или пластификаторы. Применяются в соотношении 2% от всего объема цементного порошка. Чем меньше цемента, тем больше их требуется вводить. Перед добавлением пластификаторов, следует изучить их инструкцию, так как некоторые из них необходимо заранее развести с водой, а другие сразу же засыпаются в раствор при замешивании. ПАД не только способствуют равномерному распределению цемента по смеси, но и снижает риск растрескивания материала.

Чтобы полистиролбетон получился наилучшего качества, необходимо соблюдать соотношения компонентов и последовательность их ввода. Если планируется изготавливать блоки, то сначала сооружаются формы. Сделать их можно из фанеры или досок. Если основание, на котором будут стоять формы, ровное, то необязательно обустраивать в них дно.

Пошаговая инструкция:

- В емкость или бетономешалку засыпается цемент и вода, после чего все перемешивается до однородной консистенции.

- В смесь всыпается просеянный песок.

- Добавляются гранулы полистирола, но не весь объем сразу, а лишь часть. Как только раствор перемешивается до однородного состояния, высыпают следующую часть гранул.

- Вливается поверхностно-активная добавка или моющее средство.

Если изготавливаются блоки в формах, то их оставляют застывать на 1-3 дня. Время схватывания зависит от температуры в помещении и влажности. После вытаскивания из форм оставляют набирать прочность на 2 недели, потом можно приступать к их кладке. Если полистиролбетон производится в зимнее время, то после заливки раствора в опалубку его нужно оставить минимум на неделю.

Полезные рекомендации

1. Чтобы конструкция прослужила как можно дольше, советуется закрыть ее отделочными материалами для защиты от внешних воздействий (атмосферных осадков, пыли), например, штукатуркой.

2. Добавляя воду при замешивании, следует учитывать, что смесь должна получиться не слишком жидкой и не сухой. Соотношение можно подобрать методом проб и ошибок на небольшом объеме. Если будет избыточное количество воды, то показатель прочности блоков ухудшится, а если недостаточное, то после высыхания в них появятся трещины.

3. Для замешивания рекомендуется приобретать только качественный полистирол и наполнители. Если использовать пластификатор неизвестной марки, то могут значительно ухудшиться показатели морозостойкости и устойчивости к влаге.

4. Для кладки используется специальный клеевой состав, но не цементно-песчаный раствор. Разводить его нужно только по указанному на нем руководству. Тогда швы получатся тонкими и вероятность появления мостиков холода снизится.

5. Чтобы проверить качество и правильность подобранного соотношения, советуется заранее изготовить несколько блоков и дождаться полного набора ими прочности. Качественный материал при распиливании не будет крошиться и разрушаться под тяжестью, а также выдержит постоянный нагрев в течение полутора часов.

https://youtube.com/watch?v=ymwTj3DkNlw

6. Главный недостаток – это высокая цена. Чаще всего производят блоки габаритами 60х30х38 см (длина, ширина, высота).

Технология изготовления полистиролбетона своими руками

Для того, чтобы материал получился более однородный, нужно соблюдать порядок действий.

1.Засыпаем в бетономешалку полистирольные гранулы.

2.Заливаем около 10% воды с растворенным в ней пластификатором или тем же «Фейри».

3.Мешаем 30 секунд, для того чтобы все гранулы смочились.

4.Аккуратно засыпаем цемент в полном объеме.

5.Заливаем еще 85% воды с «Фейри».

6.Разбавляем в воде древесную омыленную смолу (СДО) и добавляем в бетономешалку.

7.Перемешиваем в течении 2-3 минут.

Смесь готова. Таким простым способом производится полистиролбетон.

После этого из полученной смеси можно изготавливать блоки или использовать в качестве стяжки для пола.