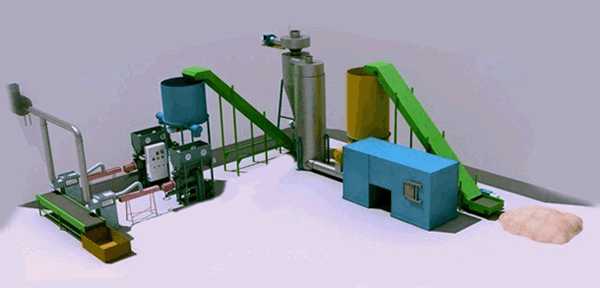

Сушильный комплекс

Данное оборудование для производства топливных брикетов предназначено для удаления влаги из предварительно измельченного сырья посредством смешивания его с потоками горячего воздуха. Комплекс для сушки состоит из приемника, металлического каркаса теплового генератора, воздуховодов с расширителями, циклона и вентилятора.

Для контроля температуры используется термодатчик. Колосники и кирпичи для топочной камеры генератора в комплектацию не входят, их придется приобретать отдельно. Технические характеристики установки: производительность составляет 100-300 кг/час, напряжение – 380 В, потребляемая мощность – 2,2 кВт, вес – 500 кг.

Технология изготовления евродров

Промышленный способ

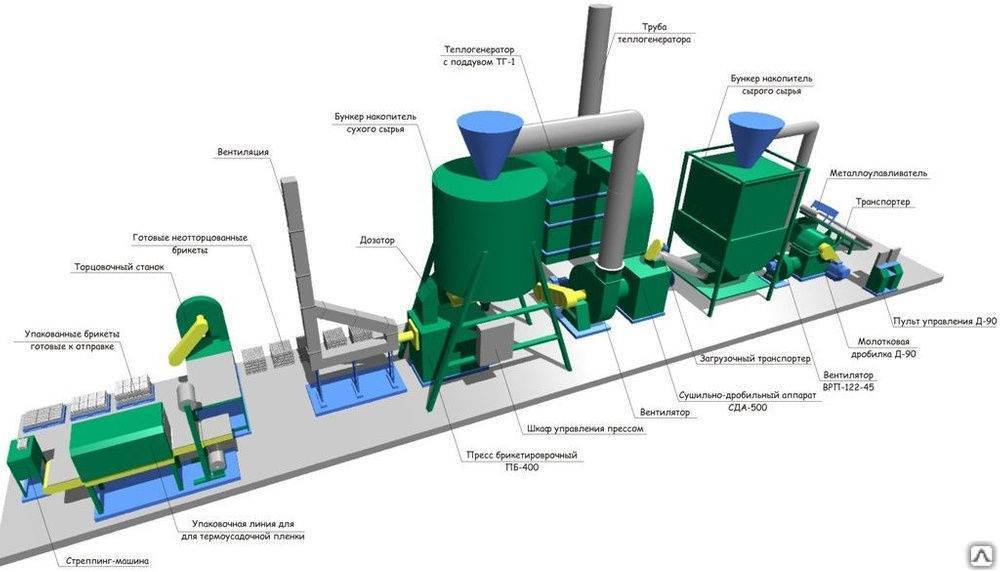

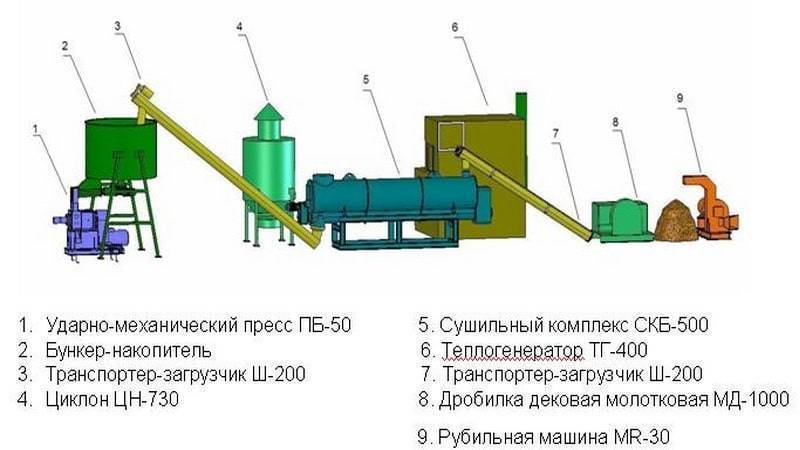

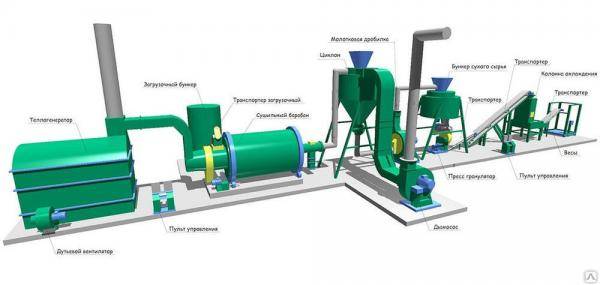

Процесс производства топливных элементов из отходов деревообрабатывающей промышленности прост и понятен. В качестве сырья используются опилки из дуба, липы, сосны. Качественные кирпичи получаются из берёзовой пыли, очень хорошее тепловыделение. Линия по производству евродров состоит из следующих агрегатов:

- дробилка;

- сушилка;

- пресс.

Для увеличения выпуска продукции и сокращение физического труда на заводе по производству топливных брикетов должны применяться:

- магниты для извлечения металлических частиц;

- сортировщик, работающий при помощи вибрации;

- лента или труба, подающая материал в сушилку;

- бункер для сырья, с дозатором и ворошителем;

- упаковочный автомат для готовой продукции.

Линия производства брикетов

На первом этапе сырьё подвергается очистке от примесей, при помощи магнитов с ленты убираются металлические частицы, а сортировщик просеивает материал. Далее опилки отправляются в дробилку, где измельчаются до состояния однородной массы. Линия подаёт опилки в сушилку, где влажность массы падает до 8–10%, а оттуда по шнеку она попадает в бункер. Здесь подготовленное сырьё подаётся на промышленный формовочный пресс, из недр которого и выходит готовый продукт, на конце линии располагается аппарат по упаковке готовых изделий. В процессе прессования из древесины выделяется лигнин, это происходит только при высоком давлении и значительной температуре. При нагреве до нескольких сотен градусов внешняя сторона топливных блоков слегка обугливается, что является показателем качественного продукта. На производствах применяют следующие разновидности прессов для создания топливных блоков:

- гидравлические;

- шнековые.

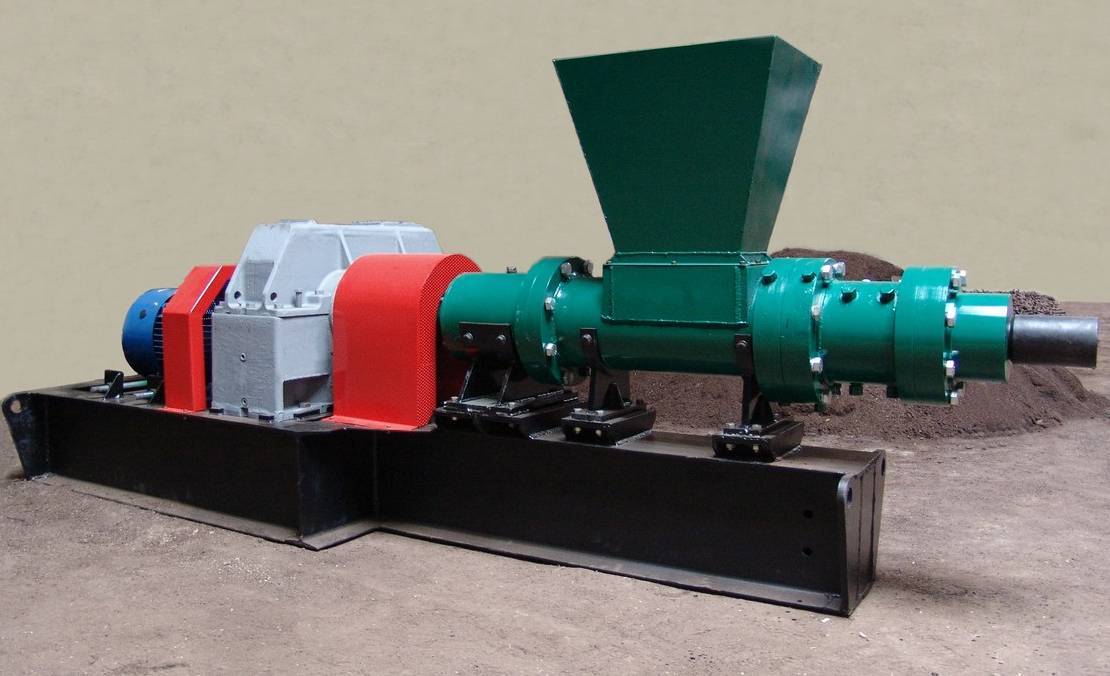

Гидравлические прессы развивают усилие в диапазоне 300–600 Бар. Прессованные опилки для отопления выходят в виде кирпича. Шнек представляет собой трубу, внутри которой вращается винтовой вал, продвигающий сырьё вперёд. Канал, по которому идёт древесная масса, сужается, и таким образом происходит сжатие. Шнековый пресс для опилок достигает давления в 1000 Бар. На выходе получаются топливные элементы в виде шестигранника. Такой метод создания топливных элементов называют экструзией.

Что выгоднее – дрова или брикеты?

Так как цена – одна из самых волнующих для конечного потребителя характеристик начать обзор следует именно с неё. 1 м3 топлива в брикетах стоит приблизительно в 2 раза дороже, чем дрова. Однако стоимость может различаться ещё сильней в зависимости от качества прессованных опилок и сорта древесины у поленьев. На протяжении всего анализа сравниваться будут усреднённые показатели для обоих видов твёрдого топлива.

Евродрова горят в 2 раза дольше, соответственно расход по массе у них значительно ниже. Пока получается, что экономически нет никакой разницы – стоят в 2 раза дороже и служат в 2 раза больше.

Топливные брикеты дают равномерное спокойное пламя на всём промежутке времени, у дров всё иначе, сначала они разгораются большим красивым костром, выделяя большое количество тепла, потом он затухает, и человек видит угли с редким язычками пламени. Из этого можно сделать вывод, что прессованное топливо лучше подходит для отопления, оно даёт постоянное стабильное тепло. Преимущества дров – быстрая протопка и визуально более приятный огонь, особенно вначале использования.

По окончании топки от дров в печи остаётся много углей и золы, а евродрова прогорают практически полностью. Удобство обслуживания отопительного оборудования у топливных брикетов намного выше.

Среди продаваемых на рынке прессованных опилок значительная доля не соответствует высоким стандартам качества, имеет плотность ниже положенной и слишком легко крошиться. Но и у дров всё сильно зависит от поставщика, часто покупателю их отгружают сырыми, с влажностью до 50% и из другого вида древесины. Один – один, некачественный товар можно купить и там и там примерно с равной вероятностью.

Комфорт при использовании брикетов однозначно выше. Не надо колоть, сушить древесину. При складировании евродрова занимают намного меньше места и за раз могут привести большее количество топлива.

С учётом всего сказанного топливные брикеты действительно оказываются чуточку выгоднее своих природных собратьев. Особенно это проявляется в отопительных системах с теплоносителями и автоматической подачей топлива в камеру сгорания.

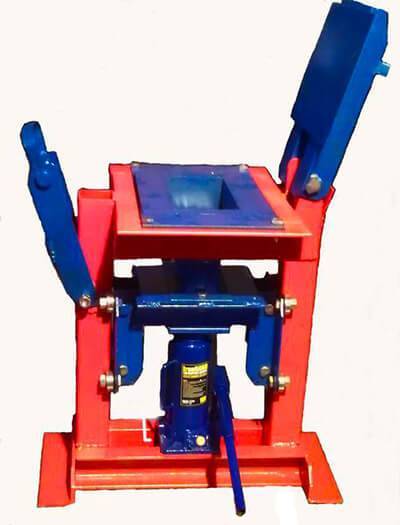

Пресс с винтовым механизмом

Его можно назвать самым простым, изготавливаемым домашними умельцами. В формовочную емкость, имеющую перфорацию, заливают смесь, после чего ее располагают под станиной. Медленно закручивают винт, создавая нужное давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

Винтовые станки для изготовления брикетов из опилок подобного типа не стали популярными, так как имеют очень низкую производительность. Требуется много времени, чтобы загрузить форму, закрутить винт и вынимать готовое изделие.

Гораздо легче и быстрее изготавливать «кирпичные» брикеты на самодельном прессе, где используется длинный рычаг и система «выталкивания» их из формы. Чтобы процесс был быстрее, некоторые дачники приваривают к раме сразу две формы.

Не всех мастеров устраивает ручная работа. Существует и усовершенствованное механизированное оборудование. К примеру, чтобы сделать станок для изготовления брикетов из опилок более производительным, можно ручной привод заменить гидравлическим домкратом. Конечно, сборка такого агрегата потребует определенных усилий, зато результат повысит КПД.

Ни в одном прессе, сделанном своими руками, где использован гидравлический домкрат, нельзя получить давление выше 300 Бар. Чтобы приблизиться к заводской технологии, нужно обязательно добавлять воду и использовать дополнительные связующие.

Даже трудности в изготовлении деталей не останавливают домашних умельцев. Они смогли самостоятельно смастерить шнековый пресс, на котором брикеты получаются очень хорошего качества. Однако пришлось понести большие затраты, чтобы сделать шнек и корпус, используя высоколегированные стали.

Для такого станка необходим электрический привод, мощность которого должна превышать 7 кВт, а это дополнительные финансовые вложения.

Какие документы нужны для открытия

Оптимальным вариантом организации небольшой деятельности является регистрация индивидуального предпринимательства. Данная организационная форма отличается простотой и быстрым оформлением. Для оформления ИП в налоговую службу предоставляют ксерокопию паспорта и квитанцию об уплате обязательного платежа – госпошлины, пишут соответствующей формы заявление.

Но если планируется организация крупного производства, открытие филиалов или наличие нескольких инвесторов лучше всего оформить юридическое лицо. Стоить заметить, что ООО крупные компании доверяют больше. Даная организационно-правовая форма позволит заключать выгодные договора поставки и сбыта. Для ее регистрации предоставляют устав компании, решение всех учредителей организовать данный вид бизнеса.

Топливные брикеты и пеллеты — что это такое?

Древесные брикеты и пеллеты (топливные — общая группа) — это изделия из модифицированной древесины (стандартное обозначение).

В эту группу входят как брикеты и пеллеты, изготовленные непосредственно из отходов пиления древесины, так и те, которые изготовлены из всего остального органического сырья, имеющего способность к горению.

Классификация

- Белые. Самые качественные пеллеты. Производятся сугубо из отходов пиления древесины с минимальным содержанием коры. Эти пеллеты имеют:

- самую низкую зольность,

- самую высокую стоимость на рынке.

- Серые. Производятся из сырья с повышенным содержанием коры и включений грунта. Теплотворная способность у них ниже, зольность и вес выше. Применяются в:

- небольших котельных.

- Индустриальные. Производятся из:

- угля,

- ТБО,

- прочих отходов промышленности.

- Агропеллеты. Производятся из шелухи:

- соломы,

- прочих отходов агрокомплекса.

Пеллеты характеризуются по следующим показателям гранул:

- диаметр — от 6 до 25 мм;

- длина — от 5 до 50 мм;

- плотность — от 1000 до 1400 кг/м3;

- влажность — от 8 до 10%;

- насыпная масса — 500 — 600 кг/м3;

- зольность — максимум 5%;

- истираемость.

Основные характеристики и теплотворная способность пеллет в зависимости от их вида приведены в таблице:

| Вид пеллет | Теплота сгорания | Влажность | Зольность |

| «Белые» — пеллеты премиум-класса, из древесины без коры | 17,2 Мдж/кг | 8%-10% | 0.3% |

| Индустриальные | 17 Мдж/кг | 8%-10% | 0.7% |

| Агропеллеты | 15 Мдж/кг | 8%-12% | 3% |

Топливные брикеты в основном производятся из древесины, но технология производства делится на несколько разных направлений. Рассмотрим их подробнее ниже, поскольку условно принцип изготовления делится на два направления, каждое из которых включает в себя несколько подвидов.

Достоинства и недостатки пеллет

Как любой продукт пеллеты и брикеты имеют свои плюсы и небольшие минусы.

Достоинства

К несомненным достоинствам сразу можно отнести то, что в виде пеллет древесина по сравнению с обычными дровами:

- занимает меньший объем;

- имеет более низкую влажность, что позволяет выделять большее количество тепла.

Пеллеты имеют высокую насыпную плотность, что позволяет транспортировать их с высокой эффективностью и минимальными трудозатратами.

Стандарт по транспортировке пеллет:

- в мешках,

- в биг-бэгах,

- в вагонах для сыпучих материалов по железнодорожному транспорту.

Рассматривать низкое воздействие на окружающую среду подробно не будем.

Ограничимся информацией о низкой зольности и малым выделением СО2.

В процессе горения пеллеты выделяют столько же углекислого газа, сколько было потреблено растением за время роста.

Недостатки

Недостатки характеризуются лишь:

- ошибками в транспортировке;

- отсутствием четких поставок пеллет в отдельные районы, где люди имеют в пользовании пеллетные котлы.

Иными словами, нужно иметь стратегический запас пеллет на разные случаи. В случае с транспортировкой — есть вероятность набора пеллетами влажности, но это решается путем дополнительной естественной сушки в месте использования.

Хотя пеллеты транспортируются в закрытой таре с использованием влагонепроницаемых оболочек, возможны ситуации, когда транспортировка осуществляется навалом, без каких либо мер защиты.

Где можно использовать?

Использование топливных пеллет широко регламентировано за рубежом. В России же пеллеты пока нашли широкое применение лишь в западных регионах страны, где переработка древесных отходов — уже отлаженная отрасль.

Любой желающий наряду с твердотопливными, электрическими и газовыми котлами может установить у себя пеллетный котел в качестве альтернативы. Это позволяет быть независимым от цен на газ или электричество. Как ни крути, но в пересчете на дрова или электроэнергию, для отопления пеллеты остаются в выигрыше по всем пунктам.

Помимо частного использования, пеллеты широко используется на производствах как альтернатива закупаемому угольному топливу либо другим его видам. В качестве примера — деревообрабатывающее производство, где используются сушильные камеры и собственная система отопления в осенне-зимний период.

Собственное производство пеллет дает выигрыш по нескольким пунктам:

Инструкция по изготовлению пресса

Для создания самодельного станка потребуются инструменты:

- сварочный аппарат;

- болгарка с отрезными дисками по металлу;

- дрель;

- рулетка;

- карандаш или маркер.

Для создания самодельного станка требуется сварочный аппарат.

Порядок действий зависит от того, какой привод будет использоваться.

Ручной

Начинают с изготовления станины. Эта часть воспринимает все усилия, возникающие в элементах конструкции, поэтому она должна быть прочной. Станина представляет собой раму из толстого уголка или профилированной трубы с усилением в местах, подверженных наибольшему давлению.

На следующем этапе делают пресс-форму. Для этого от круглой или квадратной трубы с толстыми стенками отрезают фрагмент нужной длины. В нижней части стакана делают несколько тонких отверстий для выхода воздуха и влаги.

Нужно продумать способ извлечения готового брикета из формы.

Есть 3 варианта:

- Стакан оснащают подвижным дном с пружиной под ним. Та выталкивает брикет после снятия нагрузки. Недостаток решения в том, что пружина быстро изнашивается, теряя упругость.

- Делают съемное дно. Его демонтируют в конце цикла, затем выталкивают готовый брикет прессом.

- Применяют разборный стакан из 2 половин. Перед прессованием на него надевают 2 кольца из арматуры.

Форму помещают в емкость или обваривают по периметру бортиком, чтобы вылившаяся из нее в процессе прессования вода не растекалась.

Ручной пресс начинают с изготовления станины.

Пуансон вырезают из стального листа толщиной не менее 3 мм.

В завершение к станине приваривают кронштейн, предварительно вставив в него ось рычага, или 4 стойки с гайкой для винтового механизма.

Чертежи пресса для изготовления брикетов

С электромотором

К модели на базе гидравлического домкрата с насосом и двигателем предъявляют более высокие требования в части прочности. Действуйте в таком порядке:

- Сделайте сварную станину из швеллеров.

- По углам приварите стойки длиной по 1,5 м.

- Между ними закрепите барабан для смешивания опилок и связующего вещества, снятый со старой стиральной машины или изготовленный из трубы большого диаметра.

- Ниже установите стальной оцинкованный лоток для подачи смеси в форму.

- Прикрепите к стойкам гидродомкрат.

- Сделайте и затем установите на свои места стакан и пуансон, как в ручном варианте.

Пресс готов к эксплуатации.

Подборка сырья

Топливные брикеты создаются из древесных отходов. Также к древесным отходам могут быть добавлены остатки зерновой промышленности. Отходов расходуется относительно немного – примерно 8 кубических метров. на 2 кубических. метра. готового продукта. В 2 кубометрах щепы примерно 2,4 тонны веса. Если брикеты делаются из зерновых культур, то на 2 т готового продукта понадобятся: риса – 3 т соломы и 0,4 т околоплодника, пшеницы – 4 т отходов, кукурузы – 4 т листьев и 8 т стеблей, ячменя – 3 т соломы.

Не всё сырьё подходит для евродров, сырьё должно быть не больше 3 миллиметров и быть влажным не более чем на 12%. В том случае если отходы не подходят под заданные требования их cушат и ломают.

Вопрос-ответ

Как проводится маркировка топливных брикетов?

Чаще всего изделия помечают той или иной комбинацией букв, что накладывает определенные ограничения – производители вынуждены придерживаться установленных стандартов. Так, на брикетах встречается буквенное обозначение, означающее принадлежность изделия к определенной категории. Если изготавливаются брикеты своими руками, соответственно, ничего подобного делать не нужно.

Как сделать пресс своими руками?

Используют схему гидравлического агрегата, его легче сделать самостоятельно. Но невозможно изготавливать брикеты из опилок своими руками без каркаса, т. к. нужно выполнить крепление трубы, с помощью которой будет формироваться продукция. Она подключается к гидравлическому узлу. Чтобы осуществить такую задумку, часто применяют бутылочный домкрат.

Самодельный станок для топливных брикетов

Самодельный станок для топливных брикетов

При каких климатических условиях должны храниться топливные брикеты?

Твердотопливная продукция быстро впитывает влагу, это ее основной недостаток. Чтобы она могла остыть после изготовления, обеспечивают особые условия. Нужно хранить продукцию в помещении или под навесом, если уровень влажности не более 80%. Когда же климат неустойчивый, при частых осадках брикеты обязательно переносят на склад.

Как развить малый бизнес на базе производства брикетов?

Первым делом нужно составить бизнес-план. Он позволит оценить рентабельность на рынке в заданном населенном пункте. Изучают работу конкурентов, чтобы избежать их ошибок и усовершенствовать спектр услуг. Затем проводится поиск помещения, при его наличии можно сразу переходить к следующему этапу – закупке оборудования, инструмента, найму работников, поиску рынков сбыта, источников сырья.

Топливные брикеты

Топливные брикеты

К какому классу опасности относятся топливные брикеты?

Твердотопливные изделия, включая пеллеты и брикеты, не относятся к особо опасным. Если рядом нет источника открытого огня, то их можно легко отнести к классу 3 или 4. Но, по заверениям специалистов, как только поблизости случается возгорание или возникают другие условия, повышающие опасность ситуации, их категория может сразу измениться.

Могут ли топливные брикеты самовозгораться?

В состав органического твердого топлива не входят компоненты, способные самостоятельно воспламеняться. Материал горит при условии появления источника открытого огня и попадания искр на него. Самовозгоранию подвержены те вины топлива, которые меняют структуру и свойства при определенных условиях.

Топливные брикеты горение

Топливные брикеты горение

Какая плотность у готовых брикетов?

Структура растительных остатков сильно меняется под воздействием пресса. Если до применения специального оборудования эти материалы были достаточно рыхлыми, то в дальнейшем они уплотняются настолько, что достигают древесину по данному параметру. Плотность брикетов отличается, что зависит от состава, но у некоторых разновидностей эта величина составляет 1,4 кг/см2.

Как из опилок сделать брикеты для топки своими руками?

Необходимо подготовить сырье – опилки, щепу или другой растительный мусор. Его измельчают, причем работать следует в перчатках, чтобы не травмировать кожу рук. Готовый материал нужно размочить, затем спрессовать и высушить. Для повышения качества рассматривают возможность добавления связующих компонентов. О деталях можно узнать из видео, на форумах, из статей.

Пресс для топливных брикетов: как своими руками

Пресс для топливных брикетов: как своими руками

Как сделать опилки в домашних условиях?

Для получения качественного сырья, которое необходимо для производства твердого топлива, используется дробилка. С ее помощью можно измельчать ветки, щепу и даже делать мелкие опилки путем переработки крупных. Такой агрегат реально изготовить своими руками, для чего применяют несколько десятков дисковых пил, двигатель.

Как сделать дрова из опилок?

Получив опилки в свое распоряжение, можно применить их с пользой для решения разных задач. Но легче всего сделать евродрова из древесины. Они только внешне напоминают поленья, на самом деле внутри будут содержаться уплотненные опилки. Для этого применяют разные виды прессов.

Анализ рынка

Стремительное развитие рынка биотоплива связано, в первую очередь, с энергетическими вызовами, которые имеются в странах Европы и существенным удорожание традиционных видов топлива. В России интерес к производству топливных брикетов начал появляться на рубеже ХХI века, когда были организованы первые в стране предприятия по изготовлению паллет. В 2004 году биотопливная отрасль сформировалась в самостоятельное направление бизнеса, которое за последние годы претерпело ряд существенных структурных и качественных изменений.

Если на начальном этапе становления отрасли в стране насчитывалось всего около 30 действующих производителей, а из них только 3-4 торговые компании смогли выйти на международный рынок, то теперь их количество не только возросло в разы. В России появились отраслевые журналы и справочники, стали проводиться конференции и семинары по актуальным вопросам развития альтернативного топливного рынка.

Данные усилия привели к тому, что начиная с 2002 года количество производителей евродров ежегодно увеличивается в 2 раза. По оценкам специалистов, такая тенденция будет сохраняться и в последующий период. Это происходит даже при таких условиях, что отечественные предприятия по изготовлению брикетов постоянно испытывают дефицит исходного сырья. Если сам по себе данный факт для России является парадоксальным, то другие сдерживающие барьеры вполне закономерны: в стране еще нет налаженного производства специального оборудования, отсутствуют квалифицированные специалисты, у самих предпринимателей наблюдается недостаток опыта действий на этом рынке продукции.

Следствием всех этих обстоятельств является постоянно удорожание (на 5-80%, в зависимости от региона) закупочных цен на топливные брикеты.

За границей российская продукция данной отрасли стоит 80-230 евро за 1 тонну. Этому способствует постепенное накопление отечественными предпринимателями опыта работы на отраслевом рынке, широкая популяризация данного вида топлива среди населения, высокая рентабельность самого производства (не менее 15%), активное инвестирование в отечественную отрасль средств зарубежных компаний.

На данный момент колоссальный потенциал отечественной биоэнергетики неоспорим. Но, по мнению экспертов, для продолжения роста рынка необходимо соблюдение двух основных условий:

- Он требует перехода от конкуренции между отечественными производителями к сотрудничеству, что приведет к обмену опытом и знаниями.

- Необходима государственная поддержка отрасли.

На сегодняшний день в этом направлении уже проделаны определенные шаги. Так, принята Федеральная энергетическая стратегия на период до 2020 года, которая предусматривает создание более благоприятного инвестклимата для производителей возобновляемых энергоисточников, широкое внедрение современных технологий по производству биотоплива, организацию производства отечественного оборудования для данной отрасли.

Ожидается, что в результате реализации мероприятий этой стратегии в 2020 году доля возобновляемых источников энергии в ТЭК страны достигнет 0,6% (в европейских странах этот показатель собираются довести до 15%). В Госдуме РФ существует специальная комиссия, которая занимается разработкой проектов законов в области альтернативной энергетики.

Одним словом, биоэнергетика в России обладает необходимыми перспективами для того, чтобы вскоре стать развитой, экологически чистой, конкурентоспособной и прибыльной отраслью национальной экономики. В обозримом будущем спрос на топливные брикеты будет только возрастать, что приведет к повышению конкуренции и выживанию на рынке только эффективных производителей, количество которых будет также расти.

Способы изготовления брикетов

Станок, используемый для брикетирования опилок, должен спрессовать заложенное сырье с огромным усилием. Только в этом случае выделится лигнин и свяжет отдельные частицы. Процесс сопровождается повышением температуры сдавливаемого вещества. Поэтому опилки и связующее вещество спекаются.

Сырье

Кроме опилок для изготовления евродров подходит стружка, более крупные отходы деревообработки, аграрные отходы, способные гореть. Приступать к изготовлению топливных брикетов нужно после подготовки сырья: измельчения крупных фракций, сушки до влажности в 8-10%.

Брикетирование

Следующий этап производства – брикетирование – прессование опилок давлением до получения компактного изделия требуемой формы. Способ брикетирования определяет применяемое на данном этапе оборудование – гидравлический пресс или шнековое устройство.

Сжимающее усилие пресса достигает 300-650 атмосфер и принцип его работы интуитивно понятен. Работа шнекового оборудования заключается в постепенном проталкивании сырья в сужающийся конический канал. При этом в рабочей части канала (с минимальным поперечным сечением) создается давление до 1000 атм. На выходе спрессованный монолит режется в размер.

Ручной гидравлический пресс

Шнековый пресс