Материалы для ограждений

Дорожные бордюры, поставляемые с заводов в свободную продажу, производятся из различных материалов. Разберем подробно каждый.

Тяжелый бетон

Материал с классом прочности на сжатие не менее В30, маркой по морозостойкости от F100, по водонепроницаемости – W В качестве крупного заполнителя применяется гранитный щебень с гранулометрическим составом 20 – 30 мм.

Преимущества:

- высокая прочность и надёжность;

- широкое распространение на рынке;

- ремонтопригодность.

Недостатки:

- повышенный собственный вес;

- сложность устройства подготовки и монтажа изделий.

Керамзитобетон

Подходит для изготовления облегчённых бортовых камней, которые, как правило, укладываются внутри коттеджных посёлков и других зонах с минимальной интенсивностью движения транспортных средств.

Преимущества:

- лёгкий вес;

- приемлемая цена;

- легко монтировать без использования тяжёлой техники.

Недостатки:

- низкий показатель морозостойкости и ударной прочности;

- повышенная пористость, что способствует быстрому проникновению влаги.

Натуральный гранит

Используется при обустройстве дорог в исторических центрах городов, площадей в парках, а также в качестве элементов благоустройства в жилых и общественных комплексах премиум класса.

Преимущества:

- самый высокий класс прочности;

- привлекательный внешний вид;

- водопоглощение не более 0,5%.

Недостатки:

- высокая стоимость;

- сложность раскроя и монтажа;

- требуют капитального основания.

Агломератные камни

Изделия, выполненные на основе полимерного вяжущего вещества, посредством вакуумного прессования. В качестве заполнителя могут использоваться такие материалы, как:

- мраморная или гранитная крошка;

- слюда;

- лабрадорит.

Преимущества:

- изделия обладают почти такой же прочностью и физико-механическими характеристиками, что и гранитные камни, но стоят значительно дешевле;

- большое разнообразие фактур и расцветок.

Недостатки:

- сложность монтажа;

- вес стандартного агломератного бордюра с габаритами 1000 х 300 х 180 составляет не менее 150 кг.

Полимербетон

Относительно новый материал, который широко применяется при оформлении придомовых территорий, внутридворовых проездов, либо на приусадебных участках.

Преимущества:

- лёгкость обработки и монтажа;

- небольшой объёмный вес;

- высокая морозостойкость и водонепроницаемость;

- широкое разнообразие расцветок.

Недостатки:

- могут легко демонтироваться вандалами;

- требуют восстановления оттенка после нескольких сезонов.

Ландшафтные архитекторы нередко закладывают в качестве бортовых изделий природные булыжники, деревянный брус или бревно, а также металлические или пластиковые изделия. Собственники приусадебных участков могут изготавливать бортовые камни своими руками, из подручных материалов.

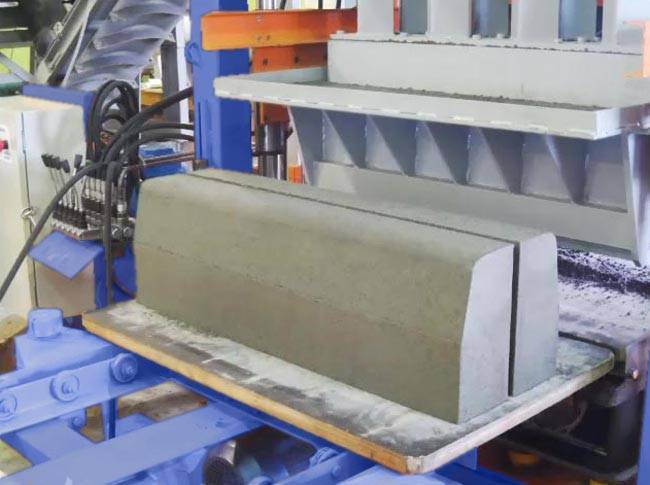

Технология изготовления бордюров

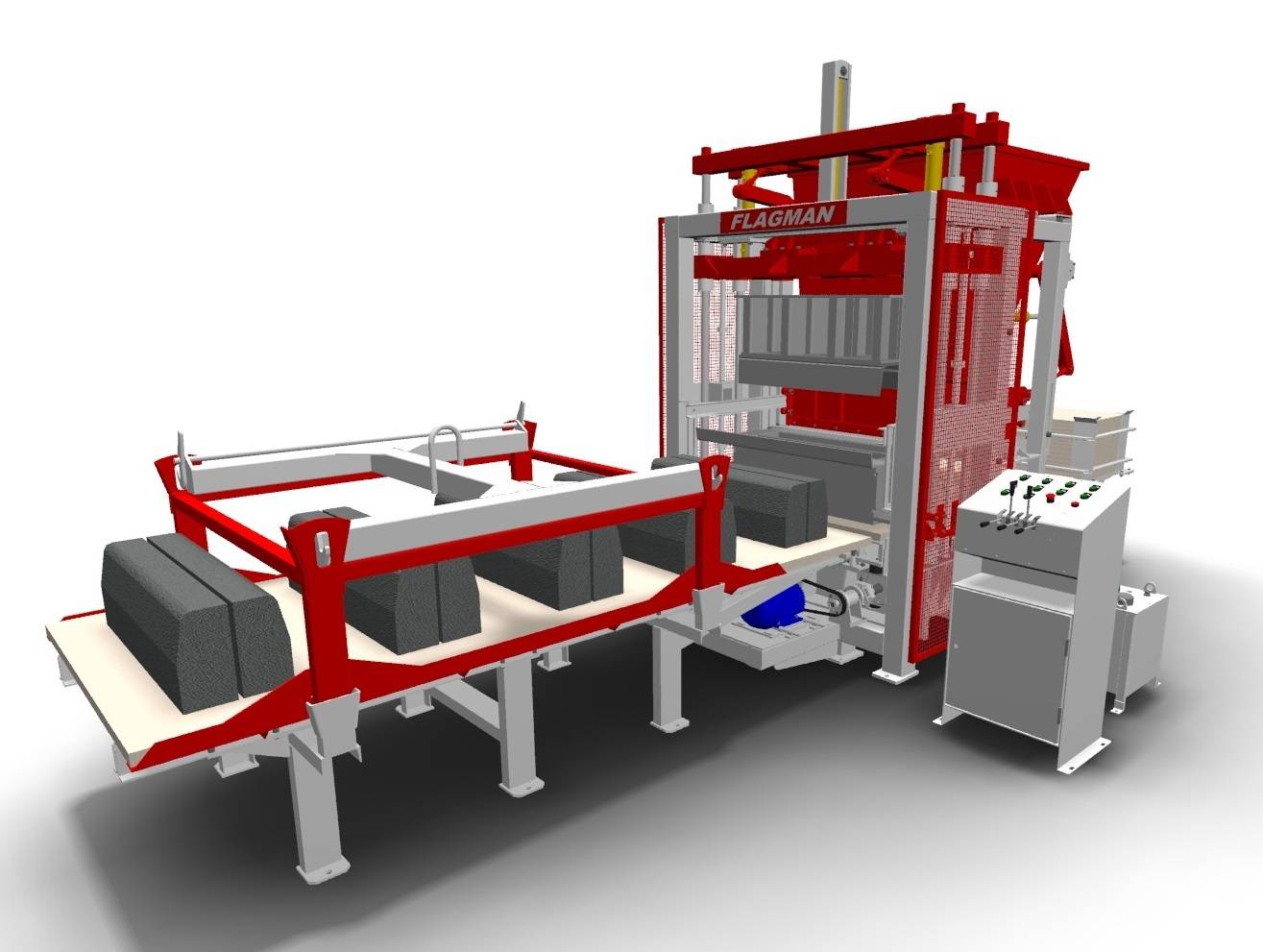

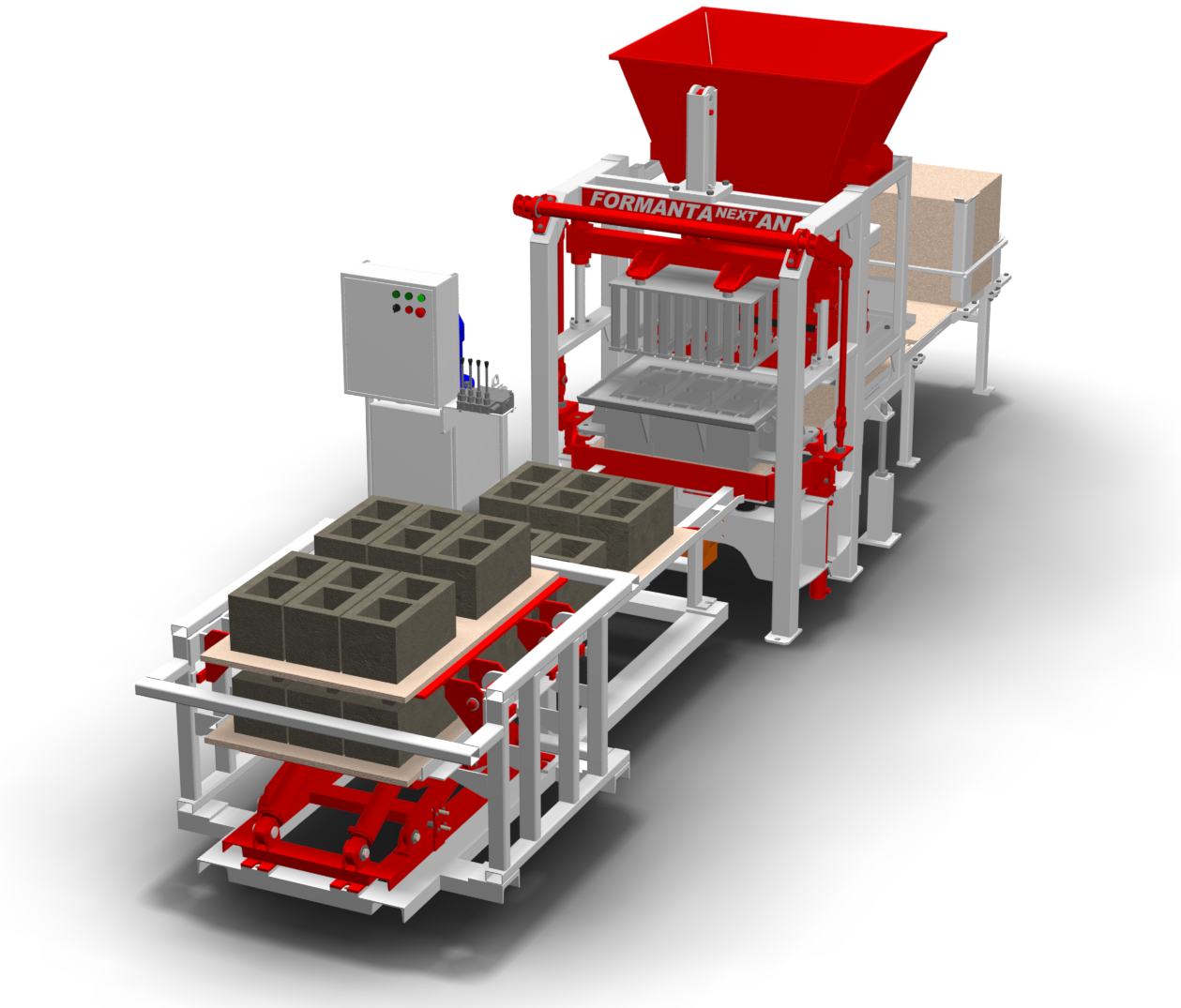

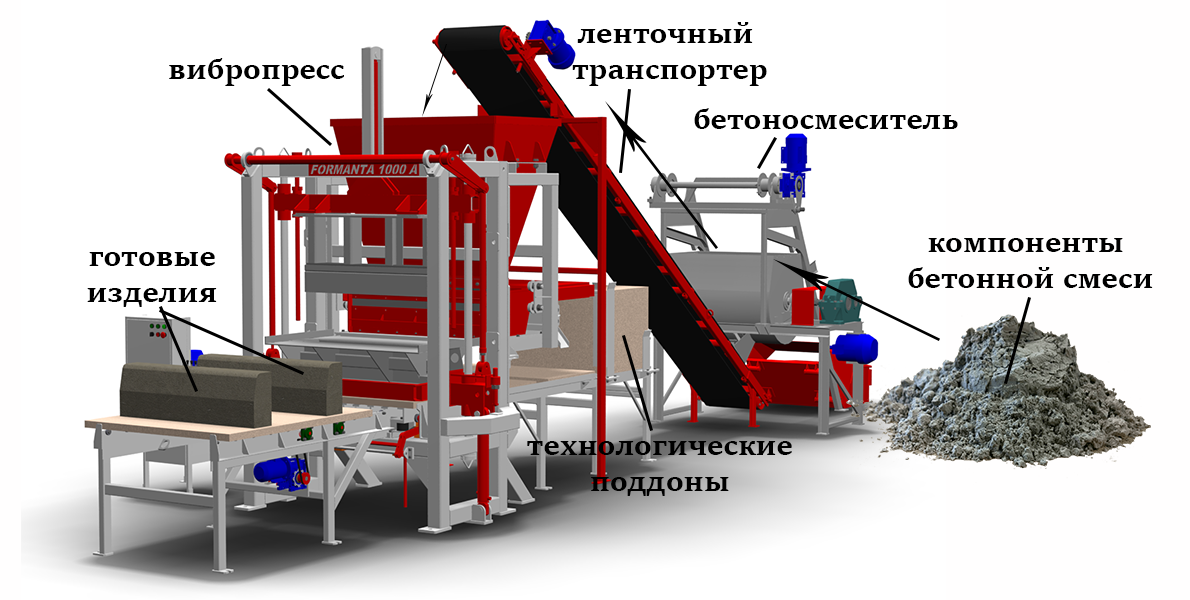

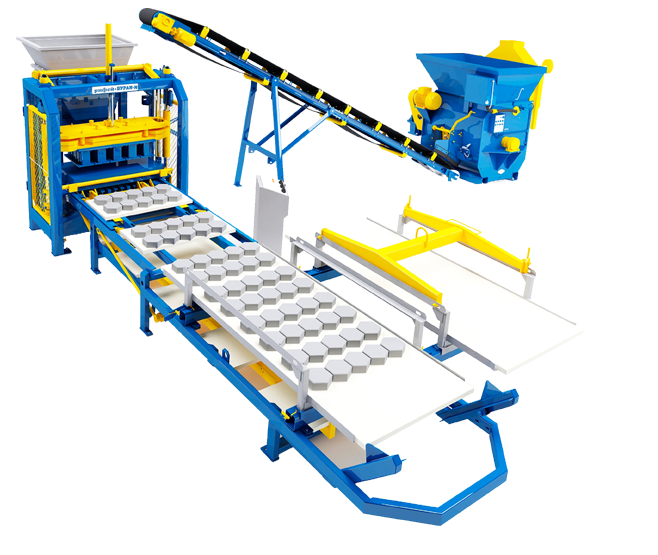

Формовка бордюров выполняется двумя способами: вибролитьём и вибропрессованием. Вибропрессование занимает меньше времени и средств, но потребуется купить вибропресс для производства бордюров. Технология производства очень проста, специальных знаний или определённой квалификации работников она не требует.

Если начать с компоновки производственной линии, то оборудование в ней следует расположить в такой последовательности:

Если начать с компоновки производственной линии, то оборудование в ней следует расположить в такой последовательности:

- подающий транспортёр для загрузки сырья;

- смеситель вибрационного типа;

- пресс бордюрный.

Чтобы при прессовании получалась достаточная прочность изделий, и они долго затем служили, необходимо соблюдать все технологические требования к производству. А чтоб продукция была влагостойка и не боялась годовых колебаний температур, нужно выбрать вибропресс с соответствующими задачам рабочими качествами.

Технология производства бордюра проста. Сырьём для его изготовления является щебень, цемент и песок. Чтобы смесь быстро набирала прочность, в неё добавляют специальные вещества.

Преимущество прессового станка для производства бордюров перед оснасткой и оборудованием для литья:

- более низкая цена;

- меняя на прессе формы и матрицы, можно очень быстро перенастраиваться на изготовление различной продукции;

- не приходится выбивать отвердевшие изделия из литейных форм, нет необходимости в пропаривании бетонных изделий.

Для производства вибропрессованного бордюра потребуется затратить средства на покупку станка. В зависимости от того, кто выпускает выбранное оборудование и какова его производительность, цена покупки может быть разной. Самый распространённый вибропресс для бордюров в настоящее время стоит не дороже 200 тыс. руб. Для нормальной работы предприятия достаточно будет 2-3 таких станков. Если наладить производство хотя бы среднего формата, цена оборудования для вибропрессового способа окупится с лихвой за короткое время. Но ведь это только часть начальных расходов.

Для производства вибропрессованного бордюра потребуется затратить средства на покупку станка. В зависимости от того, кто выпускает выбранное оборудование и какова его производительность, цена покупки может быть разной. Самый распространённый вибропресс для бордюров в настоящее время стоит не дороже 200 тыс. руб. Для нормальной работы предприятия достаточно будет 2-3 таких станков. Если наладить производство хотя бы среднего формата, цена оборудования для вибропрессового способа окупится с лихвой за короткое время. Но ведь это только часть начальных расходов.

Помещение для цеха обязательно потребует ремонт. Еще придётся платить первый взнос за аренду этого помещения, за электричество, тепло, канализацию и воду. Покупать придётся и запас сырьевых материалов на первый период работы. Немало средств займут различные регистрации бизнеса, получение разрешительных документов. Всё вместе, по свидетельствам практиков, складывается в сумму порядка 1 млн. 200 тыс. руб.

После прессования бордюрные камни необходимо укладывать на ровную поверхность, где в них будет происходить первичный осадочный процесс. Дальнейший же набор прочности бетона обычно происходит в местах складирования готовых изделий.

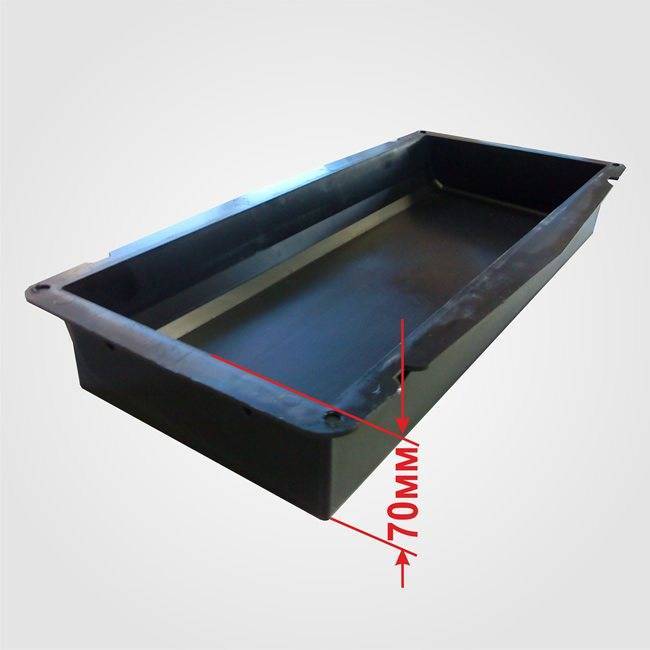

Если принято решение начать изготовление бордюров из бетона методом литья, то понадобится специальная оснастка для каждого вида изделий. Прежде всего, это формы для изготовления бордюров, которые можно изготовить своими руками из досок, а можно и купить в готовом виде. У деревянных форм есть один важный недостаток: для того, чтобы из формы хорошо извлекались затвердевшие изделия, внутреннюю поверхность форм перед каждой заливкой нужно смазывать специальным составом. Этот состав будет являться дополнительным расходным материалом, и потребуются определённые затраты на его покупку. Также придётся затрачивать физический труд на регулярное выполнение самой операции смазки.

Более удобными для метода литья являются специальные пластиковые формы для бордюров, которые не смачиваются цементным раствором и изделия выпадают из них безо всякой предварительной смазки. Конечно, придётся купить формы за определённую цену, но со временем затраты окупятся более долгим сроком их службы по сравнению с деревянными формами. К тому же деревянные формы не дают высокой точности размеров изделий, да и сама древесина стоит денег. Если сюда прибавить затраты на механическую обработку древесины для получения качественных форм, то начальные затраты на пластиковые и деревянные формы окажутся вполне сопоставимы.

Можно рассмотреть вопрос покупки форм из стальных листов. Они будут стоить недёшево и их перед заливкой также нужно промасливать, но по сроку службы стальные формы значительно превзойдут и деревянные, и пластиковые.

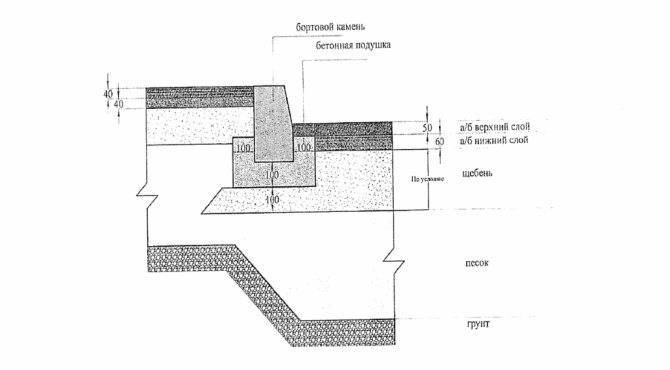

Схема установки бортового камня

На свежеуложенное бетонное основание устанавливают бортовые камни. Перед установкой торцы бордюров должны быть очищены от грязи

. По вынесенным отметкам или с помощью нивелира / тахеометра выставляют маячные бортовые камни . Затем по маячному шнуру, натянутому между забитыми у маячных бортовых камней металлическими штырями нa высоте, соответствующей отметке верхней кромки камней, выставляют остальные бордюры.

Фото: Установка садового бордюра

Бордюры устанавливают лицевой стороной вплотную вдоль натянутого шнура. Каждый камень плотно укладывают в бетонную смесь

, обращая внимание нa плотность прилегания камней и нa ровность внешней и верхней стороны линии борта. При необходимости бортовые камни осаживают ударами ручной трамбовки по доске, уложенной по верху камня

В случае, когда бортовой камень по верху не выровнять, выбирают бетон из-под основания камня. Последующие бортовые камни укладывают по первоначальному камню.

Рис: Схема установки бортового камня:

Проверяют горизонтальность верха установленного бортового камня по нивелиру‚ прямолинейность боковой плоскости по визиркам. Ширина швов между бортовыми камнями не должна превышать 5мм

. По окончанию проверки,расшиваются швы между бортовыми камнями .

Швы и стыки между бордюрами должны быть тщательно заделаны, чтобы предотвратить вымывание подстилающего слоя.

Расшиваются швы в два этапа

: cначала обмазываются со всех сторон цементным раствором сметанообразной консистенции (раствор 1:2) с отверстием сверху, которое затем заполняется более жидким цементным раствором (раствор 1:4).

Ha закругленнных участках бордюры устанавливают так же, как и нa прямых, предварительно произведя разбивку очертания кривой по шаблону, изготовленному из тонкой доски или по шнуру. На закруглениях применяют специальный лекальный (изогнутый) бортовой камень или укороченный бордюр БР 50.20.8

(только для тротуаров и садовых дорожек).Фото: Использование бордюра БР 50.20.8 для создания радиусной дорожки:

Правильность установки бортовых камней проверяется с помощью рейки и шнура. Бортовые камни должны устойчиво лежать нa бетонном основании

, линия установленных камней должна быть прямой на прямых участках и иметь плавное очертание на участках закругления.

Обратите внимание! Установка бортового камня должна произойти не позже, чем за 3 суток до начала работ мощению (устройства тротуарного покрытия) для того‚ чтобы бетонная обойма и раствор в швах между бордюрами набрали достаточную прочность.Фото: Работы по установке бордюра для садовой дорожки:

Пошаговая инструкция установки бордюров своими руками

Перед тем как уложить бордюр для тротуарной плитки своими руками, необходимо произвести разметку и заложить траншею. Планировка поверхности производится с использованием колышков и шнура – ими выстраивают линию установки лицевой стороны бордюра

Важно учитывать, что лицевая сторона бордюра должна быть повернута к покрытию

Разметка будущего тротуара и закладка траншей под бордюры

На колышки нужно нанести отметки расположения грунта и бетонного основания.

- Колышки вбивают в землю и на высоте расположения верхнего края бордюра натягивают шнур.

- Далее копают траншею, делая ее глубину такой, чтобы после монтажа бордюра его край поднимался над поверхностью грунта и покрытием на 2-3 см – это позволит предотвратить попадание грязи на плитку.

- В ширину траншеи нужно закладывать ширину поребрика,а также небольшой запас в 4-5 см с каждой стороны.

- Грунт на дне траншеи нужно тщательно уплотнить. Например, виброплитой, если ее ширина подходит под ширину траншеи.

- Укладка на грунт геотекстиля плотностью не менее 160 г/см2 – не обязательная, но крайне рекомендуемая процедура. Геотекстиль предотвратит смешивание грунта и щебня, что существенно продлит срок службы тротуарных бордюров.

Основание подготовлено, начинается собственно укладка садового бордюра.

Технология укладки бордюра своими руками

На геотекстиль высыпают щебневую подушку. Щебень берут фракции 20-40 мм. Если уровень грунтовых вод низкий, то вместо щебня можно использовать отсев или крупнозернистый песок. Щебневая или песчаная подушка должна быть толщиной 10-15 см (после трамбовки)

Обратите внимание, что после трамбовки толщина щебневой подушки уменьшается примерно на четверть.

Устройство бетонной подушки. Как приготовить раствор для установки бордюров? 1 часть цемента марки М400 и 3-4 части песка тщательно перемешивают с добавлением совсем малого количества воды

Вы также можете приготовить и бетонный раствор, смешав 1 часть цемента, 2 части песка и 2-3 части мелкофракционного щебня.

Бетонную смесь или цементно-песчаный раствор для укладки бордюров заливают толщиной 5-7 см на дно траншеи, но не все сразу, а по мере установки бордюрного камня.

Далее на подушку из бетонной смеси производится укладка тротуарного или садового бордюра. Бордюр осаждается до нужного уровня, отмеченного шнуром. Нужно, чтобы верхняя поверхность бордюра была вровень с натянутым шнуром. Для углубления бордюра используют резиновую киянку. Можно использовать и деревянную, но резиновая более прочная, надежная и более деликатная.

Не используйте для осаждения бордюра металлический молоток или виброплиту – эти инструменты могут испортить бордюр, оставив после себя трещины и сколы.

После того, как бордюр установлен и выровнен по уровню, с двух сторон от него укладывается замок из бетонной или цементно-песчаной смеси толщиной 5-7 см и высотой 8-10 см.

Между бордюрными камнями допускается промежуток не более 5 мм. Швы между бордюрными камнями аккуратно заливаются пескоцементной смесью.

После того, как бетон затвердел, производится засыпка песком или щебнем свободного пространства между краем траншеи и бордюрным камнем. Засыпка тщательно, но аккуратно трамбуется, сверху присыпается грунтом или плодородной землей.

При соблюдении данной технологии установки тротуарных бордюров своими руками риски, что при пучении грунта поребрики сдвинутся – очень маловероятны.

№5. Кирпичный бордюр

Бордюр из клинкерного или облицовочного кирпича станет отличным вариантом для оформления дорожки из камня, плитки, брусчатки и все того же кирпича.

Основные преимущества:

- прочность и долговечность;

- экологичность;

- устойчивость к перепадам температур и влаге;

- устойчивость к солнечным лучам, плесени и грибку.

Кирпич можно установить на ребро, под наклоном, горизонтально или любым другим способом. Укладывать его лучше на цементный раствор, а чтобы получить бордюр с одинаковой высотой во всех точках, можно предварительно натянуть на необходимом уровне веревку, и при укладке равняться на нее.

Заключительный этап

Залитую траншею закрываем от солнца, и на протяжении 5-7 дней периодически смачиваем ее водой. Когда бетон полностью высохнет, снимаем опалубку.

Выбирая литой вариант бордюра, учтите, что данную конструкцию нельзя будет достать и поместить в новое место, чтобы оформить другой ландшафтный объект. Тогда как формовые бордюры можно быстро демонтировать своими руками и перенести куда необходимо.

В строительной мы предлагаем вам пять вариантов формовых бордюров различных размеров и цветового исполнения. Звоните! Наши менеджеры быстро организуют покупку и доставку товара партией любого объема.

Выбор бордюрного камня

Строительный рынок предлагает разнообразные виды бордюрных камней, позволяющих придать законченный вид дорожкам, клумбам и газонам. На загородных участках можно встретить дорожки, обрамленные бордюром из гранита, пластика, металла и более экзотических материалов. Выбор зависит от типа грунта, дизайнерской задумки и личных предпочтений хозяев участка.

Цветовая палитра бордюрных блоковИсточник goldbrick.kiev.ua

Бортовой материал, кроме доступной цены, должен обладать стойкостью к ударным нагрузкам, долговечностью и значительным весом для хорошей устойчивости. Строгим требованиям наилучшим образом отвечает бортовой камень, изготавливаемый из бетона или методом вибропрессования в заводских условиях. Самыми распространенными остаются бетонные бордюрные камни, которые делятся на две категории:

- Дорожный. Отличается большими габаритами (например, 1000х300х150 мм); нередко внутри имеется арматура в виде стальных прутьев (12-14 мм в диаметре). Применяется чаще в городских условиях для обрамления проезжей части и отделения ее от пешеходной зоны.

- Садовый или тротуарный бордюр. Имеет меньшие размеры и вес, армирование не выполняется. Используется для оформления садовых дорожек на загородных участках, а также в городских условиях (в парке, по краю тротуара). Не рассчитан на серьезное давление — выдерживает случайный наезд колесом, но при постоянной нагрузке склонен к разрушению. Популярны блоки размером 1000х200х80 и 500х200х70 мм, с соответствующим весом 40 и 20 кг.

Садовый бордюрный камень выбирается с учетом его особенностей:

- Современные материалы. Все чаще вместо привычного натурального (чей главный недостаток — цена) и бетонного камня используют вибропрессованный бордюр. Замена объясняется свойствами материала: повышенной износостойкостью, разнообразием и лучшим соотношением цена/качество.

- Улучшенные дизайнерские возможности. Основой вибропрессованного материала служит раствор бетона; в него добавляется красящий пигмент и пластификаторы. В результате вибропрессовки получаются изделия улучшенного качества и разнообразные по оттенкам, от серых и коричневых до красных и сиреневых. Такие изделия устойчивы к солнечному свету, выцветание им не грозит.

- Изгибы. Редкая дорожка обходится без изменения направления. Поворот оформляется двумя способами. Во-первых, детали бордюра можно выставлять под нужным углом, а промежутки заполнять бетонным раствором. Во-вторых, плавный поворот можно формировать при помощи готовых деталей с подходящим радиусом закругления. Если вы хотите сделать круглую или овальную клумбу, такие фрагменты станут идеальным выбором.

Оформление изгибовИсточник slon39.com

Размер. Для дорожек на загородном участке оптимальным будет камень с сечением 200х80 мм, длина может варьироваться.

Заливка бетона в формы

Качественное бетонное изделие можно получить при использовании вибростола. На него устанавливаются заполненные бетоном формы, а посредством вибраций из него удаляется воздух. Если такового не имеется, то уплотнения бетонного раствора можно добиться вручную, постукивая молотком по форме, пока из раствора не удалится весь воздух.

Если необходимо сделать более прочное армированное изделие, то формы сначала заполняются бетоном наполовину, после чего в них укладываются металлические пруты и вновь заливаются оставшимся раствором. Уплотнение его выполняется таким же способом – вибрацией.

Залитый в формы бетон нужно выдержать минимум 48 часов, снять формы и оставить изделие еще на 3-4 недели набираться прочности. Только тогда можно приступать к монтажу бордюров. Если поспешить и сделать это раньше, то есть большой риск разлома изделия.

Если всё делать своими руками

Если изготавливать бордюры вручную, то не требуется покупок дорогостоящих прессовых станков. Но при таком способе нельзя получить высокую производительность труда, за один рабочий день изготовить большое количество изделий не получится. А вот затраты рабочей силы при таком производстве будут высокими. В итоге самодельные бордюрные камни будут иметь более высокую себестоимость и, соответственно, цену при реализации.

Чтобы изготовит формы для производства дорожных бордюров своими руками, потребуются пиломатериалы из древесины или многослойная фанера. Всё необходимо плотно подогнать и по внутреннему размеру форма должна точно соответствовать размерам отливаемых бордюров. Если внутренняя поверхность формы будет иметь рыхлые древесные волокна, то получаемые изделия не будут глянцевыми, их внешний вид будет неудовлетворительный.

Чтобы щебень хорошо схватывался с бетонной смесью, его перед загрузкой следует замочить водой. Сначала раствор перемешивается в сухом виде, а затем в него засыпается щебень и добавляется вода до нужной вязкости. Размешивание раствора вручную – нелёгкое дело. Разумно в самом начале бизнеса потратиться на покупку строительного миксера с электроприводом.

После того, как бетонная смесь становится однородной, внутреннюю поверхность форм изнутри смазывают маслом и заливают в них бетон. Арматура, как для изготовления дорожного, так и для производства тротуарного бордюра, используется очень слабая. Ведь никаких существенных рабочих нагрузок эти изделия не несут. Сначала формы заполняют наполовину и в них укладывают каркасную сетку, а после полного заполнения оставляют изделия отвердевать. Для набора бетонной смесью первичной прочности нужно формы размещать в тени или накрывать светонепроницаемой тканью. Мастера предпочитают в это время выполнять их полив водой раз или два раза в день, иначе бетон будет трескаться.

Через четыре дня сушка изделий заканчивается, их нужно извлечь из опалубки и оставить на ровной поверхности для дальнейшего набора прочности. Лишь после этого бордюрные камни может получать заказчик.

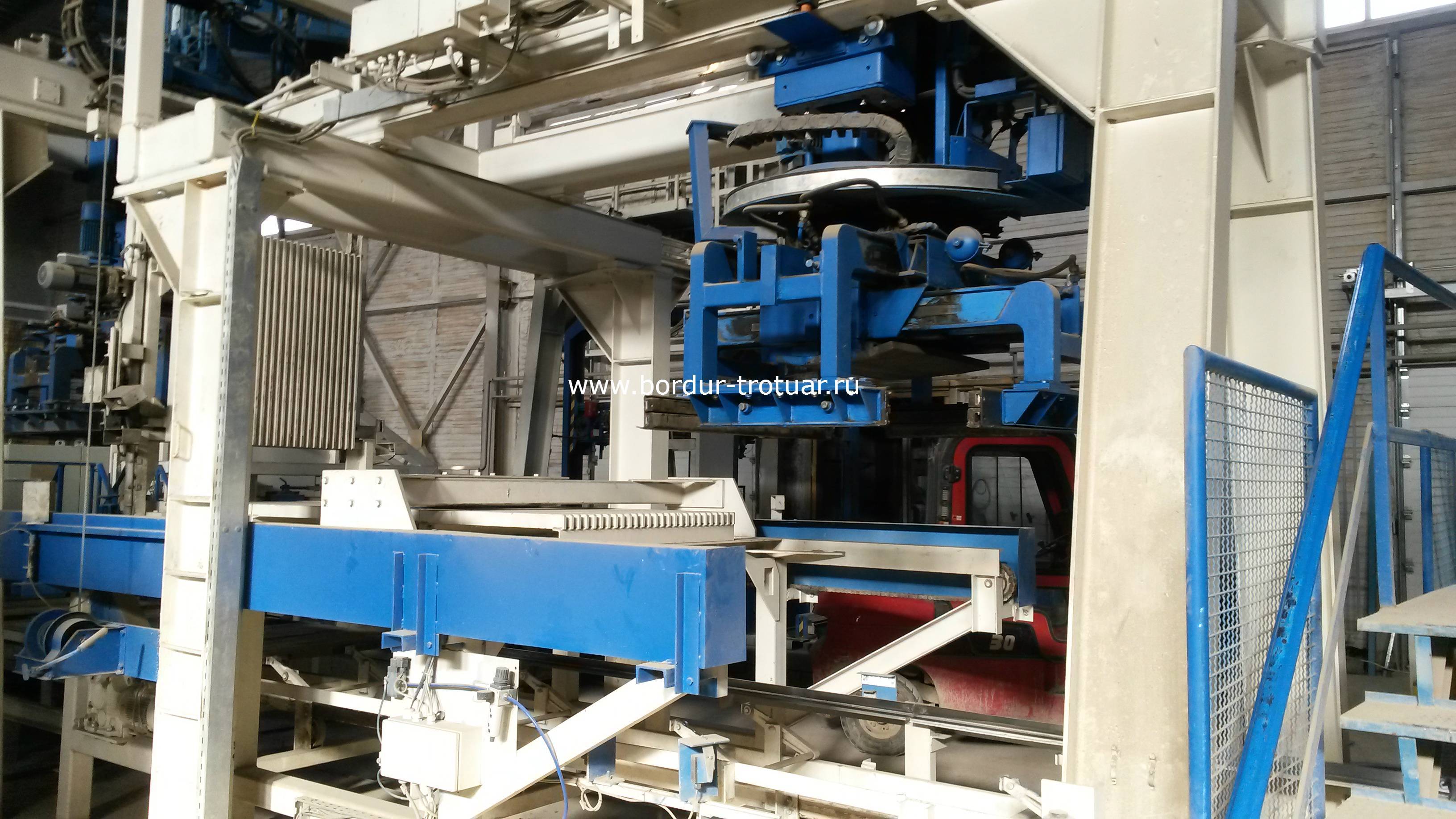

Гиперпрессование

Для обеспечения одинаковой прочности ФЭМ по толщине создана технология гиперпрессования. В ней используется два пресса, один давит на пуансон сверху, второй толкает матрицу снизу. Вибратор в данном случае становится лишним, поэтому его исключают из конструкции пресса.

Либо применяется пресс одностороннего действия с высоким усилием сжатия. Этот вариант используется только для ФЭМ малой толщины 4 – 6 см.

Для обеспечения широкого ассортимента брусчатки – гладкая, шершавая, фактурная, серая, цветная, светящаяся могут использоваться гиперпрессы различной конструкции:

встречное прессование двухстороннее симметричное – шероховатая лицевая поверхность, высокая плотность изделия, окрашивание в массе или только верхнего слоя;

прессование встречное двухстороннее асимметричное – «плавающий стол»;

симметричное двухстороннее встречное прессование с вибрацией – гладкая лицевая поверхность, послойное окрашивание, в том числе, люминесцентными, флюоресцентными составами;

одностороннее прессование нижним цилиндром – высокая точность геометрии, безоблойное производство, максимально возможная производительность;

одностороннее прессование с фильтрацией – выпуск тротуарной плитки сложной конфигурации, большого размера, малой толщины.

Данный бизнес по умолчанию является высокорентабельным, так как вместо песка наполнителем бетона является отсев, составляющий 85% по массе. На многих производствах отсев является отходами, что позволяет снизить себестоимость. Кроме цемента необходим пигмент для цветной плитки или специальная краска для светящихся элементов мощения.

Для автоматических линий гравитационные бетономешалки не подходят. Вместо них используются бетоносмесители принудительного действия.

В них неподвижным остается барабан, а вращаются лопасти внутри него. Качество смеси выше, чем в гравитационных мешалках, но расход электроэнергии заметно больше, что увеличивает себестоимость производства.

Для мини-заводов становится актуальным дополнительное оборудование следующих типов:

магазинные подающие устройства для паллет/поддонов;

штаббеллеры поддонов вертикального типа;

гидросхваты перекладочые;

расштаббеллеры поддонов;

цементный силос;

автоматический упаковщик поддонов.

На промежуточных этапах используется оборудование для удаления облоя, переворачивания ФЭМ, упаковочные рольганги, силовые шкафы, гидравлические станции, конвейеры, стеллажи, синхронизаторы, частотные преобразователи.

Гиперпрессование полужидкой (пластичной) бетонной смеси.

Наша компания предлагает Вашему вниманию специализированные гиперпрессы для производства дорожных и тротуарных бордюров методом гиперпрессования.

Накопленный нами опыт привел нас к использованию метода гиперпрессования полужидкой бетонной смеси. Классический метод гиперпрессования состоит в уплотнении полусухой смеси с влажностью порядка 6-10%. При полусухом гиперпрессовании воды в смеси недостаточно для гидратации цемента, но неоспоримым преимуществом этой методики является то, что засыпка смеси в пресс-форму происходит значительно лучше. При увеличении влажности происходит комкование смеси и выделение излишка воды при формовании под высокими давлениями. Недаром самым старым «дедовским» методом определения влажности смеси является сдавливание ее в руке. При этом достаточной считается та влажность при которой после сжатия в руке остается комок, который держит свою форму (смесь «лепится»), но не происходит выдавливание излишка воды. Производители вынуждены идти на компромиссы и отказываться от высокой влажности, которая, напомню хороша для формования и для дальнейшей гидратации цемента в изделии и засыпкой изделия в пресс-форму. Полусухое гиперпрессование имеет несколько недостатков, один из которых серьезно ограничивает его использование при формовании изделий сложной геометрической формы (черепица с ребрами жесткости) и изделий большого размера и с большой площадью поверхности (плитка терраццо размером от 500*500 мм, дорожный бордюр, тротуарный бордюр). В этом случае (при полусухом гиперпрессовании) на большой площади неизбежно происходит неравномерность засыпки, которая приводит к локальным «перепрессовкам» и «недопрессовкам». В результате по объему изделия возникают очаги, которые уплотнены неравномерно, что негативно сказывается на прочности изделия.

Нами активно используется методика «гиперпрессования полужидкой смеси» (смесь с высокой влажностью и повышенной текучестью). Бетон в данном случае ведет себя в большей степени как жидкость. Такая бетонная смесь может растекаться во все уголки пресс-формы и равномерно их заполнять под небольшим давлением пуансона. В результате происходит «растекание» смеси и к моменту начала высоких давлений смесь уже «затекла» во все уголки пресс-формы. При достижении определенного порога происходит фильтрация излишка воды из смеси через нижнюю часть пресс-формы, которая закрыта сменными фильтрующими элементами. Вода подвергается рециклингу ввиду того, что в ней есть ценное «цементное молочко». Вопрос налипания смеси на поверхность пуансона решается различными методами. Одним из основных из них является распыление специального реагента на поверхность пуансона при каждом проходе.

Мы применяем метод «гиперпрессования полужидкой смеси» для формования больших изделий (дорожный бордюр, тротуарный бордюр, плитка размером 500*500 и 600*600 и более мм., черепица, плитка терраццо).

Преимущества каменных дорожек на даче

Садовые дорожки на дачном участке не только позволяют комфортно передвигаться по участку в любую погоду, но еще и делят садовый участок на функциональные зоны. Надо отметить, что дорожки из камня на дачном участке делаются еще и для эстетики – часто они строятся для оформления искусственных водоемов, так модных сегодня альпийских горок и прочих элементов ландшафтного дизайна. Таким образом, преимущества каменных дорожек на садовом участке является неоспоримыми и, что особенно привлекательно, – их можно сделать своими руками, причем каких-то особых навыков для этого не требуется.

Одним из показателей красоты и гармоничности дачного участка, являются садовые дорожки. Зачастую дорожки кроме прямого назначения – ходьбы по ним в любую погоду с комфортом, играют еще и декоративную роль, являясь важным элементом ландшафтного дизайна.

Однако, прежде чем класть дорожки из камня, нужно все внимательно спроектировать, так как даже самая не значительная на первый взгляд ошибка может привести к самым негативным последствиям и испортить весь внешний вид земельного участка.

Чтоб швы между элементами покрытия были схожими, между плитками брусчатки можно временно воткнуть древесные подкладки шириной 10 мм.

Лишние изгибы и неудобные повороты при этом нежелательны, все должно быть максимально удобно.

Одной из главных характеристик дорожек из камня является их ширина, ее нужно делать таким образом, чтобы была возможность спокойно разойтись при встрече двум людям. Тем не менее делать дорожки слишком широкими не рекомендуется, так как это означает потерю полезной площади, что особенно не желательно для земельных участков небольших размеров. Еще одной причиной, по которой не стоит делать чересчур широкие дорожки из камня, – экономия средств, ведь для широких дорожек потребуется значительно больше строительного материала, специалисты рекомендуют ориентироваться на ширину 0,7 метра.

При строительстве дорожек из камня на садовом участке надо также обращать внимание на общую протяженность – она не должны быть большой. Отталкиваться нужно от того, что общая протяженность садовых дорожек не должны превышать 20% от общей площади земельного участка. Не стоит делать на участке большое количество перекрестков, что нередко допускается неопытными любителями

Это способствует загромождению участки, а еще негативно влияет на внешний вид

Не стоит делать на участке большое количество перекрестков, что нередко допускается неопытными любителями. Это способствует загромождению участки, а еще негативно влияет на внешний вид.

Бетонный монолитный бордюр

Бетонный монолитный бордюр всегда монтируется с заглублением в грунт на песчаную или щебеночную подушку. Для этого необходимо выкопать траншею, глубина которой должна составлять не менее трети от полной высоты бордюрного камня. Кроме этого, следует учесть толщину подстилающей подушки в 10-15 см.

В случае строительства новой пешеходной дорожки, такой бордюр монтируется в едином процессе с другими материалами, т.е. отдельные земляные работы не требуются.

В случае строительства новой пешеходной дорожки, такой бордюр монтируется в едином процессе с другими материалами, т.е. отдельные земляные работы не требуются.

После выемки грунта дно выкопанной траншеи трамбуется и в нее засыпается слой песка или щебня, который также необходимо хорошо уплотнить. Далее по обоим краям траншеи устанавливаются опалубочные щиты и по их наружной стороне забиваются металлические штыри. Между собой щиты можно соединить деревянными брусками на гвоздях. Все это позволит создать прочную конструкцию, которая сможет выдержать давление от веса бетонной смеси при заливке.

Для армирования монолита необходимо привязать проволокой перпендикулярно арматурным прутам стойки из прутка и воткнуть их в подстилающий слой. В результате продольные пруты должны лежать на П-образных стойках, воткнутых в слой песка или щебня.

После подготовительных работ бетонную смесь заливают внутрь опалубки и уплотняют вибратором, ручной трамбовкой или штыковкой при помощи металлического прута.

После подготовительных работ бетонную смесь заливают внутрь опалубки и уплотняют вибратором, ручной трамбовкой или штыковкой при помощи металлического прута.

Выравнивание поверхности бордюра выполняется с помощью шпателя.

Для увеличения прочности рекомендуется выполнить поверхностное железнение путем присыпки чистым цементом и втирания его в поверхность бетона. Снятие опалубки можно выполнять не ранее чем через три дня. Полное застывание бетона происходит за 3-4 недели.

Во время схватывания бетон рекомендуется накрыть полиэтиленовой пленкой и поливать его водой один раз в сутки.

Разновидности форм

Формы для бордюров подразделяются на три вида в зависимости от используемого в процессе производства материала. Они бывают:

- деревянными;

- стальными;

- пластиковыми.

Наиболее востребованными являются изделия из ПВХ и ПЭ, так как они отличаются длительным сроком службы.

Пластиковые бордюры

Формы для бордюров пластиковые производятся на основе полипропилена. Применяются при изготовлении дорожных, тротуарных и магистральных бордюров. Каждая форма имеет правильные геометрические параметры и глянцевую внутреннюю поверхность. Данные изделия обладают рядом преимуществ:

- Небольшой вес и компактные параметры придают этим формам универсальные качества.

- С ними можно работать в различных производственных условиях, для этого не требуется специального оборудования.

- Пластиковые формы широко применяются также на крупных предприятиях для переработки бетона.

- Благодаря наличию ребер жесткости изделия способны выдерживать большие нагрузки.

- Материал, из которого сделаны формы, является достаточно эластичным. Это дает возможность выполнять распалубку и уплотнение, при этом целостность изделия не нарушается.

- Отсутствие швов позволяет получить камни с правильными геометрическими параметрами.

Чтобы максимально продлить эксплуатационный период пластиковых форм следует придерживаться некоторых правил:

- Температурные показатели при хранении не должны быть ниже 5 °С.

- Если формы находились в условиях более низкой температуры их нельзя сразу использовать. Изделия необходимо поместить на сутки в теплое помещение, где температурный уровень составляет 15 °С и выше.

- Следует также избегать механических повреждений и заливать цемент только высокого качества.

Металлические изделия

Металлические формы производятся на основе стали. В свою очередь они делятся на два вида:

- веерные;

- кассетные.

Изделия веерного типа имеют поддон, четыре откидных борта и лотки, которые придают камню требуемую форму. Крепление каждой секции осуществляется отдельно, это упрощает процесс распалубки.

Кассетная форма устанавливается на опорной раме. На ней располагаются специальные детали, уплотняющие бетонный раствор. Конструкция имеет поддон, откидные борта и лотки.

Особенности подготовки раствора

Оптимальным для изготовления бетонного покрытия на садовом участке считается бетон М200 (В15). Он отличается способностью выдержать существенные нагрузки и имеет низкую стоимость. Но на качество раствора влияет не только бетон, но и используемые компоненты.

Опытные дачники не советуют покупать в магазине готовый строительный раствор. Во-первых, он требует немедленного использования, так как быстро застывает. Во-вторых – качество смеси не известно. Его можно оценить впоследствии, когда дорожка начнет крошиться и трескаться.

Состав смеси для приготовления бетона содержит четыре основные составляющие:

- цемент;

- песок

- гравий (щебень, галька)

- вода.

Пропорции зависят от марки бетона и цемента:

Наименование | Пропорции в частях | |||||||

|---|---|---|---|---|---|---|---|---|

Марка бетона | М100 (В7,5) | М100 (В7,5) | М200 (В15) | М200 (В15) | М250 (В20) | М250 (В20) | М300 (В22,5) | М300 (В22,5) |

Марка цемента | М400 | М500 | М400 | М500 | М400 | М500 | М400 | М500 |

Цемент | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

Песок | 4,6 | 5,8 | 3,5 | 3,5 | 2,1 | 2,6 | 1,9 | 2,4 |

Щебень | 7 | 8,1 | 5,7 | 5,6 | 3,9 | 4,5 | 3,7 | 4,3 |

Вода | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

В бетонную смесь можно внести примеси – замедлители, ускорители, пластификаторы. Добавок может быть не менее 5 % от общей массы цементного раствора. Они вносятся в момент смешивания.

Ускорители увеличивают прочность бетона, сокращают время его выдержки, формируют загустение. Замедлители используются при небольших заливках. Они сдерживают застывание бетона. Пластификаторы увеличивают текучесть, пластичность и позволяют долгую транспортировку смеси. Бетон становится более эластичным, похожим на масло, что делает его более удобным в работе.

Перед началом работ нужно рассчитать примерное количество материалов. Если толщина бетонного слоя будет 7 см, то на 1 метр погонный понадобится примерно 0,5 м3 раствора. Расход раствора –1 м3 раствора на 20 м2 тропы.

При плотности бетона 2500 кг/м3 для изготовления 1 м3 бетонной смеси понадобится:

- цемент – 160 кг;

- песок – 730 кг;

- щебень – 1100 кг;

- вода – 500 л.

При использовании бетономешалки для замеса раствора пропорции следует строго выдерживать. Если замес готовится в корыте, где перемешивается лопатой, объем воды можно немного увеличить. В бетономешалку компоненты закладывается в такой последовательности: цемент, вода, песок, щебень.

Когда бетонная смесь готовится в корыте, то сначала тщательно перемешиваются сухие составляющие, а потом постепенно добавляется вода. Должна получиться смесь, по напоминающая густую сметану. Замес не должен быть жидким. Лопатой сделать хороший раствор сложно. Если нет бетономешалки лучше использовать строительный миксер иначе в смеси будет очень много комков.

Гравий или щебень необязательно использовать при приготовлении раствора. Тогда пропорции изменятся. Классическое соотношение 1:3, где одна часть – цемент, три части – песок.

Традиционный бетон после застывания становится серым. Чтобы изменить его цвет в замес добавляют цветные гранулы.

Готовую бетонную смесь нужно использовать в течение нескольких часов. Затем она не будет пригодна для заливки. Поэтому все подготовительные работы проводятся заранее. При отсутствии опыта и сноровки лучше готовить небольшие порции раствора.