Характеристики и размеры

Несмотря на то, что декинг стоит дорого, он очень удобен в вопросах отделки. Это основано на его характеристиках:

- Высокая плотность. Средний показатель этого критерия составляет 1,1-1,3 грамма на квадратный сантиметр.

- Низкое поглощение влаги. Номинальное значение не должно превышать значения в 5 процентов.

- Низкая износостойкость, что позволяет использовать материал в вопросах отделки напольных поверхностей. Критерий равен значению 0,1 грамм на сантиметр в квадрате.

- Возможность эксплуатироваться при критических температурах, как при высоких, так и при низких, в промежутке от -40 до +70 градусов по Цельсию.

- Большой вес. С завода изготовителя поставляется Декинг в досках, где вес одной равен 2,3-2,6 кг.

- Устойчивость к возгоранию. Практика показывает, что Декинг не горит, не поддерживает горение.

Стоит учитывать, что вес изделия это сугубо индивидуальные данные, которые зависят от размеров. Под размерами понимается длина, ширина и толщина материала. Все это определяется проектом, под который производится Декинг, в результате чего длина бывает от 1,5 до 6 метров, толщина от 2 до 5 см, а ширина может находится в промежутке от 9 до 25 см.

Полнотелый декинг

Удобно, когда можно производить доску под размер, поскольку конечный потребитель может реализовать свои проект без доработки материала. Ранее мы говорили, что при монтаже обязательно должен быть зазор. Размеры этого зазора должны находиться в промежутке от 3 до 4 мм. Сегодня доска производится по всему миру, в результате чего есть свободный выбор типоразмеров.

Технология

Процесс производства блоков ячеистого бетона достаточно простой и одинаков для обоих видов материала – неавтоклавного и автоклавного газобетона. Отличие заключается лишь в обработке готового материала. Основная особенность данного типа бетона – наличие в структуре монолита воздушных пор, которые появляются в процессе взаимодействия алюминиевой пудры с другими компонентами в смеси и застывают.

Именно благодаря наличию пор газобетон получает все свои важные характеристики – звуко/теплоизолирующие свойства, малый вес, низкая плотность и т.д. Пузыри воздуха занимают до 85% всего объема.

Как выглядит процесс производства газобетона:

Смешивание песка, цемента, извести, воды в течение 5 минут, потом добавление алюминиевой пудры в виде водной суспензии. Пудра дает реакцию с известью с выделением водорода, который провоцирует появление множества пор, равномерно распределенных по всей толще материала.

- Заливка массы в специальные металлические формы, где смесь еще увеличивается в объеме (поэтому заливать нужно не доверху, а до половины, на 2/3 в зависимости от состава).

- Воздействие вибрациями – для ускорения процесса схватывания, твердения.

- Удаление проволочной струной с массы, которая уже начинает твердеть, лишнего раствора, неровных мест. Сырье, что осталось в форме, режут на куски нужных габаритов.

- Газобетон отправляют в автоклав, где блоки подвергаются воздействию высокой температуры, давления, что существенно ускоряет процесс сушки и придает материалу более стабильные характеристики.

- Отправка изделия для калибровки на специальных фрезерных установках.

Использование в производстве автоклава является ключевым для определения качества готовых блоков и соответствия их установленным характеристикам. Газобетон обрабатывают в течение 12 часов под водяным паром при температуре свыше 1000 градусов. Такая обработка активизирует процессы схватывания и твердения, благодаря чему в будущем блок не дает усадки, получается более однородным, качественным.

Неавтоклавный газобетон затвердевает в естественных условиях. Для его производства не требуется применение высокотехнологичного оборудования – газоблоки можно делать самостоятельно даже без установок, но вот качество материала вряд ли можно гарантировать.

Российские производители террасной доски

Одной из самых известных компаний по производству ДПК в России является «МультиПласт» (Республика Татарстан, г.Казань): она производит террасную доску «Multideck» с двумя видами рифления поверхности, имеющую двухстороннюю обработку. Декинг выпускается в цветовой гамме из 8 оттенков («Дерево», «Шоколад», «Венге», «Кварц», «Бордо», «Изумруд», «Белая ночь» и «Лазурь»), и его применяют для отделки как частных, так и муниципальных объектов. В частности, именно композитная террасная доска «Multideck» была использована при строительстве сооружений для зимних Олимпийских игр в Сочи. Основные плюсы данной продукции:

- Разнообразие цветов.

- Наличие как шовного, так и бесшовного варианта соединения.

- Высокая термостойкости (от -40 до +70°C)

- Демократичная цена, делающая продукцию доступной.

Другая российская компания, занимающаяся производством террасной доски – «Экодек» (Московская область, г. Ивантеевка). Она существует с 2010 года и за это время стала партнером свыше 250 организаций в России. «Ecodeck» также работает с розничными покупателями. Для производства доски используется европейское оборудование, благодаря чему точность обработки материалов возрастает в несколько раз. К достоинствам продукции относят повышенную прочность (23-45 МПа), оригинальный дизайн, выдержанный в одном стиле, широкую палитру цветов («Серый дым», «Пшеничный», «Французский каштан», а также дизайнерские оттенки: «Янтарный», «Терракотовый», «Белый клен», «Венге», «Зеленый» и «Синий»).

Красногорская фирма «Goodeck» также производит строительные и отделочные материалы из древесно-полимерного композита. Гамма оттенков продукции выдержана в спокойных, неярких цветах («Шоколад», «Какао», «Карамель», «Графит», «Крем»), что лучше всего смотрится при отделке террасы, бани, балкона или лоджии, а также территории у бассейна. Продукция строго проверяется на качество. Что касается цен, то они зависят от размеров и типа террасной доски, но в целом стоимость товаров «Goodeck» более чем приемлема.

«Террапол» – это линейка продукции ДПК, которая выпускается фирмой «Вествуд-полимер», существующей с 2010 года. Заваод по производству продукции находится в г. Владимире. Компания не только производит террасную доску, но и занимается отделкой различных частных и производственных объектов с помощью этого материала. В цветовой гамме преобладают спокойные оттенки («Тик Киото», «Орех Милано», «Дуб Севилья», «Черное дерево», «Абрикос», «Анис», «Фисташка», «Арахис»), однако изготовитель предлагает и более интересные, яркие разновидности («Гранат», «Рябина», «Олива», «Тархун» и «Слива»). Качество товаров соответствует требованиям ГОСТов, и на продукцию «Terrapol» предоставляется гарантийный срок длительностью 3 года.

Одной из наиболее «взрослых» фирм в области производства террасной доски в России является комапния «Террадек»: она была основана в 2008 году. Освоение технологии производства ДПК заняло около года, и в настоящее время фирма не только производит отделочные материалы, но и работает над усовершенствованием технического вопроса. «Террадек» занимается производством продукции как из ДПК, так и из массива экзотических растений таких, как Ипе, Кумару, Гарапа, Мербау и Татачуба. Компания работает с физическими и юридическими лицами. Помимо продажи доски ДПК, она предлагает услуги монтажа по фирменной технологии «НОТ». Что касается расценок, то среди цен у прочих рассмотренных компаний они наиболее высокие, но это объяснимо высоким уровнем качества и разнообразием дизайнерских решений товаров.

Дополнительные элементы

Помимо основных элементов воздуховода, необходимо предусмотреть изготовление дополнительных частей системы. К ним относятся крепежные детали и разделительные части для создания разветвленных систем. Производство этих комплектующих можно наладить на имеющемся оборудовании. В случае надобности выполняется модификация определенных станков, в частности добавляют валы для вальцовки других диаметров для обработки небольших деталей.

В настоящее время есть ряд компаний, предоставляющих уже готовые сборочные линии по производству вентиляционных труб. Их стоимость напрямую зависит от трудоемкости изготовления и объема выпускаемой продукции. Рекомендуется приобретать станки у одного поставщика, так как он может обеспечить не только комплектующими в случае поломки, но и предоставить консультационные услуги.

5 ключевых этапов по производству террасной доски

Опираясь на нашу статью, акцентируйте на том, что само пошаговое руководство не обязательно к 100% безоговорочному следованию, некоторые этапы и их детали могут меняться в зависимости от тех или иных ситуаций, но общий курс развития будет неизменным.

Этап первый. Выбор рабочего помещения

Для того, чтобы в помещении можно было расположить склад, а также офис и цех с производственным оснащением, минимальная площадь должна составлять 240-300 кв. метров, а само здание должно соответствовать всем стандартным требованиям:

- наличие инженерных коммуникаций;

- качественная циркуляция свежего воздуха;

- полное соответствие нормам пожарной безопасности и СЭС.

Убедитесь, что к выбранному зданию есть удобный и открытый подъезд для грузового транспорта, большим плюсом станет наличие поблизости мебельного или деревообрабатывающего предприятия.

Основной и наиболее габаритный механизм – конвейерная лента, поэтому для производства подойдёт помещение меньше рекомендуемой площади, однако минимальная высота потолка должна составлять 6-8 метров

Этап второй. Составление бизнес-плана

Написание бизнес-плана

Если у предпринимателя нет опыта в составлении подобных документов, рекомендуется обратиться за помощью к тем, кто умеет и знает, как это делается.

Этап третий. Поиск инвестиций

Чтобы получить финансирование, будущему руководителю нужно будет оформить компанию, без этого функционирование производства попросту невозможно.

Весь необходимый пакет документов можно без проблем оформить у нотариуса, на это уйдёт до 5-6 рабочих дней, а стоимость услуги – 22-30 тыс. рублей, однако же это полностью исключит ошибки в заполнении документов, что и позволит вам немедленно перейти к следующим этапам.

Для каждого ИП или ООО есть четыре источника для финансирования:

- кредит в банке под заранее оговорённые условия;

- кредит в любой другой финансовой структуре;

- кредиты и ссуды от третьих физических или юридических лиц;

- помощь от государства.

Этап четвертый. Закупка оборудования для производства террасной доски

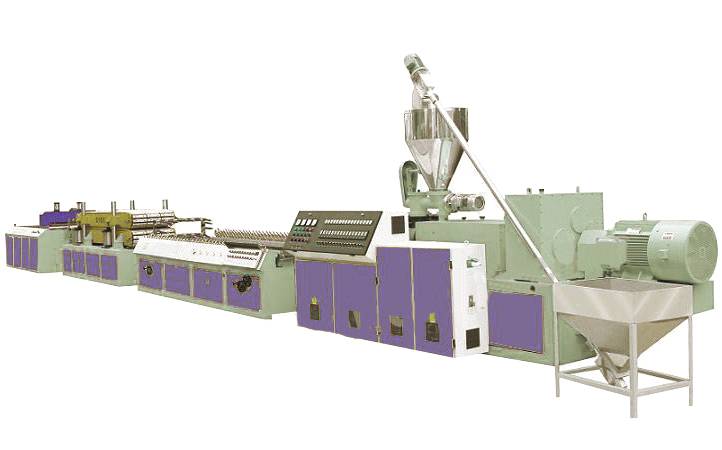

К счастью, китайские магазины предлагают уже полностью готовые конвейерные ленты, включающие в себя:

- бункер для приёма сырья;

- механизмы для дробления древесины в древесную стружку;

- центрифуга для смешивания поливинилхлоридных гранул и древесной стружки;

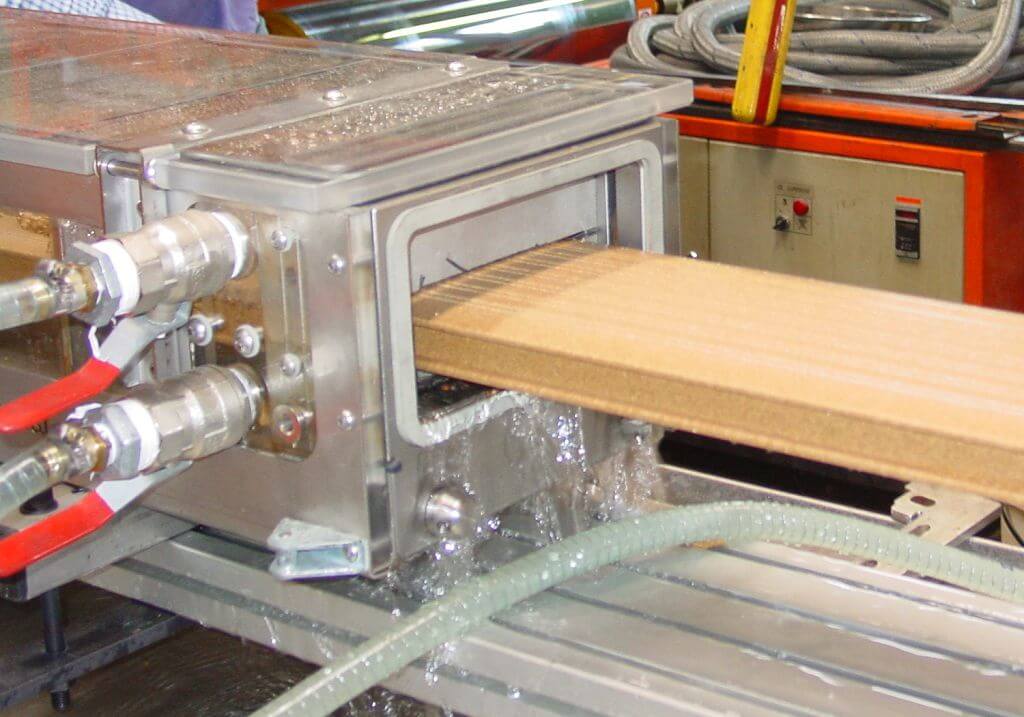

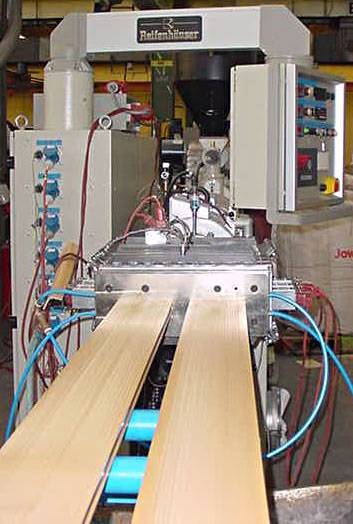

- аппарат для экструзии доски;

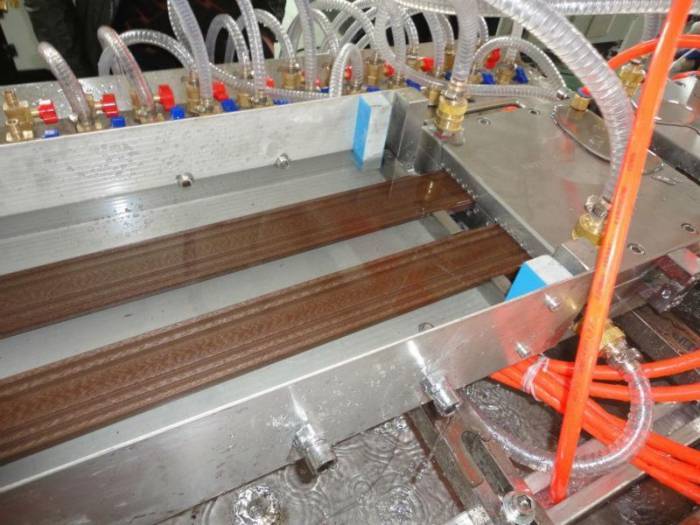

- механизмы для охлаждения;

- фрезеровочные станки;

- шлифовальный верстак;

- дополнительное фрезерное оснащение для придания нужной текстуры;

- пневмомеханическая гильотина для нарезания досок.

Как итог – предприятие станет выпускать стандартные цельные и полые террасные доски любой длины, цвета и фактуры, шириной до 24 см и плотностью в 1200-1600 килограмм на кубический метр.

Производительность стандартной установки – 4-6 кв. метра покрытия в час, или же около 800 кв. метров доски ежемесячно.

Для такой производительности достаточно штата в 4 человека, которые и будут заниматься загрузкой сырья в бункер, обслуживанием механизмов, а также учётом продукции и работой с покупателями.

На этом оснащение предприятия можно закончить. По желанию предприниматель может закупить дополнительное оборудование – погрузчики, рабочие инструменты, кран-балки и захваты для транспортировки сырья и продукции внутри помещения.

Линия для производства древесно-полимерных композитов

Этап пятый. Реклама, сбыт продукции

Большим плюсом станет сотрудничество с местными магазинами строительных материалов, либо с любой другой крупной сетью магазинов, специализирующихся на сбыте смежной продукции.

Участие на выставках, ярмарках и фестивалях поможет быстро найти своих покупателей, остаётся лишь позаботиться о том, чтобы у вас были образцы готовой продукции для демонстрации качеств.

Технология монтажа террасной площадки

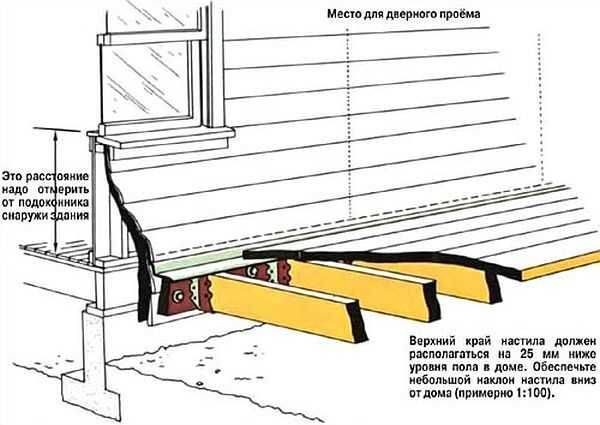

Подготовка фундамента. Он должен быть ровным, прочным и выносливым. Идеальным вариантом является бетонная стяжка, экономным — грунт, уплотненный щебнем либо гравием. В первом случае основание не требует дополнительной обработки, во втором — важна установка точечных опор для последующего крепежа лагов.

Решается задача с помощью квадратных бетонных плит с длиной стороны 300 мм. Укладывать их необходимо с максимальным промежуточным отступом 500 мм. Чтобы внутри готовой конструкции не скапливалась вода, основание должно находиться под небольшим уклоном (1-2%).

Подготовка фундамента

Подготовка фундамента

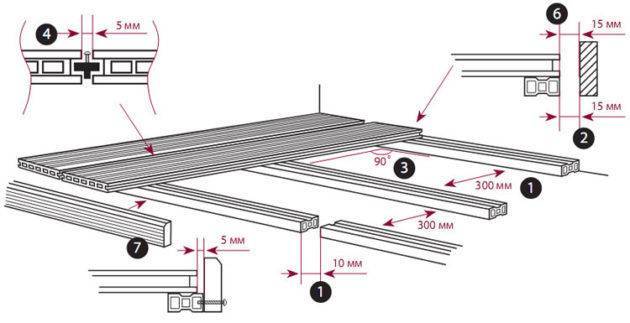

Конструирование каркаса. Фиксируемые лаги должны быть изготовлены из такого же материала, что и террасная доска. Их необходимо размещать параллельно друг к другу с минимальным промежуточным отступом 400 мм. Уменьшать длину шага целесообразно, если террасное покрытие будет подвергаться повышенным нагрузкам.

Отступ лага от стены должен составлять 20 мм — обеспечение компенсационного зазора позволит избежать деформации материала. Если лаги фиксируются на бетонном основании, под них нужно поместить резиновые прокладки. Крепление должно производиться нержавеющими саморезами с потайной головкой, вкручиваемыми на расстоянии не более 500 мм.

Конструирование каркаса

Конструирование каркаса

Правила монтажа

Монтаж террасного покрытия. Доски нужно устанавливать перпендикулярно лагам, обеспечивая компенсационный зазор между ними в 1 мм. Первую панель необходимо уложить возле стены и закрепить с обеих сторон. Последующие устанавливаются паз в паз. Крепятся террасные доски саморезами с полукруглой головкой через предварительно сделанные отверстия. Они должны быть зафиксированы во всех местах соприкосновения с лагами.

Укладка декинга может осуществляться двумя способами: палубным и диагональным. В первом случае доски ДПК должны устанавливаться параллельно основанию вертикального перекрытия конструкции, во втором — под углом 45° относительно него. Завершающим этапом является закрытие торцов специальными лентами, заглушками и уголками.

Монтаж террасного покрытия

Монтаж террасного покрытия

Что такое декинг?

Мы выяснили, что для производства декинга применяется дерево. Его особенностью является то, что порода, используемая в качестве сырья на производстве должна быть твердой, что снизит количество пор материала и повысит влагостойкость. Именно поэтому, когда мы берем доску в руки, она может показаться нам тяжелой. Этому способствует высокая плотность и отсутствие капсул воздуха.

Пустотелый декинг

Основная область применения, это террасная доска, элементы декора и отделки. В качестве породы используется ольха, лиственница, дуб, кедр. Это элитные породы дерева, что и указывает на высокую стоимость уже готового материала. И все же, даже несмотря на высокую плотность и защищенность от влаги, монтаж довольно специфичен, поскольку нужно оставлять зазоры для вентиляции.

Полимерная доска для террасы: плюсы и минусы

Древесина — это, конечно, красиво. Но на улице она требует регулярного ухода. Даже с условием применения современной химии. То же масло для древесины отлично выглядит на протяжении года. Но через год покрытие надо обновлять. С учетом того, что стоимость хорошего масла для сложных условий эксплуатации совсем немалая, это довольно ощутимый расход. Ну, еще надо учесть время, которое требуется на обработку. Пусть масло надо просто нанести на дерево, но это тоже время.

Это фото через год после укладки

В то же время, древесина от влаги разбухает, на солнце ссыхается. А это постоянные проблемы с «горбатостью» настила. В общем, те, кто имел счастье ухаживать за деревянной террасой, хотят попробовать что-то другое. Как альтернатива часто рассматривается именно террасная доска ДПК. Во-первых, не требует особых мер для поддержания внешнего вида. Нужна только уборка. Во-вторых, режется/сверлится обычным инструментом. Пила может быть по дереву или по металлу, а сверло лучше по металлу. Есть еще другие достоинства.

Плюсы

Внешний вид полимерной доски может нравиться или нет. А для улицы покрытие, как минимум, неплохое и при правильном выборе, выглядит и через года достойно. Вот какие плюсы имеет террасная доска из ДПК:

- Долговечность. Заявленный срок службы 10-25 лет. Но это только заводы, которые дают сопроводительные документы и не скрывают своего имени. Безымянная продукция — риск, так как может рассыпаться уже через год.

- Хорошо переносит сложные условия эксплуатации. Диапазон эксплуатационных температур -50 °C до +50 °C.

- Не требует ухода. Надо только сметать сор и иногда мыть. В рекомендациях — ежегодная интенсивная очистка. Других пожеланий нет. Но надо учесть цвет. Если вы выбрали светлый декинг, понятно, что следы и грязь на нем будут видны. С этим либо надо бороться, либо смириться. Или брать «немаркие» цвета.

Стыки будут видны и с этим придется смириться… Или как-то обыграть, сделав рисунок

- Не меняет внешний вид. Разве что немного выцветает. Интенсивность выцветания зависит от количества древесины в составе. Ее может быть от 50% до 80%. Чем больше древесных волокон, тем более натуральный вид, но и выцветает она интенсивнее.

- Почти не впитывает воду и, как следствие, не разбухает. Впитывает порядка 1-2% в зависимости от состава.

- Не меняет геометрию.

- Не гниет, не поражается грибками.

- Некоторые виды позволяют восстанавливать внешний вид (вельвет). Полимерная доска с «полосками» обрабатывается на выходе либо металлической щеткой, либо наждаком. И восстанавливается внешний вид также — щеткой или шкуркой.

В общем, перечень достоинств вполне приличный. Выглядит терраса из ДПК хорошо, даже после нескольких лет эксплуатации. Есть разные фактуры и поверхности, различный цвет.

Минусы

Строительных и отделочных материалов без недостатков не бывает. Первый минус декинга из ДПК — большое температурное расширение. А это «тянет» за собой сложности с монтажом. Есть виды ДПК, при использовании которых можно увеличение и уменьшение размеров проигнорировать. Но не со всеми. Обычно требуется специальное крепление — на монтажные пластины-кляммеры или на специальный крепеж.

Второй минус — находиться в воде древесно-полимерный концентрат не любит. Его можно мочить, но держать в луже не стоит. Поэтому надо сделать так, чтобы вода как можно быстрее скатывалась. В случае с несплошным настилом (с зазором между досками) вода в любом случае уходит быстро. А вот при сплошной укладке лучше выбрать направление «бороздок» так, чтобы вода стекала как можно быстрее. Можно организовать небольшой уклон к краю площадки.

Как видите, есть отличие в цветах. Некоторые производители не считают это дефектом

Что еще стоит помнить. ДПК состоит на 50-70% из древесины. Результирующая прочность не так высока, как у плитки или камня. Бить по нему молотком, ронять большие и тяжелые предметы не стоит. Или треснет, или появится вмятина, в пустотелых досках может проломиться верхняя стенка. Так что это тоже надо иметь в виду.

Из эксплуатационных проблем, пожалуй, все. Есть еще проблемы выбора. Дело в том, что у нас нет стандарта на ДПК и делают его из чего придется. Но тут есть определенные признаки, по которым можно отсечь заведомо некачественную продукцию. Тем не менее, такая проблема есть.

Из неприятных моментов монтажа — при распиле быстро стираются зубы у пилы, так что требуется не одно полотно и, желательно, хорошего качества.

Пошаговая инструкция

Сделать ДПК из обычной доски нетрудно.

Сначала заготовки нарезают на равные фрагменты. Помогут в этом фуганок и рейсмус.

Повысить сходство с оригиналом нельзя без проделывания пазов. Получение их возможно даже базовой фрезой полукруглой формы. Инструмент должен иметь несколько лезвий. Роль пазов неоднозначна. С одной стороны, они уменьшают скольжение. С другой, по пазам стекает попадающая на декинг влага. Не страшно, если после обработки фрезой часть ворса остается, потому что позже ворс будет удален

Важно: ребра должны иметь равную длину. За каждый проход можно сделать одну ребристую борозду.

Торцевание может быть одним из первых этапов, потому что лучше всего сразу отмерить требуемую длину и спилить избыток.

Очень важен обжиг, обеспечивающий долговечность материала

Подобная обработка выполняется паяльной лампой либо кислородной горелкой

Внимание: следует соблюдать меры пожарной безопасности.

Обожженную доску требуется шлифовать, снимая выгоревшую массу, либо проводить чистку щеткой «Осборн».

Следующий шаг — обмазывание особым покрытием. Окрашивать ДПК необходимо максимально равномерно

Не допускается присутствие вкраплений. Простая краска подходит далеко не всегда: намного ценнее будет воспользоваться особой масляной пропиткой. Оптимально использование 2—3 пропиток для большей надежности.

Подготовительный этап

Перед началом работ необходимо разместить доски на двое суток на месте проведения монтажа. Это нужно для того, чтобы материал стал одинаковой температуры с окружающим пространством. Монтаж ДПК лучше проводить в теплое время года при плюсовой температуре. Для правильной вентиляции декинга желательно сделать отверстия небольшого размера между террасной доской и основанием, на которое она будет укладываться. Если на участке монтажа имеется песок, трава или земля, то для начала нужно избавиться от грязи. Лучше производить монтаж ДПК на основании из бетона и использовать только сертифицированные материалы.

У террасной доски есть 2 стороны: рифленая и гладкая. Какой именно стороной укладывать её, зависит от желания хозяина дома

Важно подготовить заранее все необходимые инструменты для монтажа древесно-полимерной доски, а именно: лаги, саморезы, скобы, уголки, заглушки, уровень, пилу, сверла, отвертки, карандаш, рулетку, ну и саму композитную доску

Производство

Специфика изготовления ДСП предполагает отдельные помещения для каждого из шести производственных процессов. Выделяются следующие участки:

- подготовки сырья;

- сушки сырья;

- осмоления и клееподготовки;

- формовки и подпрессовки;

- горячего прессования;

- форматирования и укладки.

Для каждого участка (цеха) свой перечень оборудования и набор операций, которые недопустимо исключать из общей схемы. Но в целом, основная задача в обеспечении непрерывного производственного цикла, для чего предприятие оборудуется:

- рельсами для транспортирования сырья и плит разной степени готовности внутри цехов и между ними;

- кранами, автопогрузчиками и грузоподъемниками;

- лабораторным оборудованием для отслеживания норм использования химических добавок;

- платформами, переходами и защитными ограждениями, обеспечивающими безопасность работников.

Оборудование

Чтобы обеспечить полный цикл изготовления ДСП для линии производительностью до 300 листов за рабочую смену, понадобится следующее оборудование:

- дробилка для измельчения древесных отходов (от 89 до 350 тыс. рублей);

- смеситель, обеспечивающий равномерное смешивание щепы (опилок) с термоактивной смолой (от 1,2 до 2,3 млн. рублей);

- формовочная машина для создания «ковра» из вязкой смеси (1,6–2,1 млн. рублей);

- пресс термический, для придания «ковру» формы и плотности (от 0,8 до 1,3 млн. рублей);

- охладитель веерного типа (до 500 тыс. рублей);

- станок обрезной для получения ровных поперечных и продольных боковых срезов (от 650 тыс. рублей);

- станок шлифовальный (от 450 тыс. рублей).

Общая сумма для формирования линии составляет около 7 млн. рублей и включает только основные механизмы и приспособления. Дополнительно может возникнуть необходимость в закупке вибросита, транспортеров, сушильной камеры, штабелеров, столов подъемных, погрузчика и системы пылеудаления, на которые уйдет еще 3 млн. рублей. Кроме того, не учтены затраты на доставку, монтаж и наладку оборудования.

Оптовые цены на готовый товар варьируются от 250 до 400 рублей за плиту. Обеспечив регулярный сбыт продукции, издержки на покупку производственной линии окупятся в течение 6–12 месяцев.

Технология изготовления

Основа технологии – метод горячего прессования мелкофракционных элементов отходов древесины в сочетании с термоактивной смолой, являющейся связующим веществом.

Для превращения сырья в готовую продукцию следует пройти ряд этапов:

- подготовка сырья, заключающаяся в измельчении древесных заготовок, сортировке по размерам и очистке от посторонних примесей;

- сушка – выполняется при температуре порядка 1000 градусов в сушильных камерах для достижения уровня влажности не более 4–6%;

- осмоление – подразумевает перемешивание древесного материала со смолой;

- формирование ковра означает процесс заполнения специальных плоских форм полужидкой субстанцией и подача заготовки в камеру термообработки;

- прессование проходит под воздействием давления и высокой температуры, что приводит к отвердению массы в заданной форме;

- форматирование включает операцию охлаждения плит, извлечения их из форм, обрезания краев и роспуска на полосы. Дополнительно могут применяться процедуры шлифования, обрезки или ламинирования.

Схема будет работать только при условии соблюдения пропорций смешивания, выдерживания температурного и временного режима, правильных настроек работы пресса, что требует привлечения технолога высокой квалификации.

Сертификат соответствия

Поскольку при изготовлении древесно–стружечных плит используется формальдегид, негативно влияющий на здоровье, то его применение в технологии производства строго регламентируется национальными стандартами. Для подтверждения соблюдения норм производителям следует получить декларацию о соответствии ГОСТ Р, выдаваемую на основании протоколов испытаний материала, выданных аккредитованными лабораториями в Российской Федерации. Декларация содержит следующую информацию:

- сведения об изготовителе плит;

- описание плит;

- перечисление национальных стандартов, выставляющих требования к продукции;

- данные протоколов испытаний;

- период действия декларации.

На основании декларации можно получить и Сертификат соответствия ДСП, который оформляется на добровольной основе.