Способы получения керамзитовых гранул

Существует несколько способов, как сделать керамзит из исходного сырья. Каждый из них используется в силу тех или иных обстоятельств.

Сухой способ

Сухой способ

Сухой способ

Использование в качестве сырья каменистых пород глины или сланцев приводит к применению этого способа. Способ заключается в выполнении действий:

- размельчение сырья на мощном дробильном аппарате, который помогает получить гранулы с размером от 1 до 20 мм;

- обжиг переработанного сырья в барабанной печи;

- охлаждение состава и последующая сортировка по размеру зерен.

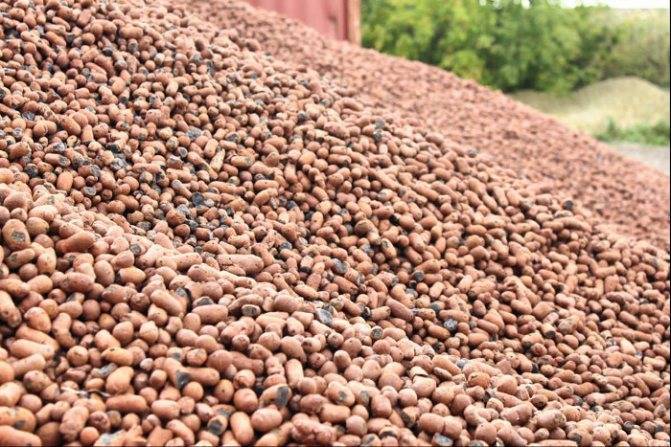

На этом производство в большинстве случаев заканчивается. Все что остается, это погрузить вещество в мешки и отправить на продажу. Тут не формируют зерна, придавая им аккуратный вид. Поэтому фракции, полученные сухим способом, можно определить по неровным краям у каждого зернышка.

Мокрый способ

Мокрый способ

Мокрый способ

Мокрый способ реализуется следующим образом:

- исходное сырье насыпается в большие емкости;

- в эти емкости вливают воду, повышая влажность смеси до 50%;

- при помощи насосов смесь перекачивается в большие бассейны, из которых она переходит в печь;

- в барабанных печках проводится разделение на гранулы по размеру, а также сушка полученных зерен.

Способ очень хорошо подходит для сырья, которое изначально имеет высокую влажность. При добавлении воды и последующей сушке удается избавиться от лишних вкраплений и получить равномерную поверхность каждой гранулы. Стоит отметить, что данный способ требует большего расхода энергии, но помогает получить более качественный продукт.

Пластический способ

Пластический способ

Пластический способ

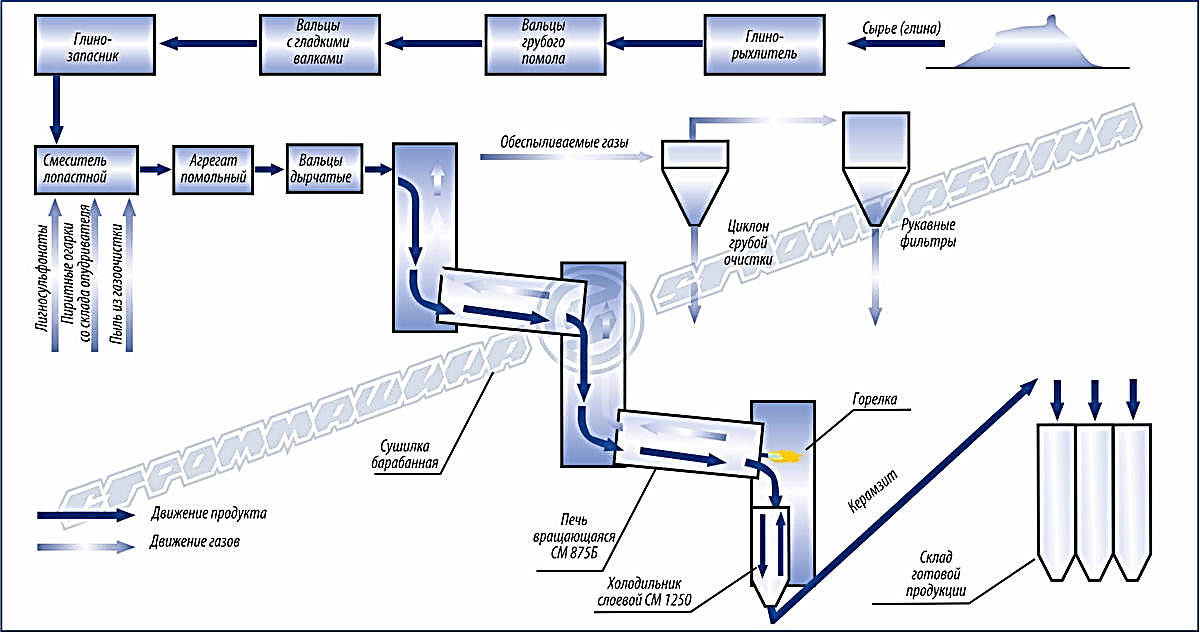

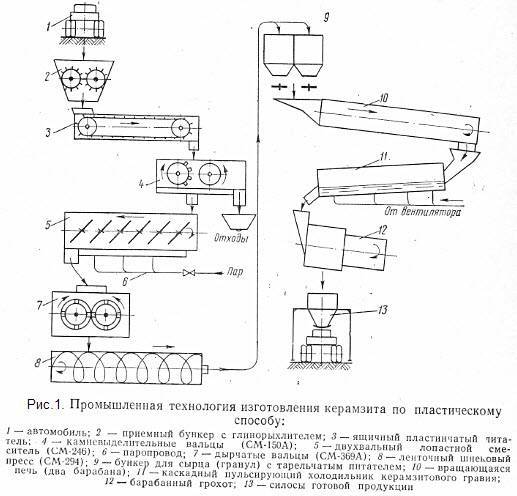

Эта технология изготовления керамзита используется в том случае, если исходное сырье имеет влажность менее 30 %. Глину пропускают через твердые валики, которые обеспечивают помол гранул для получения фракций с размерами зерен от 5 до 10 мм. Затем все помещается в сушильные барабаны и в обкатывающие машины, которые придают каждому зернышку правильную овальную форму.

После этого в печах всю смесь обжигают при температуре около 1000 градусов. Обжиг проводится в барабанных печах, барабаны которых все время крутятся. Готовые гранулы перемещаются в охлаждающие установки и сушатся. И только после этого весь керамзит подвергается сортировке по размерам гранул.

Порошково-пластический способ

Порошково-пластический способ

Порошково-пластический способ

Этот способ включает в себя предварительное измельчение глины до порошкообразного состояния. Порошок смешивают с водой, получая таким образом однородную массу. Затем из этой массы формируются гранулы правильной формы и проводится то же самое, что и в предыдущих способах. Фракцию обжигают и сушат. Такой метод помогает изготовить самые аккуратные смеси, которые можно применять. Однако за качественные гранулы приходится платить больше, так как в способе присутствуют дополнительные этапы.

Порошково-пластический способ требует использования хорошо переработанного сырья, так как в противном случае качество гранул значительно снизится.

Добыча исходного сырья

Процесс производства керамзита начинается с добычи глинистого сырья в карьерах и перевозки его в глинозапасник. Разработка выполняется открытым способом, с использованием одно- и многоковшовых экскаваторов. Добыча сырья проводится по всей высоте, не выделяя отдельные пласты.

Если выполняется добыча камнеподобных пород, таких как аргиллиты или глинистые сланцы, прибегают к проведению буровзрывных работ. Разработку таких пород можно делать круглый год, в том время как мягкие породы добывают лишь в определенный период.

Чтобы производство керамзита было непрерывным, оборудуют специальные морозостойкие глинохранилища, которые могут вместить около полугодового запаса материала. Также для хранения глины используют промежуточные конусы, в которых она находится на открытом воздухе несколько месяцев.

Вследствие влияния температуры, периодического увлажнения и высыхания природная структура материала частично нарушается. Это значительно облегчает процесс дальнейшей переработки сырья в однородную массу.

Технология изготовления керамзита

Большое значение при производстве имеет не только исходное сырье, но и метод изготовления керамзита. Ведь именно благодаря технологическому процессу материал получает перечисленные выше уникальные свойства.

Технология производства керамзита основывается на сильном тепловом воздействии, которому подвергается в печи подготовленная глина. Из-за огромной температуры материал вспучивается и становится пористым. При этом поверхность гранул оплавляется, что делает их герметичными и прочными.

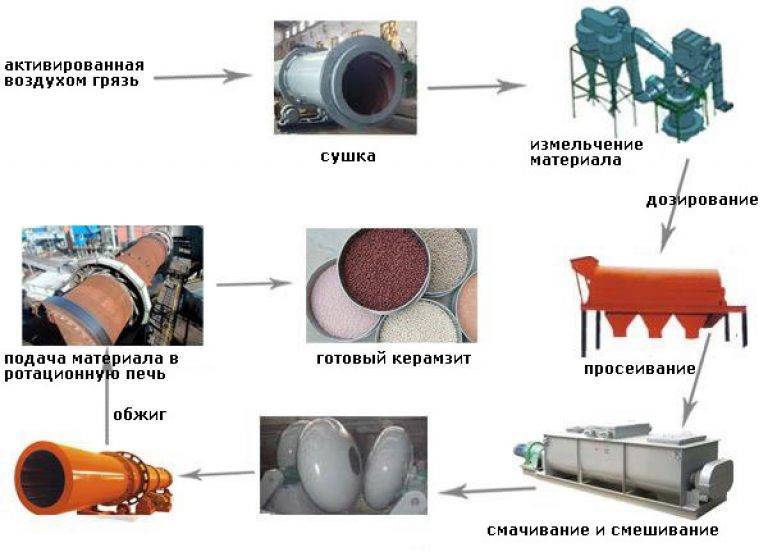

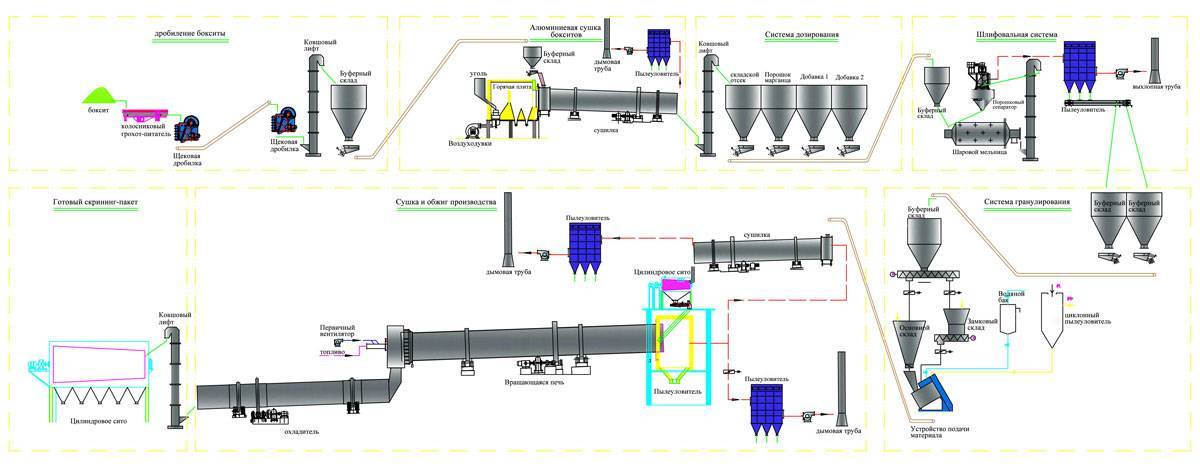

Технологическая схема производства керамзита в заводских условиях следующая:

1.Добыча глинистых пород осадочного типа и их доставка в место хранения.

Разработка глиняных месторождений осуществляется открытым методом. Работы производятся экскаваторами. При добыче метаморфита (видоизмененной глины, включающей в себя глинистый сланец, аргиллит и пр.) предварительно проводятся взрывные работы.

Благодаря глинохранилищам процесс производства керамзита становится непрерывным, так как складские резервуары могут вмещать в себя запас сырья на несколько месяцев вперед, предотвращая его промерзание. Применяется также открытое хранение глины, при котором природные изменения температуры и влажности разрушают исходную структуру сырья, облегчая его дальнейшую обработку.

2.Процесс переработки сырья и формирования гранул необходимого размера.

В результате данной процедуры подготавливаются сырцовые гранулы соответствующих размеров и консистенции. Для увеличения показателей вспучиваемости могут добавляться горные породы, железосодержащие компоненты, а также различные вещества органического (мазут, топливные остатки, раздробленный каменный уголь и т. д.) или искусственного происхождения.

3.Обработка в различных температурных режимах: высушивание, обжиг, охлаждение.

Полученные на предыдущем этапе гранулы термически обрабатываются посредством просушки, обжигания и охлаждения. После просушки подготовленного сырья производится обжиг, причем на пористость полученного материала влияют как скорость сгорания топлива, так и выделяющиеся газы, обеспечивающие вспучивание вещества.

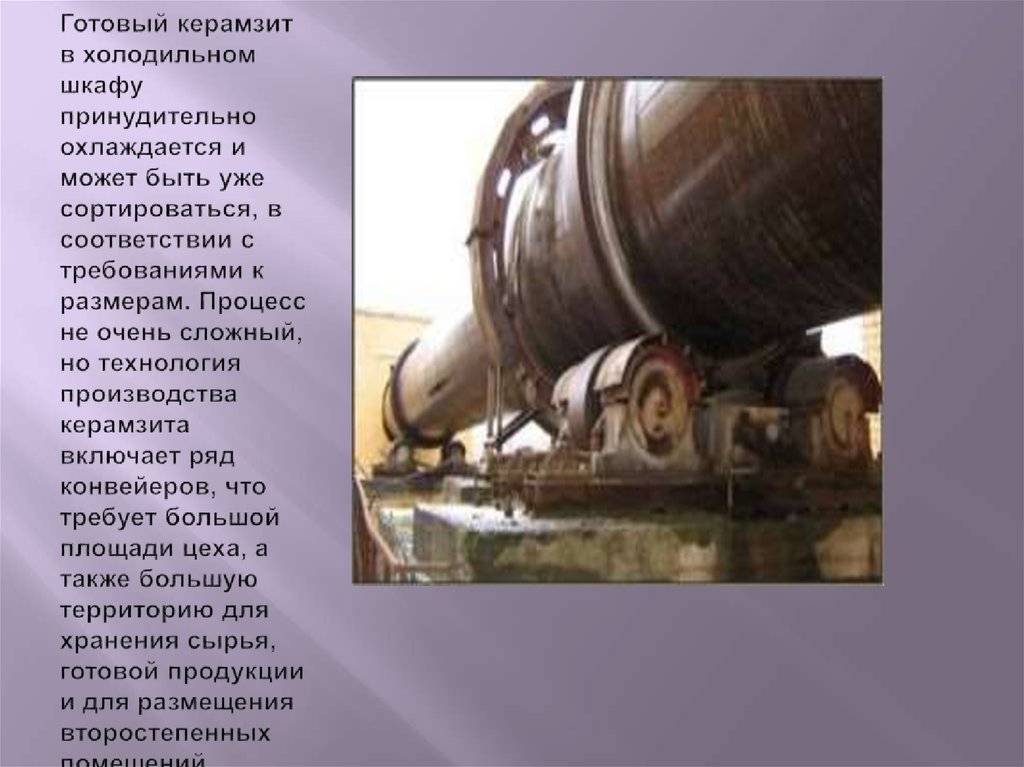

Полученный керамзит нужно охладить. На данном этапе большое значение имеет правильно подобранная интенсивность охлаждения, от которой зависит прочность конечного материала. Если применять очень быстрое охлаждение, гранулы керамзита могут потрескаться либо сохранить остаточное напряжение, в результате которого в дальнейшем могут появиться негативныепоследствия при использовании материала в связке с бетоном. Если же охлаждать слишком медленно, можно получить керамзит низкого качества ввиду смятия гранул и последствий воздействия окислительных процессов.

4.Дробление готовой продукции (в случае необходимости), сортировка с учетом плотности и фракций.

Готовый керамзит сортируют по плотности и размеру и, если необходимо, подвергают дроблению на фракции помельче.

5. Упаковка (если применяется), организация складирования материала.

После сортировки керамзит отгружается на склад либо непосредственно заказчику. Помимо реализации материала россыпью, на рынке есть спрос на керамзит, расфасованный в мешки, поэтому производители и поставщики, как правило, предлагают продукцию и в том и в другом виде.

Плюсы – минусы керамзита

Керамзит, пористое вещество с небольшим весом, легче него разве, что минеральная вата и другие вспененные полимеры, при этом прочный. Его вес предполагает утепление потолков, так как нет значительной нагрузки на перекрытие.

В то же время утепление полов с последующей цементной стяжкой, делает процесс более легким, так как во время работ, можно ходить по материалу, не опасаясь за его целостность. Основные достоинства керамзита кроются в следующем:

- высокий уровень шумо- и тепло изоляции. Пористая структура противостоит распространению звуковых волн, а в качестве утеплителя, гранулы работают как термос;

- малый объемный вес;

- экологичность;

- высокая стойкость к механическим воздействиям, никакие грызуны ему не страшны;

- керамзит полностью безопасен для человека, в нем не заводятся никакие личинки;

- пожароустойчивый материал, который не воспламеняется;

- стойкость к отрицательным температурам, морозостойкость не менее 25 циклов;

- обладает долговечностью, не склонен к гниению, не образуется плесень или грибки;

- нейтрален к воздействию химических веществ;

- несложный монтаж, под силу одному человеку без строительных навыков;

- низкая стоимость;

- не разлагается со временем;

- широкое распространение в выращивании домашних растений. Керамзит препятствует испарению влаги, обеспечивая контроль водного баланса;

- популярный субстрат в среде садоводов.

При всех достоинствах, стоит отметить, что керамзит имеет некоторые недостатки:

- легко впитывает воду, но плохо высыхает. Так как оплавившаяся, коричневая корка представляет собой керамическое покрытие, которое мешает высыханию. Возможно это неплохо для гидропоники, но неприемлемо для материала – утеплителя;

- в роли утеплителя, рекомендуется засыпать керамзит, без дальнейшей цементной стяжки;

- хорошая теплоизоляция требует много материала, необходимо чтобы слой засыпки составлял не менее 500 мм.

Оборудование для производства керамзита

По сравнению с большинством отраслей производства строительных материалов, керамзит не требует внушительного списка техники. С другой стороны, хотя оборудования требуется не так много, стоит оно довольно дорого. В перечень техники, которую используют при производстве керамзита входят:

- печь для обжига частиц;

- промышленные станки для рыхления глины (если предприниматель планирует производить керамзит из сырой глины);

- охлаждающие камеры;

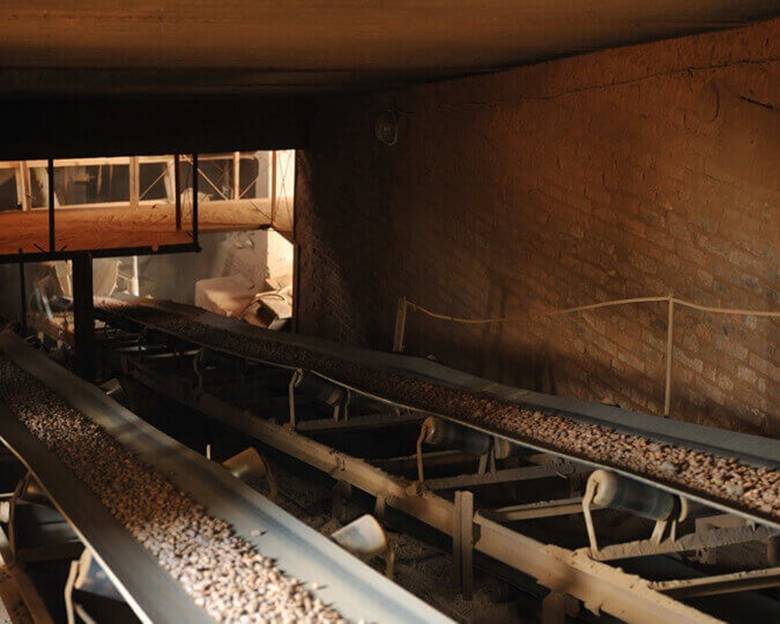

- грузовые транспортёры;

- сопутствующее оборудование и техника — конвейеры, лотки, банки.

Керамзит обладает отличными теплоизоляционными качествами, поэтому очень востребован среди строителей.

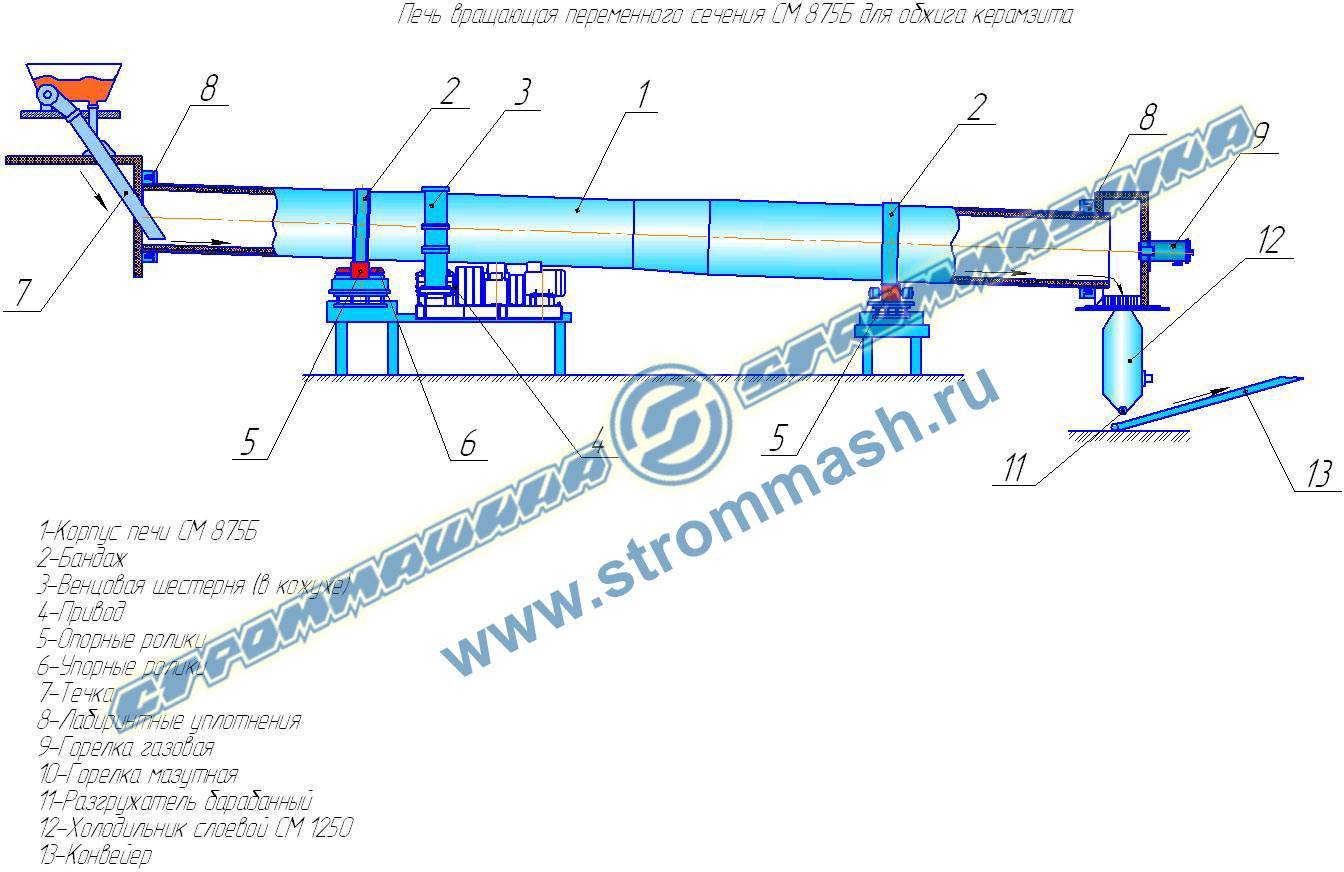

Печи для обжига

Главным механизмом, который используют производители керамзита, является специальная печь с вращающимся барабаном (одним или несколькими). Стоимость такой техники зависит от объёма и характеристик мощности. Цена начинается от 400 тысяч рублей, но лучше заложить на эту цель гораздо больше средств — около 1 миллиона рублей. Аппарат одновременно обеспечивает вращение и обжиг.

Печи бывают двух видов: с одним барабаном и с двумя. Для хорошего сырья достаточно одного барабана, для менее качественного требуются два. В двухбарабанных печах плоскости барабанов отделены друг от друга специальными перегородками и вращаются с отличающимися скоростями. Такой способ обработки позволяет получать на выходе керамзит, ни чем не уступающий по качественным характеристикам, даже если изначально сырьё было плохим.

Дополнительное оборудование: охладитель

Вторым пунктом списка по важности после печи с вращающимися барабанами идёт охладитель. Обойтись без охлаждающей камеры не получится

Остывать внутри барабана керамзит не может, равно как и охлаждаться при комнатной температуре. Частицам необходимо постепенное остывание в определённых условиях, которые в полной мере обеспечит только такой аппарат. Его стоимость — около 2 миллионов рублей.

На рынке представлены самые разные производители — российские, европейские, китайские. Последние считаются самыми ненадёжными, поэтому если предприниматель планирует приобрести какую-либо технику из Китая, ему следует изучить отзывы о ней и быть готовым к гораздо более короткому сроку эксплуатации.

Готовые комплекты оборудования

Очень удобным вариантом закупки оборудования является приобретение готового комплекта. Многие производители берут часть работы предпринимателя на себя: продают не отдельную технику, а её комплекты, сформированные для совместного производства.

Такой подход решает сразу несколько проблем. Во-первых, не нужно отдельно выбирать, заказывать и доставлять технику из разных мест. Готовый комплект доставляется до цеха и в большинстве случаев устанавливается на месте представителями фирмы.

Во-вторых, готовый комплект дешевле отдельных закупок и даже может включать бесплатную доставку. Вместе с комплектом производители предлагают подробные инструкции, справочные материалы и рекомендации по работе.

Всё это незаменимо для начинающих предпринимателей. Стоимость среднего комплекта составляет 1-2 миллиона рублей. Мини-заводы можно и вовсе купить за 200 тысяч рублей (но их мощность и объём производства будут очень скромными).

Частицам необходимо постепенное остывание в определённых условиях, которые в полной мере обеспечит только специальный охладитель. Его стоимость — около 2 миллионов рублей.

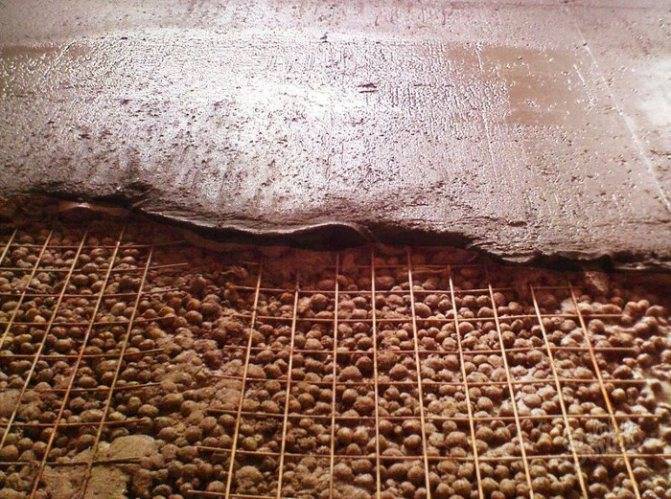

Изготовление керамзитобетонных блоков своими руками – нюансы технологии

Производство керамзитобетонных блоков своими руками осуществляйте по следующему алгоритму:

Внутренние стенки должны быть смазаны отработанным машинным маслом

- Изготовьте разборные формы для изготовления блоков.

- Приобретите материалы для приготовления рабочей смеси.

- Подготовьте инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесьте сырье и приготовьте рабочую смесь.

- Произведите формовку изделий.

- Уплотните залитый в формы раствор.

- Демонтируйте опалубку через сутки после заливки.

- Разложите готовые изделия для сушки.

Для ускоренного набора эксплуатационной прочности технология допускает выполнять пропаривание блоков в специальных камерах. Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Подготовка формы для керамзитобетонных блоков

Формовочные емкости для изготовления керамзитоблоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны различные варианты формовочных емкостей:

Для изготовления керамзитоблоков форму можно сделать самостоятельно

- деревянные, для изготовления которых используются строганые доски или ламинированная фанера. Древесина имеет ограниченный ресурс эксплуатации, однако, надежно послужит для мелкосерийного производства блоков;

- металлические, для сооружения которых используется листовая сталь. Формирование внутренних полостей осуществляется с помощью трубчатых вставок. Стальные формы служат много лет при условии своевременной очистки и смазки.

Дальнейшей работы по сооружению литформы выполняйте по следующему алгоритму:

- Перенесите эскизные размеры на материал.

- Нарежьте заготовки опалубки.

- Подготовьте две Г-образные стенки.

- Выполните соединение заготовок с помощью металлических уголков.

- Закрепите лист основания к нижней плоскости стенок.

Важно тщательно продумать конструкцию формы для обеспечения возможности ее разборки. Нанесение на внутреннюю поверхность отработанного масла облегчит извлечение готовых блоков

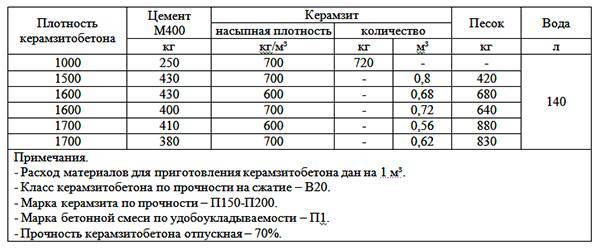

Оптимальные пропорции для керамзитобетонного раствора

Желая изготовить блоки из керамзита своими руками, следует правильно подготовить рабочий раствор.

Главными связующими компонентами являются песок, цемент и вода

Для подготовки одного кубического метра керамзитобетонной смеси плотностью 1,5 т/м3 потребуется:

- 430 кг портландцемента марки М400;

- 720 килограмм керамзитных гранул;

- 420 кг просяного песка;

- 140 л воды.

Отливаем керамзитоблоки своими руками

Для отливки блоков следует закрепить на рабочем столе вибрационного станка формовочные емкости и заполнить их керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы отработкой;

- осуществить заливку при температуре 16-19 °С;

- выполнить формовку на ровной поверхности;

- защитить изделия от осадков и солнечных лучей.

Необходимо залить раствор в один прием до полного заполнения опалубки и затем разровнять поверхность с помощью мастерка или шпателя.

Следует соблюдать осторожность извлекая блоки из формы

Уплотнение рабочей смеси

Правильно выполненное уплотнение раствора влияет на качество готовых изделий. Для трамбования керамзитобетонной смеси применяют:

- ручное приспособление для трамбовки;

- вибрационный стол с электроприводом.

Заключительные стадии изготовления блочных изделий из керамзита

В зависимости от конкретных условий процесс твердения в форме длится от одного до трех дней. Затем выполняются следующие операции:

керамзитоблок извлекается из формы путем легкого постукивания по стенкам

Извлекая своими руками керамзитные блоки, следует соблюдать осторожность, чтобы избежать растрескивания блоков и предотвратить образование сколов на углах изделия;

изделия раскладываются на поддоны и направляются в закрытое помещение. Раскладку готовой продукции следует производить одним слоем и избегать воздействия ударных нагрузок.

Время сушки готовых изделий составляет 28 суток, после чего затвердевший керамзитобетонный композит используют для возведения стен и перегородок, а также для теплоизоляции.

Минусы бизнеса

Какие недостатки есть у бизнеса на производстве и продаже керамзита? Первый — это необходимость существенных вложений в несколько миллионов рублей. Во многом он компенсируется потенциально высокими прибылями, но изначально найти такие средства бывает очень трудно.

Во-вторых, производство требует серьёзных мощностей: не только качественного оборудования, но и бесперебойного электро- и теплоснабжения. К слову, изготовление керамзита расходует много ресурсов (электричества, а также топлива — газа, угля или мазута).

В-третьих, поддержание работы цеха будет требовать довольно много средств — в среднем, от 60% всего дохода. Таким образом, несмотря на кажущуюся выгодность и дешёвое сырьё, собственный керамзитовый цех — довольно дорогое удовольствие (особенно на первых этапах работы).

Технология производства керамзита

Сам технологический процесс получения керамзита предполагает обжиг глиняных гранул по оптимальному режиму. К основному сырью также добавляют измельченный каменный уголь (8-10%) или отходы, содержащие остатки топлива, например, отходы углеобогащения, топливные золы или шлаки. Обжиг проводят до спекания шихты, при этом пористость материала зависит от скорости выгорания топлива и частичного вспучивания массы образующимися газами.

Керамзит после обжига необходимо охладить. Установлено, что от скорости охлаждения зависит прочность готового керамзита. При слишком быстром охлаждении керамзита его зерна могут растрескаться или же в них сохранятся остаточные напряжения, которые могут проявиться в бетоне. С другой стороны, при слишком медленном охлаждении после вспучивания возможно снижение качества готового керамзита из-за смятия размягченных гранул, а также в связи с окислительными процессами.

Из чего можно его сделать

Перечислим перечень материалов, подходящих для создания дренажной системы и выясним, какой из них лучше, и как правильно их подготовить. Цветоводы в качестве дренажных материалов обычно применяют:

- Керамика. Старые керамические горшки можно использовать для сооружения дренажа. Достаточно расколоть их на мелкие черепки и обеззаразить. На дно горшка осколки укладываются выпуклой частью вверх. Они не должны быть слишком крупными. Минус – наличие острых краев.

- Керамзит. Это один из лучших и недорогих дренажных материалов. Он легко отводит влагу, а также впитывает ее, отдавая растению по мере необходимости. Керамзитовый дренаж не имеет острых углов, а потому он безопасен для корневой системы. Однако перед использованием он нуждается в обеззараживании. Минусов не отмечено.

- Мох. Сфагнум можно собрать на болоте либо купить в цветочном магазине. Это не только дренажный материал, но и хороший обеззараживатель, а также влагоудерживающий агент. Перед укладкой на дно его нужно замочить на 30 минут в теплой воде. Минус – недолговечность. Но с учетом того, что растения требуют частой пересадки, это не проблема. Еще один недостаток – корни прорастают сквозь мох. Поэтому отделить их друг от друга в будущем будет почти невозможно.

- Древесный уголь. Это не только дренаж, но и подкормка, а также влагоудерживающий агент и материал, впитывающий соли и обеззараживающий грунт. Уголь укладывают на дно горшка крупными кусками. Минусов нет. Но есть нюанс – он ощелачивает почву. А это вредно, если растение предпочитает слабокислую или кислую реакцию грунта.

- Вермикулит. Он впитывает воду вместе с питательными элементами. Поэтому растение будет подкармливаться всякий раз, как материал начнет отдавать влагу. Минусов нет.

- Перлит. Это еще один из самых лучших материалов для создания дренажа. Но он дорого стоит. Пожалуй, это его единственный недостаток.

Рекомендации по выбору оборудования

Чтобы в домашних условиях наладить производство керамзитобетонных блоков необходимо иметь два типа оборудования — бетоносмеситель и вибропресс. Первый станок будет использоваться для приготовления раствора, второй — для формовки блоков требуемых размеров.

Конкретный выбор оборудования необходимо осуществлять исходя из планируемых объемов производства. При организации небольшого производства (до 400 блоков в день) можно обойтись обычной гравитационной бетономешалкой, стоимость которой не превышает 15 тыс. рублей. Потребуется бетономешалка объемом 200-250 л. Однако если вы планируете заняться изготовлением блоков серьезно, то имеет смысл брать бетоносмеситель принудительного типа, цена которого составляет 50-150 тыс.

Автоматизированная производственная линия

Дело в том, что для смешивания керамзитового раствора бетономешалка не очень подходит, так как согласно технологии первоначально нужно залить керамзит водой, а при засыпке компонентов в бетономешалку пористые и легкие гранулы керамзита держатся не поверхности и не перемешиваются. Проблему можно устранить с помощью ручного смешивания компонентов лопатой, однако при ориентировке на средние объемы производства это несерьезно.

Выбор вибропресса более сложен, так как на рынке представлено большое количество разновидностей таких станков — мобильные, стационарные, автоматизированные и ручные. Тут нужно руководствоваться двумя факторами — площадью отведенного под цех помещения и типом изготавливаемых блоков.

Существуют две разновидности блочных изделий — теплоизоляционные (низкой плотности) и конструкционные (высокой плотности). Теплоизоляционные блоки, как правило, пустотелые. Чем больше пустот в блоке — тем ниже его себестоимость. Если планируется производить теплоизоляционные изделия, то выбирайте станки с матрицами имеющими проверенную форму пустот, которая чаще всего используется в вашем регионе. Оборудование среднего класса зачастую имеет сменные матрицы, что позволяет изготавливать на одном станке разные блоки.

В зависимости от принципа работы выделяют два типа вибропрессов:

- вибростолы

- вибростанки.

Производство в домашних условиях

Вибростолы — многофункциональное оборудование, которое помимо блочных изделий может использоваться для производства тротуарной плитки. При работе с вибростолом формовочная матрица заполняется раствором при включенном приводе, при этом дополнительное прессование отсутствует. В плане качестве итоговых изделий столы значительно проигрывают полноценным станкам.

Принцип действия формовочного вибрстанка отличается. Их матрица имеет увеличенные размеры по высоте, после засыпки раствора матрица закрывается прессом — верхней крышкой, и затем включается вибропривод. В итоге блок уплотняется не только вибрацией, но и механическим давлением. Стоимость вибростанков начинается с 6-ти тысяч и может доходить до 200 т.р. В минимальной ценовой категории представлены агрегаты рассчитанное на одновременное производство 1-2 блоков.

Технология, сырье и пропорции компонентов

Пару слов о самой технологии производства керамзитоблоков. Раствор, используемый для формовки блоков имеет пропорции по объему 1:3:6 — цемент-песок-керамзит. Прочность блоков непосредственно зависит от марки используемого цемента, чтобы не рисковать с качеством итоговых изделий имеет смысл брать цемент М400-М500.

Песок можно использовать как речной, так и карьерный. Если вы планируете сертифицировать свою продукцию, то необходимо подбирать песок размеры фракций которого соответствуют требованиям ГОСТ. Керамзит может быть дробленным — размер гранул 1-10, либо отвесной — фракции 1-5.

Состав керамзитобетона разной плотности

Последовательность замешивания раствора следующая — первоначально в бетоносмеситель добавляется вода, в которую засыпается керамзит, далее смесь перемешивается и засыпается требуемое количество песка с цементом. После того как раствор смешался до равномерной консистенции он распределяется по формовочным матрицам.

После вибропрессования блок начинает держать форму, он выкладывается на пол цеха где отлеживается до набора отпускной прочности. По истечению 2-3 дней блоки можно складывать штабелями. Для ускорения темпов сушки на крупных производствах используются пропарочные камеры, однако изготовление керамзитобетонных блоков в домашних условиях обходится без них, ввиду высокой стоимости такого оборудования.

Особенности технологии производства

В качестве сырья для изготовления керамзита выступают осадочные глинистые породы. Реже используются глинистые сланцы, аргиллит и другие камнеподобные породы.

Состав сырья сложный. Состоит из глинистых минералов (каолинит, гидрослюда и пр.), полевого шпата, карбонатов, примесей органического и железистого происхождения.

Идеальным сырьем выступает глина, содержащая до 30% кварца. Определение пригодности материалов осуществляется специальными исследованиями.

Начальный материал должен обладать свойствами:

- легкая способность плавиться;

- вспучивание в процессе обжига;

- вздутие через определенный интервал.

В общем виде цепочка технологии производства состоит из подготовки глины, обработки тепловым ударом, придания пористости глине и вспучивания, оплавления оболочки для герметизации и прочности керамзита.

Сырье

Добыча сырья осуществляется карьерным способом. Далее оно перевозится в глинозапасники. Непрерывность производственного процесса возможна благодаря использованию специальных морозостойких хранилищ. Они могут помещать полугодовой запас глины. Возможно применение промежуточных конусов. В них глина содержится под открытым воздухом до нескольких месяцев.Под воздействием температур и погодных условий происходит переход увлажнения к высыханию и обратно. Благодаря этому структура сырья нарушается, что облегчает дальнейшую ее переработку до однородной массы.

Способы изготовления

Керамзитовые гранулы получают одним из четырех методов.

Сухой метод

Применяется, если сырье камнеподобное и глинистое (сухие плотные глинистые породы, глинистые сланцы). Из всех имеющихся методов, наиболее простой. Заключается в дроблении сырья и направлении его во вращающуюся печь. Перед этим мелочь и большие куски убираются. Большие куски сырья можно дополнительно раздробить.

Подходит для однородного, без вредных включений сырья. Характеризуется большим коэффициентом вспучивания.

Мокрый метод

В большие емкости (глиноболтушки) помещается сырье, добавляется вода до достижения шликера влажности не более 50%. Полученный шликер перекачивается насосными установками в шламбассейны, оттуда – во вращающиеся печи.В барабанных печах сырье разбивается на гранулы, просушка которых осуществляется за счет газов, выделяемых печью.При таком методе происходит большой расход топлива, однако сырье очищается от всевозможных вкраплений.

Пластический метод

Наиболее распространенный способ получения керамзита. Переработка рыхлого глинистого сырья осуществляется в вальцах, глиномешалках и прочих аппаратах. Затем в глиняной массе при помощи дырчатых вальцов или шнековых прессов образуются сырцовые гранулы цилиндрической формы. В процессе транспортировки или проведении специальной обработки гранулы приобретают округлые, овальные очертания.

Порошково-пластический метод

Готовое сухое сырье преобразуется в порошкообразную массу. Затем к нему добавляется вода до получения пластичной массы, из которой хорошо формируются гранулы.Отличительной чертой способа является его дорогая стоимость ввиду необходимости дополнительного измельчения сырья и дополнительной сушки.

Готовый керамзит

Технологический процесс

- Доставка глины на производство, проверка ее свойств технологом.

- Переработка материала путем измельчения, просеивания, избавления от примесей.

- Сушка, обжиг и охлаждение сырца.

- При соединении гранул, их отсортировка и разделение.

- Фасовка готового керамзита в упаковочную тару и транспортировка на склад.