Сталь 40Х13

Справочная информация Марочник сталей Сталь 40Х13

Общие сведения

| Заменитель | сталь 30Х13 |

| Вид поставки | сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73. Лист тонкий ГОСТ 5582-75. Проволока ГОСТ 18143-72. Полоса ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 18968-73. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение | режущий, мерительный инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров и другие детали, работающие при температуре до 400-450 °С, а также детали, работающие в коррозионных средах. Сталь коррозионно-стойкая мартенситного класса. |

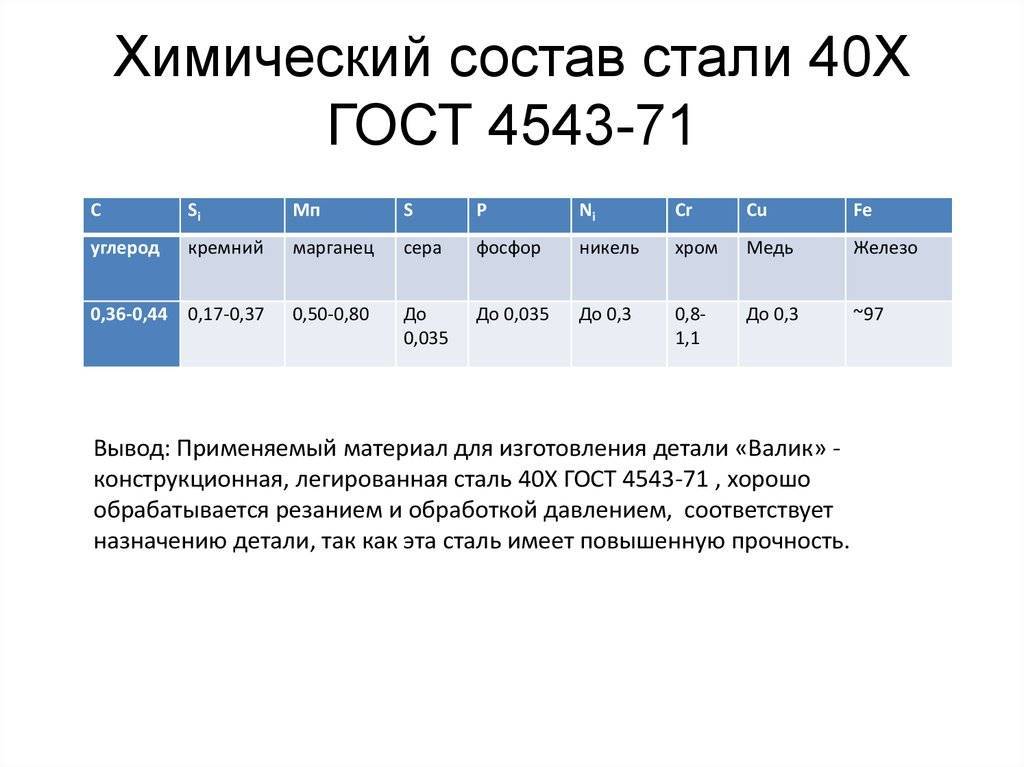

Химический состав

| Химический элемент | % |

| Кремний (Si), не более | 0.8 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn), не более | 0.8 |

| Никель (Ni), не более | 0.6 |

| Титан (Ti), не более | 0.2 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 12.0-14.0 |

| Сера (S), не более | 0.025 |

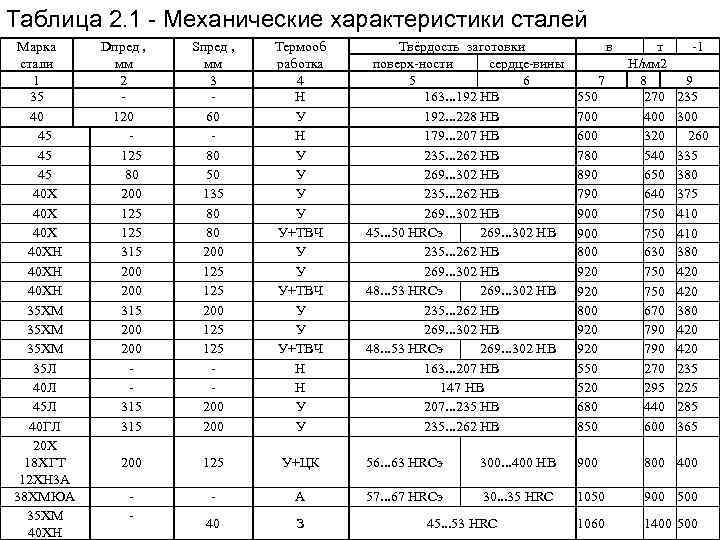

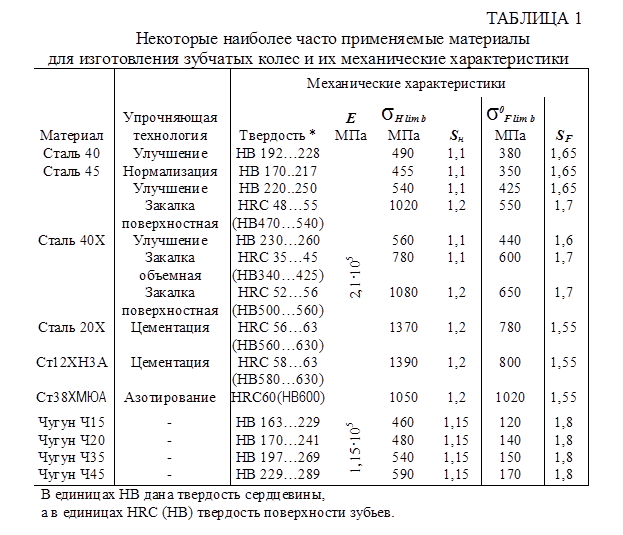

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | sB, МПа | d5, % | HB | HRCэ |

| Прутки. Закалка 1000-1050 °С, масло. Отпуск 200-300 °С, охлаждение на воздухе или в масле. | образцы | >52 | |||

| Прутки шлифованные, обработанные на заданную прочность | 1-30 | 590-810 | 10 | ||

| Прутки отожженные | >5 | 143-229 | |||

| Листы горячекатанные или холоднокатанные. Отжиг или отпуск 740-800 °С (образцы поперечные) | <3,9 | 550 | 15 | ||

| Проволока термообработанная | 1-6 | 590-880 | 10 |

Механические свойства при повышенных температурах

| t испытания, °C | t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

| Закалка 1000 °С в масло. | |||||||

| 200 | 1620 | 1840 | 1 | 2 | 19 | ||

| 350 | 1450 | 1710 | 11 | 22 | 25 | ||

| 500 | 1390 | 1680 | 7 | 9 | 19 | ||

| 700 | 500 | 780 | 35 | 59 | 71 | 217 | |

| Закалка 1030-1050 °С, воздух. Отпуск 530 °С, выдержка 2 ч, охлаждение на воздухе. | |||||||

| 20 | 1420 | 1670 | 6 | 34 | 11 | ||

| 410 | 1310 | 1360 | 7 | 36 | |||

| 470 | 960 | 1130 | 12 | 45 | 6 | ||

| 510 | 980 | 1070 | 12 | 49 | |||

| Закалка 1050 °С, воздух. Отпуск 600 °С, выдержка 3 ч. | |||||||

| 20 | 890 | 1120 | 13 | 32 | 12 | ||

| 200 | 810 | 940 | 11 | 40 | 49 | ||

| 300 | 710 | 900 | 10 | 39 | 69 | ||

| 400 | 670 | 780 | 12 | 45 | 73 | ||

| 500 | 470 | 520 | 20 | 77 | 78 | ||

| 600 | 255 | 300 | 21 | 84 | 118 | ||

| Закалка 1050 °С, воздух. Отпуск 650 °С, выдержка 3 ч. При 20 °С НВ 277-286 | |||||||

| 20 | 710 | 930 | 14 | 42 | 24 | ||

| 400 | 93 | ||||||

| 450 | 540 | 640 | 15 | 44 | |||

| 500 | 540 | 18 | 67 | 132 | |||

| Образец деформированный диаметром 6 мм и длиной 30 мм. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | |||||||

| 800 | 120 | 130 | 64 | 96 | |||

| 900 | 100 | 125 | 68 | 92 | |||

| 950 | 74 | 90 | 84 | 96 | |||

| 1000 | 51 | 75 | 70 | 98 | |||

| 1050 | 45 | 57 | 73 | 100 | |||

| 1100 | 43 | 53 | 60 | 98 | |||

| 1150 | 34 | 40 | 64 | 100 | |||

| 1200 | 27 | 35 | 60 | 100 |

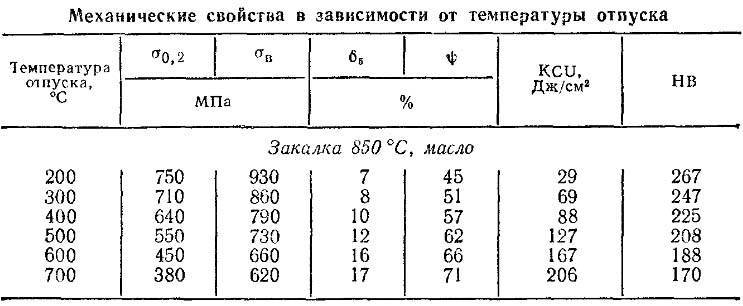

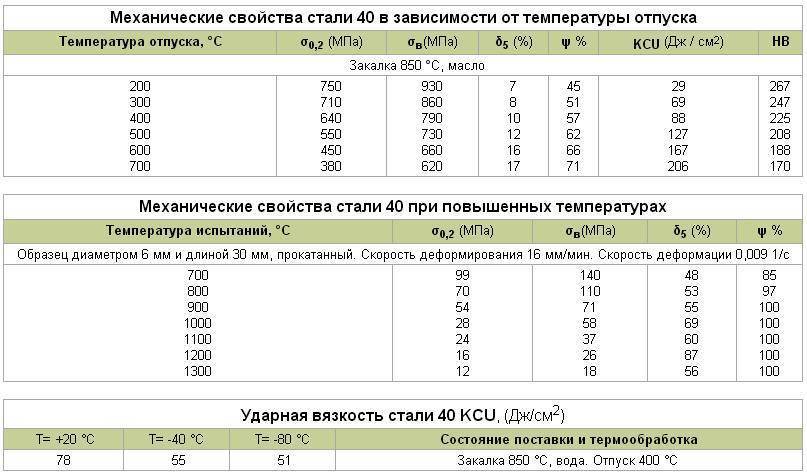

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ |

| Закалка 1000 °С в масло. | ||||||

| 200 | 1620 | 1840 | 1 | 2 | 19 | 52 |

| 350 | 1450 | 1710 | 11 | 22 | 25 | 50 |

| 500 | 1390 | 1680 | 7 | 9 | 19 | 51 |

| 700 | 500 | 780 | 35 | 59 | 71 |

Механические свойства при 20 С в завис. от тепловой выдержки

| Термообработка, состояние поставки | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 |

| Закалка 1050 °С, масло. Отпуск 550 °С, выдержка 10 ч | |||||

| Без тепловой выдержки | 940 | 1140 | 13 | 48 | 21 |

| Тепловая выдержка 470 °С, 1000 ч | 870 | 1080 | 11 | 43 | |

| Тепловая выдержка 470 °С, 3000 ч | 900 | 1080 | 13 | 42 | 23 |

| Закалка 1050 °С, масло. Отпуск 600 °С, выдержка 3 ч | |||||

| Без тепловой выдержки | 890 | 1120 | 13 | 32 | 11 |

| Тепловая выдержка 450 °С, 5000 ч | 820 | 1080 | 12 | 28-31 | |

| Тепловая выдержка 450 °С, 10000 ч | 840 | 1000 | 13 | 25-33 | |

| Закалка 1050 °С, масло. Отпуск 530 °С, выдержка 6 ч | |||||

| Тепловая выдержка 470 °С, 500 ч | 930 | 1100 | 13 | 47 | 15 |

| Тепловая выдержка 470 °С, 1000 ч | 880 | 1060 | 14 | 46 | |

| Тепловая выдержка 470 °С, 5000 ч | 750 | 990 | 14 | 37 | 22 |

Технологические свойства

| Температура ковки | Начала 1200, конца 850. Сечения до 200 мм подвергаются низкотемпературному отжигу. |

| Свариваемость | не применяется для сварных конструкций. |

| Обрабатываемость резанием | В закаленном и отпущенном состоянии при НВ 340 и sB = 730 МПа Ku тв.спл. = 0,6, Ku б.ст. = 0,4. |

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -78 |

| Пруток диаметром 55 мм. | 54 | 7 |

Коррозионные свойства

| Среда | Температура испытания, °С | Длительность испытания, ч | Глубина, мм/год |

| H2SO4 концентрированная | 20 | 720 | 0,01 |

| H2SO4 63,4 % раствор | 40 | 24 | 5,27 |

| Аммиак, 24 % | 20 | 720 | 0,0032 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 208 | 202 | 194 | 185 | 173 | 160 | |||

| Плотность, pn, кг/см3 | 7650 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7420 | |

| Коэффициент теплопроводности Вт/(м ·°С) | 25 | 26 | 27 | 28 | 29 | 29 | 29 | 28 | 28 | 29 |

| Уд. электросопротивление (p, НОм · м) | 786 | 830 | 890 | 950 | 998 | 1046 | 1122 | |||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10.7 | 11.5 | 11.9 | 12.2 | 12.5 | 12.8 | 13.0 | 13.2 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 452 | 477 | 502 | 528 | 553 | 578 | 620 | 666 | 691 |

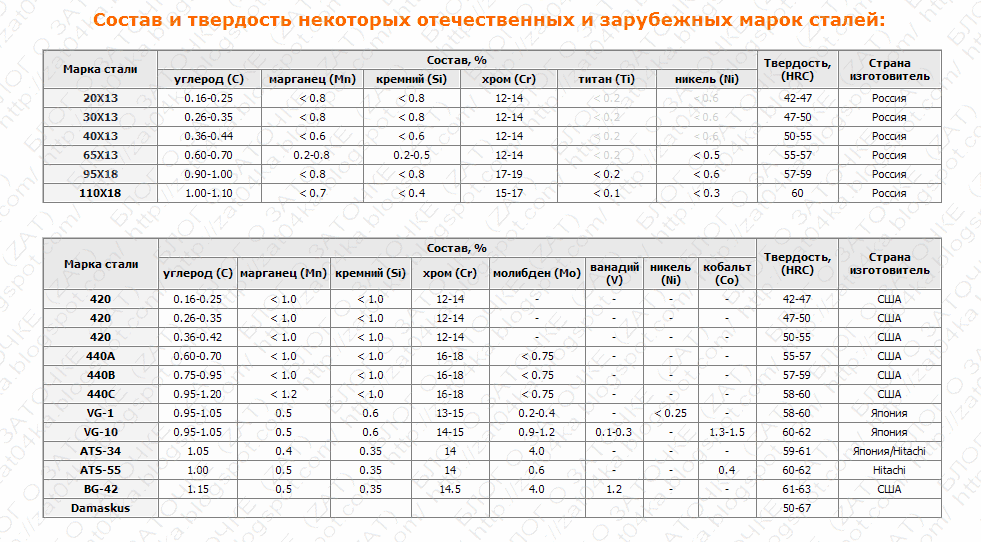

Существующие аналоги

Производством стали с аналогичными свойствами занимаются все развитые страны. В разных странах она имеет свою маркировку:

- в США это сталь, которая имеет маркировку AISI 420;

- в Германии аналогами нашей стали является целая линейка (от X38Cr13 до X46Cr13);

- Китай производит сталь под маркой 4С13;

- в Японии это сталь SUS 420J2;

- во Франции, тоже имеется целая линейка со схожими характеристиками. Это X40Cr14, Z33C13, Z38C13M, Z40C13, Z40C14, Z44C14, Z50C14.

Все эти аналоги имеют хорошие антикоррозийные показатели. Они могут длительное время выдерживать воздействие с такими слабоагрессивными жидкостями, как спиртосодержащие напитки, вино и даже коньячный спирт.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Марка 40Х13-Х12МФ1 – композитная сталь, в состав которой входят компоненты из самого названия, поэтому, обсуждая характеристики этой стали в качестве материала для изготовления ножей, необходимо сначала описать свойства каждого компонента в отдельности.

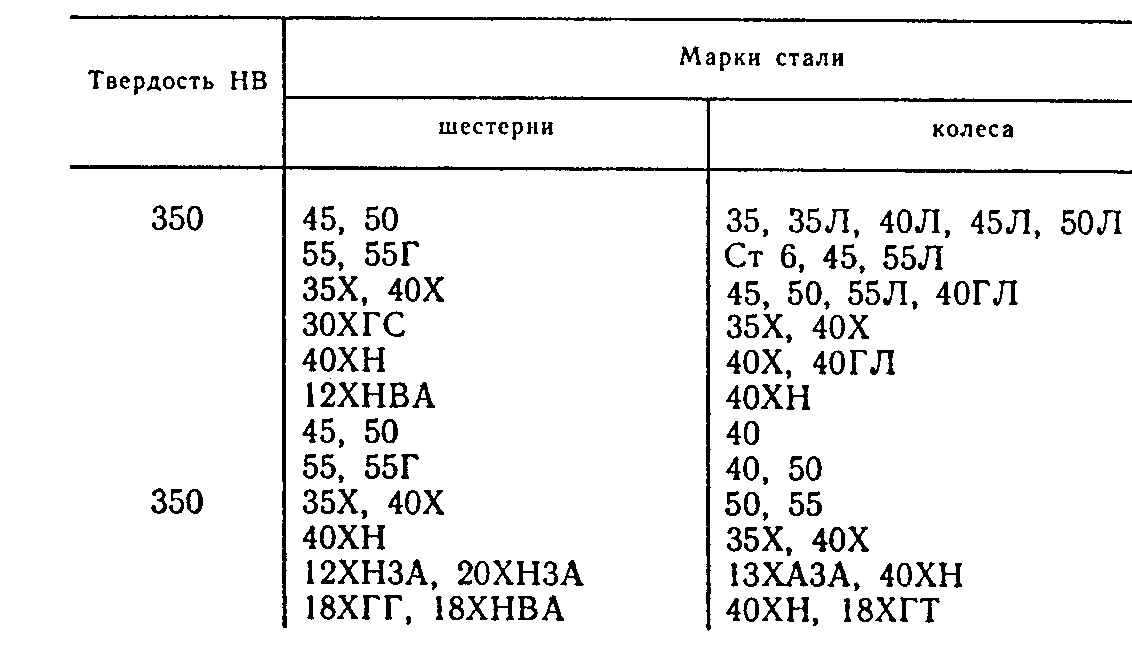

Сталь марки 40Х13 в обиходе часто называют «медицинская» сталь, потому что из неё делают хирургические инструменты, в частности скальпели. В промышленности из стали марки 40Х13 изготавливают режущий инструмент, рессоры, подшипники, а также мерительный инструмент, так как эта сталь очень хорошо держит форму в значительном интервале температур.

Жаропрочная, износостойкая и коррозионно-стойкая сталь 40Х13 находит себе и более широкое применение, из неё получаются прекрасные клинки для бытовых, охотничьих ножей и разных категорий холодного оружия. Лезвия ножей из стали 40Х13 считаются относительно «мягкими», поэтому отлично поддаются заточке, но и держат её не слишком долго. При правильной закалке можно добиться и более высоких отметок твёрдости (

58HRC), но при этом сильно страдает пластичность стали.

Состав стали марки 40Х13:

150), составленных из её будущих компонентов – «медицинской» стали марки 40Х13 и «штамповой» стали марки Х12МФ1. В процессе ковки слои «свариваются» между собой, создавая пластичный твёрдый композит, замечательно подходящий для производства высококачественных ножей и клинкового оружия.

Оба сплава, из которых выковывается композит 40Х13-Х12МФ1, относят к нержавеющим сталям благодаря высокому содержанию хрома, поэтому конечный продукт тоже является нержавеющим. Сталь 40Х13-Х12МФ1 называют «нержавеющий дамаск».

Отличное сочетание очень твёрдой и относительно мягкой сталей создаёт поразительный эффект: на лезвии ножа из 40Х13-Х12МФ1 образуется микроскопическая пила, которая создаёт хороший рез даже в том случае, когда нож по ощущениям уже должен затупиться.

Технология производства стали 40Х13-Х12МФ1 была разработана и внедрена на ЗЗОСС (Златоустовский Завод Оружейных Специализированных Сталей), и уже много лет успешно используется для производства клинкового оружия.

Марки стали для охотничьих ножей

Марки стали для охотничьих ножей Для ручной ковки охотничьего клинка хорошим вариантом станет выбор марки 9ХС. Нож из этой стали будет обладать хорошими режущими качествами, а также отлично держать заточку. Сталь 95Х18 отлично сочетает в себе высокое качество и доступную цену, обладает высокими показателями прочности и твердости, но из-за того клинок с трудом поддается заточке. Марка Х12МФ позволит создать очень прочный, устойчивый к износу охотничий клинок при условии, что за ним будет тщательный уход. На основе этой марки многие отечественные производители изготавливают булат, что говорит о качественных характеристиках этой марки.

Ножи из дамаска – отличный вариант для охоты или туристический походов. Дамаск очень прочный, устойчивый к возникновению коррозии. Благодаря высокому содержанию углерода в составе дамаска клинок получается очень острый, но и достаточно хрупкий, чтобы выполнять хозяйственную работу.

Отечественная марка 65Г подойдет для изготовления охотничьего ножа, предназначение которого скорее не в резке, а в рубке. Обладает отличной вязкостью, но стоит оберегать от воздействия влаги, т.к. металл подвержен коррозии.

Сталь 13Х3НВМ2Ф (ДИ45; ВКС-4) / Auremo

Обозначения

| Название | Значение |

| Обозначение ГОСТ кириллица | 13Х3НВМ2Ф |

| Обозначение ГОСТ латиница | 13X3HBM2F |

| Транслит | 13h4NVM2F |

| По химическим элементам | 13Cr3НWMo2V |

| Название | Значение |

| Обозначение ГОСТ кириллица | ДИ45 |

| Обозначение ГОСТ латиница | DI45 |

| Транслит | DI45 |

| По химическим элементам | CuИ45 |

| Название | Значение |

| Обозначение ГОСТ кириллица | ВКС-4 |

| Обозначение ГОСТ латиница | BKC-4 |

| Транслит | VKS-4 |

| По химическим элементам | WCoС-4 |

Описание

Сталь 13Х3НВМ2Ф применяется: для производства горячекатаных и кованых прутков, используемых при изготовлении спецкрепежа и высоконагруженных деталей специального назначения методами последующей обработкой давлением, волочением или холодной механической обработкой; азотируемых деталей для авиастроения.

Примечание

Цементируемая сталь.

Стандарты

| Название | Код | Стандарты |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 14-13-75 |

| Классификация, номенклатура и общие нормы | В30 | ОСТ 64-155-75 |

| Сортовой и фасонный прокат | В32 | TУ 14-1-2164-77 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Mo | W |

| TУ 14-1-2164-77 | 0.1-0.15 | ≤0.012 | ≤0.03 | ≤0.6 | 2.7-3.2 | 0.4-0.8 | 0.8-1.2 | Остаток | 0.25 | 0.15-0.3 | 1.6-2.1 | 0.6-0.9 |

Fe — основа. По ТУ 14-1-2164-77 химический состав приведен для стали 13Х3НВМ2Ф-Ш (ДИ45-Ш).

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твердость по Бринеллю, МПа | HRC |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | |||||||

| — | — | — | — | — | — | 285-415 | 30-43.5 |

| — | — | — | — | — | — | 302-363 | 28-37 |

| Прутки горячекатаные и кованые. Закалка в масло от 1110-1130 °C, 3-х кратный отпуск при 520-540 °C — выдержка 1 час | |||||||

| ≥930 | ≥1080 | ≥7 | ≥30 | ≥590 | 321-415 | — | |

| ≥930 | ≥1080 | ≥10 | ≥50 | ≥590 | 321-415 | — | |

| Прутки горячекатаные и кованые. Закалка в масло от 900-920 °C, отпуск 400 °C, охлаждение на воздухе | |||||||

| ≥885 | ≥980 | ≥7 | ≥30 | ≥290 | 321-415 | — | |

| ≥885 | ≥980 | ≥10 | ≥50 | ≥490 | 321-415 | — |

Описание механических обозначений

| Название | Описание |

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

| HRC | Твердость по Роквеллу (индентор алмазный, сфероконический) |

www.auremo.org

Какими отзывами пользуются изделия из стали 40х13

Изделия из стали 40х13 пользуются огромным спросом среди широкого круга потребителей

Поэтому производство этой марки стали занимает важное место в металлургии. Многие отмечают, что ножи из такого материала очень долговечны из-за своей твердости

Лезвия хорошо точатся и достаточно долго остаются острыми. К тому же сталь не поддается коррозии, что еще больше повышает ее спрос на рынке. Более того, изделия из нее обладают приемлемой стоимостью по сравнению с другими ее аналогами.

Особенно любят сталь 40х13 дайверы, рыбаки, водолазы и просто хозяйки. Ведь ножи, выпускаемые из этой стали, действительно практичны для использования в различных отраслях. Успешно производят из нее и сувенирные клинки.

Стоит отметить, что изделия из стального материала совсем не требуют какого-либо особого ухода, кроме заточки. Но, зато со сталью 40х13 требуется аккуратное обращение, так как лезвия ножей очень гибкие. Например, нельзя использовать такой нож для работы с твердыми поверхностями.

Особой популярностью обладает инструмент для маникюра, выполненный из такого материала, как сталь 40х13. Благодаря своей твердости, щипчики хорошо обрабатывают кутикулу. При этом не следует часто натачивать инструмент. А постоянное его использование не приводит к деформации изделия.

Особо довольными остаются качеством лезвий и медицинские работники, в частности, хирурги. Ведь скальпели изготавливают преимущественно из стали 40х13. Она даже приобрела новое название – медицинская сталь.

Особо довольными остаются качеством лезвий и медицинские работники, в частности, хирурги. Ведь скальпели изготавливают преимущественно из стали 40х13. Она даже приобрела новое название – медицинская сталь.

Приобретая изделия из стали 40х13 необходимо помнить, что относится к вещам нужно аккуратно. Лезвия ножей не любят хранения в сырых и очень влажных условиях. На них могут появиться мелкие точечки ржавчины, которые после заточки, конечно же, исчезнут. Но, лучше не допускать подобных оплошностей.

Несколько лет уже пользуюсь кухонным ножом из стали 40х13. И хочу сказать, что нож из такого материала является довольно прочным и удобным в применении. Он хорошо и легко точиться. Отлично режет даже жесткое мясо и рыбу. Поражает его долговечность. Лезвие абсолютно не сточилось при постоянной его эксплуатации.

Работаю мастером маникюра уже 10 лет. В своей работе приходилось использовать различные режущие инструменты для придания ногтям нужной формы и опрятного внешнего вида. Особо осталась довольна щипчиками для подравнивания кутикул, выполненными из стали 40х13. Материал довольно прочный, долго остается острым, при затачивании не деформируется.

На рынке предложили купить подшипник на велосипед из стали 40х13. Остался очень довольным. Оказался довольно прочным и качественным. Очень рекомендую!

Сталь коррозионно-стойкая жаропрочная 40Х13 (другое обозначение 4Х13) – характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 40Х13 (другое обозначение 4Х13).

Классификация материала и применение марки 40Х13 (другое обозначение 4Х13)

Марка: 40Х13 (другое обозначение 4Х13)Классификация материала: Сталь коррозионно-стойкая жаропрочнаяПрименение: пружины для работы при температурах до 400-450 град. Рессоры, шариковые подшипники, режущий и мерительный инструмент- сталь мартенситного класса

Механические свойства 40Х13 (другое обозначение 4Х13) при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист, ГОСТ 5582-75 | 550 | 15 | Отжиг 740 – 800oC, | |||||

| Пруток, заданой прочности , ГОСТ 18907-73 | 590-810 | 10 | ||||||

| Проволока, ГОСТ 18143-72 | 640-880 | 10-14 |

Зарубежные аналоги 40Х13 (другое обозначение 4Х13)

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Польша | Чехия | ||||||||||||||||||||||||

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | PN | CSN | ||||||||||||||||||||||||

|

|

|

|

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | – Относительное удлинение при разрыве , |

| y | – Относительное сужение , |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , |

| E | – Модуль упругости первого рода , |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Обращаем ваше внимание на то, что данная информация о марке 40Х13 (другое обозначение 4Х13), приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 40Х13 (другое обозначение 4Х13) могут отличаться от значений, приведённых на данной странице

Более подробную информацию о марке 40Х13 (другое обозначение 4Х13) можно уточнить на информационном ресурсе “Марочник стали и сплавов”. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

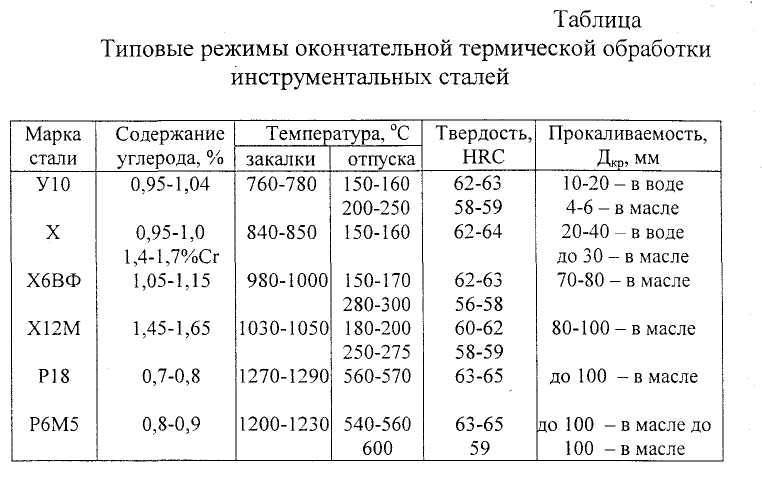

Выбор оптимального режима термической обработки

В зависимости от конкретных производственных условий, сталь термически обрабатывают по двум вариантам:

- Нормализацией при температуре выдержки 1050…1100 °С, с последующим высоким отпуском с 600…650 °С. Нормализация стабилизирует структуру стали, снижает количество остаточного аустенита, и улучшает обрабатываемость на металлорежущих станках. Это позволяет использовать такую технологию термообработки для получения заготовок ступенчатых валов и осей, работающих преимущественно в средах с повышенной влажностью, а также в условиях коррозионно-механического износа.

- Ступенчатой закалки с высоким отпуском. Продолжительность и количество циклов закалки зависит от требуемой поверхностной твёрдости и конечной микроструктуры. Закалка стали 40Х13 по такому способу выполняется для изделий, которые в процессе своей эксплуатации периодически подвергаются ударным нагрузкам.

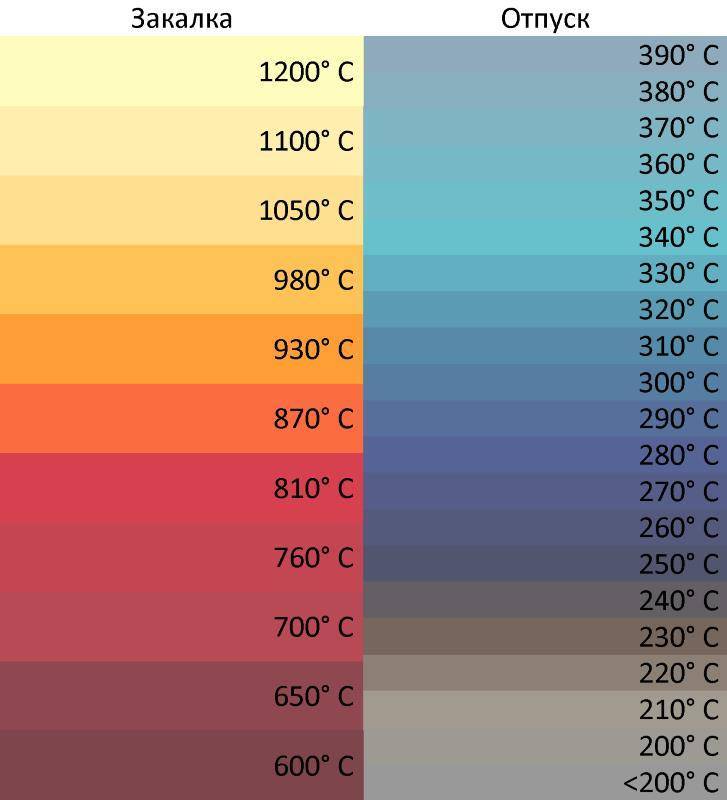

Температура заготовки в зависимости от цвета при нагреве

При выборе режима термообработки необходимо учитывать, что сталь 40Х13 штампуется при температурном интервале 950…1150 °С: именно в этом диапазоне материал обладает максимальной ковкостью.

Во всех случаях сталь перед обработкой подвергают отжигу. Это связано со следующими особенностями:

- наличием карбидов хрома, которые образуются в процессе горячей прокатки заготовок. Они сосредотачиваются на границах зёрен вокруг основной, более пластичной структуры;

- присутствием цементита, который по структуре и размерам зерна отличается от любого их карбидов хрома. Это вызывает остаточные напряжения растяжения, снижающие прочность;

- опасности избыточного количества остаточного аустенита, который также повышает твёрдость и снижает пластичность;

- склонности данной стали к деформационному упрочнению во время пластической деформации.

Опытным путём установлено, что для получения оптимальной макроструктуры режим отжига должен быть следующим: нагрев до 690…730 °С, с выдержкой до полного прогрева сечения детали и последующим охлаждением вместе с печью до 500…550 °С (далее – на воздухе). Конечная структура – зернистый перлит, которые положительно выделяется своей стабильностью, равновесностью и наличием мелкого зерна.

Технология термообработки

Нормализация стали 40Х13 применяется реже, в основном, после горячей штамповки/ковки, когда слиток или заготовка нагревались до максимально возможных температур. При длительном нагреве ускоряется рост зерна, что нежелательно с точки зрения трудоёмкости при окончательной обработке изделий. Нормализация, однако, необходима, если нормализованная и отпущенная деталь имеет сложную форму, с многочисленными перепадами в поперечных сечениях, а также при наличии острых углов и кромок.

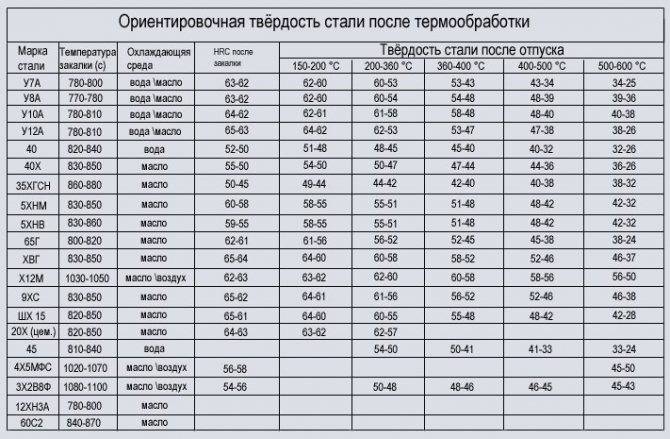

Главная цель закалки — обеспечить достаточный процент мартенсита в стали. Такие требования выдвигаются, если деталь при эксплуатации будет испытывать значительные рабочие напряжения. Максимально достигаемая твёрдость после закалки – обычно 50…55 НRC. Обеспечивается это следующим режимом термобработки: закалкой с 1000…1050 °С в масло, с последующим низким — при 230…280 °С – отпуском.

В связи с низким температурным интервалом термообработки нагрев производят в печах скоростного нагрева, имеющих системы высокоточного автоматического контроля температуры.

Особые требования к соблюдению технологических режимов закалки стали 40Х13:

- Температура сред, используемых для охлаждения изделий после их закалки, должна быть на 50…75 °С ниже температуры окончания мартенситного превращения. Оно для рассматриваемой марки стали составляет 650…670 °С. В качестве таких сред используются масло, щёлочные или солевые расплавы. Например, соответствующими возможностями обладает расплав солей KNO3 и NaNO3 в соотношении 1:1. Масляные ванны менее предпочтительны, поскольку при длительных выдержках металл науглероживается. Это, хоть и повышает дополнительно твёрдость, но ухудшает обрабатываемость заготовок, особенно при точении и фрезеровании.

- Время выдержки изделий при закалке и последующем охлаждении составляет до нескольких часов. Такой длительный период выдержки обусловлен необходимостью создать условия для полного мартенситного превращения.

- Скорость дальнейшего (после отпуска) охлаждения закалённых заготовок особого значения не имеет, и определяется только производственными возможностями. При этом предпочтительнее охлаждать детали не в печи, а на открытом, но спокойном воздухе. В таких условиях мартенситное превращение протекает в полном объёме.

Источник

Способы обработки

Рассматриваемая сталь подвергается двум основным видам обработки: термической и механической. Термообработка стали 40х13 применяется для придания ей соответствующих технологических свойств. Механическая – для создания требуемой формы, решения поставленных технических задач.

Подобный металл специалисты относят к той категории материалов, которые при проведении термической обработки требуют определённого специфического подхода. Именно этот вид обработки придаёт требуемые свойства.

Сталь 40х13 в печи для закаливания

Основными видами термической обработки являются:

- последовательная закалка;

- медленный отпуск после нагрева;

- горячая и холодная пластическая деформация;

- отжиг.

После проведения закалки в структуре образуются следующие компоненты:

- карбиды;

- мартенситы;

- некоторые остатки так называемых аустенитов.

Первые два способа обработки позволяют придать стали хорошую коррозийную стойкость и отличные механические свойства. Это удаётся за счёт того, что она обладает хорошей пластической деформацией. Закалка такой стали происходит с помощью постепенного нагрева до температуры более 950 °С, но не более 1100 °С. Последовательный нагрев необходим потому, что эта марка стали обладает повышенной чувствительностью к трещинам. Чтобы избежать проявления негативных последствий металлическую деталь (особенно с толщиной более 100 миллиметров необходимо нагревать более 10 минут).

Чтобы избежать появления трещин, в том числе и в глубине металла, образец подвергают так называемому отпуску. То есть, постепенному понижению температуры и выдерживанию образца при температуре до 300 °С. В этом случае сталь приобретает свои максимальные прочностные характеристики. Если температурный режим не будет выдержан, и процесс произойдёт при 450 °С, сталь потеряет свои характеристики по ударной вязкости. Наилучшие коррозийные свойства и хорошую пластичность она приобретает при соблюдении следующих параметров. Последовательный нагрев до температуры 700 °С, последующая выдержка в течение 20 минут, охлаждение в ёмкости с маслом.

В качестве смягчающей термической обработки используется так называемый отжиг. Деталь нагревается до температуры 800 °С. Далее проводят медленное охлаждение в самой печи до температуры около 500 °С.

Температура закалки и отпуска стали 40х13

В качестве альтернативы стандартному виду нагрева, для проведения термической обработки применяют нагрев токами высокой частоты. Особенно этот метод используется при необходимости проведения закалки поверхностного слоя детали. Это детали, которые входят в механизмы с узлами трения и качения, в элементы трубопроводной арматуры. Обычно такая закалка применяется только к деталям, толщина которых превышает 15 миллиметров. С её помощью удаётся добиться показателя твердости после закалки равного 36,5 HRC единиц.

Она подвергается следующим видам механической обработки:

- сверление отверстий;

- заточка;

- фрезерование;

- ковка.

Проведение этих операций связано с определёнными трудностями:

- Упрочнение поверхностного слоя (это связано с дополнительным нагревом заготовки в момент резания или сверления).

- Проблемы с удалением отходов металлообработки (получаемая металлическая стружка образует длину узкую закрученную полоску). Это вызывает определённые неудобства при длительной обработке. Эту проблему решают с помощью установки специальных приспособлений на металлорежущий инструмент. Они производят периодический облом стружки.

- Повышенный износ режущей кромки. Это связано с повышением температуры детали в месте соприкосновения с кромкой режущего инструмента. В этом случае наличие в этой марке кристаллических соединений (карбидов и мартенситов) создаёт эффект наличия в ней абразивных элементов что приводит к быстрому износу режущей кромки.

https://youtube.com/watch?v=u262HjEbaEY

Кроме этого возникают трудности при заточке режущих инструментов, сделанных из этой стали. В момент заточки повышается температура затачиваемой кромки и образуется так называемый металлический наплыв. Это приводит к появлению неравномерного упрочнения края затачиваемой поверхности.

После проведение этой операции (горячей деформации) допускается только медленное охлаждение с последующим низкотемпературным отжигом.

В доступный перечень механической обработки, к сожалению, не попадает сварка. Дело в том, эта марка металла относится к категории трудносвариваемых материалов. Поэтому этот метод обработки не применяется для соединения конструкций, изготовленных из этого материала.

Технологические свойства стали 40Х13

Марка 40Х13 обладает хорошей технологичностью при проведении пластической деформации в горячем состоянии. Ее проводят при температуре от 850 до 1100 ºC. Но надо помнить что при резком нагреве, сталь может потерять ряд своих уникальных свойств, например, твердость. Именно поэтому процедуру нагрева необходимо проводить с небольшой скоростью. По достижении температуры 830 ºC можно выполнять прокат или ковку. Охлаждение стали необходимо также проводить медленно.

Ряд характеристик коррозионно-стойкой и углеродистой стали во многом схожи, в частности, в твёрдости. Но они имеют различную микроструктуру и это приводит к появлению определённых сложностей в процессе механической обработки.

Основные сложности, возникающие при точении и фрезеровании стали марки 40Х13 это:

- упрочнение, возникающие в процессе резания;

- удаление отходов обработки;

- ускоренный износ режущего инструмента.

Дело в том, что при обработке 40х13 резанием, стружка не ломается как у большинства углеродистых сталей, а завивается в виде длинной стружки. Для решения этой проблемы на режущий инструмент устанавливают специальные приспособления — стружколомы.

Низкая теплопроводность хороша при использовании 40Х13 на практике, но создаёт определённые сложности при точении. То есть в месте обработки резко поднимается температура, вследствие чего происходит образование наклёпа и неравномерное упрочнение поверхности. Такое свойство стали приводит к снижению ресурса режущего инструмента и увеличению обработки детали.

Еще одно свойство 40Х13 — это наличие в ее составе карбидных и других соединений, имеющих микроскопический размер. Их наличие делает сталь неким подобием абразива, который выводит режущий инструмент из строя и это приводит к замедлению обработки.

Для эффективной обработки нержавейки применяют режущий инструмент, на поверхность которого наносят карбид вольфрама и другие упрочняющие покрытия.