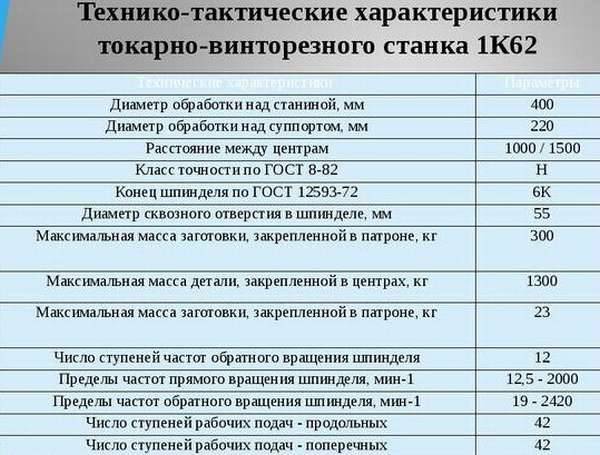

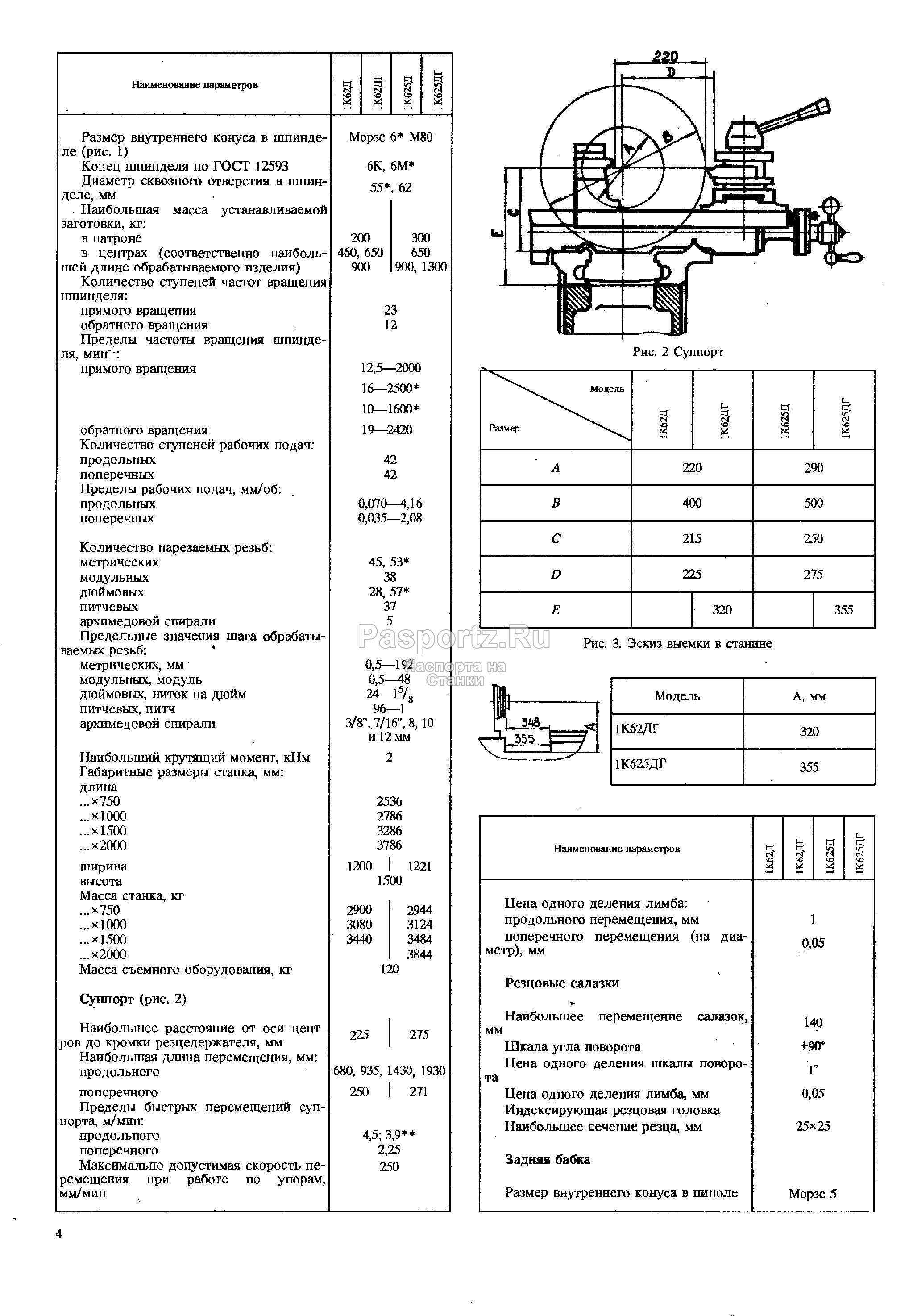

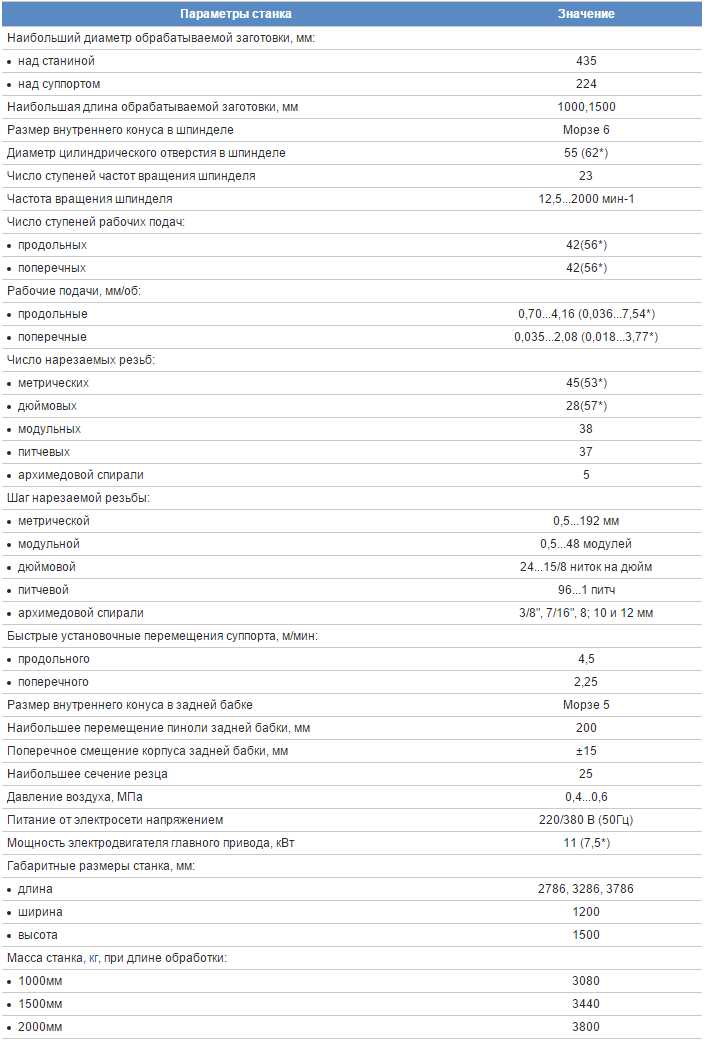

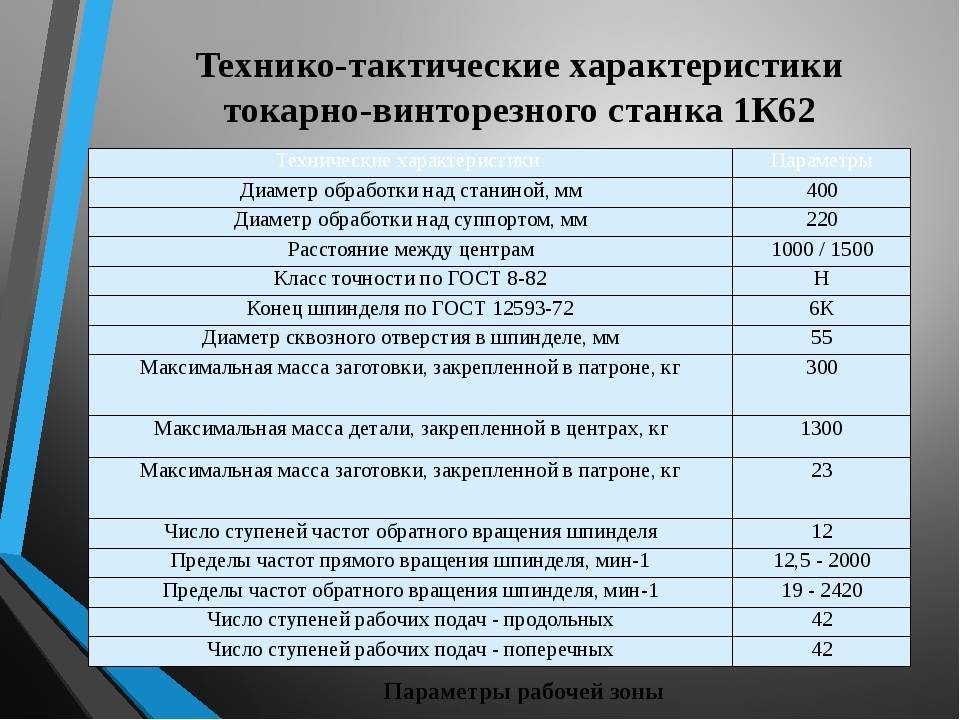

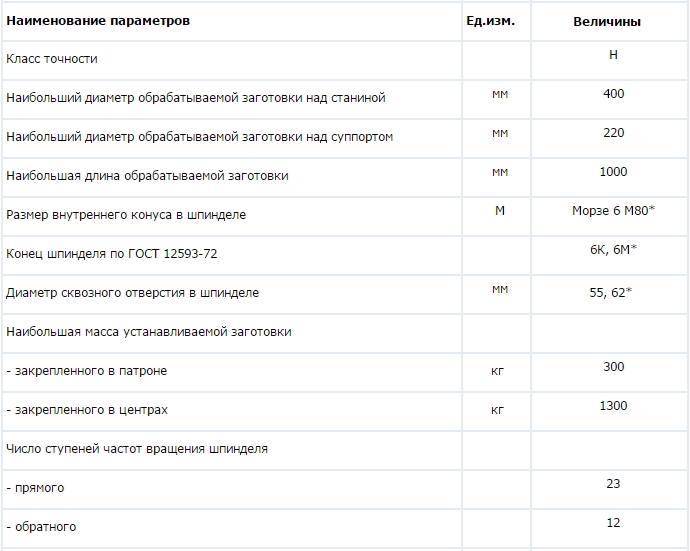

2 Общие параметры станка, его шпинделя и суппорта

Паспорт агрегата описывает все ключевые технические характеристики металлообрабатывающего оборудования 1К62. В соответствии с этим документом на станке разрешается производить токарные работы с заготовками весом до 1500 кг. Здесь есть небольшой нюанс. Детали массой 500–1500 кг обрабатывают исключительно в центрах станка, весом до 500 кг – в патроне. Длина заготовки при этом может достигать 200 см, а ее максимальное сечение – 22 см (над суппортом) либо 40 см (над станиной). По Госстандарту 8–82 агрегат причисляется к категории точности Н. Это означает, что станок дает возможность оказывать ударные нагрузки на детали без потери качества их обработки.

Станок в работе

Станок в работе

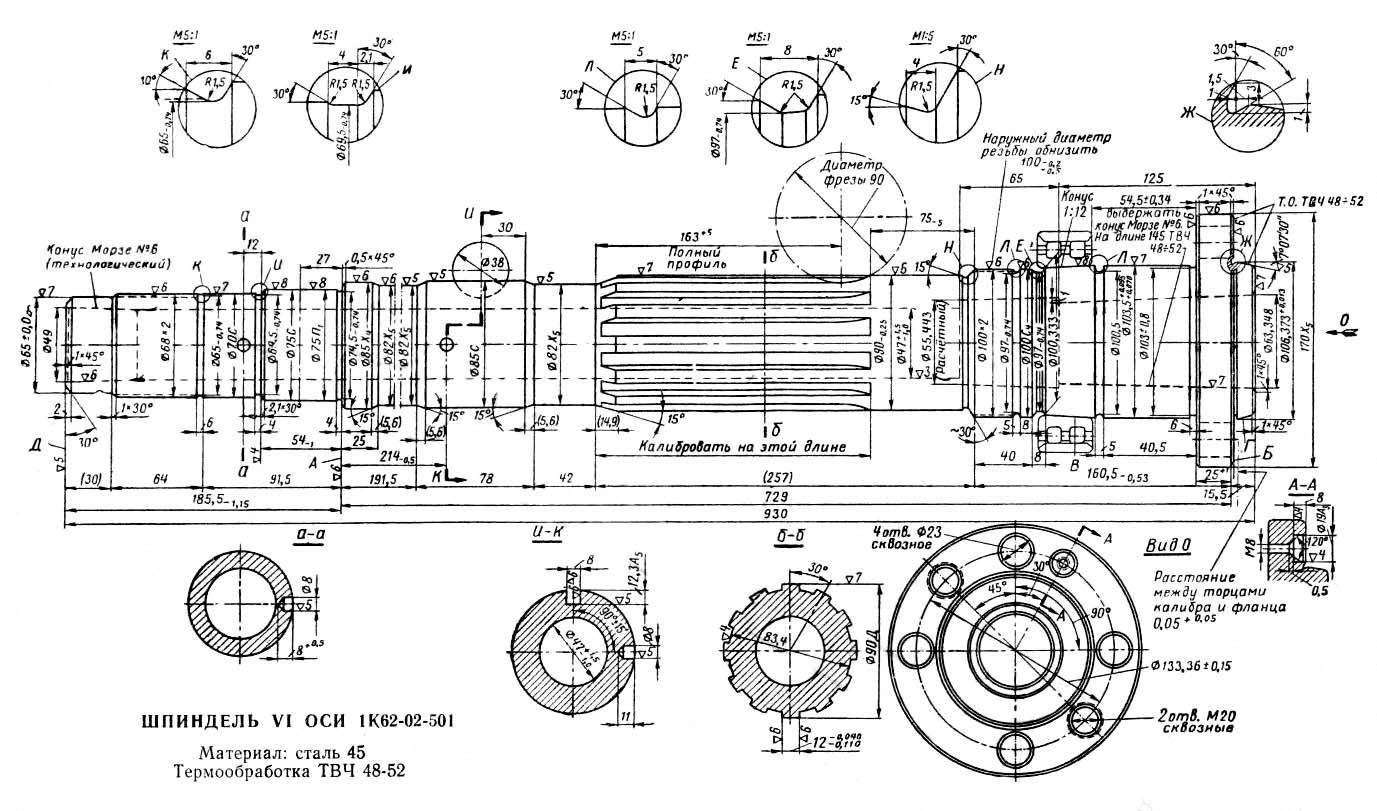

Как было отмечено, шпиндель 1К62 монтируется на подшипники. За счет высокой жесткости конструкции на станке можно использовать современный минералокерамический и широко распространенный в наши дни твердосплавный инструмент. Такие приспособления применяются в случаях, когда требуется осуществить высокопроизводительную резку заготовок из углеродистой стали и различных металлов. Отверстие в шпинделе имеет сечение 47 мм. Это позволяет работать с прутками диаметров до 45 мм. Основные характеристики шпинделя таковы:

- величина конуса (внутреннего) – Морзе 6;

- частоты прямого движения и количество ступеней – до 2000 об/ мин и 24, обратного – до 2420 об/мин и 12 соответственно;

- окончание – 6К (по стандарту 12593).

Суппорт токарно-винторезного агрегата обеспечивает возможность нарезания 37 питчевых, 20 модульных, 38 дюймовых и 44 метрических резьб с пределами шагов 1–96, 0,5–48, 2–24, 1–192 соответственно. На станок можно установить специальный упор. Он монтируется на станине спереди (на отдельной полке) и позволяет ограничивать скорость перемещения суппорта на уровне 25 см/мин (имеется в виду поперечное движение). Если упор не устанавливается, агрегат функционирует в режиме быстрой металлообработки. В этом случае суппорт перемещается со скоростью 1,7 м/мин в поперечном и 3,4 м/мин в продольном направлении.

Каретка рассматриваемого оборудования имеет максимальный ход не более 192 см. Рабочие подачи суппорта ограничены показателями 0,035–2,08 мм/об (поперечное движение) и 0,07–4,16 (продольное). Количество ступеней подач при этом равняется 49 в любом направлении

Обратите внимание! Нижний участок суппорта можно соединить с задней балкой станка. Такая возможность имеет огромное значение

Она позволяет производить передвижение (механическое) балки непосредственно от суппорта. Временное крепление указанных узлов выполняется посредством особого замкового соединения.

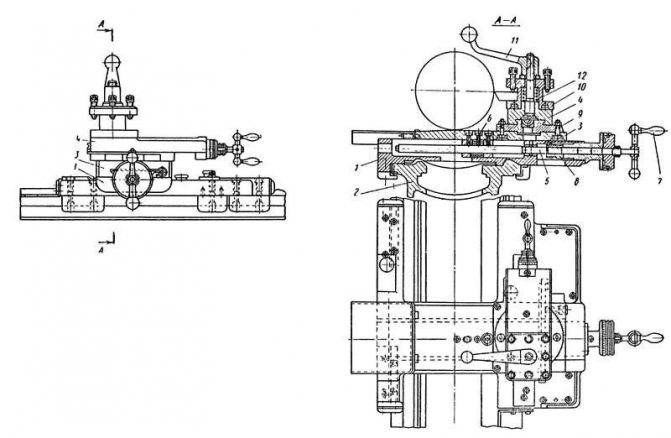

Параметры суппорта

Чертеж суппорта станка

Согласно технической документации суппорт предназначен для смещения режущего инструмента относительно плоскости детали. Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Основным компонентом суппорта являются резцовые салазки. Они крепятся на поперечной каретке, которая фиксируется на салазках. Смещение происходит за счет механических компонентов. При этом учитывается максимальная длина хода каретки, которая для данной модели может составлять 64, 93 и 133 см.

Кроме этого, необходимо учитывать следующие паспортные характеристики:

- поперечный ход – до 25 см;

- ход верхней части – до 13 см;

- количество передач. Продольных и поперечных по 49;

- максимальное значение рабочих подач мм/об. Продольных – от 0,07 до 4,16. Поперечных – от 0,035 до 2,08;

- скорость быстрого смещения, м/мин. Поперечные -1,7; продольные – 3,4;

Конструкция станка позволяет формировать на поверхности детали различные типы резьбы – метрические, дюймовые, притчевые и модульные.

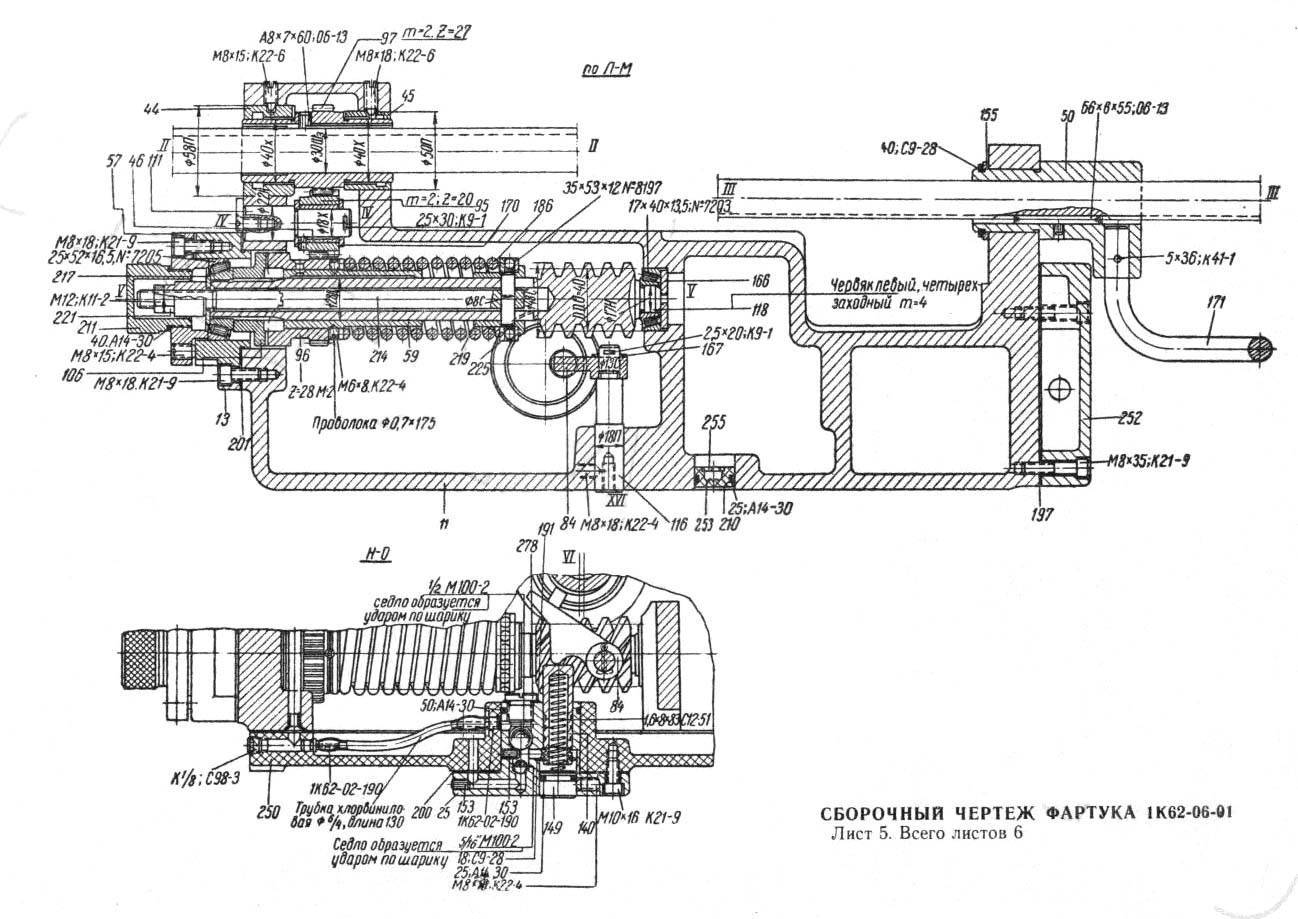

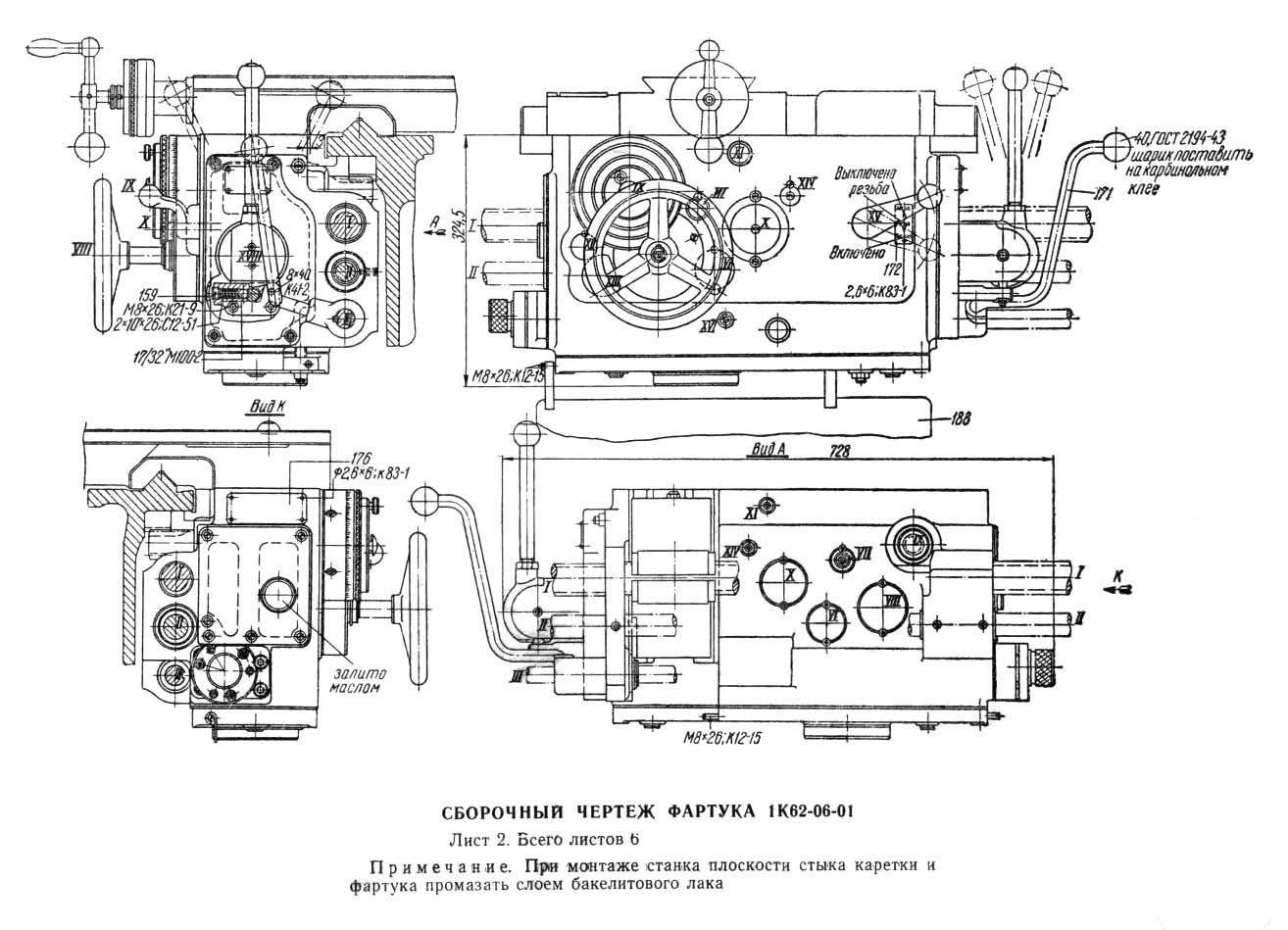

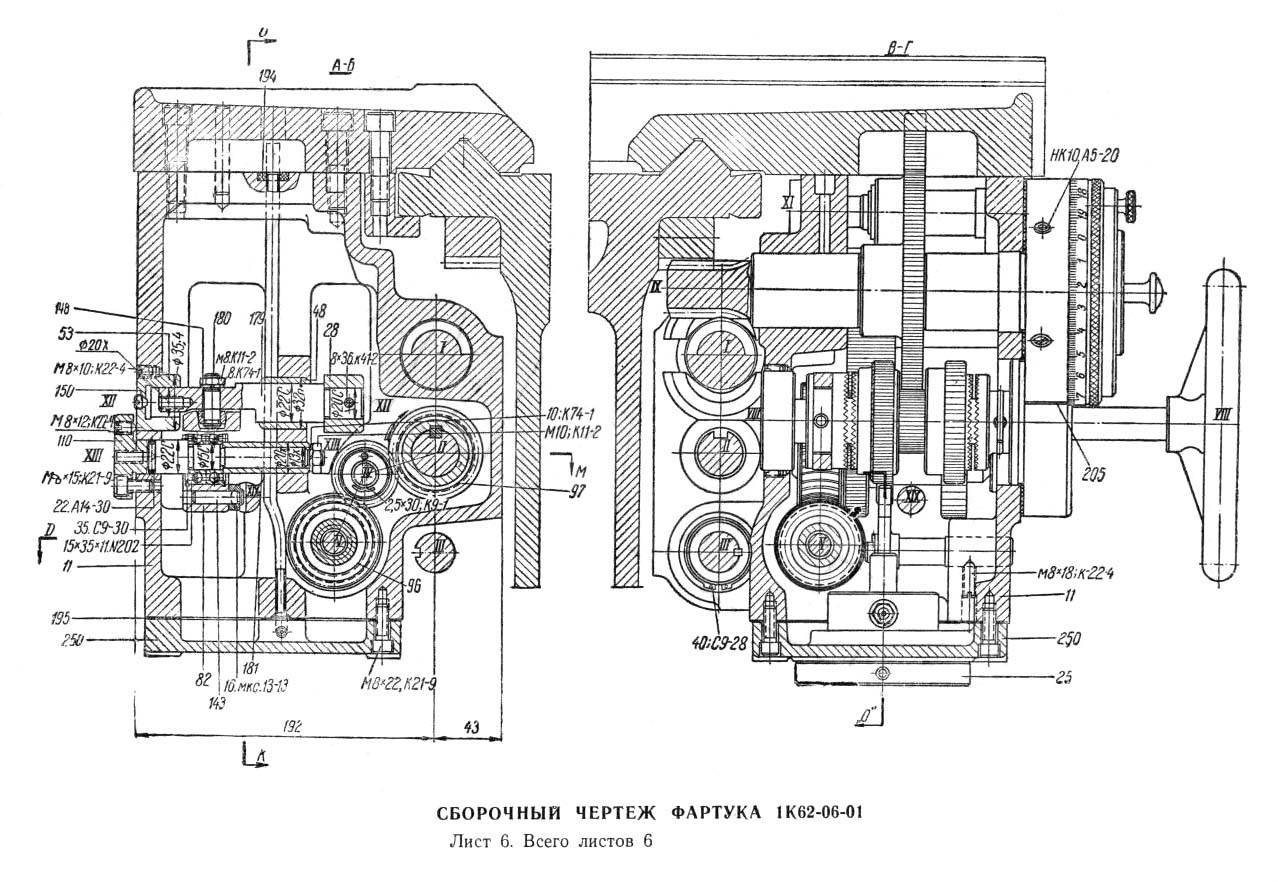

Фартук имеет жесткое крепление к каретке. Для передачи вращательного момента в его конструкции предусмотрен ходовой вал, соединенный с несколькими ступенями передач. С их помощью происходит вращение червячного колеса.

1 Станок 1К62 — назначение, область использования

Модель станка 1К62, пришедшая на смену устаревшей модификации 1А62, начала выпускаться Московским станкостроительным заводом «Красный пролетарий» в 1956 году. Серийное производство агрегата продлилось вплоть до 1971 года.

Помимо стандартных токарных операций, данный станок позволяет производить нарезание резьбы пяти типов: питчевой, архимедовой, модульной, метрической и дюльмовой. 1К62 оснащен шпинделем повышенной жесткости (смонтирован на специальных подшипниках), что дает возможность обрабатывать на станке заготовки из каленой стали. Также допустимо применения ударной нагрузки, которая не влияет на точность обработки.

К преимуществам 1К62 относится — мощный двигатель, жесткость конструктивных узлов, обширный диапазон скоростей, минимальный уровень вибрации при работе. В совокупности все это позволяет выполнять высокопроизводительную обработку металлических деталей.

Внешний вид станка

1К62 классифицируется как лобовой станок — это оборудование, способное работать с заготовками большого диаметра но малой длины. В конструкции предусмотрена поперечная регулировка задней балки, дающая возможность обтачивать пологие конуса. Также балка посредством замка может соединяться с нижней секцией суппорта, что увеличивает функциональные возможности при выполнении сверлильных операций.

1.1 Особенности конструкции

Устройство агрегата предполагает возможность установки люнетов двух типов — подвижных, диаметром 20-80 мм, и неподвижных — от 20 до 130 мм. Данный станок предназначен для обработки деталей диаметром до 400 мм (при установке над станиной) и прутков 45 мм.

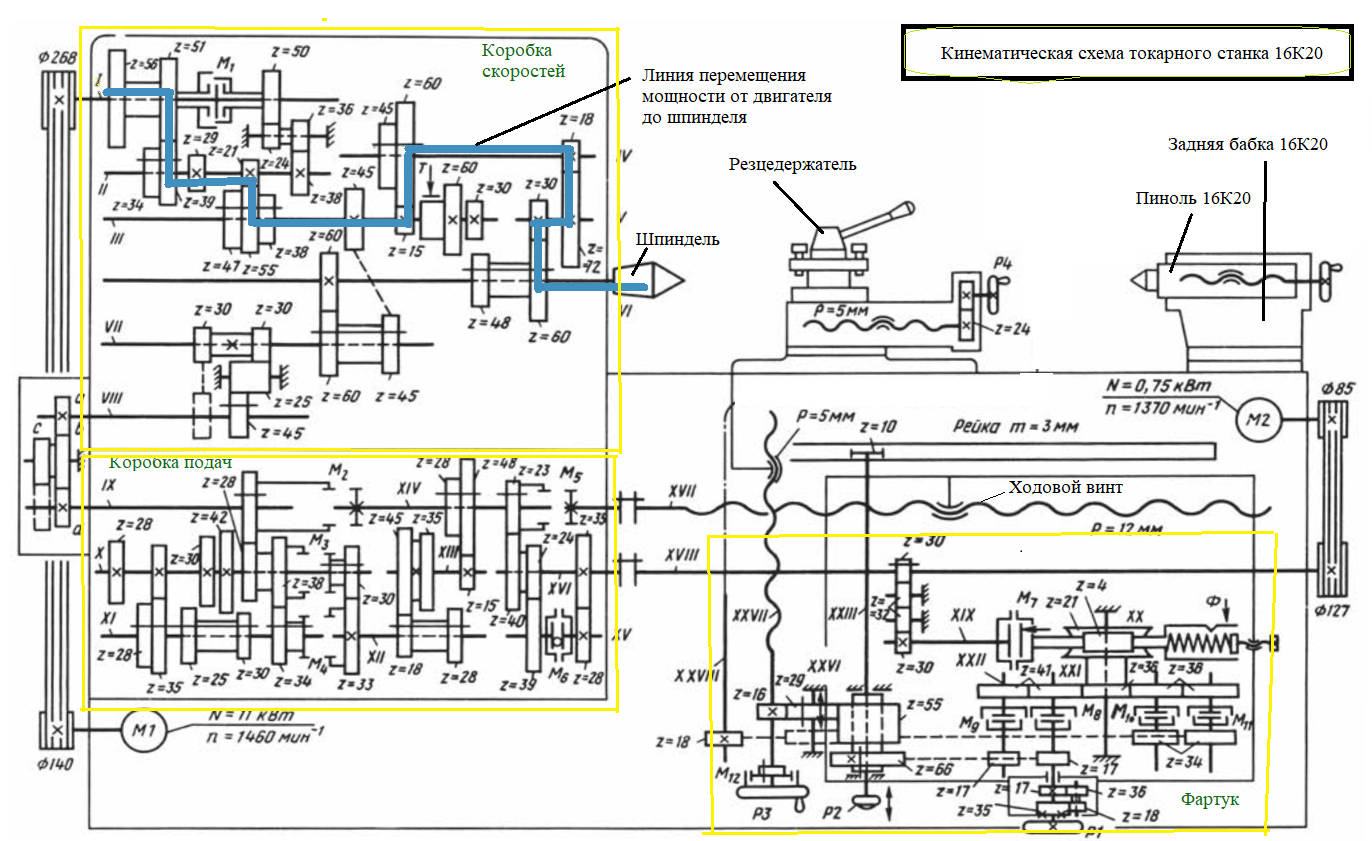

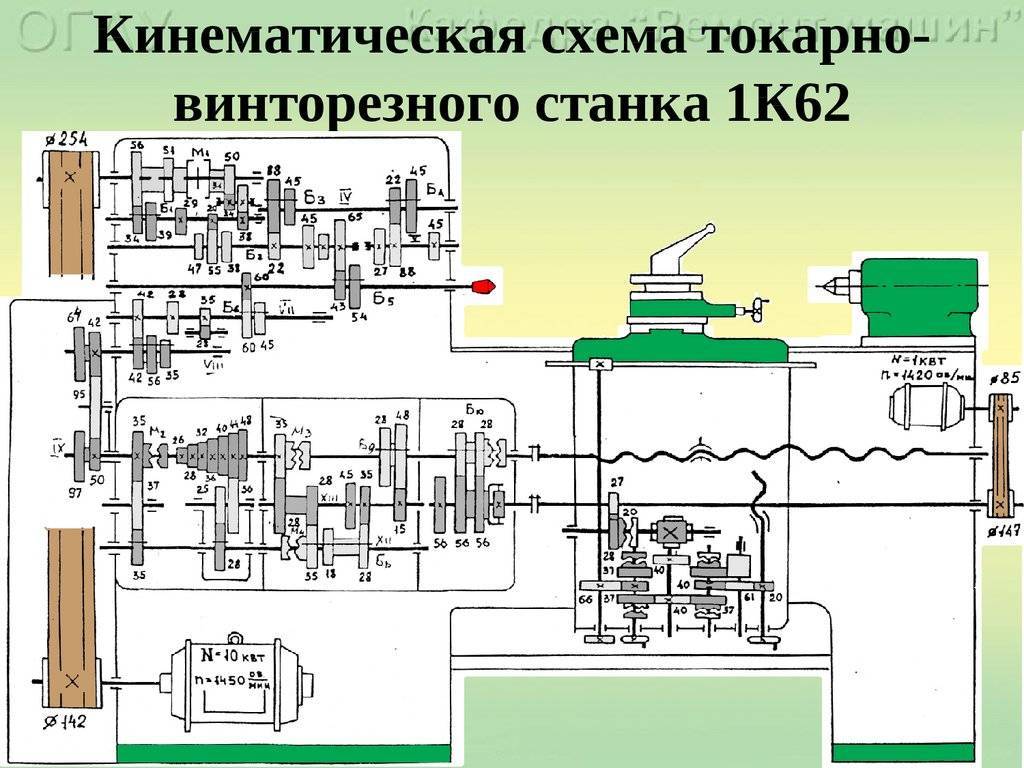

В качестве двигателя используется мотор асинхронного типа мощностью 10000 Вт, выдающий до 2000 об/мин. Всего предусмотрено 23 режима скорости, минимальные обороты — 12.5 об/мин, максимальные — 2000 об, что позволяет выбрать оптимальный режим обработки металлов любой твердости. Регулировка скорости вращения шпинделя и настройка подачи суппорта (продольной и поперечной) выполняется посредством изменения положения шестерни коробки скоростей, для управления которой предусмотрены специальные рычаги. Сами шестерни являются сменными.

За подачу суппорта в станке 1К62 отвечает вспомогательный асинхронный движок на 1000 Вт (до 1400 об/мин). Оба движка оснащены тепловым реле, которые обеспечивают защиту моторов от перегрева. Функцию защиты от коротких замыканий выполняют плавкие предохранители. Конструктивное устройство 1К62 делает станок одинаково эффективным как в силовом, так и в скоростном резании.

Шпиндель в станке 1К62 устанавливается на специальных подшипниках, обеспечивающих повышенную жесткость узла, что в свою очередь дает улучшенную точность обработки заготовок. Согласно классификации по ГОСТ №8-82, данная модель относится к первой группе точности «Н». На станок могут устанавливаться трехкулачковые (диаметр — 250 мм) либо четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

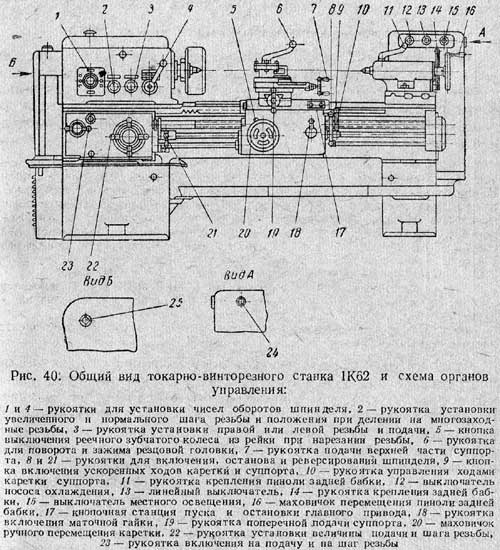

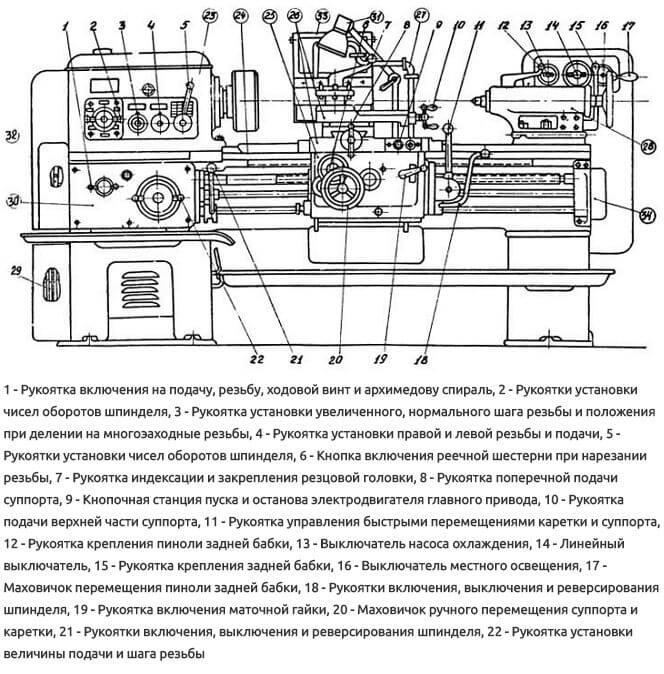

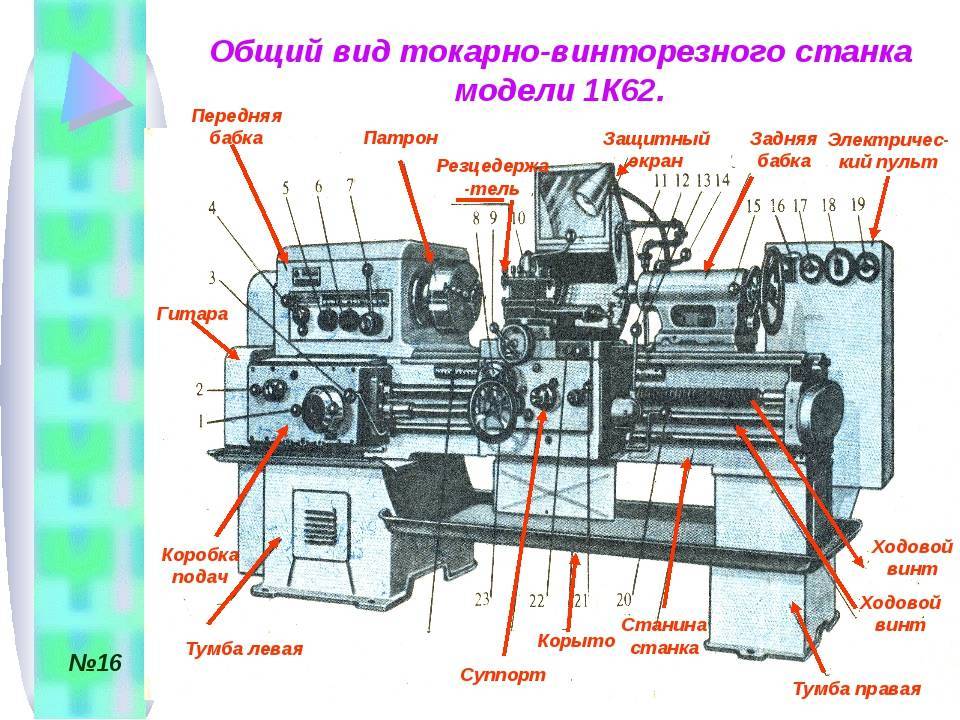

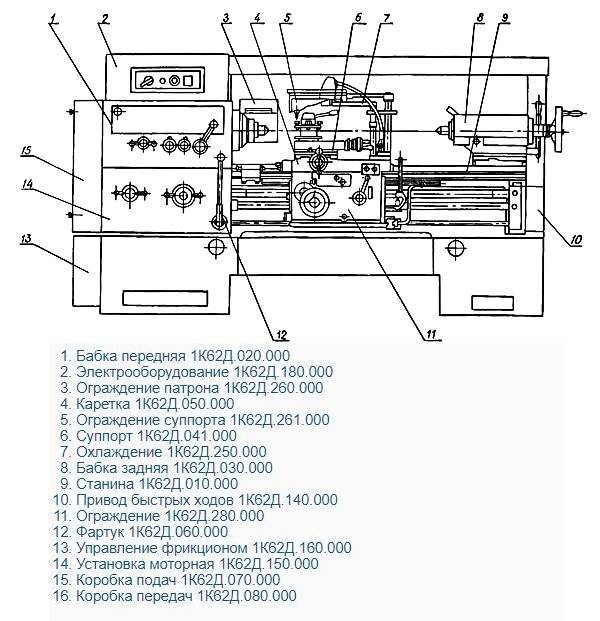

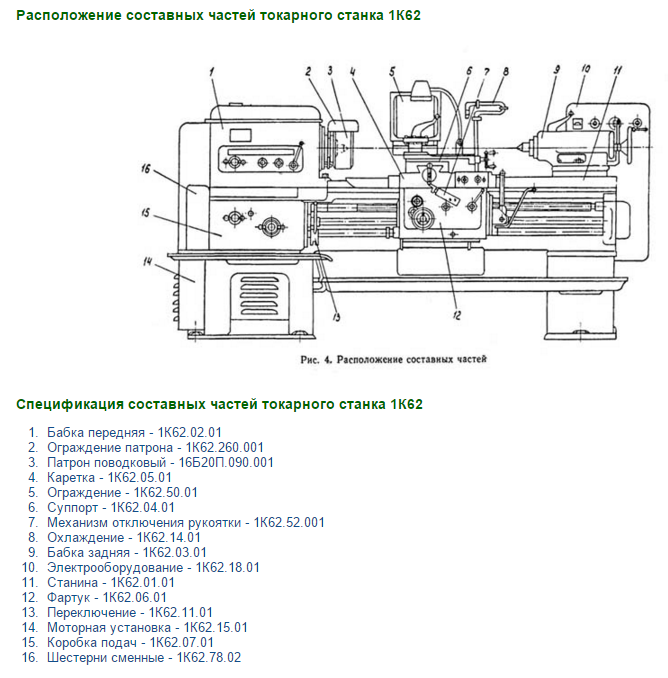

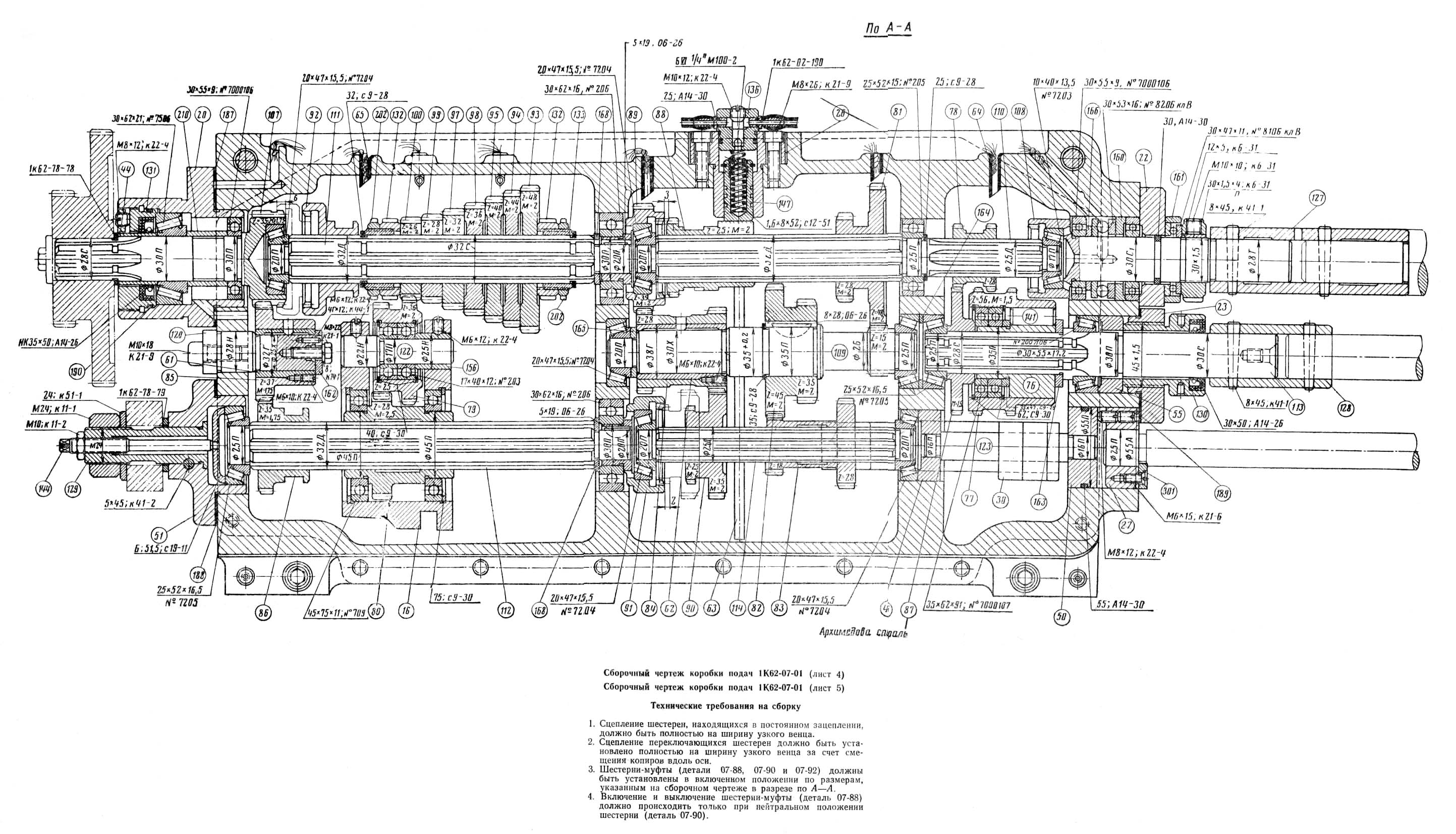

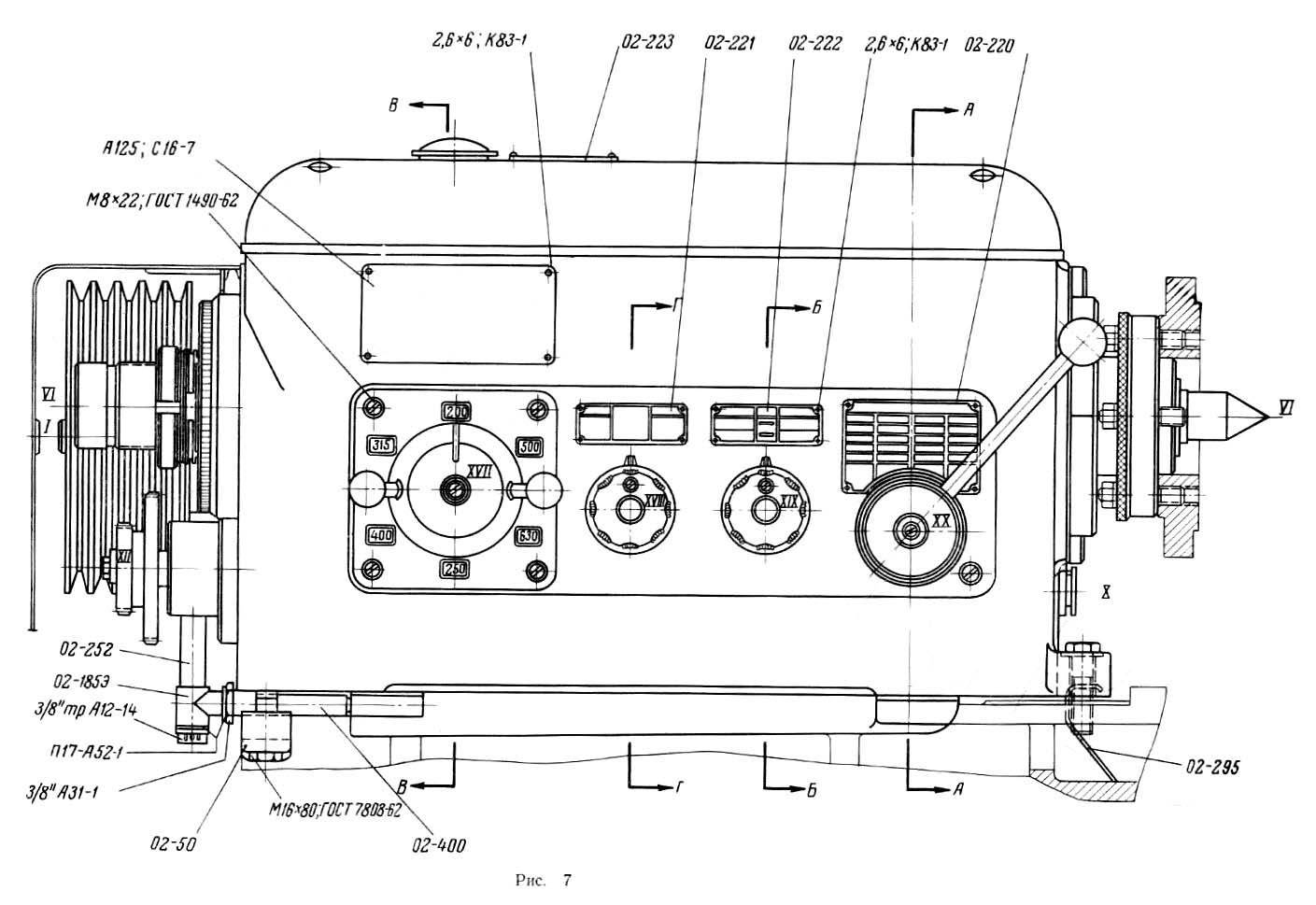

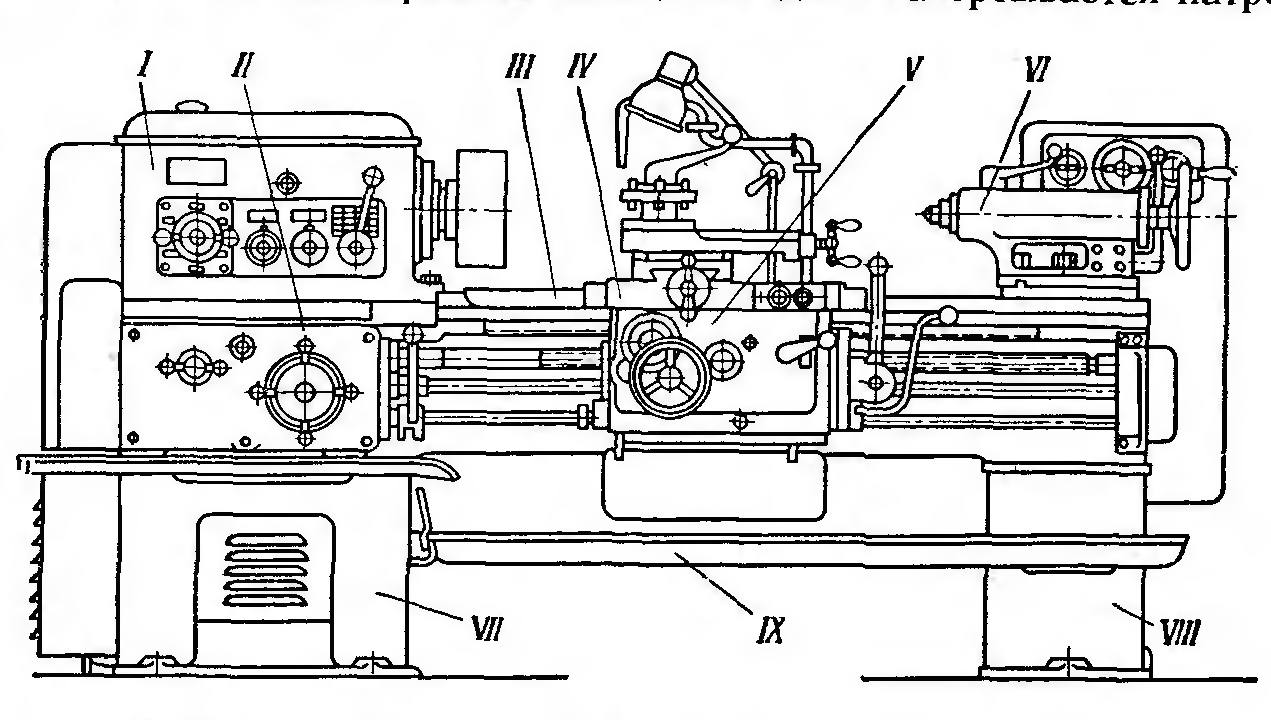

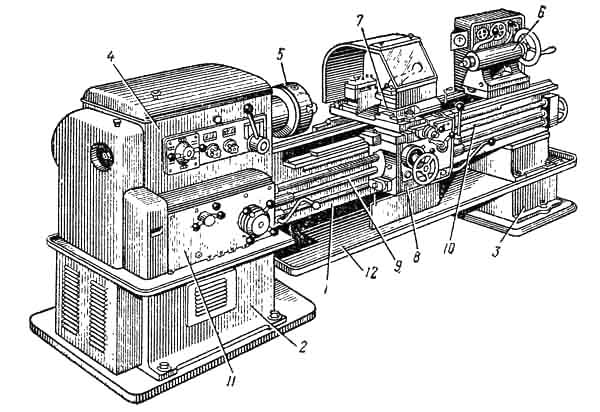

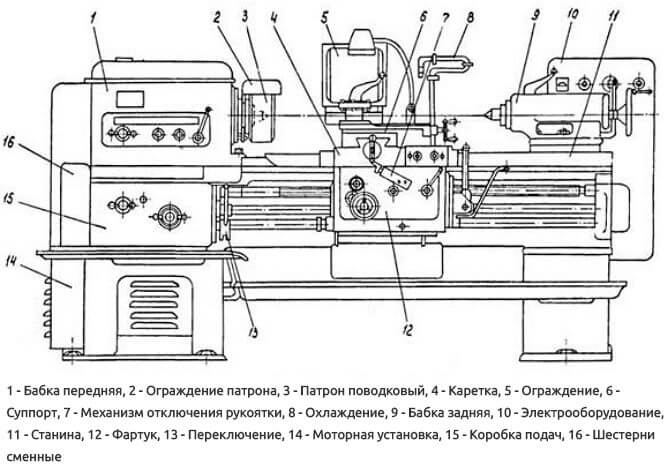

Конструкция станка 1К62

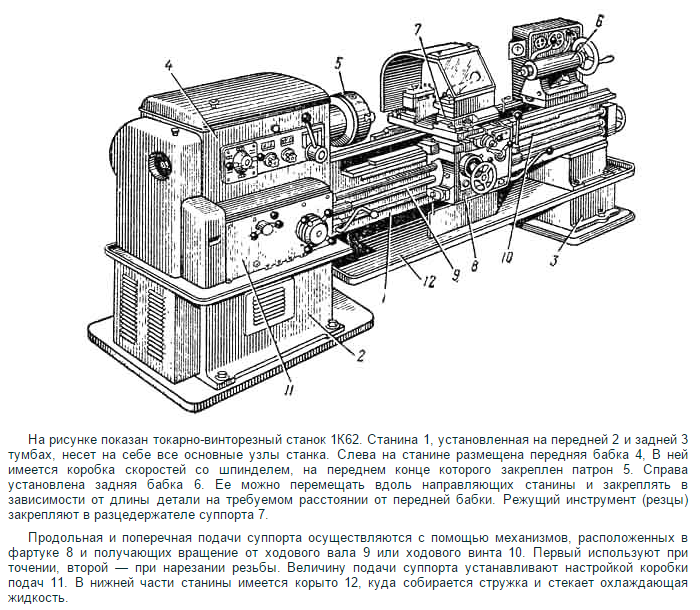

Приведенная схема демонстрирует конструктивное устройство 1К62, где:

- Станина.

- Передняя тумба.

- Задняя тумба.

- Передняя бабка.

- Патрон.

- Задняя бабка (является регулируемой, может перемещаться по направляющей и устанавливаться на необходимом от передней бабки расстоянии);

- Резцы (главный рабочий инструмент) и резцедержатель;

- Фартук и размещенные на нем механизмы продольной и поперечной подачи суппорта.

- Ходовой вал.

- Ходовой винт.

- Коробка подач.

- Корыта для сбора стружки и слива охлаждающей жидкости.

Также существует две модификации данной модели. Наиболее распространенным является станок 1К62Д, который отличается увеличенным на 10 мм отверстием шпинделя и отсутствием в предохранительном механизме фартука падающего червяка. По остальным узлам и механизмам данные агрегаты идентичны.

Серьезно отличается от 1К62 его более современная версия — токарно винторезный станок 1К625. В данной модификации до 500 мм увеличен диаметр обработки над станиной, и до 250 мм над суппортом. Максимальный ход каретки вырос с 1330 до 920 мм. Все это позволяет обрабатывать детали большего размера. Мощность движка, частота оборотов и функциональные возможность в данном станке остались неизменными.

Токарный станок 1К62: технические характеристики

Основные рабочие элементы этого устройства присущи любому другому устройству подобного типа, размещаемых на устойчивом основании: мобильный и фиксируемый в рабочем положении задний и статичный передний узлы, мобильный суппорт, в чьем специальном патроне закрепляются инструменты для резки. Суппорт движется за счет работы коробки подач и управляется посредством механизмов фартука.

Главный вал механизма – вращающийся в опорах вала переднего узла шпиндель, на чьем правом наконечнике устанавливается патрон для фиксации болванки. Он полый и имеет сквозное отверстие, куда обычно помещается заготовочный прут и фиксируется патроном. Вал вращается за счет коробки скоростей, установленной в левой части механизма.

За счет особого устройства коробки подачи, у главного вала имеется набор из 23 скоростей – от минимальной в 12.5 до максимальной в 2000 оборотов в минуту. Благодаря такому количеству, обеспечивается установка максимально надлежащей скорости резки для тех или иных видов работ.

По противоположным концам механизма расположены два рычага, обеспечивающих запуск производственной деятельности, ее прекращение и смену направления движения главного вала. А изменение его скорости вращения осуществляется посредством, находящихся на переднем узле, двух рычагов.

В стационарном основании аппарата находятся два направляющих узла: задний – для движения задней бабки и передний для — перемещения суппорта.

Инструменты для резки фиксируются на суппорте, который представляет собой набор различных, передвигающихся по разным направлениям, элементов, что гарантирует подачу инструмента для резки в различных направлениях.

Это гарантирует качественную обработку деталей различных поверхностей и сложности. Подача резца может осуществляться посредством ручного и автоматического способов. Ручная подача осуществляется посредством вращения рукояти, установленной на передней части фартука.

А автоматическая подача – при помощи ходового винта или вала, вращающихся с установленными скоростями. Нарезка резьбы осуществляется при помощи винта, прочие работы – при помощи вала. Подача движения, заимствуемого от ходовых винта и вала, производится при помощи специальных рычагов.

Коробка подач имеет жесткую связь с главным рабочим валом станка через гитару и устроена таким образом, что возможно устанавливать подачи, проходящих по ГОСТу, шагов метрических резьб, и большое множество других подач, требуемых в прочих токарных работах.

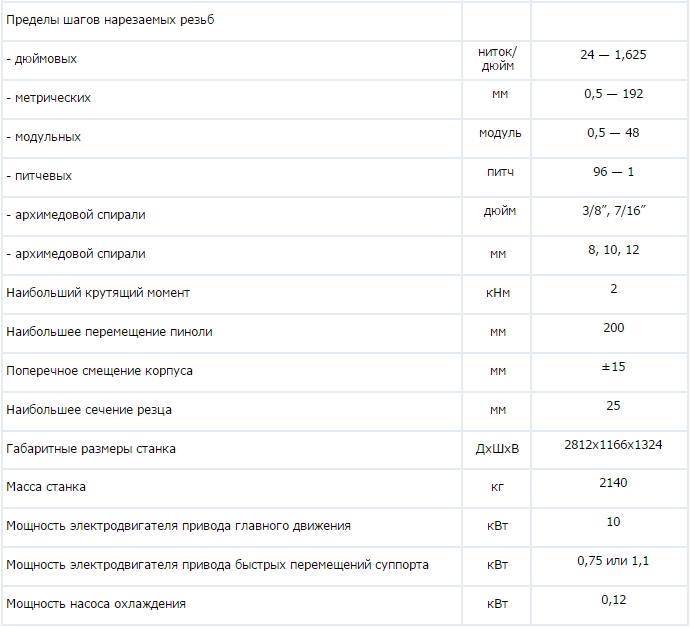

Универсальный станок предназначен для мелкого и индивидуального производства деталей и имеет следующие рабочие характеристики:

- по ГОСТу установленная точность класса Н, что характеризует ее как нормальную;

- устройство имеет следующие габаритные размеры: 2812 мм в длину, 1166 мм в ширину, 1324 мм в высоту. Его вес составляет 2140 кг;

- размер поперечника болванок над основанием аппарата в наивысшем значении – 400 мм, над суппортом – 220 мм;

- масса обрабатываемой болванки, закрепленной в цилиндре, в наивысшем значении – 300 кг, закрепленной в центре – 1300 кг;

- длина обрабатываемой болванки в наивысшем значении – 1000 мм;

- сечение резца в наивысшем значении – 25 см;

- число ступенчатых частот вращения шпинделя: прямого – 23, обратного – 12;

- крутящий момент в наивысшем значении – 2 кНм;

- перемещение пиноли в наивысшем значении – 200 мм;

- мощность электрического двигателя привода главного движения – 10 кВт, привода передвижений суппорта – 0.75 или 1.1 кВт;

- мощность охладительного насоса – 0.12 кВт.

Особенности токарной обработки и устройство станка

При осуществлении токарной обработки решается задача по уменьшению диаметра заготовки, которая совершает вращательное движение, будучи закрепленной в шпинделе станка. Снятие слоя лишнего металла (за счет чего и происходит уменьшение диаметра заготовки) выполняет резец, оснащенный режущей кромкой.

Он может совершать перемещения в продольном (подача) и поперечном направлениях. Устанавливая параметры этих движений (вращение, продольное и поперечное перемещение режущего инструмента), можно регулировать толщину слоя снимаемого металла и форму стружки и воздействовать на качество выполняемой обработки.

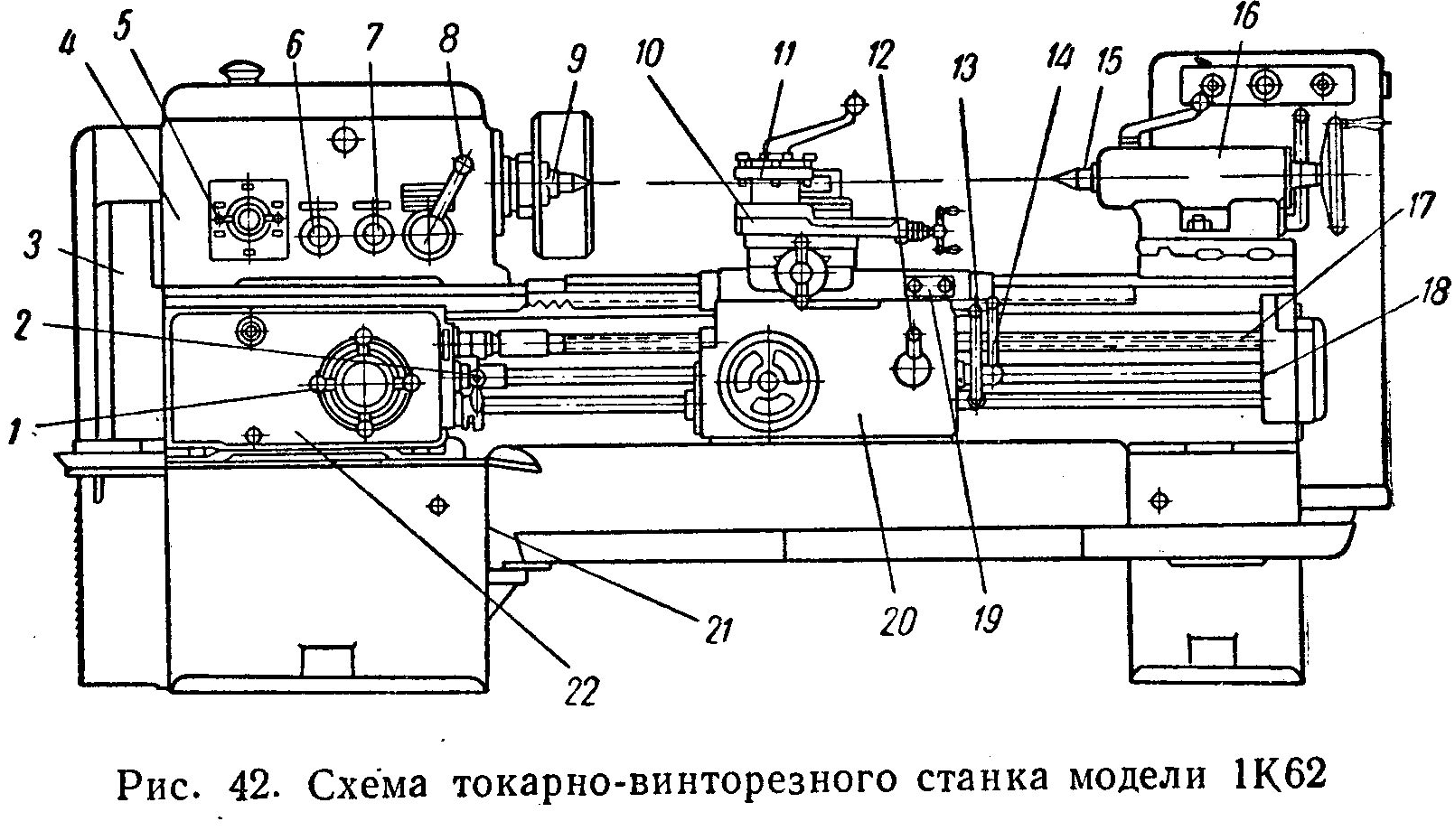

К основным конструктивным узлам станка токарной группы относят:

- несущую станину с направляющими, по которым происходит перемещение задней бабки токарного станка и его суппорта;

- переднюю бабку, расположенную с левой части станины (важнейшими конструктивными элементами передней бабки являются шпиндельный узел и патрон, в котором фиксируется обрабатываемая на станке заготовка);

- коробку передач, смонтированную на передней части станины;

- непосредственно сам суппорт, на котором имеются салазки для обеспечения поперечного перемещения режущего инструмента;

- резцедержатель, который перемещается по поперечным салазкам суппорта.

Основные элементы токарного станка по металлу

Перечисленные узлы, нуждающиеся в регулярном техническом обслуживании и иногда – в ремонте, могут иметь различные модификации, что определяет назначение и функциональные возможности станка (многорезцовый, токарно-револьверный и др.).

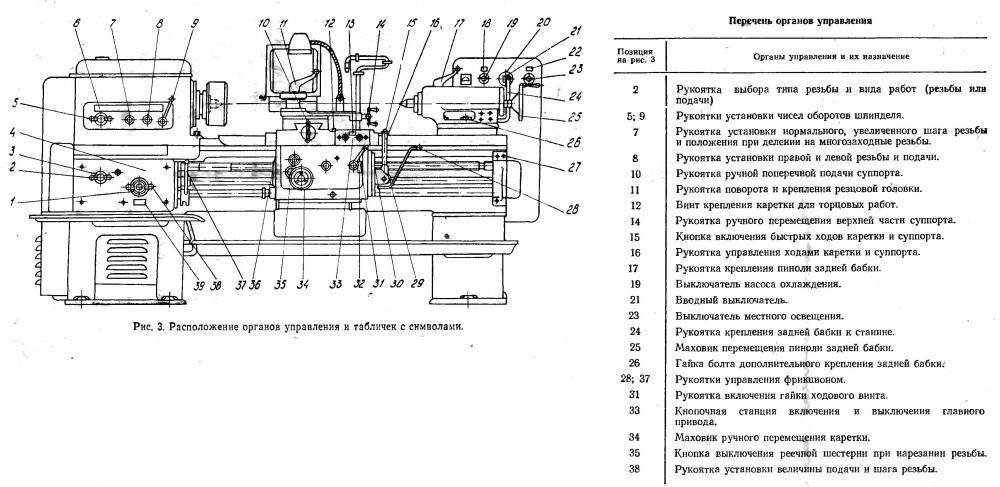

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Особенности конструкции

К особенностям конструкции 1К62 относят универсальность его функциональных возможностей и грамотно организованное рабочее пространство. Особо отмечается простота настройки режимов работы станка.

Повышенная жесткость всех его рабочих узлов обеспечивается применением в конструкции сверхпрочных подшипников. Благодаря значительной по величине мощности привода на 1К62 допускается обрабатывать заготовки, прошедшие длительную закалку.

Обратите внимание: В конструкции станины предусмотрена возможность изменения положения задней балки, позволяющая обтачивать детали конусообразной формы. Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления

К основным конструктивным узлам этого изделия относят:

Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

- Станину с двумя расположенными по краям тумбами.

- Две бабки (переднего и заднего размещения).

- Суппорт с резцедержателем и фартучный механизм.

- Коробку передач (КП).

Рассмотрим далее организацию рабочего места.

Габариты рабочего пространства

Характеристики рабочего места 1К62 выглядят следующим образом:

- высота станины с надстройками – полтора метра;

- общая длина основания – от 2,5 до 3,5 метров (при ширине 1,2 метра);

- допустимый размер детали, размещенной над суппортом – до 22,4 см, а над станиной – до 43,5 см

- допустимое резцовое сечение – в пределах 2,5 см;

- предельный размер болванки, фиксируемой при обработке – в границах от 75 см до 150 см;

- сквозной размер (диаметр) вала – 5,5 см;

- свободный ход рабочей каретки – до 1330 мм.

В определенных условиях эксплуатации станкового оборудования (при фиксации заготовки в патроне, в частности), вес обрабатываемой болванки может достигать 300 кг. При установке заготовок в центрированной позиции ее масса может достигать 1300 кг.

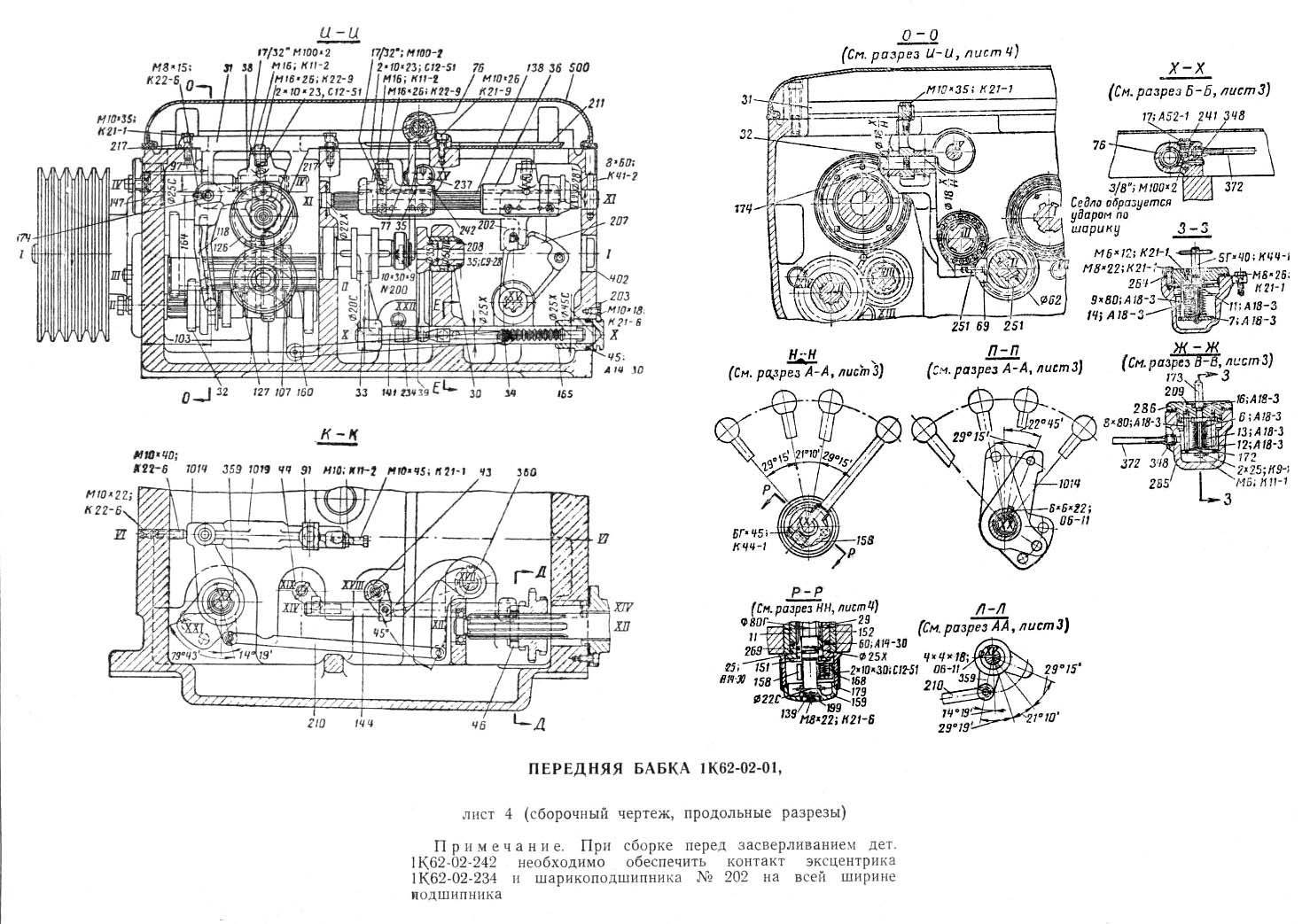

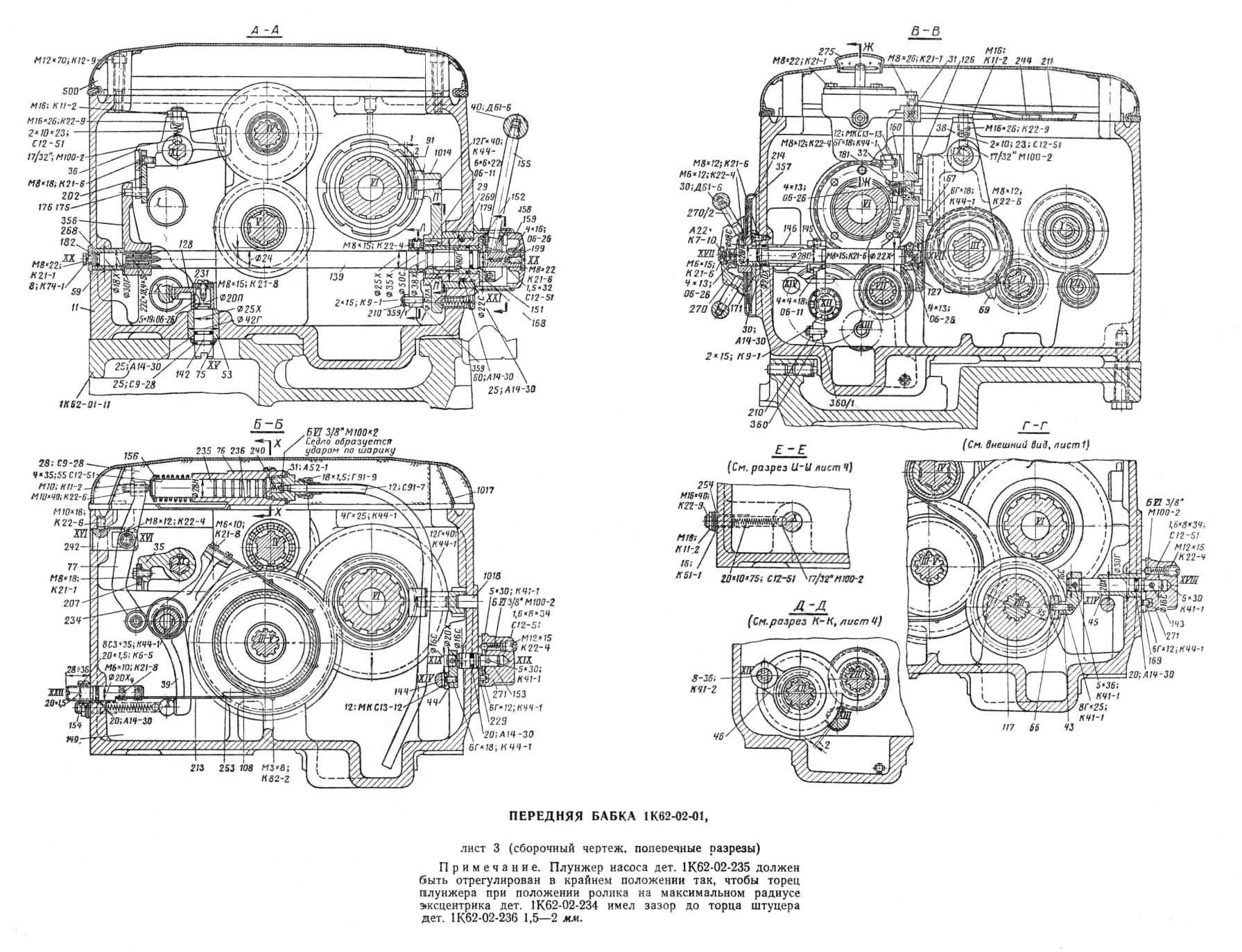

Передняя и задняя бабки

Основное предназначение передней бабки – обеспечить заданные параметры вращения вала в различных режимах работы при выполнении всего спектра рабочих операций. Здесь же размещены элементы переключения сменных зубчатых шестерен КП. Расположенные в ней механизмы позволяют:

- делать резьбу с шагом, который кратен 4-м и 16-ти единицам; при этом передаточное число увеличивается в 8 и 32 раза соответственно;

- обеспечивать правую и левую нарезку;

- подготавливать резьбы в многозаходном режиме (от 2-х до 60-ти заходов).

Защита и обслуживание станка

Для предотвращения возможных поломок станок оборудован рядом приспособлений, это:

- Концевые упоры, отключающие механизм при достижении предела возможного перемещения его устройств.

- Плавкие предохранители, защищающие электрооборудование от короткого замыкания.

- Тепловые реле, отключающие двигатель при перегреве.

Для контроля над нагрузкой в электрическую схему 1К62 включен амперметр с черно-белой шкалой. Пока стрелка на первой белой полоске, налицо недозагрузка, движется по черному сектору нормальная работа, заходит дальше — перегруз.

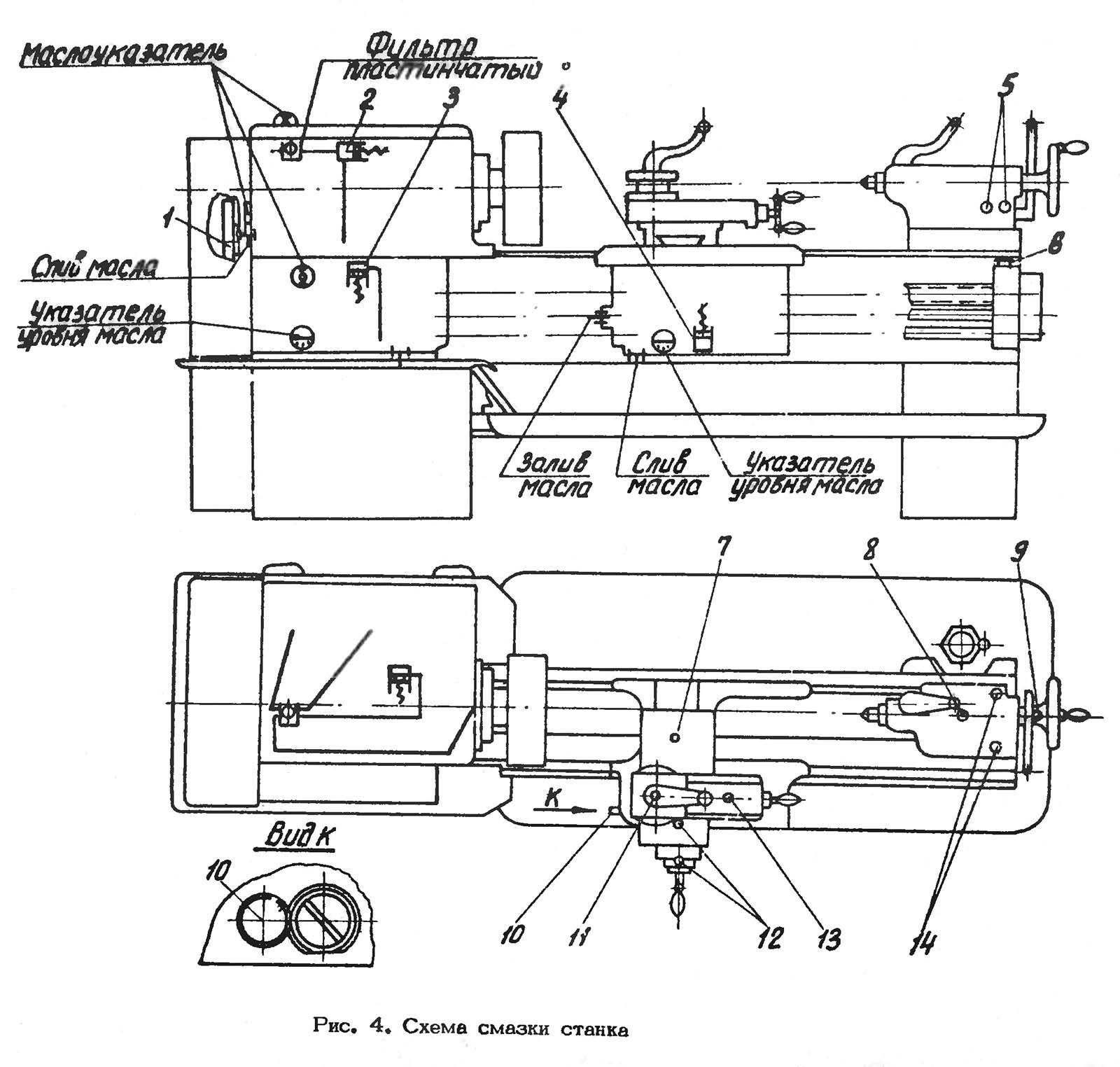

1К62 славится своей надежностью, что не исключает необходимость правильной эксплуатации и регулярного ухода. К этому относится периодическая очистка и смазка механизмов. Подача масла у станка выполняется автоматически в процессе работы, с помощью насоса системы гидравлики. Однако уровень и качество смазки должен контролировать сам токарь, при необходимости доливать и своевременно менять. В задней бабке и каретке фартука предусмотрена отдельная заливка и смена.

Охрана труда и уход за станком

Станок 1К62 обеспечен средствами безопасной защиты в полном соответствии с ГОСТ. В первую очередь это защитные кожухи и щитки. Они защищают глаза и кожу от отлетающей стружки, не допускают случайного касания движущихся механизмов. В систему электрики станка встроен понижающий трансформатор. Благодаря ему освещение, а так же подача охлаждающей жидкости выполняется при рабочем напряжении безопасном для человека.

Уход за станком лежит на его хозяине. Хороший токарь никогда не оставит рабочее место не убранным. Своевременно контролирует уровень масла указываемого датчиками и нагрузку на двигатель.

Работа на токарном станке требует внимания и ответственности. Не допускается одежда с болтающимися краями, которые могут оказаться захвачены механизмами. Чтобы острые края стружки не поранили руки, используют перчатки, а очистку станка выполняют специальной щеткой.

На сегодня флагман российского станкостроения, завод «Красный пролетарий», где был создан 1К62, практически уничтожен. Но и сейчас купить б/у станок, а так же запчасти к нему получится без проблем. Причем состояние предлагаемых агрегатов позволяет предположить, что работать они смогут еще не один десяток лет.

История оборудования

Токарный станок 1к62д – это современный усовершенствованный вариант старого аппарата. Советская аббревиатура ДИП, которой обозначались аппараты того времени. После этого в маркировке шли цифры, указывающие высоту над станиной. Токарное оборудование было оснащено коробками скоростей. В 1956 году появилась новая модель, которая стала именоваться 1К62. От прежней, 1Д62 ее отличает ряд усовершенствований:

- 1К62 имеет электрический насос, с помощью которого подается охлаждающая жидкость;

- новая модель оснащена более мощным двигателем;

- имеется механизм реверса, который используется для создания резьбы;

- установлена новая, клиноременная передача;

- новая модель имеет усиленную фрикционную муфту;

- 1К62 оборудован тремя рукоятками оборотов шпинделя.

Это еще не все перечисленные усовершенствования. Сейчас на производстве эксплуатируются не только 1К62. Появилась еще более усовершенствованная модель – 1К625.

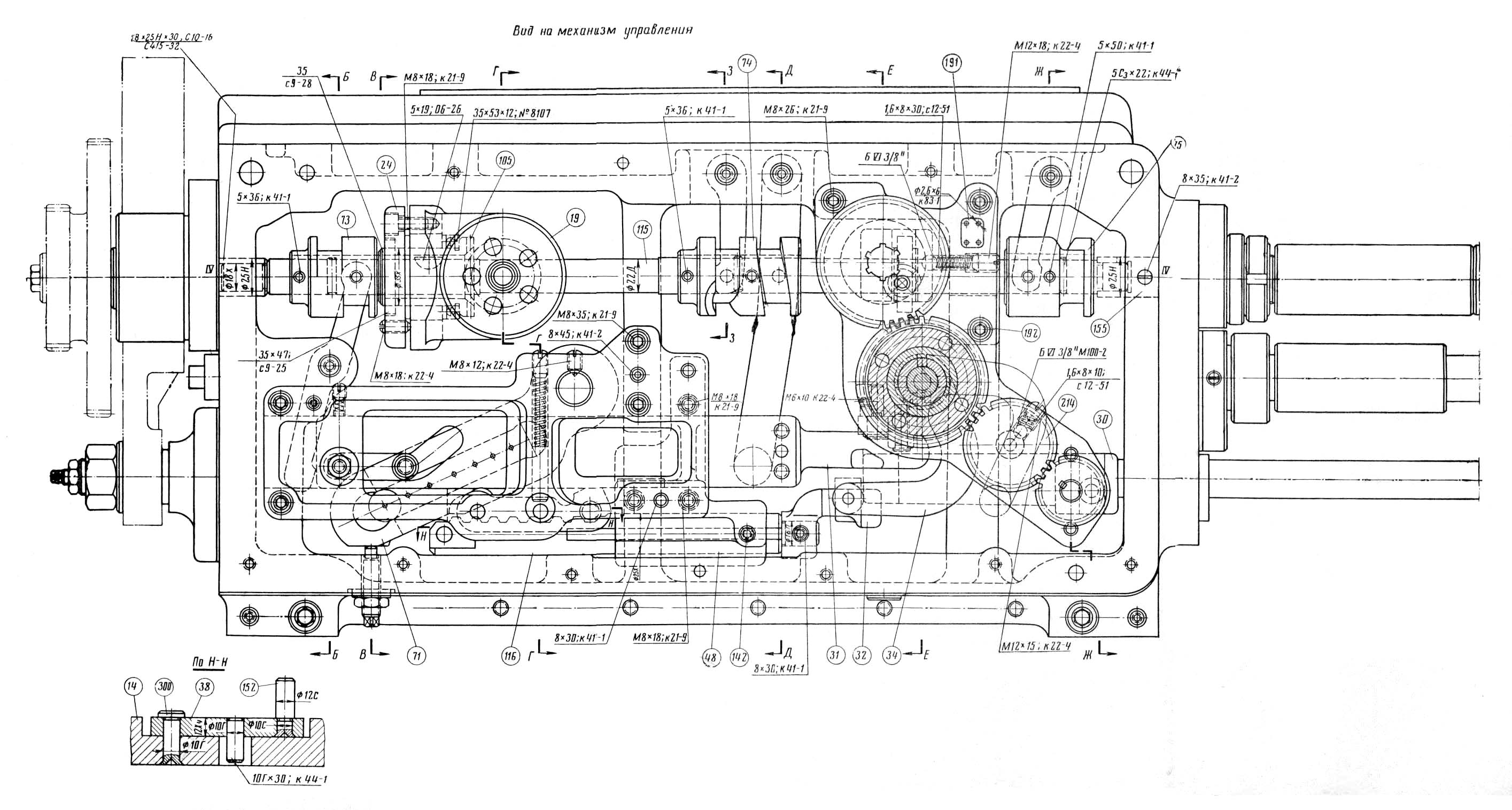

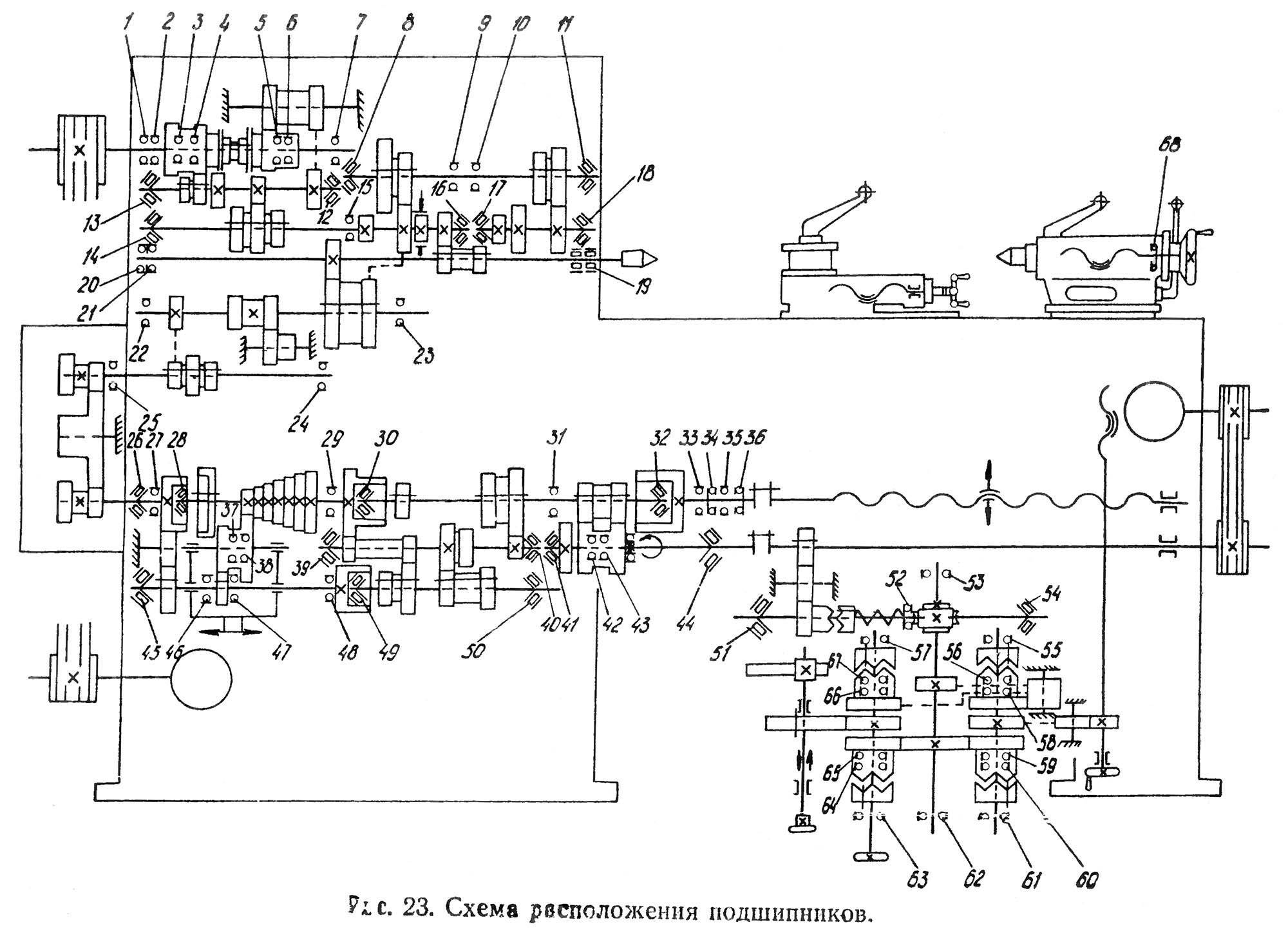

Регулировка узлов резьбонарезных станков

При эксплуатации металлорежущего станка изнашиваются поверхности трущихся деталей, в результате возникают увеличенные зазоры в сопряженных парах и ухудшаются эксплуатационные характеристики станка. Восстановить работоспособность станка можно заменой, ремонтом изношенных деталей и регулировкой узлов и механизмов. Рассмотрим регулировку типовых узлов механизмов резьбонарезных станков, таких, например, как подшипниковые узлы (особенно шпинделей), винтовые, цепные, зубчатые и ременные передачи, фрикционные муфты и тормозы, направляющие, зажимные механизмы и др.

При регулировке узлов и механизмов станка следует избегать их излишней разборки, особенно таких узлов, которые обеспечивают высокую точность станка (например, шпиндельные узлы). Регулировку станка должен выполнять высококвалифицированный слесарь.

Регулировка шпиндельных узлов. На рис. 97 изображен шпиндельный узел токарно-винторезного станка модели 16К20. Передней опорой шпинделя служит конический двухрядный роликоподшипник 6 с малым углом конуса у внутреннего кольца и буртом на наружном кольце. Задний конец шпинделя опирается на конический однорядный роликоподшипник 2 с малым углом конуса и автоматическим устранением зазоров. К регулировке шпиндельных подшипников следует прибегать только в случае крайней необходимости, обязательно выполнив перед этим проверку узла на жесткость. Проверку производят с помощью динамометра и индикатора с ценой деления 1 мкм. Усилие от динамометра, направленное вертикально снизу вверх, передается шпинделю через фланец 7. Измерение перемещения шпинделя осуществляют индикатором, установленным на шпиндельную бабку и упирающимся наконечником во фланец шпинделя. Подшипниковый узел не подлежит регулировке, если смещение шпинделя на 1 мкм происходит при приложении нагрузки не менее 45—50 кгс. Если эта нагрузка значительно ниже, регулировка необходима. Регулировку переднего подшипника выполняют путем подшлифовывания полуколец 8, к которым внутреннее кольцо подшипника прижимается с помощью гайки 5 с контргайкой 4. Устранение радиального зазора в подшипнике происходит за счет деформаций внутреннего кольца подшипника при надвигании его на коническую шейку шпинделя.

Для того чтобы вынуть полукольца, необходимо снять с переднего конца шпинделя детали, прикрывающие полукольца, отвернуть гайки 4 и 5 и сдвинуть с места внутреннее кольцо подшипника. Зазоры в заднем подшипнике выбираются автоматически с помощью пружин 9, упирающихся в шайбу 3. Предварительное сжатие пружин осуществляют навинчиванием гайки 1 на резьбовой конец шпинделя. Гайка через стакан 10 смещает Внутреннее кольцо подшипника до упора в буртик, одновременно сжимая пружины. Регулировку подшипникового узла проверяют путем повторного нагружения шпинделя и измерения его смещения. При необходимости регулировку повторяют.

Рис. 97. Шпиндельный узел токарно-винторезного станка модели 16К20

На рис. 98 показан шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г. Радиальными опорами шпинделя 12 служат подшипники скольжения 4 и 10. Осевые нагрузки воспринимают упорные шарикоподшипники 3 и 7. Подшипники скольжения имеют конусные внутренние поверхности, которыми они сопрягаются с шейками шпинделя. Зазор в сопряженных парах устраняют осевым перемещением подшипников скольжения.

Перемещение переднего подшипника производят вращением двух гаек 9 и 11, одну из которых завинчивают, а другую в это время освобождают. После регулировки подшипника обе гайки завинчивают.

Рис. 98. Шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г

Регулировку заднего подшипника скольжения производят тоже с помощью двух гаек 2 и 5. При необходимости уменьшения зазора подшипника в сопряженной паре освобождают сначала гайку 2, а затем отвинчивают на требуемую величину гайку 5 на подшипнике. После этого вращением гайки 2 сдвигают подшипник вправо до упора гайки 5 в корпус 8. Гайкой 2 одновременно регулируют и силу затяжки упорных шарикоподшипников. После регулировки обе гайки фиксируют стопорными винтами 1 и 6.

Качество регулирования подшипников шпинделей проверяют по температуре нагрева подшипников при работе станка с максимальной частотой вращения шпинделя на холостом ходу. Быстрый нагрев подшипника указывает на чрезмерный натяг при регулировании.

Технические характеристики станка 1А62Г

| Наименование параметра | 1А62Г | 1К62 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 400 |

| Наибольший диаметр заготовки над суппортом, мм | 210 | 220 |

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 710, 1000, 1400 |

| Наибольшая длина обработки (точения), мм | 900 | |

| Наибольший диаметр заготовки над выемкой, мм | 600 | нет |

| Наибольшая длина обработки (точения) над выемкой, мм | 300 | нет |

| Наибольшая масса заготовки в патроне, кг | 290 | 500 |

| Наибольшая масса заготовки в центрах, кг | 1150 | 1500 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 47 |

| Наибольший диаметр прутка, мм | 36 | 45 |

| Число ступеней частот прямого вращения шпинделя | 21 | 24 |

| Частота прямого вращения шпинделя, об/мин | 11,5..1200 | 12,5..2000 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | 18..1520 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Суппорт. Коробка подач | ||

| Наибольшая длина продольного хода каретки суппорта, мм | 900 | 640, 930, 1330 |

| Наибольший поперечный ход суппорта, мм | 280 | 250 |

| Наибольший ход верхнего суппорта (резцовых салазок), мм | 113 | 140 |

| Число ступеней продольных подач | 35 | 49 |

| Пределы рабочих подач продольных, мм/об | 0,082…1,59 | 0,07..4,16 |

| Число ступеней поперечных подач | 35 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 1,7 |

| Количество нарезаемых резьб метрических | 19 | 44 |

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..192 |

| Количество нарезаемых резьб дюймовых | 20 | 38 |

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 24..2 |

| Количество нарезаемых резьб модульных | 10 | 20 |

| Пределы шагов нарезаемых резьб модульных | 0,5..3 | 0,5..48 |

| Количество нарезаемых резьб питчевых | 24 | 37 |

| Пределы шагов нарезаемых резьб питчевых | 95..7 | 96..1 |

| Вертикальное расстояние от оси шпинделя до основания резца, мм | 25 | |

| Наибольшие размеры державки резца, мм | 25 х 25 | |

| Цена деления лимба продольного перемещения суппорта, мм | 1,0 | |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,05 | |

| Цена деления лимба поперечного перемещения верхнего суппорта (резцовых салазок), мм | 0,05 | |

| Задняя бабка | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 150 | |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | 4 |

| Электродвигатель главного привода, кВт | 7,5 | 10 |

| Электродвигатель быстрых перемещений, кВт | нет | 0,8 |

| Электродвигатель гидростанции, кВт | нет | 1,1 |

| Электродвигатель насоса охлаждения, кВт | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 1295 х 2785 х 1500 | 2812 1166 1324 |

| Масса станка (РМЦ = 1000), кг | 1960 | 2140 |

Связанные ссылки

Каталог справочник токарных станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий