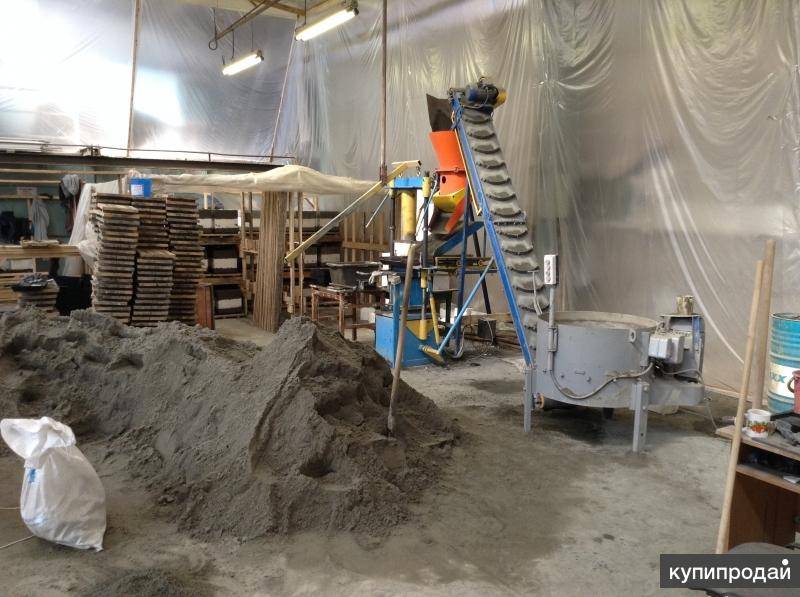

Оборудование для производства мягкого камня

Изготовление по стандартной (классической) технологии не требует закупки дорогого оборудования. Примерные цены ниже.

Таблица 2. Стоимость оборудования для производства гибкого кирпича.

| Наименование | Стоимость, руб. |

| Фракционный сепаратор для сырья (сеялка) | 40 тыс. |

| Сушильный шкаф | 50 тыс. |

| Оборудование для резки листов (резательный станок) | 120 тыс. |

| Стеллажи для сушки | 30 тыс. |

| Дополнительный инвентарь (смеситель, дрель) | 100 тыс. |

| Итого | 340 тыс. |

Перечисленного оборудования достаточно для организации промышленного производства. Невысокий уровень вложений в технику позволит бизнесу быстрее окупиться и высвободить средства для последующего расширения. В качестве дополнительного инвентаря нужно купить передвижную тележку для транспортировки готового материала на склад.

Виды декоративного камня и сырьё для них

На современном рынке представлено множество разновидностей искусственного камня. Они отличаются качественными характеристиками и, соответственно, стоимостью, но главное их различие состоит в исходном сырье. Рассмотрим основные разновидности материала и какое сырьё используется для них.

Керамогранит

Керамогранит производят из смеси каолиновой (белой) глины, кварцевого песка, полевого шпата, а также пигментов на основе окисей металлов. Отличием этой разновидности является необходимость обжига камня при высокой температуре, из-за входящей в состав сырья глины.

Показатели прочности керамогранита превосходят бетон, он морозоустойчив, огнеупорен, химически устойчив и обладает электроизоляционными свойствами. Благодаря такому набору характеристик широко используется для наружных и отделочных работ, а также для облицовки каминов и печей.

Искусственный камень из цветного бетона

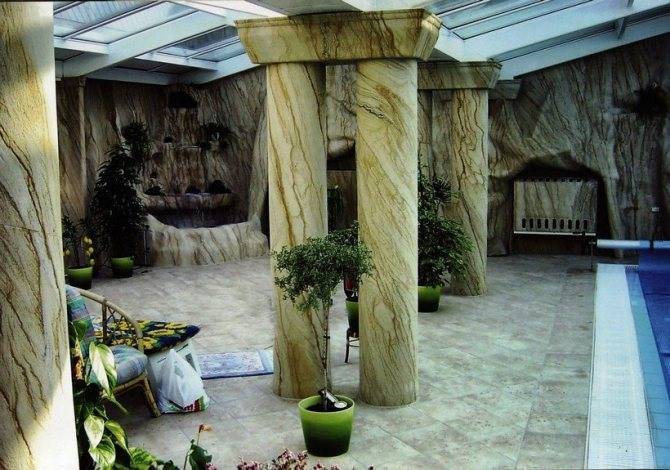

Для его производства используется сухая бетонная смесь (как вариант, крошка керамзита или пемзы), песок, портландцемент (вяжущее вещество), водоотталкивающие добавки и красители. Также используется для наружных и внутренних работ. Позволяет точно имитировать натуральные материалы, например, мрамор.

Акриловый камень

Для изготовления акрилового камня необходимы акриловая смола и минеральный наполнитель. Строго говоря, этот материал ближе к пластику, но благодаря наличию в составе минерального наполнителя относится также и к искусственному камню.

Он прочен, влагоустойчив, не требует сложного ухода. Производители искусственного камня ценят его за возможность производства на его основе бесшовных деталей и поверхностей самых разнообразных форм и размеров. Именно из него чаще всего делают столешницы, мойки и барные стойки. Главная уязвимость этой разновидности — низкая температурная устойчивость.

Для изготовления акрилового камня необходимы акриловая смола и минеральный наполнитель.

Агломерат

Декоративный камень агломерат получают из щебня горных пород (мрамор, гранит, кварцит), полиэфирной смолы (или другого связующего вещества, например, цементного) и красителей. Чаще других используют кварцевый щебень — он самый прочный. Для декорирования в исходную смесь добавляют минеральные пигменты, цветное стекло, известняковые камни.

Имеет также очень широкий спектр использования. Из агломератов на основе полиэфирной смолы часто изготавливают мебель (столешницы), используют для внутренних отделочных работ. Агломерат на основе цементного связующего хорош для отделки фасадов, бассейнов, лестниц и тротуаров.

Ценится за сочетание прочности и эластичности, морозостойкость. Добавление разнообразных пигментов и декоративных материалов позволяет добиваться уникальных цветов, орнаментов и фактур. Ухаживать за агломератом также весьма просто. Он ближе всех к натуральному камню, так как более 90% его состава — натуральный щебень.

Жидкий камень

Такое название получил современный отделочный материал, позволяющий имитировать внешний вид камня. Его производят из гелькоута (эпоксидная смола с красителями) и минеральных наполнителей. Широко используется для отделки фасадов и других облицовочных работ. Весьма востребован для реставрации других изделий из натурального и искусственного камня.

Предметы и поверхности из него не требуют сложного ухода. По качественным характеристикам не уступают граниту, вполне могут заменить его для отделки кухонь и ванных комнат. Такая отделка прослужит несколько десятилетий, а стоить будет значительно дешевле.

Декоративный камень из гипса

В основе этого материала находится гипсовый порошок, красители и песок (около 10% от всей смеси, для увеличения прочности). Не используется для наружных работ — только для внутренней отделки, так как поглощает влагу и менее морозоустойчив, чем другие искусственные аналоги.

Основным преимуществом является низкая цена — самый недорогой среди искусственных материалов. Очень лёгкий. Внутри отлитых гипсовых форм обычно пустоты, что уменьшает вес плиток и помогает экономичнее заполнять пространство. Экологичен — пропускает воздух и способствует образованию очень благоприятного микроклимата.

В настоящее время существует несколько вариантов построения технологического процесса производства искусственного камня.

Виды декоративного искусственного камня

По исходным материалам и способам изготовления искусственный камень разделяется на следующие виды:

- Керамический – в процессе изготовления проходит обжиг в определенном температурном режиме. Производство требует больших площадей, обученного персонала и значительного расхода энергии.

- Гипсовый формовой (литой) – производство возможно в домашних условиях при минимальных затратах, но пригоден только для внутренней отделки, т.к. не морозостоек. Минимальная температура в производственном помещении +18 градусов Цельсия.

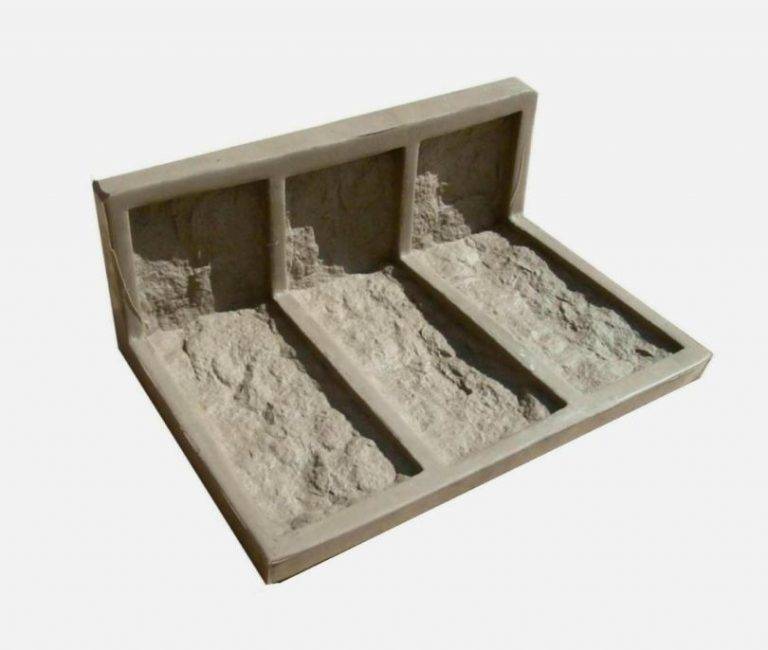

- Бетонный (цементно-песчаный) формовой, слева на рис. – по себестоимости несколько дороже гипсового, т.к. ресурс формы для бетона меньше, но тоже пригоден для производства дома или в небольшом подсобном помещении. Морозостоек, производство возможно при +12 Цельсия и выше.

- Бетонный армированный свободной формовки (монументальный) – изготавливается штучно, чаще всего на месте использования. Методом свободной формовки делают искусственные валуны, булыжники, плиты естественного вида.

- Полиэфирный с минеральным наполнителем горячего отверждения (в центре на рис.) – по декоративным и механическим качествам может превосходить естественные аналоги, но затвердевание компаунда проходит при повышенной температуре в вакууме, поэтому для домашнего или мелкотоварного производства непригоден.

- Литой акриловый холодного отверждения – пригоден для домашнего изготовления в тех же условиях, что и гипсовый. Если затвердевание проводится на вибростенде (см. далее), по совокупности качеств приближается к камню горячего отверждения. Термопластичен при 175-210 градусах, допускает дополнительную формовку после отливки без потери качества готового изделия.

- Жидкий искусственный камень приготовляется на гелевом акриловом связующем – гелькоуте (gel coat, гелевое покрытие). По механическим свойствам несколько уступает литому, т.к. в гель можно вводить меньшую долю минерального наполнителя, но в домашних условиях на гелькоуте можно формировать пространственные изделия сложной конфигурации.

Об акриловом камне

Главные достоинства акрилового камня – полное отсутствие пор и химическая стойкость. В быту это обеспечивает отменную санитарию и гигиеной: влагопоглощение акрилового камня составляет около 0,02% по весу; для сравнения у гранита – 0,33% а у мрамора – 0,55%. Акриловый камень можно мыть любыми бытовыми моющими средствами.

Второе, уже декоративное достоинство – сочетание вязкости с прочностью, характерное более для пластиков, чем для минеральных материалов, что позволяет делать каменные обои. Плиты акрилового камня промышленного изготовления имеют толщину в 6, 9 и 12 мм, но это обусловлено его последующей транспортировкой. Для использования на месте акриловый камень можно делать листами в 3-4 мм толщиной. Разумеется, такие листы требуют очень бережного обращения, но при наличии подходящей формы могут быть изготовлены во всю высоту стены.

И, наконец, декоративный искусственный камень на акриловом связующем обладает невысокой теплопроводностью в сочетании с большой теплоемкостью. Это дает при прикосновении ощущение живого тепла, вплоть до того, что в непрогретую пустую ванну из жидкого камня можно садиться раздетым, не испытывая дискомфорта.

О кварцевом искусственном камне

Среди жидкого камня горячего отверждения выделяется кварцевый искусственный камень (справа на рис. с образцами камней) – молотый жильный кварц (наполнитель) со связующим из полиэфирной смолы ПМММ (полиметилметакрилат). Его термопрочность ограничена 140 градусов, но по механическим свойствам и стойкости он превосходит лучшие из природных камней. Дадим некоторые данные для сравнения; в скобках через дробь указаны значения для гранита рапакиви и мрамора:

- Ударостойкость DIN, см – 135 (63/29).

- Прочность на изгиб, кг/кв.см – 515 (134/60).

- Прочность на сжатие, кг/кв.см – 2200 (1930/2161).

- То же, после 25 циклов «термокачелей» от –50 до +50 Цельсия – 2082 (1912/2082).

Изготовление полиуретановой формы

Такого поверхностного обзора вполне достаточно, чтобы выбрать материал для формы. Пластиковые изделия автоматически отпадают из-за отсутствия заводского оборудования. Деревянные модели слишком грубые и ненадежные. Для домашнего использования лучше отдать предпочтение полиуретановым матрицам, поскольку в них можно делать камни из цементного и гипсового раствора, они просты в изготовлении, для работы не нужна вакуумная машинка, да и цена приятно радует.

На этом видео подробно показано изготовление формы для камня из полиуретана:

Весь процесс производства декоративного камня сводится к тому, чтобы удержать смесь в нужном положении до затвердевания. Описанную ниже инструкцию можно использовать как для полиуретановых, так и для силиконовых форм. Единственное отличие заключается в том, что в случае с силиконом необходимо убирать пузырьки воздуха вакуумным способом, а не прогреванием.

Для работы вам понадобятся следующие инструменты и материалы:

- литьевой полиуретан двухкомпонентный Duramould ET 45A (полиуретан+затвердитель) – 10 л;

- силикон для сантехники (водостойкий);

- образцы искусственного камня с подходящей текстурой поверхности;

- мебельная плита МДФ;

- разделитель;

- миксер (строительный или бытовой);

- саморезы по дереву;

- весы (лучше взять кухонные электронные, поскольку они более точные);

- шпатель;

- пластиковое ведро объемом 1 л.

Как сделать формы для камня:

- Положите плиту МДФ на стол или ровный участок земли.

- Разложите на нем 0,5 м² образцов природного или искусственного камня, оставляя между элементами зазор в 1 см.

- Когда все камни заняли свое место, поочередно приклейте каждый из них к плите сантехническим силиконом.

- Из плиты МДФ соорудите опалубку. Высота ее должна превышать верхнюю границу образцов на 2-3 см. Прикрутите щиты опалубки к плите саморезами и тщательно замажьте все стыки силиконом. Наносите его снаружи и изнутри щитов.

- Проверьте горизонтальность поверхности строительным уровнем.

- Когда силикон полностью застынет, нанесите на камни и внутреннюю поверхность МДФ разделитель. После застывания он образуем непроницаемую пленку, поэтому после высыхания полиуретановой смеси форму можно будет с легкостью отделить от камней.

- Для изготовления формы можно использовать не только английский полиуретан Duramould ET 45A, но и любой другой. Возможно, вы найдете варианты подешевле, главное, чтобы он был двухкомпонентный. Duramould ET 45A поставляется в пластиковых канистрах объемом по 5 л – красная жидкая и прозрачная вязкая. Пользуясь весами, отмерьте по 0,5 л из каждой канистры и перелейте их в ведерко.

- Перемешайте миксером до однородности и залейте смесь в опалубку.

- Слегка прогрейте поверхность феном, чтобы вышли пузырьки воздуха. Порционно заполните форму до краев и оставьте высыхать примерно на сутки.

- За это время вязкая субстанция схватится и превратится с эластичную форму для производства камня. Теперь можно разбить опалубку и вынуть матрицу. В тех местах, где полиуретан сильно залип и не поддается, можно поработать канцелярским ножом.

- Если вы как следует приклеили камни-образцы к плите МДФ, снять форму не составит труда. Если же некоторые элементы все же остались в матрице, их можно аккуратно выдавить оттуда.

- После отделения формы дайте ей некоторое время, чтобы полностью обсохнуть – внутренняя поверхность первое время будет немного сырой и жирной. Протрите ее сухой ветошью без нажима и оставьте на пару часов. После этого можно начинать делать красивые декоративные камни собственного производства.

Несмотря на кажущуюся элементарность всей технологии, для изготовления идеальной и ровной формы необходимы навыки и четкое следование инструкции. Смешивайте полиуретановые компоненты в четком соотношении – от этого зависят эксплуатационные характеристики будущего изделия. Прежде чем приступать к отливке формы советуем потренироваться «на кошках» — сделать формочки малых размеров из одного кирпича, камня или рельефной плитки.

Виды искусственного камня и сферы применения

Существует несколько разновидностей искусственного камня, различающихся между собой технологией производства и используемыми материалами:

- Агломераты. Изготовление этих камней осуществляется с применением известняка, кварцевого песка, натуральных красителей, мрамора и гранитной крошки. Соединяются эти компоненты посредством полиэфирных смол. Основное достоинство такой облицовки заключается в высокой прочности и устойчивости к температурным перепадам. Материал широко применяется в качестве декора разных поверхностей, делая их ударостойкими, например при изготовлении столешниц, ванн и т. п.

- Акриловый камень. Такого рода материал отличается эластичностью, высокой прочностью, влагостойкостью, экологической чистотой и простотой в уходе. В случае повреждений реставрация акрила не сопровождается сложностями. Камень используется для изготовления кухонных фартуков, столешниц и подоконников.

- Бетонный формовой. Данный вид искусственного камня производится из цементно-песчаной смеси. Изделия имеют высокую степень морозостойкости и применяются для отделки цоколя и внешних стен.

- Бетонный монументальный. Такой материал служит для изготовления каменных плит, булыжников и валунов и придает им натуральный вид.

- Гипсовый литой. Этот камень предназначен только для отделочных работ внутри помещений, поскольку материал боится влаги и низких температур.

- Керамогранит. В составе этого материала содержатся различные минеральные добавки, несколько сортов глины, полевой шпат и натуральные пигменты. Камень отличается высокой прочностью и имеет разнообразную фактуру, нашел применение при изготовлении напольных покрытий, ступеней, моек и т. п.

Преимущества и недостатки материала

Искусственный камень является имитацией натурального аналога, и их отличие друг от друга сможет рассмотреть только специалист. Искусственный материал имеет ряд преимуществ перед натуральным вариантом:

- более низкая стоимость;

- способность к совершенствованию (увеличение степени прочности и срока эксплуатации);

- высокий уровень морозостойкости;

- небольшой вес;

- удобство при транспортировке;

- несложный монтаж;

- возможность реставрации;

- неспособность сильно крошиться, позволяющая создавать изделия со сложными конфигурациями;

- респектабельный внешний вид;

- возможность изготовления любой текстуры, расцветки и рисунка;

- допустимость применения в различных видах работ, связанных со строительством и ремонтом, а также при изготовлении фрагментов мебели;

- экологическая чистота.

На основании перечисленных достоинств искусственный камень можно отнести к одному из идеальных современных строительных материалов.

Помимо плюсов, искусственный камень имеет свои слабые стороны:

- срок эксплуатации меньше, чем у природного аналога;

- высокая стоимость относительно остальных строительных материалов;

- акриловый вид камня слишком подвержен механическим повреждениям;

- агломерированный вид боится химических веществ и абразивных материалов.

Однако на фоне многочисленных плюсов искусственного камня эти недостатки являются незначительными.

Примеры составления бизнес-плана

Ниша предложений искусственного камня еще почти не занята на рынке, а спрос на эти изделия достаточно высокий. Небольшое производство не потребует значительных затрат, а поэтому доступно и выгодно многим предпринимателям.

Реальный доход представляет собой разницу сумм, полученных от реализации продукции и затраченных на сырье и обслуживание производства. Стабильную прибыль можно получать при условии отрегулированного производства и вытеснения конкурентов. Для этого необходим четко составленный план. В условиях небольшого домашнего производства бизнес-план можно составить самостоятельно, но лучше довериться специалистам компаний, имеющих опыт в этих вопросах.

План для ведения “домашнего” бизнеса не включает в расчет себестоимости готовой продукции расходы на уплату налогов, расходы на аренду помещения и зарплату рабочим. Таким образом, приблизительная сумма затрат на 1 кв.м. продукции будет состоять из затрат на:

- портландцемент – 35 руб. за 6 кг;

- кварцевый дробленый песок – 15 руб. за 19 кг;

- суперпластификатор – 2,5 руб. за 0,06 кг;

- минеральные пигменты – 9 руб. за 0,15 кг;

- амортизация литьевых форм и др. – 6 руб.;

- затраты на электроэнергию – 0,2 руб.;

- транспортные и некоторые другие расходы – 5 руб.

Общая сумма расходов на изготовление 1 кв.м. продукции составит 72,7 руб при средней рыночной цене – 650 – 680 руб.

Прибыль можно увеличить, предоставив клиентам услуги по доставке и укладке материала.

Приблизительный план расходов для организации предприятия средних масштабов должен учитывать больше элементов. Стоимость аренды помещения для производства в среднем составит от 10 до 20 тыс. руб. за 1 месяц, приобретение вибростола – от 25 – 70 тыс. руб. (в зависимости от мощности и модели), электродрель с насадкой – 3 – 5 тыс руб., 2 рабочих стола – 7 – 10 тыс. руб., стеллаж для сушки готовых изделий – 10 – 15 тыс. руб., ручной инвентарь (молотки, мастерки, щетки, наждачная бумага, шпатели, ведра) – от 8 до 12 тыс. руб.

Для разнообразия ассортимента и качества изделий необходимо иметь на начальном этапе не меньше десяти различных литьевых форм. Стоимость полиуретановых или силиконовых форм для изготовления тонкого камня, предназначенного для внутренней отделки помещений, составляет 3 – 4,5 тыс. руб, а для облицовочного фасадного – 3,5 – 7 тыс. руб. Одна литьевая форма рассчитана на 1 000 циклов. Сумма всех перечисленных расходов составит в среднем 280 тыс. руб.

Сумма расходов на 1 кг исходных материалов для искусственного камня наружного применения – около 66 руб., для интерьерного около – 108 руб. В общий план затрат необходимо включить и расходы на электроэнергию и воду.

Себестоимость 1 кв.м. интерьерного или фасадного камня составит в среднем 100 – 150 руб. при цене на рынке – 600 – 1 200 руб. Средний срок окупаемости проекта – около 1 года. Правильно рассчитанный план наглядно покажет выгоду предприятия.

Реализовывать искусственный камень можно по трем направлениям: оптовые поставки (в строительные организации, магазины и супермаркеты строительных материалов), розничная продажа, изготавливать и продавать искусственный камень по индивидуальному заказу.

Бизнес-план является кратким, точным и понятным описанием предполагаемого и существующего бизнеса. Это наиболее важный инструмент, позволяющий оценить различные ситуации, выбрать наиболее перспективное направление для получения прибыльного функционирования предприятия. Для действующих и вновь открывающихся предприятий качественный бизнес-план сделает предприятие рентабельным, даст объективную оценку его функционирования и выстроит план выгодного расширения бизнеса.

Преимущества производства камня

Можно использовать и натуральный камень, но есть некоторые нюансы:

Можно использовать и натуральный камень, но есть некоторые нюансы:

- Цена натурального камня много выше искусственного.

- Технические характеристики, как и прочность, искусственного камня превосходят натуральный материал.

- При необходимых переделках проще подобрать фактуру и цвет искусственного камня, в то время как с натуральным материалом работать тяжелее, не всегда удается подобрать нужный рисунок.

Технология производства облицовочного камня во многом схожа с изготовлением плитки для тротуаров, которая производится вибролитьем, и применяется при строительстве малоэтажных домов и дизайне интерьера. Также в этой сфере применяются изделия из гипса.

Маркетинг и сбыт

Вот несколько групп покупателей, заинтересованных в отделочном материале:

- строительные компании и отделочные бригады;

- строительные магазины и оптово-розничные сети;

- оптовые посредники.

Лучший вариант – найти оптового покупателя, сбывать ему большие объемы гибкого кирпича.

Уровень конкуренции на рынке оценивается как средний и ниже среднего. Это создает дополнительные возможности, но все равно не освобождает бизнесмена от необходимости прикладывать дополнительные усилия по продвижению продукта.

Вот несколько методов рекламы:

- активно продвигать камень через интернет, создать сайт, продавать товар онлайн;

- публиковать рекламу в СМИ и в тематических изданиях;

- расклеивать объявления в подъездах, в коттеджных поселках;

- проводить рассылки на электронные почты потенциальных клиентов.

Общие принципы изготовления

Искусственный камень можно изготавливать по технологиям вибропрессования и вибролитья. Первый вариант, несмотря на простоту и ценовую доступность, лучше подходит для производства тротуарной плитки и шлакоблоков в заводских условиях. Существуют, правда, и ручные установки, но их производительность слишком мала для полноценного цеха. Кроме того, камни, полученные этим способом, имеют ограничения по размерам и «необработанную» текстуру.

Метод вибролитья обеспечивает расширенные декоративные возможности при создании отделочных материалов, столешниц и других элементов. Такие камни легко поддаются шлифовке и окрашиванию.

Суть процесса изготовления искусственного камня из гипса или бетона заключается в заливке подкрашенного (или естественного цвета) жидкого раствора в подготовленные матрицы и его последующем схватывании. В результате получается изделие заданной формы с характеристиками, соответствующими свойствам используемого сырья.

Основная сложность при этом состоит в невозможности стандартизировать дозировки для различных материалов. Соотношение компонентов в каждой отдельной смеси будет зависеть от характеристик применяемого сырья (марки, качества, крупности фракций, чистоты и других). Соответственно, точные пропорции могут быть определены исключительно технологом для конкретного производства.

Однако есть и общие правила для получения искусственного камня высокого качества:

- снижение количества воды в смеси до обоснованного минимума дает возможность увеличить прочностные качества готового продукта;

- снизить количество воды можно за счет применения сырья высоких марок и/или специальных пластификаторов;

- чем выше уровень автоматизации производственной линии, тем более однородным получается готовый продукт;

- чтобы разработанная рецептура смесей сохраняла актуальность, компоненты желательно приобретать у постоянных поставщиков (однако во избежание погрешностей каждая партия должна в обязательном порядке подвергаться входному контролю).

Отдельного внимания заслуживают способы окрашивания искусственного камня. На сегодняшний день лучше всего зарекомендовала себя комбинированная технология. Она предусматривает двукратное нанесение красителя: сначала пигменты нужного цвета вводятся непосредственно в раствор (например, путем добавления в воду), а затем дополнительно окрашиваются отдельные участки матрицы. В результате пигмент с формы впитывается в верхний слой, и получается неоднородная по цвету декоративная поверхность. Эта методика применяется для окрашивания изделий на бетонной основе.

Еще один популярный способ – двухслойная заливка песчано-бетонной массы, где наружный слой содержит пигмент, а прилегающий к отделываемой поверхности сохраняет естественный цвет. Это делается для экономии красящих компонентов. Что касается гипса, его можно прокрашивать в толще либо наносить специальные колеровочные составы на поверхность.

Для придания прочности готовым изделиям в технологическом цикле производства искусственного камня присутствует обработка на вибростоле. Под действием вибрации смесь равномерно распределяется внутри формы, уплотняется, из не удаляются пузырьки воздуха и лишняя жидкость. После этого будущий декоративный камень выдерживается в формах на протяжении некоторого времени (20-30 минут для гипса и 10-12 часов в случае с цементным раствором) для застывания, извлекается и отправляется на естественную сушку. В ряде случаев для ускорения процесса окончательного затвердевания допускается нагрев изделий до 60° С. Чрезмерный нагрев не рекомендуется, поскольку может привести к растрескиванию материала.

Помещение

Важным моментом составления бизнес-плана является подбор соответствующего помещения. Для размещения производственного цеха со всем перечнем выше описанного производственного оборудования следует подобрать помещение площадью не менее 500 – 600 кв. метров. При этом здание, в котором будет располагаться производство, должно быть поделено на несколько зон.

Первая из них отводится под непосредственно производственный цех площадью в 100 – 150 кв. метров, вторая зона является складом готовой продукции. В складском помещении отопление не обязательно, а в основном цеху следует внимательно следить за температурой воздуха. Она не должна опускаться ниже отметки в 0 градусов, в противном случае произойдет замерзание воды, используемой в процессе производства.

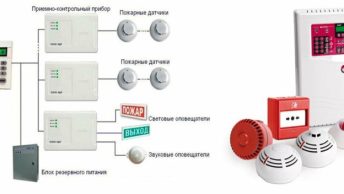

Отдельная зона должна быть отдана под место высушивания камня (около 50 кв. метров) с поддержанием постоянной температуры не ниже 30 градусов и средним уровнем влажности воздуха. Отдельное помещение должно быть отведено под комнату отдыха работников цеха. Отопление в данной комнате должно обеспечиваться в холодное время года. При подборе помещения следует побеспокоиться о решении вопросов с пожарной службой и соответствии здания противопожарной безопасности.

https://youtube.com/watch?v=Cn2who0QilA