Производство кирпича – выбираем оборудование.

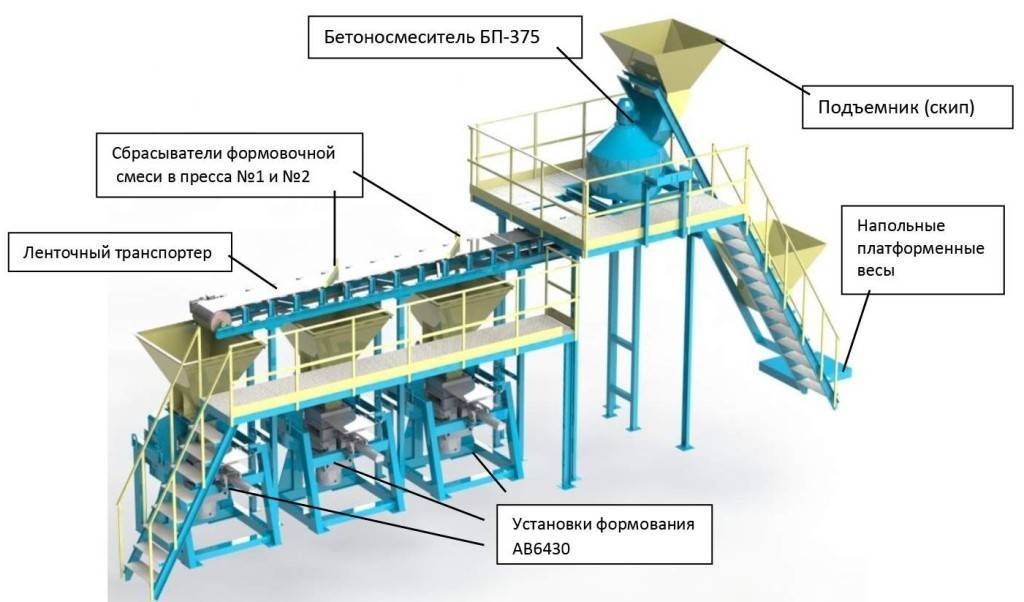

На протяжении веков кирпич является одним из основных строительных материалов. Для изготовления этого пожалуй самого распространенного строительного материала используется различное оборудование для производства кирпича. Существуют несколько основных методов и технологий, по которым изготавливается кирпич. Это, например, обжиговый и безобжиговый метод. По обжиговому методу кирпич изготавливают из специально подготовленной глиняной массы на ленточных прессах с последующим обжигом в печах. По безобжиговому методу исходное сырье дробится до фракции 3-5мм, затем смешивается с цементом и водой в бетоносмесителе, после чего прессуется и сушится. При безобжиговом методе может применяться вибропрессование, гиперпрессование, либо трибопрессование.

В прошлые столетия кирпич изготавливался вручную, ручные прессы и кустарные печи для обжига являлись предшественниками современных станков и автоматизированного оборудования для производства кирпичей, облегчивших или полностью вытеснивших ручной труд.

Предприятие Монолит предлагает высокотехнологичное оборудование для производства кирпича методом вибропрессования. Для изготовления кирпича подходит как стационарный вибропресс мастек, так и новый передвижной вибропресс мастек с возможностью производства тротуарной плитки, бордюрного камня и кирпича. В зависимости от применяемого сырья кирпич может быть керамический, силикатный, кирпич из топливных золошлаковых отходов, из цементно-песчаных смесей.

Для производста кирпича может использоваться следующее оборудование:

Стационарный вибропресс мастек – Эстакада

Стационарный вибропресс мастек – Конвейер

Передвижной вибропресс мастек с возможностью производства тр. плитки и бордюра

Вибропрессующее оборудование для производства кирпича вибропресс Мастек изготавливает стеновой камень «Кирпич» полуторный 250х120х88 мм (размер согласно ГОСТ 530-2007). Применяемые комплекты пуансон-матриц для вибропресса Мастек предусматривают изготовление кирпича полнотелого, пустотелого с пустотностью 8%, облицовочного стенового камня «кирпич» рядового и углового с декоративными свойствами поверхности.

Ознакомьтесь с экономическим расчетом для производства кирпича.

Для производства кирпича кроме вибропресса мастек необходимо вспомогательное оборудование – бетоносмеситель принудительного действия для подготовки и перемешивания смеси. Предприятие Монолит предлагает укомплектовать вибропресс штатным бетоносмесителем, согласованная работа основного и вспомогательного оборудования обеспечивает высокую производительность.

процесс производства кирпича изготовление кирпича производство кирпич строительный фото как делают кирпичи видео

Основные риски в бизнесе по производству кирпичных изделий

Основным риском для предпринимателей, которые хотят заняться бизнесом по производству кирпича, является дальнейшая стагнация экономики РФ и соответственно, снижение доходов населения. Снижение доходов населения может привести к уменьшению темпов жилищного строительства, что снизит спрос на строительные материалы. При реализации этого сценария выживать будут более крупные предприятия, имеющие большое количество крупных заказчиков. Такие предприятия имеют возможность снижения отпускной цены за счет больших объемов производства, а также запас финансовой прочности, в частности, их гораздо охотнее кредитуют банки, чем малый бизнес.

Еще одним существенным риском является опережающий рост тарифов на энергоносители, что особенно критично при производстве кирпича, технология которого подразумевает обжиг.

Основным же риском и основным вопросом в данном бизнесе остается вопрос сбыта. Конкуренция на этом рынке очень велика. Чтобы войти на рынок, нужно делать дисконт к цене реализации, а это снижает прибыль. Открывать бизнес по производству кирпичных изделий необходимо только при наличии подтвержденных каналов сбыта продукции. Метод «вот произведем и будем продавать» в данной сфере вполне может не сработать. Мы считаем, что открывать такой бизнес можно только при наличии хотя бы двух-трех заказчиков, которые гарантированно суммарно будут забирать не менее 75% произведенной вами продукции.

Таким образом, бизнес по производству кирпича и кирпичных изделий является рентабельным и эффективным. Он значительно дифференцирован по первоначальным вложениям, на рынок можно зайти и с очень небольшой суммой инвестиций. Небольшая сумма инвестиций будет предполагать большое количество ручного труда, что несколько снижает рентабельность бизнеса. Окупаемость бизнеса составляет от одного до трех лет при условии достаточно высокой загрузки производства. Основным риском данного бизнеса является высокая конкуренция в данном сегменте и сложность сбыта продукции.

Антон Водолазов, бизнес-консультант, кандидат экономических наук Связаться с автором: [email protected](c) www.openbusiness.ru – портал бизнес-планов и руководств по открытию малого бизнеса

27.09.2018

Сохраните статью, чтобы внимательно изучить материал

Гиперпрессованный кирпич ГОСТ

30 марта 2020 г.

Гиперпрессованный кирпич на территории РФ появился в конце 80-х годов XX века. Советские инженеры переняли технологию производства у западных специалистов, причем, не без собственных заслуг, связанных с разгадкой ‘секрета’ сырьевого состава. В 1986 году в Москве проходила выставка достижений строительных технологий с участием представителей дальнего зарубежья

Среди обилия высокотехнологичного оборудования, представленного европейскими партнерами, внимание советских специалистов привлекли гидравлические прессы для производства грунтобетонного строительного материала

Руководством Тульского кирпичного завода был приобретен выставочный экземпляр гидравлической машины, и вскоре была изготовлена первая партия кирпича, сделанного из полусухой смеси грунта и бетона, доставившая большое разочарование производителю. Как выяснилось, данный кирпич совершенно не годился для применения в строительных работах, характеризуясь слабой морозостойкостью и низкой прочностью.

Однако, инженеры продолжили опыты, экспериментируя с разными видами наполнителей, и вскоре добились нужных результатов, применив в качестве основного сырья известняковый щебень. Так в России появился первый гиперпрессованный кирпич, который вскоре вызвал интерес у застройщиков, благодаря уникальной крепости, плотности, эстетической привлекательности и стойкости к негативным воздействиям окружающей среды.

Начиная с 1990 года, к материалам ГИПЕРПРЕСС применяются технические требования, установленные государственными стандартами. В настоящее время распространяется на гиперпрессованный кирпич ГОСТ 6133-99 составленный в 1999 году под формулировкой ‘камни бетонные стеновые’. На гиперпрессованный кирпич ГОСТ предусматривает соблюдение технологии и химического состава изделий.

В соответствии с ГОСТом 379-95, минимально допустимый предел прочности гиперпрессованной продукции должен соответствовать марке М-150. Другие технические характеристики изделий не регламентированы ГОСТами, однако, обусловлены технологией получения материала. Изделия имеют водопоглощение от 4,5 до 8%, теплопроводность 0,4-0,45 Вт/м*К° и минимальную морозостойкость марки F-100 (см. Кирпич гиперпрессованный характеристики).

Имея столь недолгую историю применения на территории нашей страны, гиперпрессованный кирпич принадлежит к представителям нового поколения строительных и отделочных материалов. Новый стандарт технологического процесса, позволяет получать исключительно прочный материал без отходов и существенных затрат энергоресурсов. Помимо прочего, в качестве наполнителя, используется натуральное сырье природного происхождения, что гарантирует экологическую чистоту продукции.

Гиперпрессованные изделия сегодня используют в самых разнообразных целях — для укрепления и украшения фасадной части сооружений, для закладки цоколей и фундаментов, для создания оград и малых архитектурных форм, облицовки элементов интерьера, строительства защитных дамб и других нагруженных объектов.

Достоинствами гиперпрессованного кирпича выступает универсальность его применения, элегантный внешний вид, невосприимчивость к капризам природы. Низкая гигроскопичность и хорошая морозостойкость обеспечивают долговечность и дают гарантию того, что каменные стены простоят, не требуя ремонта, не менее 100 лет.

Статьи Новости

Характеристики Лего кирпича

30 мая 2020 г.

Рабочие качества и плотность гиперпрессованного кирпича

27 мая 2020 г.

Заборы и столбы из лего кирпича

24 мая 2020 г.

Гиперпрессованный пустотелый кирпич «Лего»

21 мая 2020 г.

Гиперпрессованные изделия

18 мая 2020 г.

Состав

Основой кирпича являются природные глинистые минералы, в том числе каолин и сланцы. Небольшие количества марганца, бария и других добавок смешиваются с глиной для получения разных оттенков, а карбонат бария используется для повышения химической стойкости кирпича к элементам.

В современных технологиях производства кирпича применяют многие другие добавки, в том числе побочные продукты из бумаги, аммониевые соединения, смачивающие агенты, флокулянты (вызывают образование частиц в виде свободных кластеров) и дефлокулянты (рассеивают такие кластеры). Некоторым глинам требуется добавление песка или грога ( подземный , предварительно сжигаемый материал, такой как лом кирпича).

Для производства кирпича определенной цветной или поверхностной текстуры используется широкий спектр материалов и способов покрытия. Чтобы создать типичное покрытие, песок (основной компонент) механически смешивается с некоторым типом красителя. Иногда для получения текстур поверхности добавляют флюс или фритту (стекло, содержащее красители). Флюс снижает температуру плавления песка, поэтому он может связываться с поверхностью кирпича. Могут использоваться и другие материалы, включая гранулированный и необожженный кирпич, нефелиновый сиенит и гранулированный агрегат.

Основные блоки для производства

У кирпичей много модификаций: полнотелые и пустотелые, одинарные и полуторные, с добавлением пигмента и без, классической формы и фигурные, рядовые и облицовочные. Кроме того, они имеют разный состав. Но технологии производства всего две: с обжигом и без. Рассмотрим, какое основное оборудование понадобится для получения того или иного вида продукции.

Силикатного кирпича

Компонентами данного изделия являются: кварцевый песок, воздушная известь и вода. Иногда допускаются добавки в виде шлаков электростанций или золы-уноса, изредка малый процент цемента для сцепки. Изготавливают одинарные и модульные (полуторные) разновидности. Примерный перечень механизмов, входящих в автоматическую линию выглядит следующим образом:

- приемный бункер;

- транспортеры;

- гиперпресс;

- автоклав;

- парогенератор;

- дробилка щековая (от 2 млн. рублей);

- вибросито;

- транспортная система элеваторов, шнековых и ленточных питателей;

- аспиратор;

- мельница шаровая;

- бетоносмесители (300–400 тыс. рублей за единицу);

- накопительные бункеры песка, извести;

- бункеры-дозаторы песка, извести и воды;

- линии доставки кирпича-сырца и силикатного;

- укладчик;

- тележки и толкатели;

Гиперпрессованного кирпича

Методом гиперпрессования изготавливают: полнотелый, пустотный, одинарный, модульный, фигурный, облицовочный и лего-кирпич. Достоинство метода в отсутствии стадии обжига и в экономичности производства. Рядовой кирпич состоит всего лишь из 1 части цемента на 6,5–7 частей отсева от дробления известняка, воды и пигмента. Отличный вариант для начинающих предпринимателей – хорошее качество продукта при минимальных затратах. Главный блок для производства – гиперпресс одностороннего или двустороннего прессования.

Производство кирпича

Для крупного предприятия необходимо установить линию, включающую перечень устройств и механизмов:

- гиперпресс гидравлический (от 450 тыс. рублей);

- дробилка молотковая (0,5–1,5 млн. рублей);

- грохот (0,3–2 млн.рублей);

- емкость под цемент с пневмоподачей (от 50 тыс. рублей);

- приемный бункер;

- смеситель цемента с пигментом;

- бетоносмеситель;

- бункеры-дозаторы цемента, пигмента и воды;

- бункер-накопитель инертных материалов, например известняка (около 100–150 тыс. рублей/шт.);

- автоматический укладчик для кирпича сырца;

- подъемник с толкателем;

- пропарочная камера с парогенератором;

- транспортеры;

- конвейеры шнековые;

- съемник.

Керамического кирпича

При изготовлении керамических изделий используется легкоплавкая глина с добавками. Основные технологические стадии:

- подготовка шихты;

- формование сырца;

- сушка сырца до 4–8% влажности;

- обжиг при 1000°С.

Существует два способа формования: пластический и полусухой. Первый – более сложный и затратный. Для второго понадобятся:

- приемный бункер-питатель;

- наклонные и перекидные транспортеры;

- глиноразрыхлитель;

- валковая дробилка (камневыделительная);

- пресс-гранулятор;

- автомат для резки;

- сушильный барабан (от 1,5 млн. рублей);

- воздухоочистительные циклоны;

- стержневой растиратель-смеситель;

- смеситель-мешалка;

- бункер-накопитель;

- гиперпресс (пресс полусухого прессования);

- тоннельная сушилка;

- передаточные тележки;

- тоннельная печь обжига;

- укладчик.

Оборудование для производства кирпича

Крупный завод по производству кирпича требует инвестиций в размере несколько сотен миллионов рублей. Например, ООО «Казанский завод силикатных материалов» выпускает до 230 миллионов штук силикатного кирпича в год, имеет более 200 сотрудников.

В данной статье мы будем говорить о мини-заводе, инвестиции в который на порядок ниже. Многообразие технологий порождает множество наименований оборудования. Мы не будем подробно останавливаться на составе оборудования для технологической линии для производства кирпича, так как ее состав зависит как от производительности, так и от выбранной технологии.

Для производства керамического кирпича необходимое оборудование состоит из следующих основных блоков:

линия для измельчения сырья;

линия для формирования кирпича;

линия для сушки и обжига.

Для производства силикатного кирпича используется следующие основное оборудование:

оборудование для приготовления песчано-известковой смеси:

оборудование для формирования сырого кирпича;

оборудование для обработки сырого продукта в автоклаве.

Для изготовления гиперпрессованного кирпича будет необходимо оборудование:

гиперпрессы;

дробилки;

приемные и расходные бункеры;

дозаторы;

винтовые и ленточные конвейеры;

передвижные компрессорные установки;

бетоносмесители и прочее оборудование.

Стоимость оборудования зависит от применяемой технологии, степени автоматизации процесса производства и производительности линии.

Самый простой станок для производства кирпича (методом вибропрессования) стоит от 245 тысяч рублей. На данном станке также можно производить стеновой камень, арболит, лего-кирпич, плитку тротуарную и бордюрный камень. Производительность данного типа станков составляет около 100 штук кирпича в час. Конечно, большинство операций на данном станке придется производить вручную. Более производительное оборудование, с производительностью 500 кирпичей в час, и в котором часть процессов будет автоматизирована, будет стоить около 1,8 млн. рублей.

Небольшая линия для производства кирпича методом гиперпрессования может стоить порядка 1-4,5 млн. рублей. Доступность сырья является важным фактором, так как производство основано на низком расходе портландцемента и использовании в качестве заполнителя отходов производства предприятий горной, цементной, металлургической промышленности и различные виды отвалов.

Более производительная линия для производства силикатного кирпича, рассчитанная на производство 22 миллионов штук в год, обойдется около 60 миллионов рублей. Естественно, такое оборудование поставляется на заказ в течение 4-5 месяцев. Как правило, в цену входят услуги по обучению персонала, настройка оборудования в зависимости от особенностей исходной смеси, услуги шефмонтажа и прочие услуги, позволяющие максимально быстро запустить производство.

Оборудование для масштабного производства, то есть более 50 миллионов штук кирпича в год будет обойдётся более чем в сто миллионов рублей.

При выборе оборудования следует обратить внимание на возможность производства на данном оборудовании и прочих изделий, кроме кирпича. Это позволит существенно разнообразить ассортимент продаваемой продукции и снизить риски открытия такого производства

Некоторые линии оборудования позволяют производить до десятка различных наименований изделий, широко используемых в строительстве.

Преимущества

К преимуществам гиперпрессованного кирпича относятся:

- материал не требует высоких затрат на обжиг;

- при изготовлении кирпича можно использовать отходы различных производств;

- практически безотходное производство;

- возможность изготовления готовых изделий с большим количеством различных фактур и расцветок;

- возможность применения при повышенной влажности и высоких температурах;

- отсутствие ограничения этажности возводимых зданий;

- возможность выполнения всех видов кладки, как основных конструктивных элементов, так и отделочных;

- возможность использования для декорирования помещений и в ландшафтном дизайне;

- возможность (при изменении исходных материалов) широкого моделирования последующих свойств и характеристик;

- малое количество отходов в процессе транспортировки и укладки.

3. Оборудование для производства гиперпрессованного кирпича и «ЛЕГО».

Гиперпрессованный кирпич так называется потому, что его прессует специальное оборудование под колоссальным давлением, но без высоких температур.

По сути это необожженный силикатный блок, который, впрочем, не выдерживает больших нагрузок, потому для строительства несущих стен не применяется.

Этот способ чаще используют для производства плитки (в том числе уличной), бордюров, поребриков и т.д. из отходов основного производства.

Если поблизости есть металлургический завод, шахта либо карьер по добыче полезных ископаемых, или даже сахарный завод, который имеет большой отвал, то вы получаете «золотую жилу» — дешевое или даже бесплатное сырье для производства гиперпрессованного кирпича.

Измельчить и спрессовать можно практически все. Вы можете не только избавлять других от мусора, но и перерабатывать его в дешевый и востребованный на рынке продукт, получая двойной доход – и за утилизацию отходов, и за сам товар.

Что более важно – оборудование в данном случае гораздо проще и дешевле, чем для традиционного производства силикатного или керамического блока. Все что нужно — это сырье (отходы), вода, красящий пигмент (по необходимости), а также гиперпресс или вибропресс на выбор

a) Производство кирпича методом гиперпресса или вибропресса: что выгоднее?

Первый требует более высоких затрат на приобретение оборудования, потому как давление тут выше, и техника требуется мощнее, зато на выходе получается готовая продукция, которая не требует долгой сушки в специальном складском помещении.

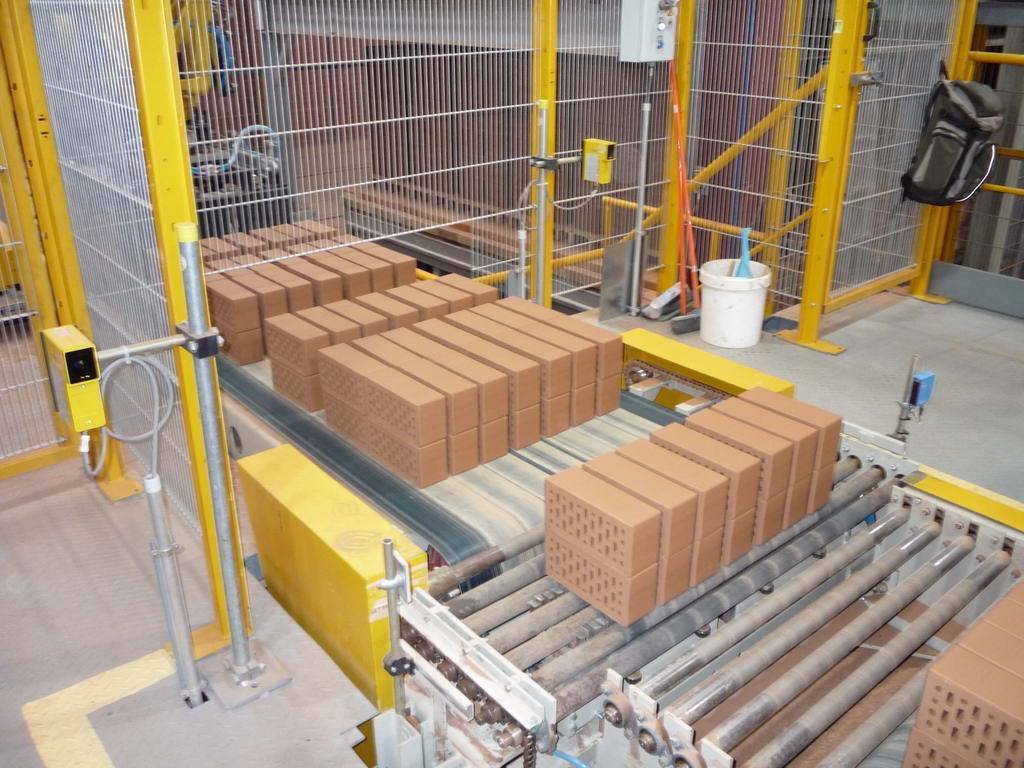

К тому же укладывать заготовки можно в несколько рядов, что значительно ускоряет процесс производства гиперпрессованного кирпича.

Второй вариант – вибропресс – предполагает более долгий производственный цикл, т.к. давление тут ниже и оно «выдавливает» не всю влагу из заготовки.

Из-за этого такому блоку приходится долго лежать на складе, пока он окончательно не затвердеет. При этом вибропресс на порядок дешевле гиперпресса.

b) Оборудование для производства кирпича «ЛЕГО».

В последнее время все более популярным становится т.н. «ЛЕГО».

Называется он так потому, что принцип применения схож с детским конструктором: каждый кирпич имеет вогнутости на днище и аналогичные выпуклости на верхней поверхности – один блок по сути вставляется в другой.

*Пример кирпича «ЛЕГО».

Формально «ЛЕГО» это «строительно-облицовочный материал», хотя по виду это самый натуральный кирпич.

Применяется он преимущественно для отделки экстерьера или возведения небольших декоративных строений, но может использоваться и для строительства домов, коттеджей, летних домиков с низкой этажностью.

Производят «ЛЕГО» также с применением оборудования для гиперпрессования холодным способом (без обжига).

В Южной Америке, откуда он родом, блоки производят методом «холодной сварки». Там из них чаще всего делают заборы, остановки, детские площадки и прочие малые архитектурные формы.

Для его производства нужен гиперпресс с соответствующей функцией, а сама схема оборудования и выпуска мало отличается от привычного гиперпрессованного кирпича. Один агрегат для мини-завода по выпуску «ЛЕГО» может выдавать около 1000 единиц за смену (это 2 кв.м).

По сути все оборудование для производства гиперпресованного кирпича «ЛЕГО» состоит из одного трехфазного станка с габаритами метр на метр (и два в высоту), который потребляет за смену до 1400 кг сырья и 200-300 кг цементной смеси. Чтобы все это потом уложить, должно хватить 15 кг клея для плитки.

Можно сказать, что «ЛЕГО» — это самый простой и компактный вариант. Можно организовать такой бизнес в малых масштабах, даже есть специальное оборудование для производства кирпича в домашних условиях.

Состав глины для производства кирпича и ее характеристики

Характеристики красного кирпича.

Для проверки глины на пригодность для производственного процесса можно использовать еще один способ. Он предполагает процесс просушки, растирание в порошок, который предстоит поместить в прозрачный сосуд. Глину нужно залить водой и перемешать. Допустимо залить ее и оставить на несколько дней, чтобы она при перемешивании оказалась во взвешенном состоянии. Для того чтобы получить ее полное растворение, смесь нужно время от времени перемешивать. При переходе глины в момент перемешивания во взвешенное состояние нужно позволить ей отстояться до момента, пока вода не станет прозрачной. В нижней части сосуда окажется песок, выше глина, тогда как над ней может быть слой других примесей.

По объему вышедшего в осадок песка можно определить пригодность глины для дальнейшего производственного процесса. Если в глине объем песка превышает 30%, то она считается тощей и является шероховатой на ощупь. Сформированный из нее шарик разрушится при падении. Средние глины имеют в составе от 10 до 30% песка, они шероховаты, а шарик при падении сплющивается. В жирных глинах песка 12% или меньше, они мягкие и пластичные. Для того чтобы глина оказалась пригодна для изготовления красного кирпича, в ее составе должен содержаться песок в количестве 12-15%, но не более 20-30%.

Глина, которую предполагается использовать для изготовления кирпича, не должна иметь включений в виде камней, веток, а также известковых и меловых вкраплений по той причине, что они усложняют переработку глины и повышают количество брака в момент сушки и обжига.

Перед изготовлением следует определиться с тем, имеете ли вы достаточно навыков для проведения работ

Важно и то, будет ли производство оправдано в вопросах цены и трудовых затрат

голоса

Рейтинг статьи

Этап 3 – перемешивание глины, очистка и мельчайшее измельчение

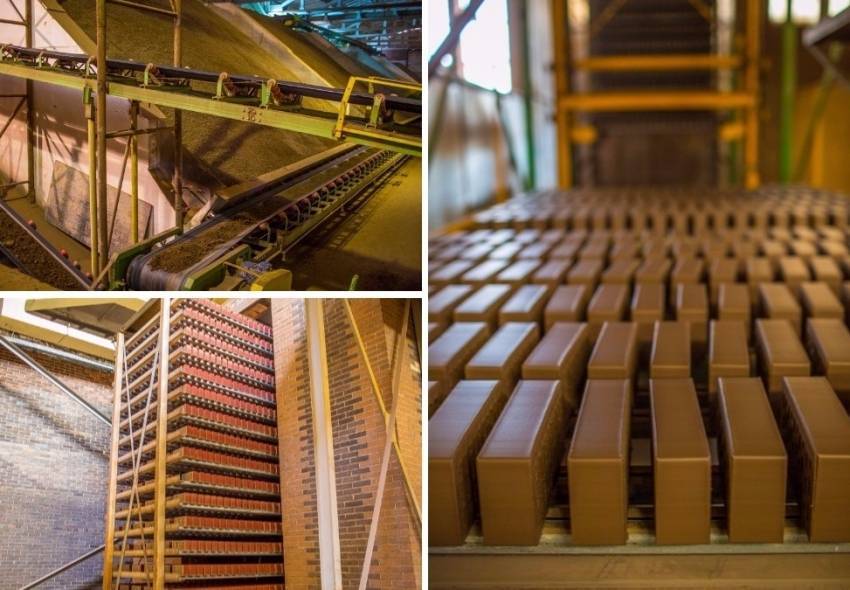

Подача глины по конвейерной ленте в производственный цех.

Постоянное перемешивание глины, позволяет получить однородную по консистенции смесь.

перемешивание глины

перемешивание глины

Как правило, для керамического кирпича используется глина четырех сортов – белая, голубая, красная и серая. В зависимости от ее количества в составе кирпича он может получать окраску от молочно-белого до пестрого разнотона. Именно количеством вариаций цветовых решений и игрой оттенков славится старинный цветной кирпич.

подача глины в производство

подача глины в производство

Мы застали производство коричневого кирпича. И мы видим одновременную подачу в производство двух сортов глины – серой и красной. Разные сорта глины – разные оттенки. Но стоит заметить, что даже для однотонного декоративного кирпича, к примеру, красного никогда не используется только один вид глины – красный, а для белого – только белая. У каждой глины есть свои свойства. Только перемешивая и сочетая их в определенных пропорциях, удается получать долговечный прочный облицовочный кирпич.

Технологии производства

Пластичный метод

Технология производства керамического красного кирпича пластическим способом применяется на предприятиях чаще всего.

- Для него лучше всего использовать глину с добавкой песка (до 30 процентов).

- Чтобы глинистая масса лучше формовалась, ее после измельчения обрабатывают горячим паром, благодаря чему она нагревается до температуры от 45 до 50 градусов. Данный метод позволяет снизить расход электричества, а также повысить производительность ленточных прессов. И высушить сырец можно быстрее – процентов на 40 или 50.

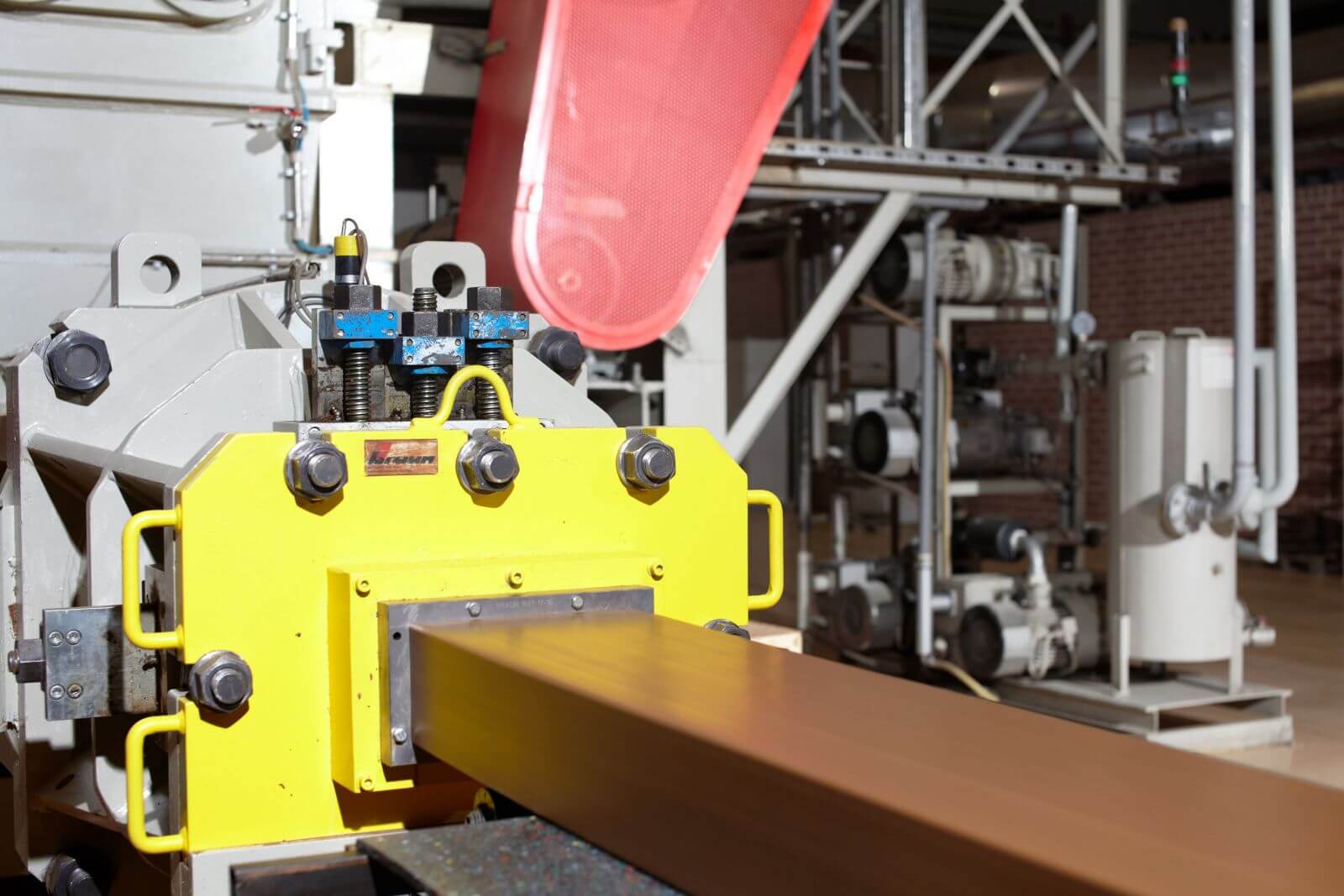

Хорошо перемешанная (в глиносмесителе) и увлажненная до 18-25 процентов формовочная масса поступает на ленточный пресс, как правило, вакуумного типа. Где смесь уплотняется с помощью шнека, а затем проходит к мундштуку (детали с отверстием прямоугольной формы на выходе). В итоге получается как бы один длинный кирпич, который режется и укладывается на вагонетку специальным автоматом.

Сушка может занимать от трех до двадцати четырех дней. После высушивания кирпичи (влажность которых должна теперь составлять от 6 до 8 процентов) обжигают.

На видео ниже показан процесс производства керамического кирпича методом пластического формования:

Метод полусухого прессования

Производство керамического красного кирпича методом полусухого прессования хорошо тем, что позволяет использовать глину малой пластичности и требует меньше производственных площадей. А также он исключает процесс предварительной сушки кирпичей.

Однако готовые изделия имеют морозостойкость гораздо ниже, чем изготовленные описанным выше способом. Поэтому их нельзя использовать для кладки фундамента и цоколя ниже гидроизоляционного слоя.

- При таком производстве измельченная на вальцах глинистая масса поступает в сушильный барабан, где достигает влажности от 6 до 8 процентов.

- После чего ее еще раз измельчают – уже в дезинтеграторе.

- Увлажняют до 8-12 процентов, хорошо перемешивают и приступают к формованию изделий. Здесь используются прессы гидравлического или механического типа.

- Сформованные кирпичи обжигают и везут на склад.

Метод полусухого производства красного кирпича запечатлен в данном видеоролике:

Сухой метод

Здесь можно и вовсе обойтись без сушки, так как изделия выпускаются из мелкого глиняного порошка, влажность которого составляет от 2 до 6 процентов. Их прессуют и обжигают, получая очень плотную керамику. Так делают некоторые виды напольной плитки и кирпичей для мощения дорог.

Передовые технологии в производстве керамического красного кирпича и их постоянное совершенствование привлекают многих людей как бизнес. Об этом — далее.

Технология производства гиперпрессованного облицовочного кирпича

В основе технологии производства гиперпрессованного кирпича лежит метод использования гиперпрессования. Это когда под большим давлением происходит холодная сварка измельченных минеральных материалов. Для связки компонентов используют портландцемент и воду в необходимых пропорциях.

Гиперпрессование позволяет использовать для производства облицовочного кирпича самое разнообразное сырье. Это может быть известняк, ракушечник, мел, доломит. В качестве сырья используются и различные минеральные отходы: доменные шлаки, отсев от производства щебня и т.д.

Гиперпрессованный облицовочный кирпич, благодаря такой технологии, обладает отличными характеристиками: высокая прочность, низкое влагопоглощение и морозоустойчивость.

Благодаря различным пигментным добавкам, гиперпрессованный облицовочный кирпич выпускается практически любого цвета и фактуры. В отличие от керамического облицовочного кирпича, стоимость гиперпресоованного облицовочного кирпича значительно ниже.

Технология производства кирпича

Несмотря на разнообразие видов кирпичей, представленных на современном рынке стройматериалов, применяемые способы производства кирпича можно разделить на два метода:

- Обжиговый (используется печь).

- Безобжиговый (гиперпрессование).

В зависимости от конкретного вида кирпича технология изготовления может варьироваться.

Технология обжигового производства кирпича

Извлеченная из карьера глина вымачивается в творильной яме в течение 72-96 часов, после чего при помощи камневыделительных вальцов из нее удаляются камни. Далее подготовленная глина направляется на ящичный питатель, размалывающий глину и направляющий ее на пресс.

Спрессованная заготовка поступает на резательный аппарат. Затем нарезанный кирпич помещается в специальную влажную сушильную камеру, которая нагревает материал при помощи пара.

Высушенный таким образом кирпич перемещают в печь для завершающего этапа производства – обжига, который выполняется при температуре в более чем 1000 градусов по Цельсию.

Технология безобжигового производства кирпича

Исходное сырье дробится на куски размером в три-пять миллиметров, затем его направляют в приемный бункер аппарата.

Материал, пройдя через расходный бункер и специальный питательный дозатор по конвейеру ленточного типа, попадает в смеситель, где смешивается с цементом до полностью однородной консистенции. После этого готовая смесь подается на формовочную установку.

Затем прессованный кирпич помещается на поддоны для высыхания, которое длится в естественных условиях от трех до семи суток. Ускорить высыхание до 10-15 часов можно посредством сушилки, где кирпич сушат при температуре в 70 градусов по Цельсию.