Оборудование для производства воздуховодов из оцинковки

Станислав Ростиславович из Воронежа спрашивает:

Пробую открыть свой бизнес по производству воздуховодов из оцинкованной стали. Внимательно изучил все технологические и экономические особенности данного процесса, но несколько вопросов все же осталось. Какое оборудование чаще всего используют для обеспечения потребностей таких цехов?

Ответ нашего эксперта:

Воздуховодами (вентиляционными трубопроводами) называют специальные конструкции полого типа, предназначенные для удаления отработанного воздуха из помещения и поступления свежего из улицы. Самыми практичными и эффективными считаются варианты, изготовленные из оцинкованной стали. Чаще всего такие трубопроводы имеют круглое или прямоугольное сечение.

При организации производственного процесса принимают во внимание параметры изготовляемых воздуховодов. Учитывается требуемые площади и конфигурации сечения, жесткость на основании рыночного спроса на продукцию

Схема изготовления воздуховодов

При покупке оборудования для производства воздуховодов из оцинкованной стали необходимо обратить внимание на следующие агрегаты:

- гильотина механического типа;

- электрическая зигмашина;

- станок для выпуска гофрированных колен;

- агрегат фальцегибочный;

- станок фальцеосадочный;

- прибор ручной вальцовки.

Гильотина применяется для разрезки листовой стали на куски нужного размера. Приборы механического типа используются для металлов, толщина которых не превышает 1,5 мм. Это лучшее решение для организации цехов данного типа, поскольку такое оборудование не занимает много места и работает без электроэнергии.

Фальцегибочные станки используются для отгиба фальцев при изготовлении деталей цилиндрического профиля, вальцовочные – для получения дугообразных элементов.

Фальцеосадочные агрегаты применяются для осадки фальца. Зигмашина предназначена для проведения операции по зигованию края тубы, что позволяет соединить между собой несколько отдельных секций.

Для изготовления гофрированных колен из трубопроводов круглого сечения используются отдельные приборы. Они могут быть автоматическими или полуавтоматическими. Многие цехи дополнительно оснащаются автоматами для разматывания рулонов из металлических листов, системой ЧПУ, устройством подачи материалов и другими механизмами.

В среднем при оснащении такого производства по выпуску круглых труб необходимо вложить 45-50 тыс. долларов, прямоугольных – 55-60 тыс. долларов.

Вложения и доходы

Предприятие по производству дымоходов потребует довольно значительных расходов, а срок его окупаемости составит не менее двух лет. Так что быстро «отбить» вложенные средства не получится. Итак, рассмотрим основные статьи расходов (цифры даны усредненные, на основе данных по ценам в шести регионах РФ):

- Техника, оборудование и расходные запасные части – 2 000 000 рублей.

- Ежемесячная зарплата персонала – 1 000 000 рублей.

- Реклама и продвижение за год (включая разработку и поддержку сайта предприятия) – 400 000 рублей.

- Коммунальные расходы – около 1 000 000 рублей в месяц.

- «Форс-мажорный» фонд – 200 000 рублей.

- Годовая арендная плата – 300 000 рублей

Итоговая сумма – 4 700 000 рублей может колебаться, так как некоторое оборудование производится за границей и его цена привязана к курсу евро. Чистая ежемесячная прибыль предприятия при средней загруженности производства будет находиться в районе 350 000 рублей. Строгий контроль технической составляющей производства, соответствие стандартам качества и мотивированный персонал отлично способствуют увеличению доходов. Проверено на практике!

Организационные моменты

Чтобы запустить производство, необходимо следовать плану создания и запуска предприятия:

- Выбрать организационную форму. Производить ведра может . Для оформления необходимо обратиться в налоговую службу, заплатить госпошлину (800 руб.), предъявить паспорт и заявление, заполненное по форме Р21001. В нем указать код деятельности ОКВЭД: 25.92 — Группа «Производство тары из легких металлов».

- Выбрать систему налогообложения. Для начинающего предпринимателя оптимальный вариант — выбор упрощенной системы.

- Снять помещение. При поиске следует учитывать габариты оборудования.

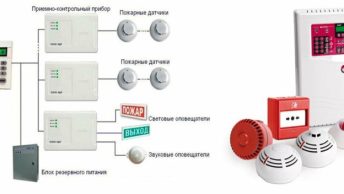

- Обратиться в Роспотребнадзор для уведомления о начале деятельности. Также следует получить в СЭС разъяснения относительно организации работы на местах, установить систему противопожарной сигнализации в соответствии с требованиями пожарной службы. В частности, для обеспечения безопасности и охраны здоровья сотрудников, следует соблюдать Санитарные правила для механических цехов (5160-89).

- Оборудовать помещение. Помимо основных производственных мощностей, необходимо закупить оргтехнику, мебель для работы офисного персонала, организовать место отдыха рабочих, при необходимости — сделать ремонт. В целом затраты на подготовку к производству без учета приобретения производственной линии составят около 180 тыс. руб.

- Приобретение сырья. Процесс предполагает заключение договоров с поставщиками. Можно приобрести стальные листы, цинк для плавки, но проще будет закупить листы оцинкованные для производства ведер. Месячные затраты на приобретение сырья составят около 190 тыс. руб.

- Нанять работников. В первое время потребуется привлечь к работе 3 рабочих, бухгалтера, менеджера по организации производства и сбыта. Затраты на заработную плату с учетом отчислений составят около 200 тыс. руб.

- Прорекламировать товар. Следует разместить информацию о начале производства в печатных изданиях, радио. Рынок сбыта продукции — строительные супермаркеты и точки по продаже хозтоваров, фермерские хозяйства, строительные организации.

При расчете постоянных затрат следует учесть расходы на налоги, оплату коммунальных счетов, приобретение материалов для ухода за оборудованием. В целом сумма составит около 430 тыс. руб. Прибыль— 290 тыс. руб.; срок окупаемости открытия производства — около 1 года.

Затраты можно существенно снизить, если поискать б/у оборудование на популярных интернет-площадках (Авито, Юла).

При ответственном подходе к налаживанию производства и предварительном поиске рынка сбыта можно добиться получения стабильной прибыли уже через 2-3 месяца работы.

Свой бизнес: производство пластиковых ведер

Пожалуй, ведро является той вещью, которая есть абсолютно во всех квартирах, дачах, предприятиях, причем во всем цивилизованном мире. Без него не помоешь полы, не обойдешься при строительстве и ремонте, т.к.

очень часто требуется либо размешать смесь, либо выкинуть строительный мусор, не сможешь работать на дачном участке, их еще и используют для фасовки пищевых, химических и прочих продуктов, и т.д. и т.п. В общем, это самая незаменимая вещь в любом хозяйстве.

Поэтому производство пластиковых ведер будет всегда актуально.

Для малого производства понадобится сумма от 5 млн. руб., персонал в минимум 2 человека на смену, помещение от 25 кв.м.

Области применения

Распишем немного подробнее о том, где пластиковые ведра и подобная им тара применяется в промышленности:

- В пищевой промышленности ведра используют для упаковки продуктов: овощей, фруктов, варенья, мёда, кетчупов, майонезов, молочных продуктов, мяса, рыбы.

- В бытовой и промышленной химии для упаковки удобрений, стиральных порошков, штукатурки, строительных масс, лаков, красок.

Эти надежные и, к тому же, прочные пластиковые ведра объемом 0,4-32 литров используются также и в качестве оборотной тары.

Сырье

Самым главным в производстве ведра, конечно же, является само сырье, в качестве которого может выступать полипропилен или полиэтилен. Цена начинается где-то с 32-33 рублей за килограмм, причем это вторичного (читайте ниже), а «первичное» (из не отходов) стоит уже от 50 руб. за кг. Стоимость зависит от свойств.

Сырье применяют как первичное (закупочное), так и вторичное, которое остается после брака, либо является остатками, предварительно пропустив его через дробилку.

Оборудование для производства пластиковых ведер

Используется следующее оборудование для производства пластиковых ведер:

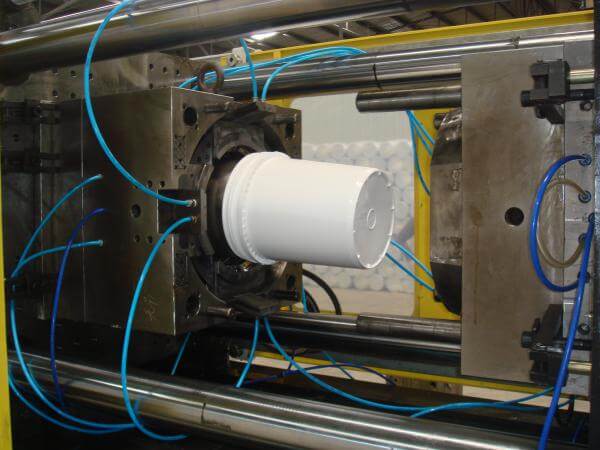

- Термопластавтомат – это самый главный агрегат на всем производстве. Именно в него засыпают гранулы, он их прессует под давлением и температурой. Цена на них довольно разнится (от нескольких сотен до нескольких миллионов рублей), т.к. всё зависит от мощности установки и её технической начинки. К примеру, у термопластавтомата может иметься встроенная дробилка и функция охлаждения деталей. С рук они дешевле.

- Прессформы. Их стоимость зависит от объема выпускаемого ведра: 10 л. – примерно 300 тыс. рублей, 30 л. – примерно 600 тыс. рублей. Если вы еще решите выпускать и крышки для ведер, то форма на ведро пластиковое в 10 л. будет стоить порядком 40 тыс. рублей. Если ручки будут пластиковыми, то и для них тоже понадобится форма.

- Холодильный агрегат. Стоит он 50 тыс. рублей. Как писалось выше, он может быть и встроенным в термопластавтомат.

- Дробилка. Она необходима для дробления «потерь» и бракованных изделий. Благодаря ней вы будете получать вторсырье, которое также можете использовать при производстве. Она может быть изначально встроенной в литейную машину.

- Вакуумный загрузчик сырья. Используется для равномерной и стабильной подачи сырья в литьевые машины. Стоит от 10 тыс.

- Гибочный станок. Он нужен будет в том случае, если вы решите делать ручки ведер металлическими. Ручной гибочный станок стоит примерно от 8000 рублей. Есть, конечно же, и автоматизированные варианты (см. видео процесса ниже).

Дополнительно вы можете приобрести еще и станок для офсетной печати этикеток на ведра, но их вы можете и заказывать у специализирующихся на этом компаний.

Бизнес-идея: производство пластиковых ведер

Вложения: от 3 600 000 рублей

Окупаемость: от 12 месяцев

Легкость, удобство, сохранение в течение длительного времени первоначального вида и заявленных качеств – основные характеристики ведер из пластика, за которые их так ценят потребители. Поэтому бизнес, связанный с их производством, вполне может стать успешным и прибыльным.

Как сделать коптильню горячего копчения из ведра

В ведре будет получаться слишком высокая температура для процесса холодного копчения, поэтому в нём возможно только приготовление горячим методом. На следующем рисунке изображена схема коптильни, которую можно сделать дома или на даче из ведра своими руками.

Можно сделать коптильню из дымогенератора для холодного копчения — в этом варианте при готовке контролируется температура дыма, и жар не достигает высоких значений. Также лучше сделать своими руками коптильную камеру холодного копчения, куда направляется дым и где происходит сам процесс.

Схематичная конструкция коптильни из ведра

Для изготовления коптильни горячего копчения в домашних условиях необходимы:

- обычное железное, нержавеющее или эмалированное ведро с крышкой;

- кусок мешковины или другой плотной ткани для прокладки между крышкой и ведром;

- груз, прижимающий всю конструкцию;

- деревянная или металлическая решётка.

Процесс изготовления самодельной простейшей коптильни из ведра состоит из ряда последовательно выполняемых операций:

- На дно кастрюли устанавливается на подставке ёмкость для сбора жира. Капающий на тлеющие опилки жир начинает гореть, поэтому его необходимо собирать в подставленную миску или кастрюльку. Для предотвращения нагревания капающего жира эта миска ставится на выгнутую из стальной проволоки подставку или железную решётку.

- В верхней части кастрюли устанавливается решётка для продуктов. Для увеличения их количества решёток может быть две или три. Если мясо не укладывается, а подвешивается на крючья, то вместо решётки возле крышки ставится прут.

- Для повышения концентрации дыма ёмкость накрывается куском мокрой мешковины и закрывается крышкой. Конструкция прижимается грузом — камнем или кирпичом.

- Ведро ставится над костром на подставке из кирпичей.

Коптильня из оцинкованного ведра: вредно или нет

Проще всего и дешевле сделать коптильню из оцинкованного ведра. Но копчёности, приготовленные в ёмкости из оцинковки, есть нельзя. Металл в зоне горения прогревается выше температуры плавления оцинкованного покрытия — 419,5°С, но его пары начинают образовываться уже при нагревании до 180°С. Они взаимодействуют с влагой, содержащейся в дыме и другими веществами, образовывая окись, которая попадает в продукты, и другие соединения — гидроксид, оксид и карбонат цинка. Окислы появляются на стенках даже при температурах до 100°С, а тем более на дне, в зоне горения.

Эти вещества вредны для здоровья. Например, сварщики давно заметили, что после работы с оцинкованным металлом болит голова.

Несмотря на то, что цинк необходим для организма, попадание его в организм в количестве, превышающем 150 мг в сутки, вредно для здоровья. Дальнейшее повышение дозы приводит к обморокам, кровотечениям, а регулярная интоксикация вызывает гепатит, анемию, почечную и печеночную недостаточность, частые ОРЗ.

Коптильня из эмалированного ведра

Так как цинк использовать в качестве материала нельзя, берется другой вариант. Безопасная коптильня для горячего копчения изготавливается из эмалированной посуды. Это покрытие по своему составу похоже на стекло, при нагревании трескается, а его осколки выбрасываются вместе с золой, не попадая на продукты. Недостатком коптильни из эмалированного ведра являются тонкие стенки и малый срок службы.

Лучший вариант подобного устройства — коптильня из бочки. У неё более толстые стенки, на них нет внутреннего покрытия. Кроме того, у такого устройства будет значительный объём, позволяющий одновременно коптить большее количество продуктов.

Технология производства

Ведро из пластика абсолютно чистая в отношении экологии тара, абсолютно никак не воздействующая вкус и запах хранимых в нём продуктов. Современная промышленность имеет возможность выпускать вёдра объёмом от 0.4 до 32 литров. По форме пластиковые вёдра бывают самые разнообразные: прямоугольные, круглые, овальные.

При производстве таких вёдер обычно применяют пищевой полиэтилен, нейлон и полипропилен. Для хранения химических веществ используется продукция из нейлона, для хранения пищевой продукции применяют вёдра из полипропилена низкого и высокого давления. При добавлении стабилизирующих добавок, пластиковые вёдра также приобретают свойства морозостойкости.

При производстве пластиковых вёдер на первом этапе гранулированное сырьё ссыпается в бункер, где при высокой температуре происходит пластификация и плавление пластической массы, в которою при этом добавляют краситель.

Всё производство пластиковых вёдер основывается на литье под давлением в специальные пресс-формы пластмассы. Каждому виду соответствует своя пресс-форма, которая задаёт все параметры пластикового ведра: диаметр, ширину стенки, высоту. Второе его название – литниковая форма. Так же есть такие виды форм как горячеканальные, холодноканальные, а так же комбинированные. Обычно при изготовлении пластиковых вёдер применяют холодноканальную форму, которая проста в применении и стоит не дорого.

В пресс-форму расплавленная пластмасса вливается через литниковое отверстие, в которой под давлением изготовляется ведро. Потом она охлаждается и выходит из такой формы и далее отправляется на операцию крепления ручки. Ручки применяются литые пластиковые и металлические. Литые изготовляют с помощью штамповки, вторые – на гибочных станках. При изготовлении ручек учитывают его функции и основные параметры. Пластиковое ведро комплектуется крышкой и декорируется рисунком по методу офсетной печати. Обычная скорость изготовления продукции – 400 вёдер вместе с крышками в час.

Видео процесса изготовления:

Процесс производства на линии металлических ведер для краски

Технологический процесс на линии изготовления ведер для краски включает в себя производство корпуса, крышки и донышка.

1 способ производства металлических ведер для краски. Изначально листовую жесть раскраивают на заготовки. Затем из штабеля ведра по одному проходят узел насечки линии. В узле формообразования заготовка принимает цилиндрическую форму заданного диаметра. В зависимости от технологии соединение шва производится способом сварки или пайки. Специальный калибрующий венец оформляет нахлест краев заготовки, чтобы подготовить ее к сварке. После сварки корпус ведра для краски поступает на линию, где на внутреннюю и наружную поверхности сварного шва наносят лак и сушат его. Затем корпус отбортовывают и соединяют в фальц с предварительно подготовленным донышком, затем закатывают двойным швом. После формирования, готовые ведра для краски проходят контроль на герметичность.

2 способ производства цельных металлических ведер для краски на линии. Листовая жесть поступает на пресс, где производится глубокая вытяжка металла, затем механическая вырубка и отбортовка горловины. Затем внутреннюю поверхность обрабатывают лаком и сушат. Донышки и крышки ведер для краски производятся следующим образом. Лист поступает в зону штампа на линии производства металлических ведер, где штампуется несколько заготовок. Отштампованные крышки (донышки) передаются по транспортеру линии для подвивки и введения в фальц крышки уплотнительной, герметизирующей пасты. Затем пасту подсушивают в туннельной печи. Донышки для сборных банок направляют на соединение с корпусом. Крышки переводят в вертикальное положение и направляют на упаковку.

Лакокрасочные материалы должны быть защищены от воздействия окружающей, поэтому обязательным требованием является непроницаемость швов ведра для краски. В итоге, качественное изделие, изготовленное на линии производства металлических ведер, должно соответствовать следующим параметрам. Поверхность ведра – ровная, без вмятин, перегибов, пузырей, точек коррозии. Продольный шов ведер должен быть гладким и плотным. Закаточный шов – плотно прикатанным по всему периметру к корпусу ведра. Необходимо, чтобы лакокрасочное покрытие, нанесенное на поверхность изделия было стойким, равномерным, сплошным, без трещин и пузырей.

Немного о станках

На самом деле в разных цехах могут использовать разные станки для производства оцинкованных вёдер. Общий принцип остаётся тем же, несколько отличаются технологические параметры.

Ручной фальцеосадочный аппарат – на заготовках или трубах осаживает продольный или лежачий замок. Для этого имеются специальные разновидности роликов, изготовленные из закалённой стали. Плотное соединение обеспечивается за счёт мощной нижней балки. На круглых и прямоугольных воздуховодах рабочие операции такого типа тоже осуществляются без всяких проблем.

Вальцовочный тип оборудования – нужен для производства дугообразных элементов, конических заготовок, цилиндрических обечаек. Помогает править изделия плоской формы.

Станок может работать очень долго благодаря надёжной и одновременно простой конструкции. Задние и нижние валы можно отрегулировать в любой удобный момент, без существенных задержек и проблем. Достаточно одного движения, чтобы откинуть часть, которая находится наверху.

Для получения зигов используется ручное приспособление – соответствующий тип агрегата. Он становится незаменимым помощником, если нужно провести какие-либо операции с листовым металлом малой толщины. В подшипниках вращаются специальные типы валов, благодаря чему производство становится точным и отвечающим требованиям ТУ .

Концепция бизнеса

Сфера применения пластиковых ведер очень широка. Хорошая герметичность делает их пригодными для хранения не только сыпучих, но и жидких продуктов, строительных материалов, бытовой химии и т.д. Стандартный объем ведер – от 0,4 до 32 литров, а форма – круглая, квадратная, овальная, прямоугольная.

Основными покупателями готовых изделий станут промышленные предприятия, предприятия по производству пищевых продуктов, сельскохозяйственная и строительная отрасли, а также частные лица.

Технология изготовления традиционной пластиковой тары состоит из нескольких последовательных этапов. Сначала гранулированное сырье засыпается в бункер, где под воздействием высоких температур происходит расплавление до жидкого состояния. К субстанции добавляют красящие вещества (колеры) в зависимости от оттенка, который требуется получить.

Далее расплавленный пластик переливается в пресс-формы. Именно там для будущего ведра задают стандартизированные параметры. Специфическую форму тара получает в другой пресс-форме. Такие универсальные установки делятся на несколько видов. Самым распространенным вариантом считается холодноканальная форма. Она стоит дешевле других вариантов (горячеканальной или комбинированной) и проста в применении.

В эту форму расплавленная субстанция попадает из литникового отверстия. Сформированное под давлением ведро проходит этап охлаждения и перенаправляется конвейером на следующую позицию для крепления ручки, которые бывают пластиковыми или металлическими в зависимости от функционального назначения емкости. Для производства ручек из пластика применяют метод штамповки, из металла – сгибание материала на станках. Если предусмотрено дизайном, ведро оснащают крышкой, украшают рисунком.

Необходимые инструменты

Перечень инструментов и приспособлений, необходимых для изготовления своими руками трубы для дымохода из оцинковки , обусловлен свойствами жести, в частности мягкостью и пластичностью. Обработка материала такого типа не требует приложения особых усилий, которые необходимы для работы с листовыми материалами.

Поэтому при производстве жестяных труб для дымохода необходим следующий набор инструментов:

- Ножницы для резки металла. Этот инструмент помогает без особого труда нарезать листовой материал на нужные куски, так как самая большая толщина жести достигает 0,7 мм.

- Молот с мягким бойком. Можно также воспользоваться деревянным молотком, киянкой, или стальным инструментом с мягкой резиновой накладкой. Однако последний вариант используют очень аккуратно или вообще не берут, так как он может стать причиной деформации тонкого листа жести и испортить всю работу.

- Плоскогубцы. С помощью этого инструмента решают вопрос, как согнуть трубу из жести, потому что это сталь, хотя и тонкая, следовательно, согнуть руками ее невозможно.

- Верстак. Это приспособление необходимо при резке материала и при нанесении разметки.

- Калибрующий элемент. Это может быть трубное изделие диаметром более 10 сантиметров, а также уголок, имеющий грани 7,5 сантиметров. Эти элементы необходимо хорошо закрепить, так как на их поверхности будет выполняться заклепывание стыковочного шва.

Помимо этих инструментов, следует приготовить линейку или рулетку и разметчик, представляющий собой стальной стержень с острой заточкой.

Что такое габион и для чего он нужен

Слово «габион» французского происхождения и дословно переводится как «большая клетка». Так называют металлические сетки, которые выполняются из крученой проволоки. Обычно форма габиона действительно напоминает клетку, хотя можно сделать и более фигурные варианты, которыми можно оригинально украсить дизайн своего участка. В сетки засыпаются различные камни, которые и создают привлекательный, аккуратный вид забору.

В отечественной терминологии в соответствии с ГОСТ Р 51285-99 габионы еще называют габионными сетчатыми изделиями (ГСИ). Требования нормативных документов предполагают использование металлических ячеек, которые представляют собой правильный шестигранник. Однако в ландшафтном дизайне можно использовать совершенно разные варианты, поскольку ГОСТ содержит предписания к использованию изделий в хозяйственной сфере.

Применяются габионы в разных сферах:

в дизайне участка – в качестве огораживания территории и фигур;

защите прибрежной полосы от размыва водой в период половодья;

укрепление опор мостов и прочих инженерных конструкций для защиты их от размывания талыми, осадочными или грунтовыми водами;

в военных целях габионы начали применяться еще в 18 веке – с их помощью защищали орудийные батареи от пуль, шрапнели; в этом качества ГСИ применяются до сих пор в локальных войнах.

Таким образом, если изначально габионы использовались в чисто практичных, защитных целях, то теперь они становятся одним из современных средств дизайна.

Какие преимущества дают габионы

Причина популярности габионов заключается в тех преимуществах, которые они дают в сравнении с другими каменными изделиями:

- Габионы стоят намного дешевле, чем монолитные каменные плиты и доставить их до нужного места гораздо проще.

- С габионами проще работать, чем с плитой.

- Габионы позволяют проявить намного больше творческой фантазии, поскольку каменная плита имеет заранее заготовленную форму, а сетку можно соорудить любого размера и вида, приспособив конкретно под свой участок.

- Благодаря тому, что металлические сетки гнутся очень хорошо, то габион естественным образом примет форму поверхности, на которую он поставлен. В результате даже в период половодья, дождливый сезон конструкция будет стоять довольно устойчиво без дополнительных опор.

- Сам по себе габион очень долговечен: от влаги и перепады температур камни и металл практически не портятся. К тому же специальную дренажную систему для отвода воды делать нет необходимости – в итоге во время монтажа экономится время и деньги.

- По уходу подобные конструкции также нетребовательны – достаточно просто следить за внешней чистотой.

- Габионы, использующиеся в качестве ограждения, хорошо поглощают шум и удерживают пыль с дороги, которая оседает на неровной, рельефной поверхности камней.

- Габионы могут хорошо укрепить грунт на участке, если выложить конструкции по его периметру – камни более надежно, чем текстильное волокно, песок и прочий дренаж защищают от размыва.

- Наконец, ограждение, опора или фигура из габиона – это действительно безопасное изделие с точки зрения экологичности: камень и металл не создают никакой угрозы здоровью и не загрязняют участок.

Таким образом, габионы – это металлические сетки, которые наполняются камнями (бывает, что и другими подручными материалами). Собрать габионы можно своими руками – пошаговые инструкции достаточно просты.

Единственным минусом этих изделий является их достаточно большой вес. Если небольшие габионы можно убрать и вручную, то для более капитальных вариантов нужно тщательно продумывать место размещения – перемещать их без повреждения сетки практически невозможно.

ООО “Производство оцинкованных изделий” – ООО “Производство оцинкованных изделий”

Ведро строительное пластиковое с металлической ручкой 6, 8, 12, 14, 16, 20 литров. Строительные ведра обладают широким температурным диапазоном использования, хорошо выдерживает нагрузки.

ООО “Производство оцинкованных изделий” – завод производитель металических и пластмасоовых ведер, различной хозяйственной посуды из оцинкованной стали и пластика.

ООО “Производство оцинкованных изделий” – предлагает свои услуги по изготовлению оцинкованной посуды и пласткика. (оцинкованные ведра, ванны, баки, тазы, подойники, корыта, крышки для консервирования СКО -82, Крышка винтовая twist off, ведра строительные пластиковые, тазы строительные пластиковые, носилки пластиковые, ванночки для краски, лопаты совковые и штыковые).

Мы производим и продаем:

-Оцинкованные ведра емкостью 5, 7, 10, 12, 15 литров изготовлены из оцинкованной стали 0,4-0,5мм., толщина покрытия цинком 15 мкр.

– Баки оцинкованные объемом 15л. и 32 литра.

– Ванны оцинкованные круглые 70л., 120 литров.

– Ванны оцинкованные овальные 75л. 120л. и 100 литров.

– Корыто оцинкованное – 50 литров.

– Тазы оцинкованные 27л. 13л. 9л. 21 литр

– Подойники 10л, 12 литров

– Крышка для консервирования

– Крышка СКО – 82

– Крышка винтовая твист-офф (twist off)

– Крышка пластиковая

– Викельное кольцо

– Ведро стротиельное плстиковое (КРУГЛОЕ) объемом – 6 л., 8 л., 10 л., 12 л., 14 л., 16 л., 20 литров.

– Ведро стротиельное плстиковое (КВАДРАТНОЕ) объемом – 12 л., 14 л., 16 л., 20 литров.

– Таз строительный пластиковый (КРУГЛЫЙ) объемом – 40 л., 65 л., 90 литров.

– Таз строительный пластиковый (ПРЯМОУГОЛЬНЫЙ) объемом – 45 л., 60 л., 80 литров.

– Носилки строительные 606х820

– Ванночка для краски большая Дл.350 мм, Шир. 330 мм, Выс.70 мм.

– Ванночка средняя- Дл. 330 мм, Шир. 250 мм, Выс. 70 мм.

– Ванночка маленькая- Дл. 285 мм, Шир. 155 мм, Выс. 50 мм

– Ведро для краски

– Ведро малярное 8 и 14 литров

– ЛКО Лопаты металические копальные (ШТЫКОВЫЕ)

– ЛСП Лопата совковая песочная

– ЛПР лопата породная

– ЛГР лопата горно-рудная

– ЛСУ лопата снегоуборочная

– ЛО лом обыкновенный ЛО-25мм

– ЛШП Лопата штыковая подборочная.

Оцинкованная посуда, лопаты оптом, всегда в наличии и в большом ассортименте.

———

Предлагаем свои услуги по изготовлению оцинкованной посуды. (оцинкованные ведра, ванны, баки, тазы, подойники, корыта, крышки для консервирования СКО -82, Крышка винтовая twist off).