Заводы по переработке

Технический прогресс позволил создать систему предприятий, непривязанных к месту добычи ископаемых. Заводы начали строиться возле нефтепроводов или в районах использования и потребления.

Существует ряд цехов, классификация которых зависит от типа продукции, и указана в таблице:

| Завод (НПЗ) | Продукты нефтепереработки |

| Топливный |

|

| Топливно-масляный | |

| Топливно-нефтехимический |

|

| Комплексный | до 40 видов |

Наиболее распространенным является 1 категория предприятий из-за промышленного спроса и уровня необходимости в жизни населения.

Процесс переработки

Первый этап начинается на месторождении. Только что извлеченная из земли нефть содержит посторонние примеси, которые могут испортить дорогое перерабатывающее оборудование. Чтобы этого не произошло, требуется предварительная обработка и очистка.

Подготовка нефти

Необходимо удалить песок, глину и другие горные породы. В месторождении нефть находится между слоями других пород, они проникают друг в друга. Добывающее оборудование захватывает сырье вместе с твердыми частицами.

Что будет, если твердые примеси не убрать:

- засорение труб, клапанов, быстрый износ трубопроводов;

- плавление и образование налета на всех нагревающих элементах оборудования;

- механическое воздействие на движущиеся части, клапаны, фильтры.

Чтобы очистить нефть от примесей, ее помещают в герметичные резервуары. Процесс отстаивания похож на тот, который помогает избавиться от осадка в питьевой воде: под действием силы тяжести твердые частицы опускаются на дно. Чтобы ускорить процесс, нефть нагревают и охлаждают.

Для устранения растворенных в нефти соединений используются электрообессоливающие установки, так как они позволяют вывести соли в твердое состояние, чтобы они выпали в осадок. После того как нефть отстоялась, ее отправляют на следующие этапы, а осадок периодически счищают со стенок резервуара.

Разделения нефти и воды

Вода попадает в нефть двумя путями – естественным и искусственным. Первый – это соседство нефтяных и водоносных пластов. Слой воды лежит выше нефти, поэтому всегда повреждается при добыче, происходит смешивание пластов. Искусственный – вода используется для более эффективной и экономной добычи нефти.

Но разбавление водой резко снижает качество природного сырья, затрудняет его переработку. Вода способна превращаться в пар и замерзать, что значительно снижает возможности транспортировки. Каким бы путем ни смешались две жидкости, их нужно разделить.

Нефть без твердых примесей называют эмульсией. Она может быть гидрофильной (преобладает вода) или гидрофобной (преобладает полезное ископаемое).

Способы разделения эмульсии:

- Отстаивание. Используются герметичные емкости под давлением и с высокой температурой. Вода опускается вниз, нефть поднимается на поверхность.

- Центрифугирование – разделяет тяжелую фракцию (воду) и легкую – нефть.

- Электрохимический метод – сочетание тока и поверхностно-активных веществ.

После этих процедур нефть готова к транспортировке на перерабатывающий завод.

Нефть – черное золото

Нефть, как и многие другие вещества, стала известна человеку много столетий назад. Но именно нефть прозвали «черным золотом» за её неоценимые свойства и способность к переработке. В следствии нефтепереработки получают множество полезных продуктов и материалов, которые нашли свое применение в различных областях. Что же собой представляет это вещество?

Нефть – это горючая жидкость маслянистой структуры. В природе можно встретить нефть различных цветов. Да, в большинстве случаев это темно-коричневая или черная жидкость, но встречается и желтая, зеленая или вообще белая (так называемая «белая нефть»). Состоит данное вещество из жидких углеводородов, азотных элементов, органических кислот и множества других химических соединений.

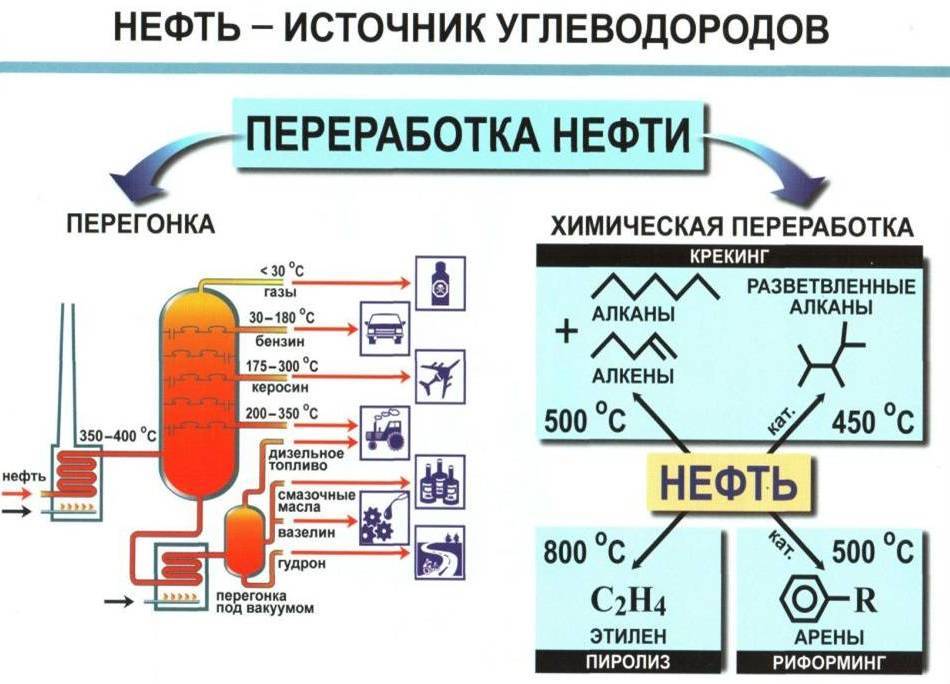

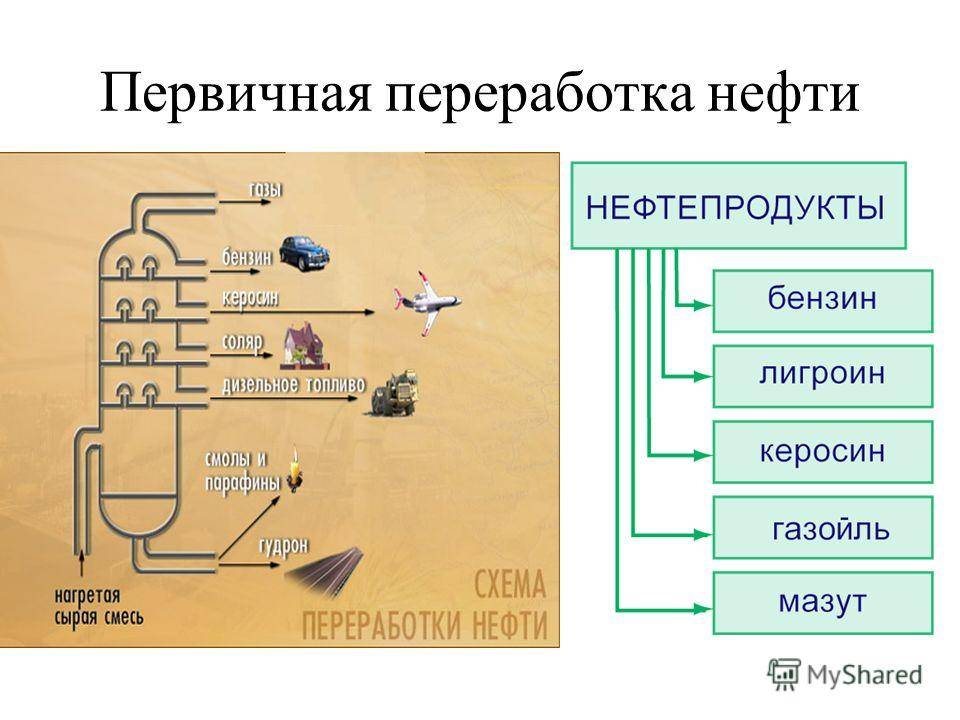

Первичная переработка

На этом этапе очисткт нефти получают нефтепродукты:

- бензин;

- дизельное топливо;

- керосин;

- углеводородный газ (бутан, пропан);

- смазочные масла.

Расщепление нефти на нафтеновые, парафиновые и ароматические вещества, а также окончательное удаление посторонних примесей выполняется путем термической обработки на специальном оборудовании. Из-за разности температур кипения происходит деление нефти на фракции

Методом дистилляции нефти нельзя получить готовую продукцию. Первичная переработка дает возможность выяснить физико-химические параметры конкретной партии полезного ископаемого и определить последующий алгоритм работы.

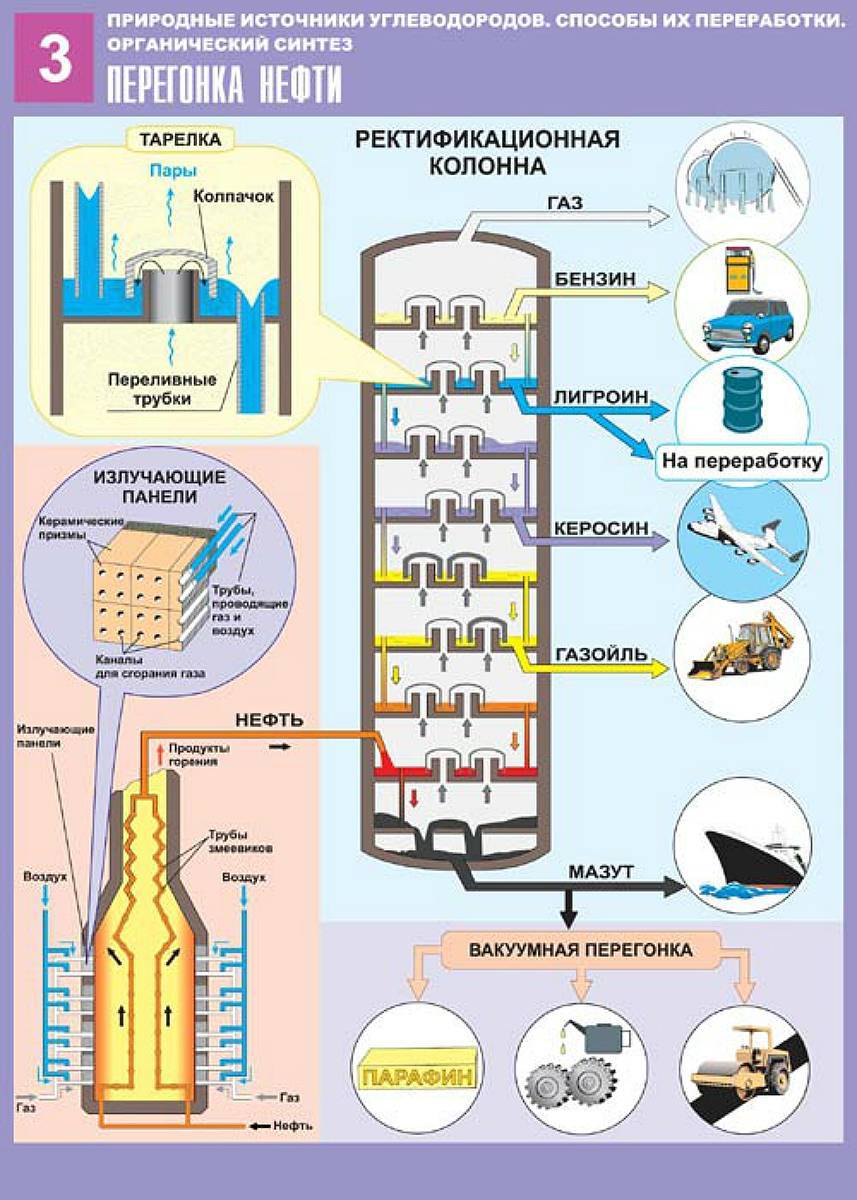

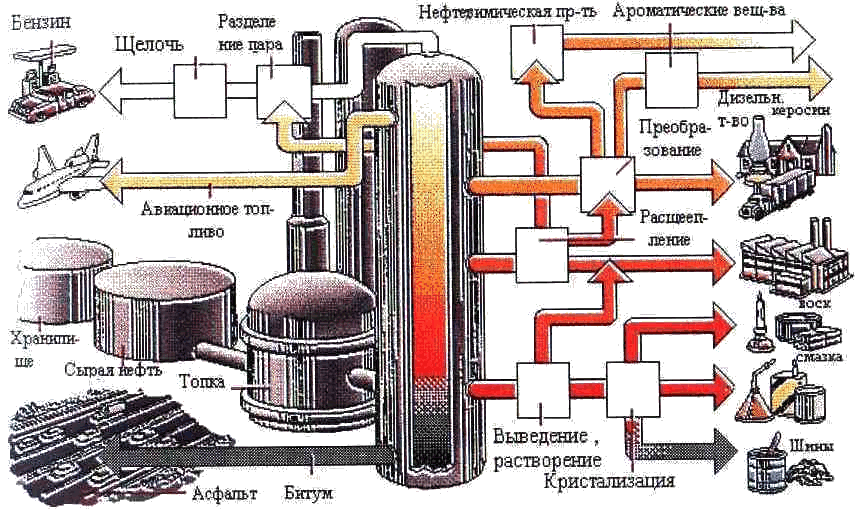

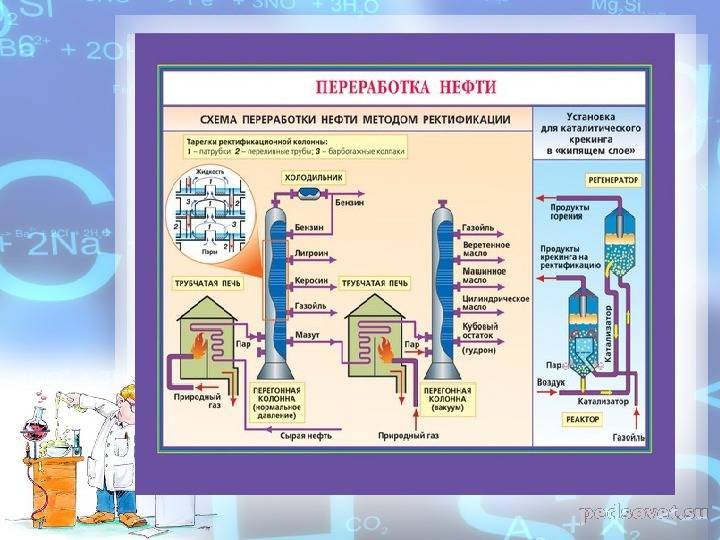

На первой стадии переработки нефть, нагреваясь в печи, поступает в ректификационный колонный аппарат, сделанный в виде цилиндра с промежуточными уровнями внутри. Каждая ступень снабжена специальными тарелками и дополнительными приспособлениями для подвода сырья, охладителя и отбора компонентов. Первыми преобразуются в конденсат пары солярки, затем керосина и наконец, самые легкие бензиновые фракции улавливаются в верхней части колонны.

В вакуумных установках из мазута получают гудрон, масляные и газойлевые вещества. Для начала процесса необходима температура свыше 380 ºС, вакуумная переработка дает возможность понизить температурный порог.

После окончания первичной переработки продукция отстаивается в теплообменниках, полученную тепловую энергию применяют для подогрева новой партии сырья.

Статистика по регионам

В европейской части страны основные производства располагаются в Ленинградской, Нижегородской, Ярославской и Рязанской областях, Краснодарском крае, на Дальнем Востоке и юге Сибири, в таких городах, как Комсомольск-на-Амуре, Хабаровск, Ачинск, Ангарск, Омск. Современные НПЗ сооружены в Пермском крае, Самарской области и Башкирии. Эти регионы всегда считались крупнейшими центрами по добыче нефти. С перемещением производств в Западную Сибирь промышленные мощности в Поволжье и на Урале стали избыточными. На 2004 год лидером среди субъектов РФ по первичной обработке нефти стала Башкирия. В этом регионе показатели находились на уровне 44 млн тонн. В 2002 году на заводы Башкортостана приходилось порядка 15% общего объема переработки нефти по РФ. Это около 25,2 млн т. На следующем месте оказалась Самарская область. Она давала стране порядка 17,5 млн тонн. Далее по объему были Ленинградская (14,8 млн) и Омская (13,3 млн) области. Общая доля этих четырех субъектов составила 29% от общероссийской нефтепереработки.

Понятие и суть процесса

Нефтепереработка — это сложнейший комплексный процесс, для организации которого требуется специальное оборудование, привлекаются грамотные специалисты. Добытое природное сырье служит источником для получения огромного количества вторичных продуктов:

- различных видов топлива;

- растворителей;

- горюче-смазочных составов;

- нефтяных масел;

- битума;

- керосина.

Нефтепереработке предшествует предварительная подготовка природного материала. Это связано с присутствием в его составе различных примесей в избытке в виде песка, воды, солей, частиц грунта и газообразных веществ. Для дальнейшего сохранения месторождения при добыче из него больших объемов сырья используется вода. Вместе с определенными преимуществами это ухудшает качественный состав нефти.

Примеси удаляются на этапе подготовки, так как их наличие вызывает появление налета и загрязнений на теплообменном оборудовании и в других емкостях. Добытый ресурс проходит комплексное очищение — механическое и тонкое. На этом этапе природное сырье разделяется на природный газ и нефть на специальных сепараторных установках.

Дальнейшая очистка происходит путем отстаивания в герметических закупоренных резервуарах. Состав подвергается воздействию высоких температур или холода для активации процесса. Последующая обработка осуществляется в электрообессоливающих установках.

Полученное очищенное «каменное масло» используется в различных отраслях промышленности и в повседневной жизни. Это основной ресурс для работы авиационных судов и автомобильного транспорта. Испокон веков сырье применяли в военно-морском флоте, а также в медицине и химии. Способы переработки нефти предполагают наличие не только высокотехнологичного оборудования, но и финансовых затрат. Эта отрасль промышленности считается одной из самых прибыльных.

Этап первый – подготовка к первичной перегонке

Продукция нефтяных скважин, добываемая при бурении, содержит массу примесей, к которым относятся вода, соли, глина, частицы грунта песок и ПНГ (попутный нефтяной газ). Чем дольше эксплуатируется месторождение, тем больше обводняется нефтяной пласт, что увеличивает содержание в добываемом сырье воды и прочих примесей. Все это затрудняет транспортировку этих жидкостей по нефтепроводам и приводит к образованию в теплообменниках и прочих емкостях нефтяных отложений, что, в свою очередь, затрудняет нефтепереработку.

Промышленная нефть отличается от промысловой. Промысловая продукция содержит много нежелательных примесей, и чтобы избежать вышеуказанных сложностей, сырье подвергают процессу комплексной переработки нефти и газа (очистке), на первом этапе – механической, а после этого – тонкой. Кроме того, на этапе подготовки промысловая продукция разделяется в сепараторах на нефть и газ.

Большое количество воды и механических примесей удаляется путем отстаивания на холоде в герметичных резервуарах. Чтобы повысить эффективность дальнейшей переработки, сырую нефть после этого с помощью дополнительной обработки обезвоживают и обессоливают на специальных электрообессоливающих установок.

Читать также:

Как осуществляется производство нефтепродуктов?

Во многих случаях из нефти и воды образуются трудно растворимые эмульсии, которые бывают двух видов:

- гидрофильная (нефть в воде);

- гидрофобная (вода в нефти).

Чтобы разрушить такие эмульсии, применяют следующие методы:

| № | Полезная информация |

| 1 | механический |

| 2 | электрический |

| 3 | химически |

К механическим способам относятся отстаивание и центрифугирование.

Поскольку нефть и вода обладают разными показателями плотности, отстаивание под давлением от 8-ми до 15-ти атмосфер с нагревом до 120-ти – 160-ти градусов легко разделяет нефть и воду в течение 2-3 часов. Испарение воды при этом не допускается.

Эмульсии также разделяют с помощью центробежных сил в специальных центрифугах, которые вращаются со скоростью 3500-50000 об/мин.

Электрический метод предусматривает использование электродегидратора, в котором электрическое воздействие объединяет водяные частицы, вследствие чего они быстрее отделяются от нефти.

Суть химического способа заключается в разрушении эмульсии посредством применения поверхностно-активных веществ, называемых деэмульгаторами. Деэмульгаторы растворяют адсорбционную пленку путем образования эмульсии противоположного типа. Такие методики, как правило, применяются в комплексе с электрическими способами.

Очень важным аспектом этих процессов является качественная утилизация образующихся отходов, которые способны нанести колоссальный вред экологическому состоянию окружающей среды, а, следовательно, и человеку.

Вторичная переработка

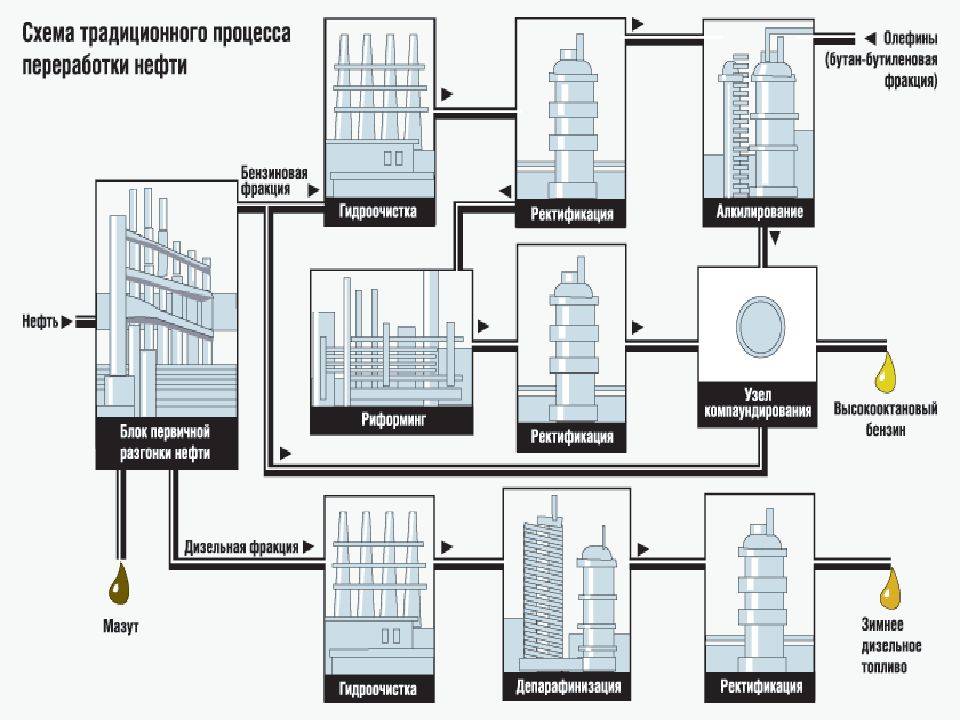

После определения свойств нефти, в зависимости от потребности в определенном конечном продукте, выбирается тип вторичной перегонки. В основном она заключается в термически-каталитическом воздействии на исходное сырье. Глубокая переработка нефти может происходить при помощи нескольких методов.

Топливный. Применение данного способа вторичной перегонки позволяет получить ряд высококачественных продуктов – автомобильных бензинов, дизельных, реактивных, котельных топлив. Для осуществления переработки не нужно привлекать много оборудования. В результате применения данного метода из тяжелых фракций сырья и осадка получают готовый продукт. К топливному методу перегонки относят:

- крекинг;

- риформинг;

- гидроочистку;

- гидрокрекинг.

Топливно-масляный. В результате применения данного метода перегонки получают не только различные топлива, но и асфальт, смазочные масла. Это осуществляется при помощи метода экстракции, деасфальтизации.

Нефтехимический. В результате применения данного метода с привлечением высокотехнологичного оборудования получают большое количество продукции. Это не только топливо, масла, а и пластмассы, каучук, удобрения, ацетон, спирт и многое другое.

Как из нефти и газа получаются окружающие нас предметы — доступно и понятно

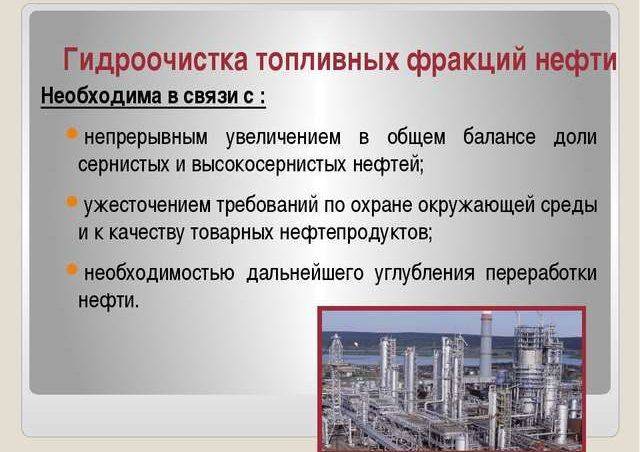

Гидроочистка

Данный метод считается более всего распространенным. С его помощью осуществляется переработка сернистой или высокосернистой нефти. Гидроочистка позволяет существенно повысить качество получаемых видов топлива. Из них удаляют различные добавки – сернистые, азотистые, кислородные соединения. Обработка материала происходит на специальных катализаторах в водородной среде. При этом температура в оборудовании достигает показателей 300-400 градусов, а давление – 2-4 Мпа.

В результате перегонки, содержащиеся в сырье, органические соединения разлагаются при взаимодействии с водородом, циркулирующем внутри аппарата. В итоге образуется аммиак, сероводород, которые удаляются из катализатора. Гидроочистка позволяет переработать 95-99% сырья.

Каталитический крекинг

Перегонка осуществляется при помощи цеолитсодержащих катализаторов при температуре 550 градусов. Крекинг считается очень эффективным методом переработки подготовленного сырья. С его помощью из мазутных фракций можно получить высокооктановый автомобильный бензин. Выход чистого продукта в данном случае составляет 40-60%. Также получают жидкий газ (10-15% от исходного объема).

Каталитический риформинг

Риформинг осуществляется при помощи алюмоплатинового катализатора при температуре 500 градусов и давлении 1-4 Мпа. При этом внутри оборудования присутствует водородная среда. Данный метод применяется для превращения нафтеновых и парафиновых углеводородов в ароматические. Это позволяет существенно повысить октановое число производимой продукции. При использовании каталитического риформинга выход чистого материала составляет 73-90% от залученного сырья.

Гидрокрекинг

Если гидрокрекинг сочетать с другими методами переработки природного сырья, выход чистых продуктов в виде бензина и реактивного топлива составляет 75-80%. При применении качественных катализаторов их регенерация может не проводиться 2-3 года.

Экстракция и деасфальтизация

Экстракция подразумевает разделение подготовленного сырья на нужные фракции при помощи растворителей. В дальнейшем производится депарафинизация. Она позволяет существенно снизить температуру застывания масла. Также для получения продукции высокого качества ее подвергают гидроочистке. В результате проведения экстракции можно получить дистдизельное топливо. Также с помощью данной методики производят извлечение ароматических углеводородов из подготовленного сырья.

Деасфальтизация необходима для того, чтобы из конечных продуктов дестиляции нефтяного сырья получить смолисто-асфальтеновые соединения. Образовавшиеся вещества активно применяются для производства битума, в качестве катализаторов для осуществления других методов переработки.

Первичная переработка

Добыча и переработка нефти происходит в несколько этапов. Особенностью производства различных продуктов из природного сырья считается то, что даже после качественной очистки полученный продукт не подлежит применению по прямому назначению.

Исходный материал характеризуется содержанием различных углеводородов, которые существенно отличаются молекулярным весом и температурой кипения. В его составе присутствуют вещества нафтеновой, ароматической, парафиновой природы. Также в исходном сырье содержатся сернистые, азотистые и кислородные соединения органического типа, которые также должны быть удалены.

Все существующие способы переработки нефти направлены на ее разделение на группы. В процессе производства получают широкий спектр продукции с разными характеристиками.

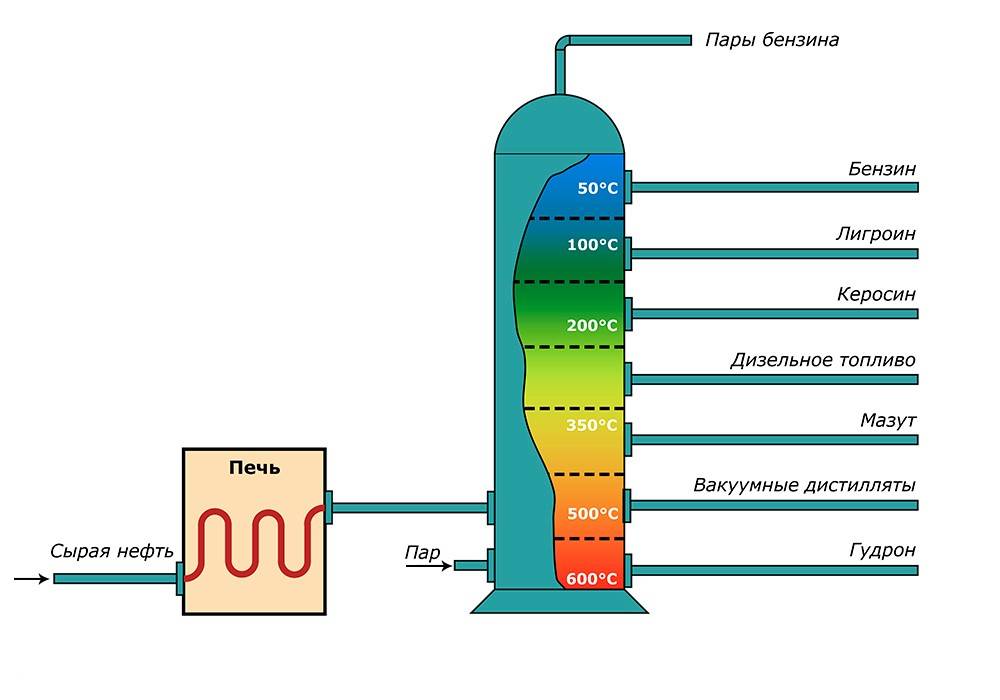

Первичная переработка природного сырья осуществляется на основании разных температур кипения ее составляющих частей. Для осуществления данного процесса привлекаются специализированные установки, которые позволяют получить различные нефтепродукты – от мазута до гудрона.

Если перерабатывать природное сырье таким способом, не удастся получить материал, готовый к дальнейшему использованию. Первичная перегонка направлена лишь на определение физико-химических свойств нефти. После ее проведения можно определить необходимость осуществления дальнейшей переработки. Также устанавливают тип оборудования, которое необходимо привлечь для выполнения нужных процессов.

Первичная переработка нефти

Способы перегонки нефти

Выделяют следующие методы переработки нефти (перегонки):

- однократное испарение;

- многократное испарение;

- перегонка с постепенным испарением.

Метод однократного испарения подразумевает переработку нефти при воздействии высокой температуры с заданным значением. В результате образуются пары, которые поступают в специальный аппарат. Его называют испарителем. В данном устройстве цилиндрической формы пары отделяются от жидкостной фракции.

При многократном испарении сырье подвергают обработке, при которой несколько раз осуществляют повышение температуры по заданному алгоритму. Последний способ перегонки является более сложным. Переработка нефти с постепенным испарением подразумевает плавное изменение основных рабочих параметров.

Оборудование для перегонки

Промышленная переработка нефти осуществляется при помощи нескольких аппаратов.

Трубчатые печи. В свою очередь их также разделяют на несколько видов. Это атмосферные, вакуумные, атмосферно-вакуумные печи. При помощи оборудования первого типа осуществляется неглубокая переработка нефтепродуктов, что позволяет получить мазут, бензиновые, керосиновые и дизельные фракции. В вакуумных печах в результате более эффективной работы сырье разделяют на:

- гудрон;

- масляные частицы;

- газойлевые частицы.

Полученные продукты полностью подходят для производства кокса, битума, смазочных материалов.

Ректификационные колонны. Процесс переработки нефтяного сырья при помощи данного оборудования подразумевает ее нагревание в змеевике до температуры 320 градусов. После этого смесь поступает в промежуточные уровни ректификационной колонны. В среднем она имеет 30-60 желобов, каждый из которых размещен с определенным интервалом и оснащен ванной с жидкостью. Благодаря этому пары стекают вниз в виде капель, поскольку образуется конденсат.

Существует также переработка с помощью теплообменных аппаратов.

Это интересно: Как происходит первичная переработка нефти?

Оборудование для перегонки нефти

На этапе утилизации сырья и производства готовой продукции из нефтепродуктов используют разные агрегаты, линии, станки. Они предназначаются для выполнения различных задач, а потому не являются взаимозаменяемыми. При наладке линии по переработке сырья учитывают это, сразу решают, какие работы будут выполняться на участке. Основные устройства:

- фильтровальные установки;

- паротурбины;

- компрессоры;

- генераторы;

- факельная система;

- нагревательная система;

- теплообменники;

- накопители;

- колонны ректификации;

- электрообессоливающая установка;

- вакуумный блок;

- защелачивающий блок и др.

Ректификационная колонна

Ректификационная колонна — вертикальный цилиндр, внутри которого расположены специальные перегородки (тарелки или насадки). Пары нагретой нефти подаются в колонну и поднимаются вверх. Чем более легкие фракции испаряются, тем выше они поднимутся в колонне. Каждую тарелку, расположенную на определенной высоте, можно рассматривать как своего рода фильтр — в прошедших ее парах остается все меньшее количество тяжелых углеводородов. Часть паров, конденсировавшихся на определенной тарелке или не достигнув ее, стекает вниз. Эта жидкость, носящая название флегмы, встречается с поднимающимся паром, происходит теплообмен, в результате которого низкокипящие составляющие флегмы снова превращаются в пар и поднимаются вверх, а высококипящие составляющие пара конденсируются и стекают вниз с оставшейся флегмой. Таким образом удается достичь более точного разделения фракций. Чем выше ректификационная колонна и чем больше в ней тарелок, тем более узкие фракции можно получить. На современных НПЗ высота колонн превышает 50 м.

Простейшую атмосферную перегонку нефти можно провести путем обычного нагревания жидкости и дальнейшей конденсации паров. Весь отбор здесь заключается в том, что собирается конденсат паров, образовавшихся в разных интервалах температуры кипения: сначала выкипают и затем конденсируются легкие низкокипящие фракции, а затем средние и тяжелые высококипящие фракции углеводородов. Конечно, при таком способе говорить о разделении на узкие фракции не приходится, так как часть высококипящих фракций переходит в дистиллят, а часть низкокипящих не успевает испариться в своем температурном диапазоне. Чтобы получить более узкие фракции, применяют перегонку с ректификацией, для чего строят ректификационные колонны

50 метров и больше может достигать высота ректификационных колонн на современных нпз

Отдельные фракции могут подвергаться и повторной атмосферной перегонке для разделения на более однородные компоненты. Так, из бензинов широкого фракционного состава получают бензольную, толуольную и ксилольную фракции — сырье для получения индивидуальных ароматических углеводородов (бензола, толуола, ксилола). Повторной перегонке и дополнительному разделению могут подвергать и дизельную фракцию.

Перегонка нефти на современных атмосферных установках может осуществляться как однократное испарение в одной ректификационной колонне, двукратное испарение в двух последовательно расположенных колоннах или перегонка с предварительным испарением легких фракций в колонне предварительного испарения.

Перегонка нефти на современных атмосферных установках и на атмосферных секциях комбинированных установок может осуществляться разными способами: как однократное испарение в одной ректификационной колонне, двукратное испарение в двух последовательно расположенных колоннах или перегонка с предварительным испарением легких фракций в колонне предварительного испарения. Также ректификационные колонны могут быть вакуумными, где конденсация паров происходит при минимальном давлении.

Фракции, кипящие при температуре свыше 360°C, при атмосферной перегонке (перегонке при атмосферном давлении) не отделяются, так как при более высокой температуре начинается их термическое разложение (крекинг): крупные молекулы распадаются на более мелкие и состав сырья меняется. Чтобы этого избежать, остаток атмосферной дистилляции (мазут) подвергают перегонке в вакуумной колонне. Так как в вакууме любая жидкость кипит при более низкой температуре, это позволяет разделить и более тяжелые составляющие. На этом этапе выделяются фракции смазочных масел, сырье для термического или каталитического крекинга, гудрон.

В ходе первичной переработки получают разные виды сырья, которые затем будут подвергаться химическим преобразованиям в рамках вторичных процессов. У них уже привычные названия — бензин, керосин, дизель, — но они еще не соответствуют требованиям к товарным нефтепродуктам. Их дальнейшая трансформация необходима, чтобы улучшить потребительские качества, очистить, создать продукты с заданными характеристиками и повысить глубину переработки нефти.

Источник

Процесс

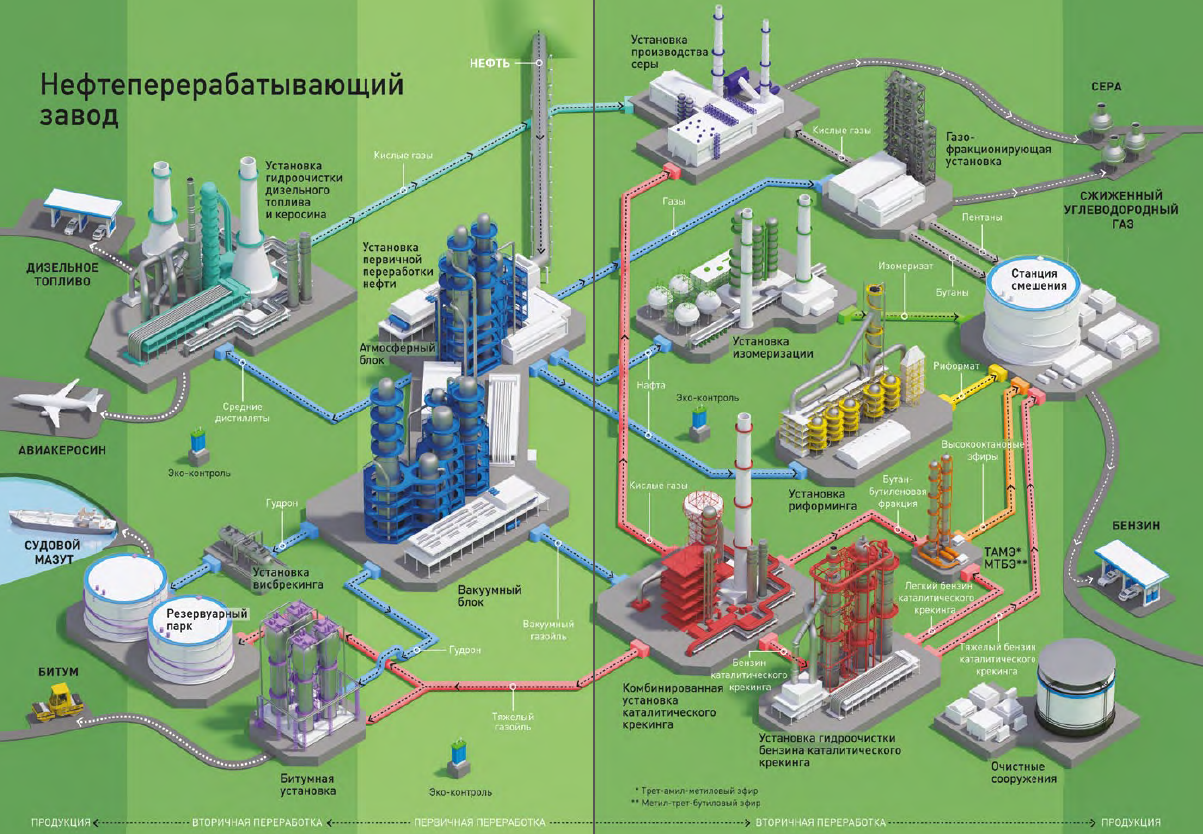

Современный процесс охватывает 4 этапа обработки нефти, реализация которых характеризуется применением специального оборудования:

- Предварительная подготовка – переработка добытого сырья от воды и солей.

- Первичная – комплекс процедур (нагревание, испарение, конденсация, атмосферная и вакуумная перегонка нефти).

- Вторичная – химические реакции с углеводородом:

- углубляющие (коксование, висбрекинг);

- облагораживающие (очистка, изомеризация);

- другие.

- Крекинг – производство товара с делением по уровням качества (целевое предназначение) с использованием дополнительных продуктов:

- термический;

- каталический;

- гидро.

Вторичная переработка

На втором этапе происходит переработка нефтяных полуфабрикатов в готовую продукцию. В зависимости от качества органического сырья и потребности в конечных нефтепродуктах, определяются технологические решения.

Различают способы переработки:

- топливный (это каталитический крекинг, каталитический реформинг, гидрокрекинг, гидроочистка);

- топливно-масляный (экстракция и деасфальтизация). На выходе получают: асфальт и смазки;

- нефтехимический. Как результат поучают: азотные удобрения, синтетический каучук, пластмассы, синтетические волокна, моющие средства, жирные кислоты, фенол, ацетон.

Переработка в топливо самый простой вариант. Высококачественный бензин, реактивное и солярку вырабатывают, совмещая термический крекинг с применением специальных катализаторов, дополнительно используется риформинг, гидроочистка, изомерация и алкирование.

Крекингом в нефтепереработке называется процесс расщепления углеводов под воздействием высокой температуры (500-550ºС) и давления (до 5 МПа).

Глубокая переработка нефти происходит путем каталического крекинга, при этом процессе нагретые до парообразного состояния нефтепродукты проходят сквозь слой катализатора. Каталический крекинг выполняется в специальных реакторах. Самыми высокотехнологичными на сегодня являются лифт-установки (Г-43-107).

Риформингом называется ароматизация продуктов переработки нефти каталитическими веществами. Готовое вещество(риформат) применяется в изготовлении бензина и ароматизаторов (бензол, деметилбензол, толуол).

Гидроочистка — это переработка нефтепродуктов при помощи водорода, под высоким давлением и температурой. Необходима для понижения концентрации сернистых смесей и смол. Является самым распространенным способом очистки.

Гидрокрекинг применяется к нефтепродуктам среднего уровня выхода при вакуумной перегонке. Происходит путем распада молекулярной структуры углеводорода в большом количестве водородосодержащих газов при нагревании под давлением. Предназначен для получения дизельного топлива и сырья для изготовления катализаторов.

Изомеризация возможна исключительно для легких фракций нефтепродуктов. Происходит с помощью катализаторов, изготовленных на оксидах металлов. При изомеризации полностью меняется углеродная структура вещества, преобразуя соединение в изомер. Цель изомеризации получение высокооктановых сортов бензина из дешевого сырья.

Еще один вариант переработки—алкирование, выполняется для получения автобензина из углеводородных газов бутан-бутиленовой фракции. Углеводороды выделяются во время каталитического крекинга. При контакте с плавиковой и фторидной кислотами, вещества преобразовываются в высокооктановое горючее.

Из гудронов, оставшихся после вакуумной перегонки, делают котельное топливо применяя висбрекинг. Это специфический вариант термического крекинга, применяемый специально для остатков нефтепереработки. Дополнительно из крекинговых отходов можно выделить тяжелые газгойлевые фракции, из которых при помощи гидроочистки изготавливают солярку для тихоходных дизелей.

Вещества, оставшиеся после термического и каталического крекинга, служат материалом для нефтяного кокса, необходимого при производстве электродов. Коксование, как и висбрекинг являются разновидностями термокрекинга.

Нефтеперерабатывающая промышленность пребывает на пике технологического развития. Но увы, запасы нефти скоро закончатся и человечеству уже сегодня необходимо искать другие источники энергии.

Рейтинг: /5 –

голосов