ФЛЮИДИЗАЦИОННЫЕ СКОРОМОРОЗИЛЬНЫЕ ТУННЕЛИ

Данная группа аппаратов ориентирована, в основном, на замораживание мелкоштучного либо измельченного плодоовощного сырья: плодов (слива, персик, абрикос), ягод (клубника, смородина, клюква, черника), овощных рагу и суповых смесей (свекла, морковь, кабачки, сладкий перец, капуста), картофеля фри. Возможно замораживание грибов (целиком или кусочками), а также мелкой рыбы и креветок.

Сырье, прошедшее предварительную подготовку (чистку, мойку, сортировку, бланширование, сушку и предохлаждение), подается на входной участок туннеля. Далее на горизонтально движущемся сетчатом конвейере продукт подается внутрь теплоизолированной камеры и попадает в восходящий поток холодного воздуха. Скорость движения воздуха на начальном участке подобрана таким образом, что продукт переходит во взвешенное состояние (флюидизация). Это способствует интенсивному перемешиванию частиц продукта и препятствует их слипанию. Поверхность частиц очень быстро (30…180 сек) покрывается ледяной корочкой, после чего дальнейшее замораживание (5…22 мин) осуществляется в плотном слое при меньших скоростях движения воздуха. При достижении температуры в центре частицы минус 18° С, продукт поступает в приемный бункер туннеля и направляется на фасование. Все поверхности, контактирующие с продуктом, выполнены из соответствующих материалов. Циркуляция воздуха внутри туннеля обеспечивается высоконапорными вентиляторами. Охлаждение воздуха осуществляется оребренными испарительными батареями, в трубах которых кипит холодильный агент (аммиак или 22 фреон). Конвейеры аппарата имеют раздельную регулировку скорости движения лент для настройки на режим замораживания любого из вышеперечисленных продуктов.

Этот класс аппаратов обеспечивает самую высокую (среди воздушных) скорость замораживания, минимальную усушку и сохраняет высокое качество продуктов. После замораживания продукт сохраняет исходную рассыпчатую структуру и прекрасно фасуется.

Конструкция участков загрузки – выгрузки может быть адаптирована к уже имеющейся у Вас технологической линии по подготовке и фасованию продукта.

Виды скороморозильных аппаратов

Почему реализацию объекта нужно доверить нам?

Реализация проекта «Под ключ» Комплексный подход от проекта до запуска и обслуживания объекта Собственное проектное бюро В штате компании 23 высококвалифицированных проектировщика Допуск к опасным объектам Сотрудники компании имеют доступ к работе с опасными объектами Работа с крупными объектами Участие в реализации крупнейших и стратегических важных проектов России Прямые поставки оборудования Прямые поставки оборудования с завода производителя без наценок Профессиональный монтаж Инженерно-технические работники компании имеют большой опыт реализации самых сложных объектов

Виды скороморозильных аппаратов

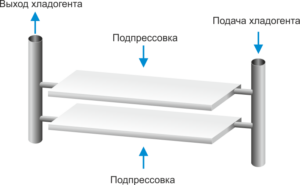

Плиточный морозильный аппарат бывает вертикального и горизонтального исполнения. Подача жидкого хладагента на плиты испарителя производится из емкости (циркуляционного ресивера ) с помощью насоса (инжекторного или центробежного). Равномерная подача хладагента в плиты с помощью насоса исключает образование застойных зон и обеспечивает интенсивный теплоотвод от замороженного продукта.

Рис.1 Схема скороморозильной плиточной станции

Использование насоса для циркуляции хладагента по сравнению с безнасосной схемой позволяют получать одинаковые температуры кипения в плитах независимо от их расположения по высоте и соответственно одинаковые температуры в замороженных блоках, независимо от того, в какой части (внизу или наверху) плиточного испарителя находился замораживаемый блок.

Высокая скорость движения хладагента в плитах, обеспечиваемая насосом. Это позволяет избегать «замасливания» — накопления масла в испарителе и снижения интенсивности теплообмена (уменьшения скорости замораживания). Использование насосно-циркуляционной схемы в скороморозильных аппаратах оправдано для средних и больших производительностей (от 10 тонн/сутки). Скороморозильные плиточные аппараты предпочтительно использовать для продуктов, если не имеет значение сохранение первоначальной формы.

МОРОЗИЛЬНЫЙ АППАРАТ ШКАФНОГО ТИПА

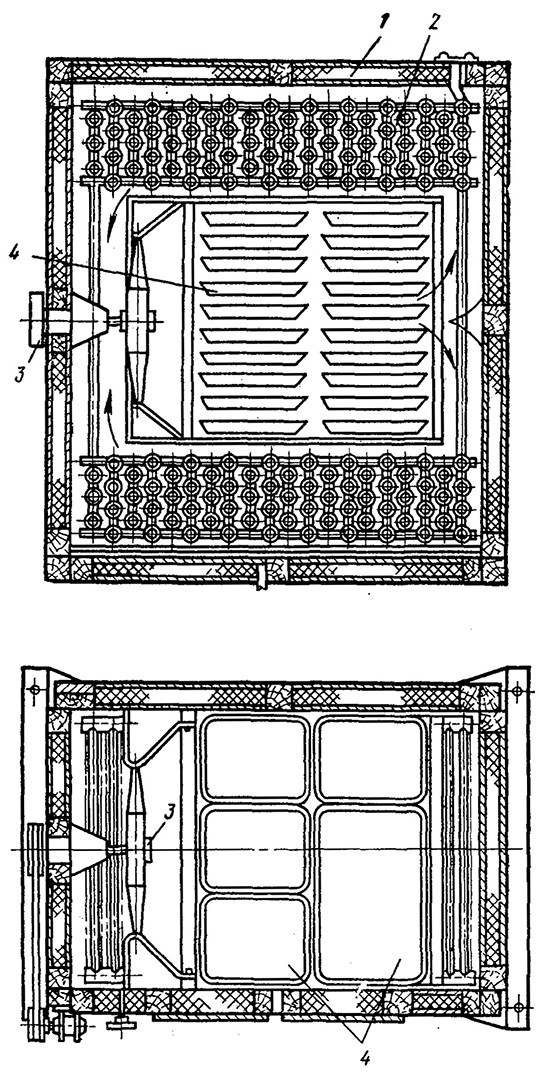

В камере щитовой конструкции, изолированной пенопластом, расположены два воздухоохладителя, состоящие из батарей с оребренными трубами (рис. II–2). Под каждым воздухоохладителем установлен поддон для сбора и отвода талой воды. Между воздухоохладителями смонтирован стеллаж, состоящий из 10 направляющих полок, на которые загружают алюминиевые штампованные противни с рыбой. Размеры одинарных противней 480 х 390 х 50 мм, двойных 1020 х 390 х 50 мм. Двустворчатая дверь на передней стенке шкафа предназначена для загрузки и выгрузки противней с рыбой, а два люка – для доступа к воздухоохладителям.

Техническая характеристика аппарата шкафного типаПроизводительность, т/сут 2,0Площадь поверхности охлаждающих батарей воздухоохладителей, м2 100Производительность вентилятора, м3/с 2,0Мощность электродвигателя вентилятора, кВт 1.7Температура воздуха, °С –25Скорость движения воздуха между противнями, м/с 3,6

Габаритные размеры, мм:Длина 2280Ширина 1450Высота 2392Масса, кг 2500

Рис. II–2. Морозильный аппарат шкафного типа Гипрорыбпрома:1 – морозильный шкаф; 2 – охлаждающие батареи; 3 – вентилятор с электродвигателем; 4–противни с продуктом.

Аппарат применяют на малых рыбоморозильных судах. Использование этих аппаратов ограничено из-за небольшой производительности и отсутствия устройств для механизированной загрузки и выгрузки.

Шкафные морозильные аппараты судового типа изготовляют с противнями размером 800 x 250 x 60 мм, а также без стеллажей » противней для замораживания крупной рыбы в подвешенном состоянии.

Плиточные скороморозильные аппараты

Назначение: замораживание контактным способом блоков из фарша, рыбы и рыбного филе, морепродуктов, мяса, вырезки, птицы, субпродуктов и полуфабрикатов, точнее продуктов, которым можно придать правильную прямоугольную форму.

Производительность: 200…900 кг/ч.

Геометрические размеры замораживаемого блока определяют тип плиточного аппарата (горизонтальный ли вертикальный), продолжительность замораживания и, как следствие, количество циклов работы в сутки.

Преимущества: быстрое и качественное замораживание, отсутствие усушки, экономия производственных площадей, компактные размеры.

Системы холодоснабжения

Компания “Остров” готова предложить полный спектр холодильного оборудования для систем замораживания:

- холодильные агрегаты для скороморозильных аппаратов непрерывного действия;

- холодильные агрегаты для плиточных скороморозильных аппаратов;

- камеры шоковой заморозки и, соответственно, холодильные агрегаты.

В основе успешной реализации проектов лежат грамотный расчет, современные инженерные решения, успешный опыт реализации и эксплуатации оборудования для замораживания, согласованность в действиях с поставщиками технологических аппаратов, развитая сеть технико-коммерческих центров.

Выбор холодильного оборудования

Как правило, задача выбора морозильное или скороморозильного оборудования решается следующим образом.

Технолог предприятия-заказчика определяет производительность по замораживанию продукта и, соответственно, способ замораживания.

При этом логистические особенности предприятия помогают определить, как будет происходить процесс: непрерывно в скороморозильном аппарате или периодически в камере шоковой заморозки. У того и другого способа в каждом конкретном случае есть свои достоинства и недостатки, которые и позволят принять правильное решение.

Обычно скороморозильные аппараты непрерывного действия поставляются отдельно от холодильного оборудования

В этом случае необходимо уделить особое внимание согласованности в действиях поставщиков скороморозильного аппарата и холодильного оборудования. Компания “Остров” имеет налаженные связи с ведущими европейскими производителями технологических аппаратов

При расчетах камер шоковой заморозки периодического действия, необходимо рассчитать геометрические размеры камер, тип и толщину термоизоляции, размещение продукта по объему камеры

Особое внимание следует уделить времени замораживания и температурному режиму

Задача расчетов оборудования для систем замораживания достаточно сложна: работа в столь низком диапазоне давлений кипения вызывает необходимость тщательно выбирать систему подачи хладагента в испаритель, так как компенсация потерь давления хладагента на всасывании и уменьшение массогабаритных характеристик испарителя могут быть сравнимы с разницей в стоимости оборудования.

В любом случае, необходимо учитывать, что на работу в столь низком диапазоне температур кипения оказывает влияние не только давление кипения и вид хладагента, но и давление конденсации, температура масла, перегрев на всасывании, вызывающие повышенную температуру нагнетания, нагрев статора компрессора. А колебания тепловой нагрузки и выход на режим оборудования могут приводить к неустойчивой работе испарителя, что скажется на конечном результате.

Основой успеха служит качественное холодильное морозильное оборудование. Инженеры компании “Остров” готовы предложить системы холодоснабжения , в основе которых лежит оптимальное соотношение “цена-качество”.

Камеры шоковой заморозки периодического действия

Назначение: замораживание полуфабрикатов, готовых вторых блюд на подложке, хлебобулочных изделий, мелкоштучного или измельченного плодоовощного сырья, упакованных или уложенных в специальные емкости продуктов, в том числе субпродуктов, мяса, курицы, рыбы.

Производительность: 50…1000 кг/ч.

Преимущества: замораживание продуктов, форма которых не позволяет использовать аппараты непрерывного действия, универсальность по типам продукта, оптимизация под небольшие производственные цеха, периодичность процесса замораживания. Возможна автоматизация загрузки-выгрузки тележек.

Отдельно выделяют следующие типы камер:

- камеры замораживания мясных полутуш однофазным или двухфазным способами;

- камеры замораживания курицы в картонных коробках 600х400х150 мм;

- камеры закаливания мороженого.

Назначение и принцип работы

Скороморозильное оборудование плиточного типа используется для реализации технологии стремительной (шоковой) заморозки пищевых продуктов (как правило, мяса и рыбы). Обработка сырья осуществляется в специальных блоках, обладающих определенной конфигурацией, размерами и массой. Преимущества блочных отсеков заключается в удобстве их транспортировки, хранения и учета готовой продукции. Оборудование этого типа очень распространено в рыбной промышленности, и может иметь морское и береговое исполнение.

Материалом изготовления блок-форм выступает нержавеющая сталь или алюминий. Блоки устанавливают в пространстве между морозильными плитами, благодаря чему сырье сжимается и подвергается необходимому теплообмену. Как правило, вся процедура замораживания занимает не более 1,5-2 часа.

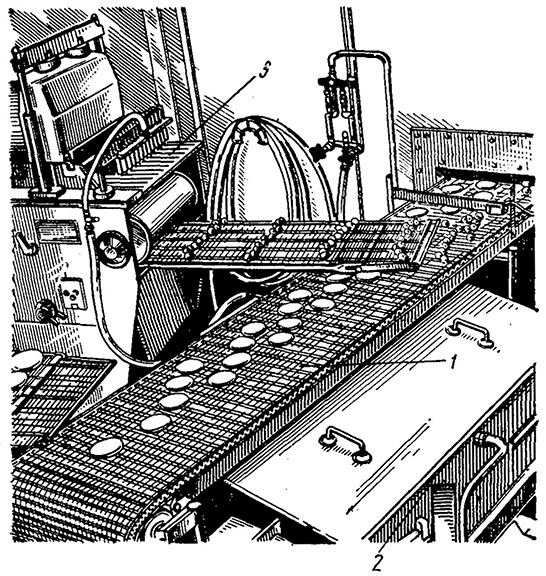

КОНВЕЙЕРНЫЙ МОРОЗИЛЬНЫЙ АППАРАТ ФИРМЫ «ЛЬЮИС» (США) ДЛЯ ЗАМОРАЖИВАНИЯ ШТУЧНЫХ ПРОДУКТОВ

Аппарат (рис. II–24) предназначен для замораживания штучных продуктов, таких, как мороженое в стаканчиках, мясные полуфабрикаты, птица в упаковке, готовые блюда, кондитерские, хлебобулочные изделия.

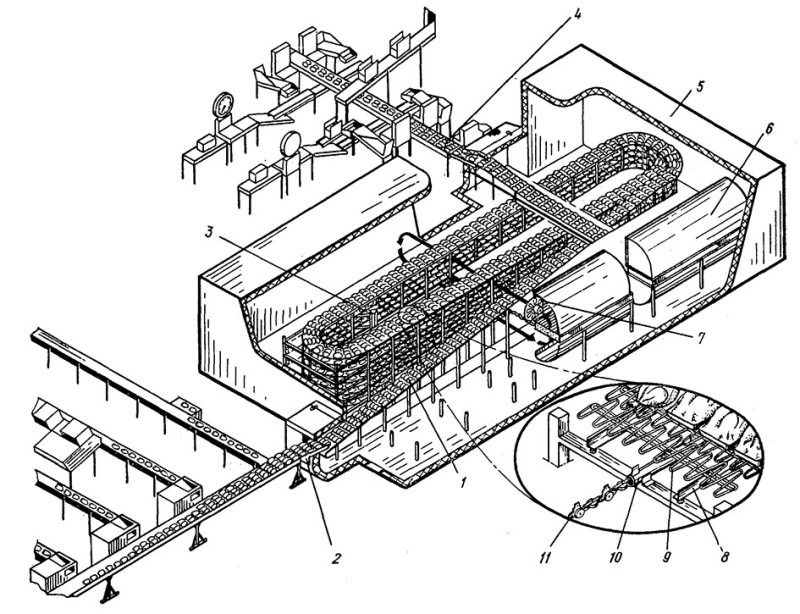

Рис. II–24. Конвейерный морозильный аппарат для замораживания штучных продуктов фирмы «Льюис» (США):1 – морозильный конвейер; 2 – загрузочный транспортер; 3 – привод с предохранительным устройством от перегрузок; 4 – разгрузочный транспортер; 5 – теплоизолированная камера; 6 – воздухоохладитель; 7 – вентилятор; 8 – боковая направляющая шина; 9 – проволочная полка морозильного конвейера; 10 – направляющая труба для цепи; 11 – цепь морозильного конвейера.

Аппарат состоит из теплоизолированной камеры, в которой размещены грузовой конвейер спирального типа, воздухоохладители с вентиляторами для создания циркуляции холодного воздуха внутри аппарата.

Особенностью конвейерного морозильного аппарата является то, что конвейер выполнен из одной ветви цепи, направляющей для которой служит труба с прорезью по образующей в верхней часта. Проволочные полки для размещения продукта закреплены на цепи двумя винтами. Продольные шины по обе стороны от цепи поддерживают края полок. Цепь имеет ролики в вертикальной и горизонтальной плоскостях, в результате чего цепь движется в направляющей трубе с малым сопротивлением. Конструкция конвейера позволяет осуществлять много поворотов, не применяя сложных направляющих и приводных устройств, в виде большого количества звездочек. Изменяя общую длину цепи и направляющих за счет длины прямолинейных участков, можно компоновать аппараты различной производительности.

Цепь конвейера, направляющая для цепи, полки выполнены из нержавеющей стали, боковые направляющие для полок – из пластмассы.

Мойка, очистка и смазка цепи производится автоматически в процессе работы аппарата.

Продукты с технологических конвейеров поступают на загрузочный роликовый конвейер, с которого передаются на морозильный конвейер. Морозильный конвейер совершает внутри теплоизолированной камеры путь по спирали сверху вниз и в нижней части выводится из нее в сторону. Здесь конвейер делает поворот на 180°, и продукты перемещаются на разгрузочный конвейер, с которого направляются к местам упаковки, взвешивания и маркировки. Привод конвейера аппарата снабжен устройством, автоматически останавливающим конвейер при возникновении нагрузок, превышающих допустимые. При этом сигнализирующее устройство указывает место, в котором произошло заедание.

В местах ввода и вывода продукта из теплоизолированной камеры установлены специальные уплотнители, предупреждающие попадание теплого воздуха в аппарат и выход из него холодного воздуха.

Преимущества плиточных скороморозильных аппаратов AIRCOOL

- Возможность заморозки различных типов продуктов.

- Формирование блоков замороженной продукции единого типоразмера.

- Возможность производства скороморозильного аппарата как в конфигурации моноблока с интегрированным холодильным агрегатом, так и в виде комплекса аппаратов с центральной станцией холодоснабжения.

- Соответствие гигиеническим стандартам и требованиям сертификации данного оборудования.

- Возможность производства агрегатов как для морского, так и для берегового использования, с оснащением водяным или воздушным конденсатором.

Скороморозильные плиточные установки AIRCOOL оснащаются надежным жестким каркасом, с применением качественных комплектующих и высокотехнологичных узлов, что обеспечивает длительные сроки эксплуатации аппаратов. Использование данного оборудования позволяет сохранять минимум 97 % исходного веса продуктов.

n1.doc

… 60 …

Скороморозильные аппараты

Скороморозильные аппараты воздушного охлаждения.3

| мяса в блоках толщиной 100 мм | 6,0-7,0 |

| рыбы толщиной 60-70 мм в раскладку | 2,5-3,0 |

| рыбы в блоках толщиной 60-65 мм | 4,0-4,5 |

| тушек птицы непотрошеных | 4,0-4,5 |

| » » потрошеных | 2,3-3,0 |

| субпродуктов в блоках толщиной 150 мм | 7,0-8,0 |

Техническая характеристика аппарата ГКЛ-2

| Производительность при температуре кипения аммиака -40°С, т/сут: пельменей, субпродуктов, творога, мяса или рыбы в блоках толщиной 60-75 мм готовых кулинарных изделий в блоках зеленого горошка, вишни, черешни в коробках зеленого горошка россыпью перца россыпью томатов россыпью, кукурузы в початках сливы россыпью Температура воздуха в аппарате, °С Температуря кипения аммиака, °С Количество противней, шт. Общая площадь противней, м2 Поверхность батарей, м2 Скорость воздуха над продуктом, м/с Производительность вентилятора, м/с Напор, создаваемый вентилятором, кг/м2 Установочная мощность электродвигателя вентилятора при скорости вращения 16,2 с-1 (970 об/мин), кВт Установочная мощность электродвигателя конвейера, кВт Масса металлических частей, т Продолжительность цикла замораживания, ч Габаритные размеры камеры вместе с тамбуром, мм ширина длина высота | 20 15 10 15 10 12 15 -35 -40 216 86 925 7 7,7 99 10 1 15 1-4,4 2500 75903280 |

Техническая характеристика аппарата ГКА-4 (с 14 полками)

| Производительность (т/сут) при замораживании: мелкой рыбы и мяса в блоках толщиной 50-70 мм пельменей при однорядной укладке листов в каретки при закалке мороженого ягод и зеленого горошка в коробочках слив, томатов россыпью готовых кулинарных изделий в блоках Температура кипения аммиака, єС Температура кипения аммиака, єС Скорость воздуха над продуктом, м/с Производительность вентилятора при t=-35°С и напоре 100 кг/м2, м3/ч Установочная мощность, кВт: электродвигателя вентилятора при скорости вращения 16,2 с-1 (970 об/мин) электродвигателя конвейера при скорости вращения 24,2 с-1 (1450 об/мин) Пределы регулировки цикла движения конвейера, ч Число кареток Число противней Общая площадь противней, м2 Поверхность охлаждающих батарей, м2 Габаритные размеры камеры аппарата с загрузочно-разгрузочным тамбуром (без отсека ввода противней), мм ширина длина высотаМасса аппарата вместе с камерой, аммиаком и продутом, т | 25 15 25 13 15 13 -35 -42 8 35000 22 1,2 0,8-5,5 108 216 86 10003500 8100 3250 27 |

23Многоплиточные скороморозильные аппараты.2Мембранные скороморозильные аппараты.

| Температура теплоносителя, °СПродолжительность замораживания, ч | -303,0-3,2 | -283,2-3,4 | -253,6-4,0 | -233,8-4,2 |

Техническая характеристика линии ФМБ-2 с одним мембранным аппаратом

| Размеры блока, мм длина ширина высота Масса блока, кг Количество блокообразователей Продолжительность цикла работы аппарата (фасовка, упаковка, замораживание и выгрузка блоков), ч Производительность аппарата при замораживании, т/сут: охлажденных продуктов парных субпродуктов Габаритные размеры аппарата с площадками, мм Высота помещения для установки линии, мм Тип тельферов для питателя и ковша Температура теплоносителя (максимальная), єС Рабочее давление теплоносителя в плитах, Па Количество теплоносителя, м3 Потребление холода, Вт Масса скороморозильного аппарата, кг Масса питателя, кг Масса ковша емкостью 350 л, кг Масса двух электротельферов, кг Размеры пакетов для замораживания мяса, мм высота длина ширина (толщина продукта) | 370 370 95 15 24 42 1,5 3720Ч2200Ч2270 3500 ТЭ-0,5-511 -27 0,2·105 0,176 7262 1451 200 170 290 240 370 Продолжение95 |

Роторные скороморозильные аппараты.Иммерсионные скороморозильные аппараты.Скороморозильные аппараты для замораживания пищевых продуктов в жидком азоте и фреоне.

| рыба и ракообразные мясо и мясопродукты птица хлебо-булочные изделиялук | 1,0-1,3 0,7-0,8 1,1-1,3 0,5-0,61,0-1,1 |

… 60 … Скороморозильные аппараты

Принцип работы плиточного скороморозильного аппарата

Замораживаемые продукты помещают в специально изготовленные из нержавеющей стали или пищевого алюминия блок-формы. Далее заполненные блок-формы располагают между плитами скороморозильного аппарата. Плиты сжимаются, создавая определенное усилие прессования продукта и тем самым обеспечивая хороший тепловой контакт с замораживаемым объектом. Внутри плит при низком давлении кипит холодильный агент, который отбирает тепло от замораживаемой рыбы. Непосредственный контакт продуктов с охлаждаемыми плитами интенсифицирует их охлаждение и замораживание. Процесс замораживания в среднем длится 1.5-2 часа.

Закажите индивидуальноепроизводство обородувания Заказать

Стандартная комплектация плиточных скороморозильных аппаратов AIRCOOL:

- Блоки из горизонтальных плит с гидростанцией производства DSI (A/S Dybvad Stål Industri, Дания), Jackstone (Великобритания);

- Холодильная установка на базе компрессоров германской фирмы BITZER;

- Камера из сэндвич панелей с дверьми либо подъемными шторками;

- Щит управления.

По запросу возможно изготовление плиточных аппаратов AIRCOOL на базе центральной станции холодоснабжения.

Технические характеристики моделей V3-V4-V5-V7-V8*

| Размер блока: | V3, мм | V4, мм | V5, мм | V7, мм | V8,мм |

| А – блок без разделителей | 1070х530 | 820х800 | 800х600 | 1220х550 | 1060х520 |

| B – блок с 1 разделителем | 528х530 | 400х800 | 400х500 | 600х500 | 520х520 |

| С – блок с 2 разделителями | 347х528 | 250х800 | 250х600 | 396х500 | 320х520 |

| Толщина блока от 50 до 150 мм | |||||

| Количество морозильных станций: | Блок толщиной 100 мм- от 10 до 32 станций | ||||

| Блок толщиной 75 мм – от 10 до 38 станций | |||||

| Блок толщиной 60 мм – от 10 до 42 станций | |||||

| Блок толщиной 50 мм – от 10 до 42 станций | |||||

| Рама: | Горячеоцинкованный стальной закрытый профиль | ||||

| Морозильные плиты: | Стойкий к морской воде сплав из пищевого алюмиия | ||||

| Шланги хладагента: | Гибкие тефлоновые шланги, армированные нержавеющей сталью и индивидуально испытанные под давлением | ||||

| Штуцеры шлангов: | Нержавеющая сталь, с цинковой кромкой | ||||

| Покрытие цилиндров: | Нержавеющая сталь | ||||

| Гидравлический контур: | Нержавеющая сталь | ||||

| Коллекторы: | Нержавеющая сталь | ||||

| Установка: | На морских судах или на берегу | ||||

| Соответствие требованиям: | CE-DNV-Российский морской Регистр Судоходства- ГОСТ-EU/PED | ||||

| Размеры: Длина min/max, мм. | 1911/4705 | 1916/4710 | 1996/4790 | 1996/4790 | 1911/4705 |

| Наличие на складе: | Под заказ | Под заказ | Под заказ | Под заказ | Под заказ |

| Стоимость, евро: | По запросу | По запросу | По запросу | По запросу | По запросу |

Технические характеристики моделей горизонтальных скороморозильных аппаратов

DSI «Стандартный ряд»

| Тип | Размер плит, мм. | Толщина плит, мм | Наличие на складе | Стоимость, евро. |

| H7 | 1550х1120 | 22 | Под заказ | По запросу |

| H8 | 1850х1120 | 22 | Под заказ | По запросу |

| H9 | 1980х1120 | 22 | Под заказ | По запросу |

| H10 | 2190х1120 | 22 | Под заказ | По запросу |

| H11 | 2390х1120 | 22 | Под заказ | По запросу |

| H12 | 2440х1120 | 22 | Под заказ | По запросу |

| H20 | 1610х1230 | 22 | Под заказ | По запросу |

| H22 | 1980х1230 | 22 | Под заказ | По запросу |

| H24 | 2190х1230 | 22 | Под заказ | По запросу |

| H26 | 2390х1230 | 22 | Под заказ | По запросу |

| H28 | 2440х1230 | 22 | Под заказ | По запросу |

| H30 | 1610х1650 | 22 | Под заказ | По запросу |

| H32 | 1980х1650 | 22 | Под заказ | По запросу |

| H34 | 2190х1650 | 22 | Под заказ | По запросу |

| H36 | 2390х1650 | 22 | Под заказ | По запросу |

| H38 | 2440х1650 | 22 | Под заказ | По запросу |

| Количество морозильных станций: | От 6 до 18 | |||

| Рама: | Горячеоцинкованный стальной закрытый профиль | |||

| Морозильные плиты: | Стойкий к морской воде сплав из пищевого алюминия | |||

| Крышки: | Нержавеющая сталь | |||

| Шланги хладагента: | Гибкие тефлоновые шланги для R22, армированные нержавеющей сталью и индивидуально испытанные подд давлением; гибкие шланги из нержавеющей стали для R 717, индивидуально испытанные под давлением | |||

| Штуцеры шлангов: | Нержавеющая сталь | |||

| Гидравлические цилиндры: | Антикоррозийный материал 3 класса | |||

| Гидравлический контур: | Нержавеющая сталь | |||

| Коллекторы: | Нержавеющая сталь | |||

| Гидропривод: | Ручное управление | |||

| Стандартное рабочее давление плит: | 0,35 бар | |||

| Соответствие требованиям: | CE-DNV-Российский морской Регистр Судоходства- ГОСТ-EU |

КОНВЕЙЕРНЫЙ МОРОЗИЛЬНЫЙ АППАРАТ ФИРМЫ «ФРИГОСКАНДИЯ» (Швеция) ДЛЯ ЗАМОРАЖИВАНИЯ ГОТОВЫХ БЛЮД И КУЛИНАРНЫХ ИЗДЕЛИЙ

Аппарат (рис. II–20) предназначен для замораживания штучных продуктов, продолжительность замораживания которых от 10 мин. до 3 ч.

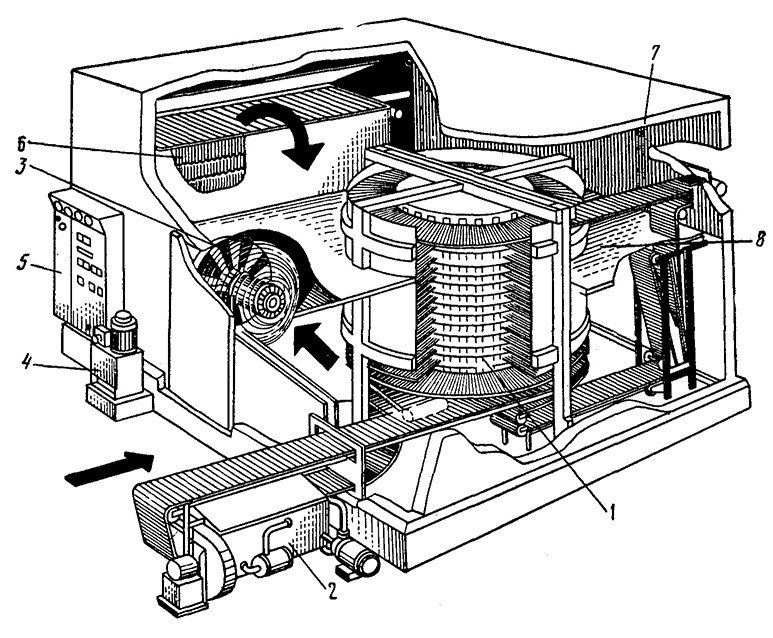

Рис. II–20. Конвейерный морозильный аппарат для замораживания готовых блюд и кулинарных изделий фирмы «Фригоскандия» (Швеция):1 – грузовой конвейер; 2 – устройство для мойки транспортерной ленты; 3 – вентилятор; 4 – привод; 5 – щит управления; 6 – охлаждающие батареи; 7 – теплоизолированная камера; 8 – перегородка

В этом аппарате можно замораживать такие продукты, как мясные и рыбные полуфабрикаты, кусочки цыпленка, готовые блюда в формочках, изделия булочные и из теста, мороженое в стаканчиках.

Продукты поступают непосредственно с продуктовой линии на конвейер аппарата, который транспортирует их в зону замораживания.

В теплоизолированной камере транспортерная лента движется вокруг вертикального барабана по спирали снизу вверх. С верхней части барабана транспортерная лента выводится через ограждение аппарата, поворачивает вокруг роллеров и вновь направляется в теплоизолированную камеру. В месте поворота транспортерной ленты вне камеры продукт сходит с транспортерной ленты и направляется на упаковку. Свободная транспортерная лента через теплоизолированную камеру возвращается к загрузочной стороне, предварительно пройдя устройство для автоматизированной мойки. Воздух охлаждается воздухоохладителем, расположенным рядом со спиральным барабаном.

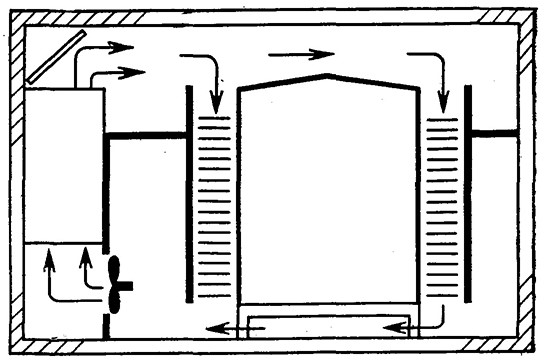

Осевые вентиляторы, расположенные внизу, нагнетают воздух через охлаждающие батареи вверх. Внутренний объем теплоизолированной камеры разделен горизонтальной перегородкой на две части; наружный кожух спирального барабана в сочетании с этой перегородкой образует канал для движения воздуха через пространство, в котором перемещается транспортерная лента с продуктом. В нижней части аппарата воздух выходит из спирального барабана и направляется к всасывающей стороне вентиляторов. Схема движения воздуха в аппарате показана на рис. II–21.

Рис. II–21. Схема движения воздуха в конвейерном морозильном аппарате для замораживания готовых блюд и кулинарных изделий фирмы «Фригоскандия» (Швеция)

Скорость транспортера можно плавно изменять в пределах, обеспечивающих необходимую продолжительность замораживания для различных продуктов.

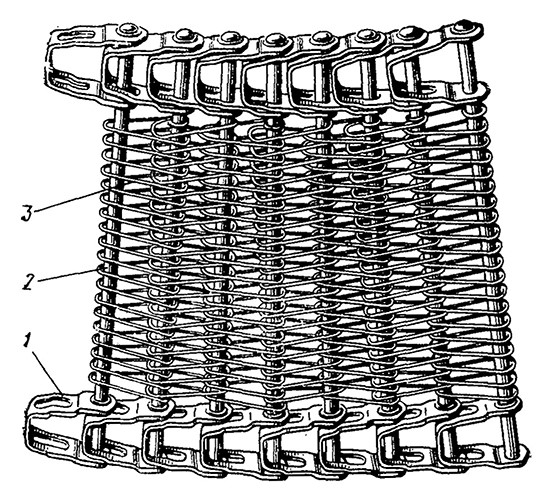

Конструкция аппарата основана на использовании транспортерной ленты (рис. II–22), элементы которой обладают относительной подвижностью в горизонтальной плоскости. Все элементы конвейера, соприкасающиеся с продуктом, выполнены из нержавеющей стали.

Рис. II–22. Конструкция транспортерной ленты в конвейерном морозильном аппарате для замораживания готовых блюд и кулинарных изделий фирмы «Фригоскандия» (Швеция):1 – звено цепи; 2 – пруток; 3 –проволочная спираль.

В процессе замораживания продукт сохраняет свое положение относительно транспортерной ленты. Эта особенность позволяет одновременно замораживать различные продукты, продолжительность замораживания которых одинакова, сохраняя при этом определенное направление потока каждого из них в общем технологическом процессе, что дает возможность использовать один аппарат в сочетании с несколькими линиями для производства различных быстрозамороженных продуктов. Загрузочная часть аппарата показана на рис. II–23.

Рис. II–23. Загрузочная часть конвейерного морозильного аппарата для замораживания готовых блюд и кулинарных изделий фирмы «Фригоскандия» (Швеция):1 – грузовой конвейер; 2 –агрегат для мойки конвейера; 3 – формовочный автомат.

При замораживании большинства продуктов иней с батарей воздухоохладителя оттаивают два раза в неделю без отепления зоны замораживания продукта, как правило, горячими парами хладагента. В отдельных случаях предусматривают и водяную систему оттаивания. В качестве хладагента используют аммиак или фреон-22. Температура воздуха в аппарате –40° С. Изготовляют пять вариантов аппарата с различной шириной транспортерной ленты. От ширины ленты зависит диаметр барабана. Минимальный диаметр по оси транспортерной ленты 2,2 м. При этом габаритные размеры аппаратов (в м) следующие:

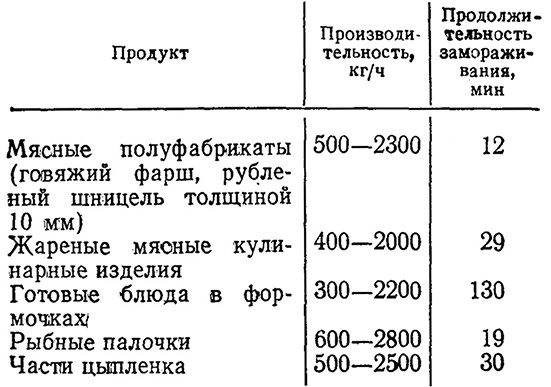

Производительность этих аппаратов и приблизительная продолжительность замораживания некоторых продуктов приведены в табл. II–3.

Таблица II–3Техническая характеристика аппарата фирмы «Фригоскандия» (Швеция)

Аппараты подобной конструкции выпускают и другие зарубежные фирмы, например, фирма «FRICK EUROPA» изготовляет аппарат, получивший название «Spiro-flex».

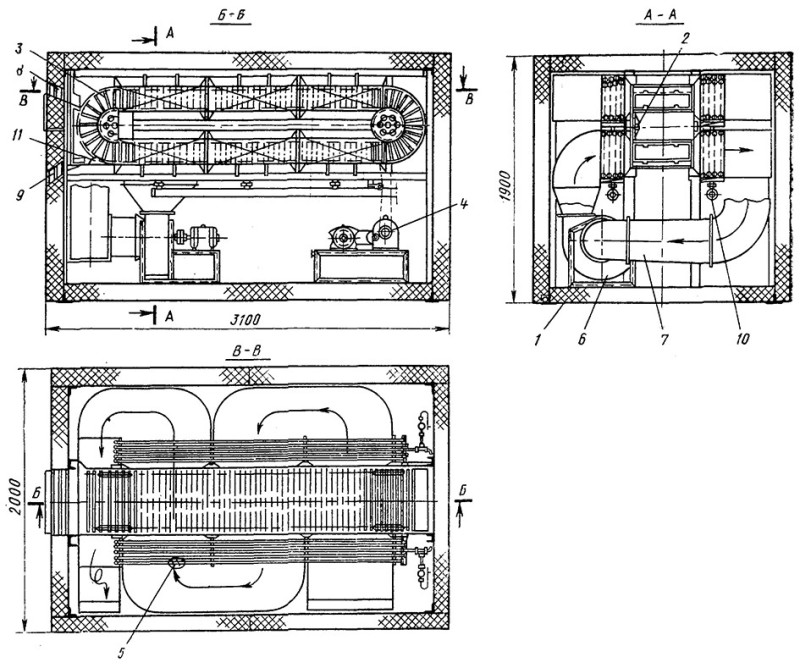

АППАРАТ СМА-1 ДЛЯ ЗАМОРАЖИВАНИЯ ПЕЛЬМЕНЕЙ НА ЛОТКАХ (ПОДКЛАДКАХ)

На непрерывно действующем аппарате СМА-1 производительностью 80 кг/ч пельмени замораживаются на металлических лотках в потоке холодного воздуха.

Аппарат (рис. II–26) представляет собой разборную теплоизолированную камеру, в которой установлен цепной роликовый конвейер с укрепленными на нем через каждые 40 мм проволочными лопастями. По обеим сторонам конвейера размещены испарители, выполненные из медных оребренных труб диаметром 16 мм. Через испарители и конвейер в поперечном направлении продувают воздух, причем каждая ветвь конвейера охлаждается тремя воздушными потоками.

Рис. II–26. Морозильный аппарат СМА-1 для замораживания пельменей:1 – корпус; 2 – конвейер; 3 – лопасти конвейера; 4 – привод конвейера с вариатором скорости; 5 – испарители; 6 – центробежный вентилятор ЭВР-2; 7 – воздуховоды; 8 – загрузочное окно; 9 – разгрузочное окно; 10 – водостоки; 11 – разгрузочное устройство.

Под конвейером смонтированы вентилятор, двухступенчатый червячный редуктор и бесступенчатый клиноременный вариатор скорости привода конвейера. Испарители (воздухоохладители) снабжены кожухами и поддонами, в результате чего достигается эффективная обдувка батарей воздухом и отвод талой воды, которая удаляется с помощью системы устройств для оттаивания.

В электрическую схему аппарата включены блокирующее устройство и световой сигнализатор, оповещающий о неисправности механизмов. На линии всасывания холодильного агрегата установлено реле давления. Температура в камере контролируется однопозиционным термостатом. У одной из торцевых стенок аппарата расположены фреоновые магистрали, дренажные коллекторы, приборы автоматического регулирования работы холодильной машины и соленоидные вентили для оттаивания испарителей. Аппарат обслуживается двухступенчатым фреоновым агрегатом ФДС- 1М.

При производстве пельменей на единой технологической линии лотки с отштампованными на них пельменями поступают с конвейера формовочного автомата ВПМ-Ц на загрузочный стол, шарнирно укрепленный на передней панели аппарата СМА-1. Стол наклоняется при помощи синхронизирующего механизма, и лоток передается на лопасть движущегося конвейера. Через 15–20 с лоток принимает вертикальное положение, в котором транспортируется к месту выгрузки. При вертикальном положении лотков пельмени удерживаются на них, так как прилипают к ним при штамповке и примерзают, проходя через камеру. Скорость движения конвейера регулируется вариатором с таким расчетом, чтобы продукт находился в аппарате 23–35 мин. Проходя по нижней ветви конвейера, лотки с пельменями удерживаются остановами, укрепленными на лопастях конвейера. Когда лоток подходит к месту выгрузки, разгрузочное устройство направляет его из межлопастного пространства в приемник.

Быстрое замораживание пельменей достигается в результате создания значительной скорости движения воздуха, обдувающего лотки с продуктом, расстояние между которыми составляет 40 мм. Примерзшие пельмени отделяются при автоматическом встряхивании лотков.

Техническая характеристика аппарата СМА-1Производительность, кг/ч 80Температура воздуха, °С –30Скорость движения воздуха у лотков с пельменями, м/с 1,6Холодопроизводительность компрессора при температуре кипения фреона 22–45° С, Вт (ккал/ч) 14000 (12000)

Мощность электродвигателя, кВтКонвейера 0,6Вентилятора 1,7Производительность вентилятора ЭВР-2, м3/с 0,4Количество лотков с пельменями на конвейере 125Продолжительность замораживания пельменей до –14° С, мин 23–35

Габаритные размеры аппарата, ммДлина 3100Ширина 2000Высота 1650

Масса аппарата с изоляцией, кг 800

Аппарат прост, надежен и удобен в эксплуатации, он обслуживается одним рабочим. При производительности 80 кг/ч расход электроэнергии на выработку 1000 кг пельменей составляет 20,6 кВт-ч; потери от замораживания продукта 0,78%.

Линии для производства пельменей, укомплектованные формовочным автоматом ВПМ-1 и скороморозильным аппаратом СМА-1, предназначены для мясокомбинатов малой мощности и предприятий общественного питания.