Сравнение с фанерой: за и против

Довольно часто ориентировано-стружечные плиты сравнивают с фанерой, обладающей сходными характеристиками и свойствами.

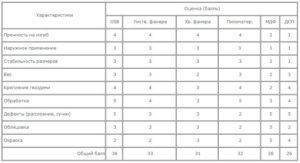

Для удобства аргументы в пользу применения данных материалов представим в виде таблицы:

| ОСБ-3 | Фанера влагостойкая |

| Состоит из 3-4 слоев | Количество слоев не ограничено |

| Имеет ориентированное расположение волокон | Принцип ориентации не используется |

| Характерна однородная структура | Могут присутствовать сучки, карманы, пустоты |

| Имеет небольшой вес | При одинаковой толщине и прочности с ОСБ весит больше |

| Не теряет своей прочности под воздействием влажности | Может деформироваться от влаги |

| Легко поддается обработке | Может повреждаться при резке |

| Не боится плесени и грибков | Не подвержена усадке и деформации |

| Имеет высокую внешнюю привлекательность после соответствующей обработки | Обладает хорошими декоративными качествами |

| Имеет достаточно высокую стоимость | Относится к недорогим материалам |

Таким образом, можно заметить, что по своим основным потребительским характеристикам и физико-техническим параметрам оба данных материала практически равнозначны. И, если оценивать их по пятибалльной шкале, то ОСБ можно поставить оценки «пять» за свою надежность, прочность, удобство в использовании и экологичность, в то время как фанере в данных категориях можно присвоить «четверки». Зато по своей стоимости она обойдет ОСБ плиты, имеющие более высокую цену. Ну, а за свою декоративность и практичность и фанера, и ОСБ вполне достойны оценки «отлично».

Специфика производства ОСБ

Выраженной особенностью процесса по производству плит OSB является привязанность к деревообрабатывающим предприятиям. Это удобно не только шаговой доступностью сырья для выпуска панелей, но и готовым рынком сбыта. Клиенты этих производителей часто одни и те же, например, организации, занимающиеся строительством загородной недвижимости и коттеджей. Такая близость партнеров сокращает транспортные расходы.

Плюсы применения ОСБ в строительстве

Потребность в стружечных плитах растет с каждым годом, а специфика производства максимально сокращает производственные отходы. Ведь щепки, опилки и кору можно перерабатывать в горючие брикеты для отопления в зимний период.

Лидером по производству OSB плит является Америка, но существуют и европейские производители, продукция которых не уступает по качеству (Польша, Австрия, Чехия). В последнее время выпуском ОСБ занялись представители отечественного рынка, и они не отстают от своих конкурентов.

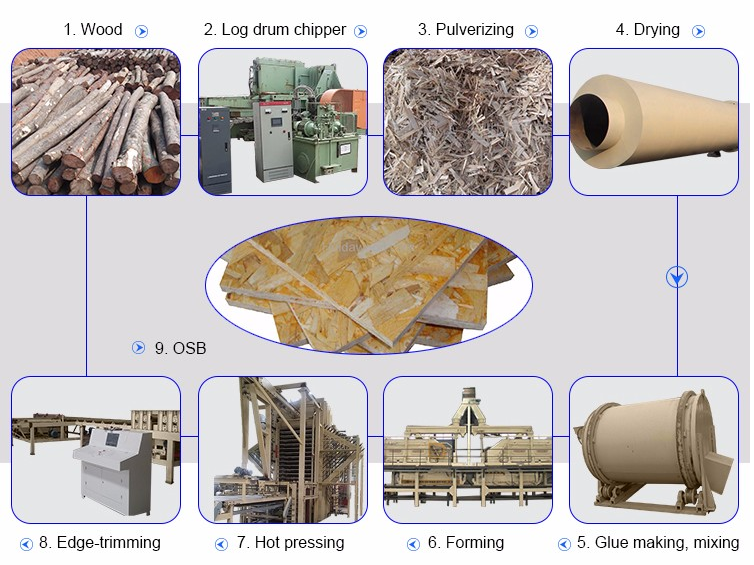

Технология производства ОСБ плит от начала до конца

В качестве основы ОСБ используется щепа шириной до 15 мм, длиной 75-150 мм. Первостепенной задачей является подготовка сырья

Важно на этом этапе обеспечить производство качественными материалами, т. к

от этого будет зависеть эффективность работы предприятия и развитие бизнеса. Технологический процесс изготовления плит ОСБ пошагово:

Вымачивают куски древесины в теплой воде. Первым условием производства ОСП является подготовка дерева. Его нужно измельчить, для чего осуществляется нарезка натурального материала. Но сначала каждый кусок древесины, распиленной на части, должен стать более пластичным. Для этого бревна вымачиваются в теплой воде.

Удаляют верхний слой коры – окорку. Чтобы получить сырье нужного формата (щепа определенных размеров), используется специальный станок. Верхний слой (кора) снимается, т. к. по свойствам не подходит для производства ОСП.

Полученная стружка сушится и сортируется. Для повышения качества ОСБ следует использовать более крупные части древесины. Сортировать материал необходимо после удаления избытка влаги. Сушить стружку можно в барабанной установке. Для такого оборудования подойдет только более короткая щепа – до 120 мм. Чтобы удалить влагу из длинных кусков, сушильный барабан не подойдет, применяют конвейерные сушилки.

Готовую стружку смешиваем со связующими компонентами. Для внешних и внутренних слоев используют разные составы, чтобы получить прочные плиты: фенолформальдегидной – для внутренних и жидкие, порошковые – для внешних. Подготовленный материал нужно смешать со связующим компонентом особого вида – клеем. Обработку проводят с помощью парафина и смол, причем рекомендуют применять эти компоненты поочередно – сначала парафин, затем смолу.

Формирование плотного ковра из стружки. Применяется сложное оборудование, что обусловлено необходимостью ориентирования кусочков древесины. Недостатком метода является трудность получения слоя материала равномерной структуры. Но проблема решается путем регулировки плотности материала. Ковер из стружки – это результат работы конвейера. Причем, чтобы формировать каждый отдельный, применяется специальная головка.

Подача в горячий гидравлический пресс. Прессование позволяет дополнительно повысить среднюю температуру в структуре материала. Будет правильным регулировать измерения в автоматическом режиме. Благодаря прессованию снижается вероятность разбухания.

Нарезка ковра на необходимые фигуры. Нарезка осуществляется с учетом популярных форматов.

После того как лист остынет, он должен затвердевать в комнате промежуточного хранения. Чтобы изготовитель получил материал высшего качества, необходимо проявить терпение, нельзя применять изделия, не дождавшись его полного остывания. Это обеспечит лучшую схватываемость щепы внутри плит друг с другом, что достигается по мере полимеризации пропиток

Вот зачем так важно дать изделиям остыть.

Окорка – удаление коры на окорочном станке

Окорка – удаление коры на окорочном станке

Технология изготовления

После того как главный компонент готов, начинается непосредственно формирование ориентировано-стружечных плит. Дальше производственный процесс выглядит так:

- добавление клеевого вещества;

- формирование ковра из стружки;

- прессование;

- финишная обработка.

Добавление клеевого вещества. Процедура смешивания сухих щепок с клеем называется осмолением. Для этого специальный барабан вращает указанные компоненты до того момента, пока не получится однородная масса. В качестве клеевого вещества используются парафин и формальдегидные смолы, но точный состав производители не спешат оглашать. Ведь на поиск идеального по характеристикам вещества уходит много времени и финансов.

Формирование ковра из стружки. После того как стружка покрылась клеем, масса направляется в ориентирующую машину, которая укладывает частицы в правильном направлении. Оборудование содержит ориентирующие головки для укладки щепок в разных направлениях в каждом из слоев.

Прессование. Следующий этап производства – горячее прессование, в результате которого стружка превращается в твердую плиту. Кроме давления, оказываемого на материал, он подвергается сильному нагреванию, благодаря чему происходит затвердевание смолы. Для прессования используются формы с различной текстурой, поэтому в итоге плита обретет гладкую или шероховатую поверхность.

Финишная обработка. Когда плиты затвердели, наступает момент раскроя на указанные выше типоразмеры. Теперь панелям придается товарный вид — это могут быть отличительные отметки бренда производителя, шлифовка поверхностей или особая обработка кромок.

Какие должны быть показатели после финишной обработки

Требования к персоналу

Важнейшим моментом организационной части бизнес-плана является подбор персонала производственного участка. Уровень квалификации кадров должен соответствовать сложности технологического процесса. Это в равной степени относится и к менеджменту предприятия, и к специалистам, обеспечивающим все технологические операции, от подготовки исходного сырья до отгрузки готовой продукции.

В случае невозможности найти кадры подходящего уровня менеджменту следует обеспечить их обучение и технический инструктаж. В ряде случаев бывает выгодней вложить средства в техническую подготовку и повышение квалификации специалиста, чем заниматься его поиском.

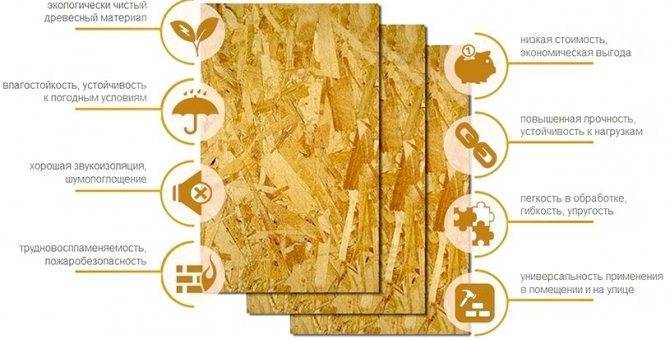

Основные преимущества древесных композитов

При сравнении плит ОСБ с аналогами обращают внимание на технические характеристики, но учитывают и свойства, которые позволяют вывести материал на позицию лидера среди подобных ему. Особенности и преимущества, которые отмечают в первую очередь:

высокотехнологичный композитный материал: ОСП – не просто плита из древесно-стружечного материала, но изделие, которое относится к композитам, т. к

содержит добавки, обеспечивающие высокую адгезию всех составных частиц друг с другом, конструкция становится прочной благодаря воздействию давления и высокой температуры – это радикальное отличие от других технологий производства древесно-стружечных плит;

древесина – экологически чистое сырье: основной компонент ОСБ плит не представляет опасность, речь о древесной стружке и щепе, это позволяет увеличить область применения, но важно помнить о добавках, которые скрепляют частицы сырья, они не всегда безвредны, следует тщательно выбирать подходящий клей;

универсальность использования: ОСБ применяется для различных целей, начиная сооружением перегородок, заканчивая отделочными работами, этот материал отличается значительной толщиной и отличными прочностными характеристиками, что обеспечивает возможность применения для выравнивания поверхностей, изготовления мебели и т. д.;

длительный срок службы: несмотря на присутствие в составе древесины, которая подвержена воздействию воды, ОСБ прослужит очень долго, по скромным предположениям специалистов средний срок использования такой продукции составляет 300 лет, проверить это пока невозможно ввиду того, что плиты появились на рынке в середине прошлого века, но такие смелые прогнозы вселяют уверенность, что изделия из щепы можно использовать даже на участках строительных объектов с наивысшей ответственностью.

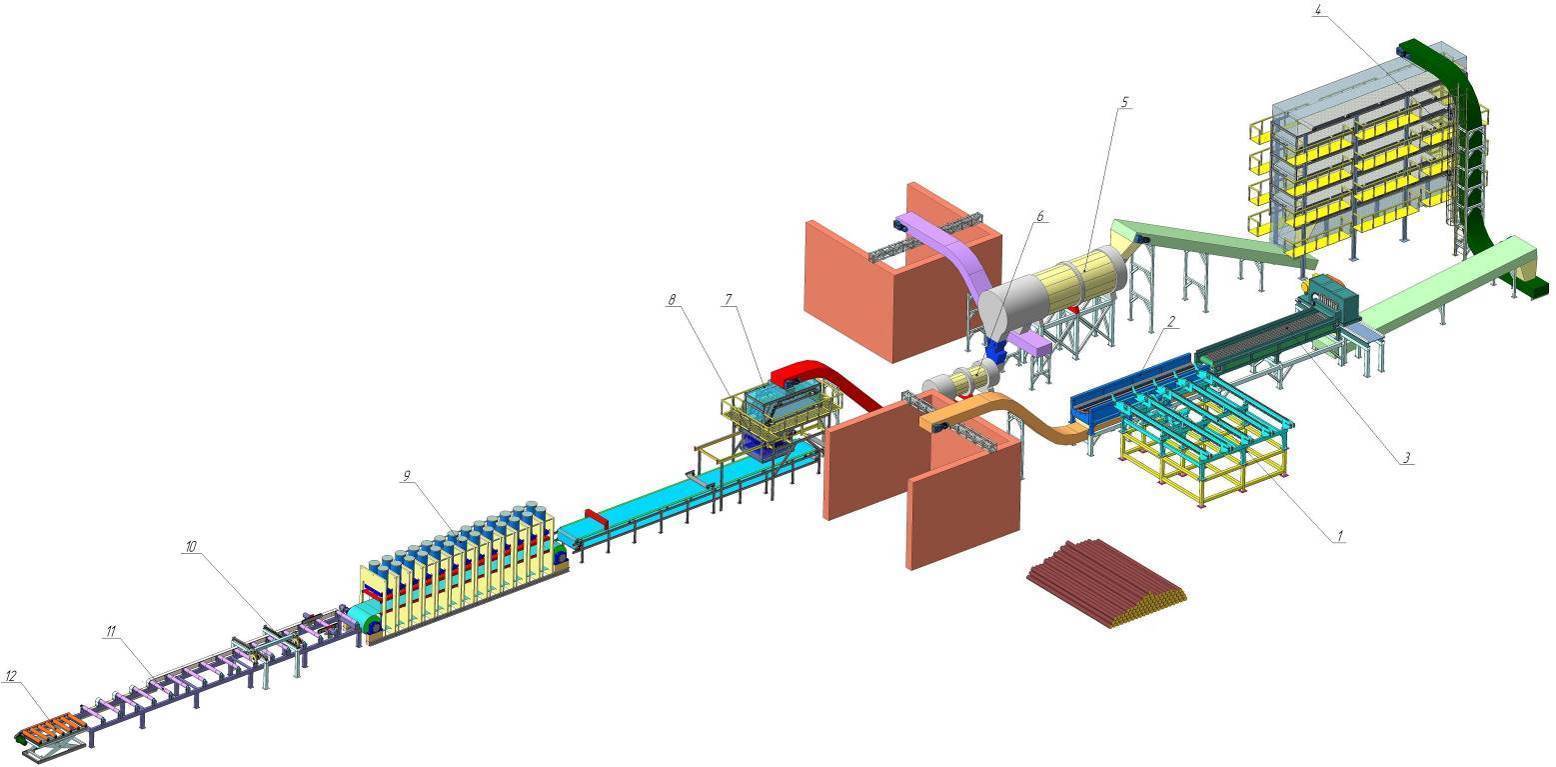

Завод, производящий ОСБ плиты

Завод, производящий ОСБ плиты

Сырье для OSB и превращение его в стружку

Производственный процесс начинается с изготовления щепы. На предприятие поставляются лесоматериалы: осина, сосна, клен. Главное требование к выбору сырья – отсутствие гнили и небольшой диаметр бревен. Допустимая длина от 2 до 7 метров.

Подготовка сырья для стружки. Сначала с бревен снимается кора при помощи барабанного или роторного станка. Этот процесс называется окоркой.

На различных предприятиях технологический цикл отличается между собой, поэтому в одних случаях древесина подлежит пропариванию, а в других – нет. В первом случае сырье пропаривается в специальных бассейнах. Благодаря этому процессу улучшаются характеристики древесины, снижается влажность и уровень усадки. В этом случае не придется тратить время на сушку материала.

Участок подготовки

Изготовление стружки. На этом этапе используются специальные распиливающие станки. Они делятся на два типа: дисковые и кольцевые. От вида оборудования зависят размеры бревен, идущих на производство стружки: одни станки предназначены для распила коротких чурок, а другие способны перерабатывать длинные бревна.

Процесс изготовление щепы для плит ОСБ

Сушка щепы

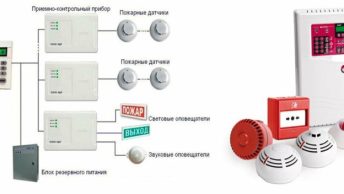

Сушка. Если древесина не пропаривалась предварительно, то после изготовления щепы сразу наступает этап сушки сырья. В отдельных случаях сушка может потребоваться и для пропаренного сырья, что может определить только технолог в зависимости от состояния щепок.

На этом этапе используются сушильные машины, предпочтительно конвейерного типа. Хотя существуют и другие разновидности сушильного оборудования, но именно эта машина исключает пожарные риски. К тому же конвейерная сушка позволяет обрабатывать длинные частицы, не повреждая их. После сушки щепки проходят процесс сортировки, при котором отсеиваются мелкие частицы.

Оборудование для производства ОСБ плит

Одним из ключевых факторов, способствующих созданию качественного сырья, является качественное оборудование для производства ОСБ. В состав оборудования входят несколько различных агрегатов:

- окорочный станок, предназначенный для снятия коры и отделения ее от древесины;

- сушильный барабан – под ним просушивают стружку после нарезки;

- стружечный станок, который нарезает стружку;

- одним из самых важных агрегатов является горячий пресс, от которого зависит насколько крепко приклеится стружка к панели;

- конвейер или линия по производству ОСБ плит.

Все эти компоненты вместе составляют оборудование для производства ОСБ. Также в него входят установки для нанесения смол, которые связывают плиты со стружкой. Существует и вспомогательное оборудование для производства ОСБ. К нему относятся охладители, разобщители, бункеры, автопогрузчики и сортировщики. Их не продают в комплекте с основным оборудованием, чаще всего оно продается отдельно. Рекомендуем приобретать его на заводе-производителе, что убережет вас от некачественного товара и поможет значительно сэкономить.

Специфика производства ОСБ

Выраженной особенностью процесса по производству плит OSB является привязанность к деревообрабатывающим предприятиям. Это удобно не только шаговой доступностью сырья для выпуска панелей, но и готовым рынком сбыта. Клиенты этих производителей часто одни и те же, например, организации, занимающиеся строительством загородной недвижимости и коттеджей. Такая близость партнеров сокращает транспортные расходы.

Плюсы применения ОСБ в строительстве

Потребность в стружечных плитах растет с каждым годом, а специфика производства максимально сокращает производственные отходы. Ведь щепки, опилки и кору можно перерабатывать в горючие брикеты для отопления в зимний период.

Лидером по производству OSB плит является Америка, но существуют и европейские производители, продукция которых не уступает по качеству (Польша, Австрия, Чехия). В последнее время выпуском ОСБ занялись представители отечественного рынка, и они не отстают от своих конкурентов.

Характеристики ОСБ-плит

Размеры:

- наиболее востребованный размер – 1220*2440 мм, с толщиной 10 мм:

- 12200*2440 мм с толщиной 6–38 мм;

- 1220*3600 мм, с толщиной 6–38 мм.

Вид древесины. В России наиболее часто используется осина, но возможно использование хвойных деревьев или тополей.

Основные технические характеристики плит ОСБ

Размеры используемой стружки. Установленные размеры щепок для создания плит OSB:

- длина 75-150 мм;

- ширина 15 мм;

- толщина 0,6 мм.

Вид обработки. Выпускаются шлифованные и нешлифованные древесно-стружечные плиты.

Шлифовка используется в том случае, когда необходимо четкое соблюдение размера по толщине. В строительстве чаще используется нешлифованная панель, поскольку шероховатая поверхность увеличивает сцепление с другими строительными материалами.

Техника и оборудование для производства ОСП

Первое, что понадобится – окорочный станок. Разные по характеристикам (мощности, типа, производительности и т.д.) станки стоят, конечно, по разному. Но примерный уровень цен таков: от € 26000 до 3800 тыс. руб. за единицу. Как видно, разброс цен немалый, однако и выбор окорочных станков очень велик и подобрать оптимальный вариант легко.

А вот качественные стружечные станки для производства ОСП имеют более или менее определенную цену: порядка 1300 тыс. руб. и выше. В данном случае речь идет именно о кольцевом варианте, так как дисковый уступает ему в производительности, а приобретать 2-3 таких станка выйдет все же дороже, чем один кольцевой.

Каждый сушильный барабан обойдется примерно в 460 тыс.руб., а 6-пролетный горячий пресс – в 600 тыс.руб. Каждая формовочная машина стоит 250 тыс.руб. – как уже говорилось, их должно быть не меньше трех. А каждый форматно-раскроечный центр будет стоить от $28400.

Разумеется, вышеперечисленный список оборудования для производства ОСП неполон: не хватает некоторых дополнительных и вспомогательных узлов: разобщителейи бревнотасок для извлечения сырья из баков гидротермической обработки; бункеров для хранения и дозирования компонентов; накопительных циклонов и автоматических линий по сортировке стружки – идеальными геометрическими размерами стружки для производства OSB принято считать следующие: длина – от 75 до 150 мм при ширине 15 мм и толщине 0,6 мм (соответственно, малая и большая фракции отсеиваются и могут быть использованы для других целей).

Не упомянуты также веерные охладители, доводящие температуру плит до обычной после горячего прессования и конвейерные ленты, перемещающие полуфабрикаты в пределах цеха. Кроме того, вам понадобится также упаковочное оборудование и автопогрузчики (дизельные или электрокары).

ОСБ плиты – натуральный материал для прочного дома, характеристики

Впервые плиты ОСБ (их прототип) появились в 1954 г., тогда Джеймс Кларк нашел способ применения древесины низкого качества для других целей. В результате после ряда совершенствований на рынок вышел материал с отличными характеристиками. Оригинальное название плит – Oriented Strand Board или OSB. Название появилось в Америке, в России его несколько упростили, стали применять аббревиатуру, но на кириллице – ОСБ. На самом деле название переводится как плита из ориентированной стружки, часто встречается обозначение – ОСП.

Производство ОСБ плит

Производство ОСБ плит

В основе материала – щепа или стружка длиной не более 150 мм. Она укладывается в несколько слоев, которые необходимо обрабатывать специальными связующими компонентами, что обеспечивает высокую адгезию. Прочность же повышается благодаря технологии производства – материал проходит прессование под воздействием высокого давления и температуры.

Основные характеристики материала:

- толщина ОСБ плит меняется от 6 до 38 мм;

- существуют разные габариты материала, что расширяет область его применения, позволяет создавать конструкции различных размеров без швов, самый популярный вариант – 1220х2440х10 мм;

- несколько ступеней прочности, что определяет качество и назначение материала;

- относительная устойчивость к воздействию воды, что обусловлено применением пропитки;

- тепло- и звукоизоляционные свойства;

- ОСП превосходит аналоги (МДФ, ДСП, ДВП) по характеристикам;

- распространенная порода для изготовления – осина, реже встречаются плиты из хвойных пород дерева, а также тополя;

- поперечное растяжение находится в пределах 0,3-0,34 N/мм2;

- используют разные способы обработки: шлифованные и нешлифованные плиты.

Минимальная толщина ОСБ плиты составляет 6 мм, максимальная — 22 мм.

Минимальная толщина ОСБ плиты составляет 6 мм, максимальная — 22 мм.

Что собой представляет ОСБ-плита

Таблица характеристики ОСБ-плиты

Таблица характеристики ОСБ-плиты

Если расшифровать аббревиатуру OSB, то дословно название материала звучит так: «ориентировано стружечная плита» (от английского Oriented Strand Board). Исходя из этого, можно сделать выводы о сырье для изготовления и форме конечного продукта.

По технологии производства и области использования ОСБ часто сравнивают с ДСП. Главный компонент в производстве подобных материалов – древесина, которая превращается в стружку, и при помощи клеящего состава и давления формируется в цельные плиты.

Но главное отличие ОСБ – размер используемой стружки и особый способ ее укладывания в плиты. Панель состоит из трех идентичных слоев, при этом щепки в каждом из них ложатся строго параллельно друг другу, но перпендикулярно относительно стружки в других слоях плиты.

Как составить бизнес-план?

Бизнес-план позволяет заранее просчитать:

- конфигурацию линии под выбранный технологический цикл изготовления ориентированно-стружечных плит;

- требования к участку для строительства линии и помещению, в котором она будет расположена;

- затраты на ее доставку к месту установки;

- затраты на приобретение или аренду участка под строительство помещений для линии;

- затраты на строительство помещений, прокладку коммуникаций, монтаж и налаживание линии;

- затраты на получение различных разрешений и согласований, включая подключение к различным ресурсам;

- затраты на доставку и хранение исходного материала;

- количество, квалификацию и оплату труда работников, необходимых для нормального функционирования линии;

- места и способы сбыта готовой продукции;

- затраты на увеличение конкурентоспособности плит, включая расходы на рекламу;

- количество производимых плит и прибыль от их продажи;

- затраты на выплаты налогов и различных сборов, включая страховки;

- время окупаемости и ожидаемую доходность предприятия.

Составить реальный бизнес-план в одиночку невозможно, потому что один человек не может быть настолько компетентным во всех областях.

В составлении бизнес-плана должны участвовать как минимум:

- технолог, хорошо знакомый со всеми элементами процесса изготовления ориентированно-стружечных плит;

- инженер-строитель;

- проектировщик;

- бухгалтер;

- финансист;

- специалист по маркетингу;

- специалист по административному ресурсу, знакомый с условиями регистрации и ведения бизнеса в регионе и районе.

Поэтому для составления грамотного бизнес-плана необходимо обращаться в специализированную контору и представлять им своего технолога, который расскажет обо всех особенностях технологического процесса изготовления OSB и необходимом для этого оборудовании.

Сырье для OSB и превращение его в стружку

Производственный процесс начинается с изготовления щепы. На предприятие поставляются лесоматериалы: осина, сосна, клен. Главное требование к выбору сырья – отсутствие гнили и небольшой диаметр бревен. Допустимая длина от 2 до 7 метров.

Подготовка сырья для стружки. Сначала с бревен снимается кора при помощи барабанного или роторного станка. Этот процесс называется окоркой.

На различных предприятиях технологический цикл отличается между собой, поэтому в одних случаях древесина подлежит пропариванию, а в других – нет. В первом случае сырье пропаривается в специальных бассейнах. Благодаря этому процессу улучшаются характеристики древесины, снижается влажность и уровень усадки. В этом случае не придется тратить время на сушку материала.

Участок подготовки

Изготовление стружки. На этом этапе используются специальные распиливающие станки. Они делятся на два типа: дисковые и кольцевые. От вида оборудования зависят размеры бревен, идущих на производство стружки: одни станки предназначены для распила коротких чурок, а другие способны перерабатывать длинные бревна.

Процесс изготовление щепы для плит ОСБ

Сушка щепы

Сушка. Если древесина не пропаривалась предварительно, то после изготовления щепы сразу наступает этап сушки сырья. В отдельных случаях сушка может потребоваться и для пропаренного сырья, что может определить только технолог в зависимости от состояния щепок.

На этом этапе используются сушильные машины, предпочтительно конвейерного типа. Хотя существуют и другие разновидности сушильного оборудования, но именно эта машина исключает пожарные риски. К тому же конвейерная сушка позволяет обрабатывать длинные частицы, не повреждая их. После сушки щепки проходят процесс сортировки, при котором отсеиваются мелкие частицы.

Технология изготовления

После того как главный компонент готов, начинается непосредственно формирование ориентировано-стружечных плит. Дальше производственный процесс выглядит так:

- добавление клеевого вещества;

- формирование ковра из стружки;

- прессование;

- финишная обработка.

Добавление клеевого вещества. Процедура смешивания сухих щепок с клеем называется осмолением. Для этого специальный барабан вращает указанные компоненты до того момента, пока не получится однородная масса. В качестве клеевого вещества используются парафин и формальдегидные смолы, но точный состав производители не спешат оглашать. Ведь на поиск идеального по характеристикам вещества уходит много времени и финансов.

Формирование ковра из стружки. После того как стружка покрылась клеем, масса направляется в ориентирующую машину, которая укладывает частицы в правильном направлении. Оборудование содержит ориентирующие головки для укладки щепок в разных направлениях в каждом из слоев.

Прессование. Следующий этап производства – горячее прессование, в результате которого стружка превращается в твердую плиту. Кроме давления, оказываемого на материал, он подвергается сильному нагреванию, благодаря чему происходит затвердевание смолы. Для прессования используются формы с различной текстурой, поэтому в итоге плита обретет гладкую или шероховатую поверхность.

Финишная обработка. Когда плиты затвердели, наступает момент раскроя на указанные выше типоразмеры. Теперь панелям придается товарный вид — это могут быть отличительные отметки бренда производителя, шлифовка поверхностей или особая обработка кромок.

Какие должны быть показатели после финишной обработки