Площади (производственные и вспомогательные)

Крытые промышленные и вспомогательные помещения, в которых располагаются как печь для производства минеральной ваты, так и другие агрегаты, должны иметь площадь порядка 1,2 тыс. кв. м. При этом порядка 75% из них должны быть отапливаемыми.

Для хранения сырья и связующих материалов (жидких и твердых) необходимо около 800 кв. м, из них 25% помещений должны быть отапливаемыми, 40% — крытыми.

Склады для хранения готовой продукции занимают около 1,4 тыс. кв. м. При этом соотношение отапливаемых и крытых помещений может быть установлено в зависимости от климата местности, где планируется осуществлять данное производство.

Каналы сбыта

Ватную продукцию важно не только производить, но и сбывать в полном объеме. Ее главными потребителями являются:

- предприятия швейной, мебельной и других отраслей, нуждающиеся в таком сырье;

- медицинские учреждения;

- крупные торговые сети.

Чтобы привлечь их внимание к своей продукции, не нужно тратиться на наружную рекламу и другие дорогостоящие мероприятия. Достаточно создать свой сайт и заняться его активным продвижением

Также можно использовать буклеты с описанием продукции, раздавая их на тематических выставках и других подобных мероприятиях с участием заинтересованных компаний.

Для небольшого ватного цеха следует провести более масштабную рекламную кампанию, поскольку его основными клиентами могут стать розничные магазины, оптовые базы, небольшие организации. В этом случае целесообразно будет дополнительно организовать:

- информирование в местных СМИ;

- раздачу листовок и визиток;

- установку баннеров и указателей.

Но главной рекламой предприятия любого масштаба будет высокое качество продукции, доступные цены, регулярное проведение акций, введение скидок для оптовых и постоянных покупателей.

Химический состав каменной ваты

Поскольку производство теплоизоляционных материалов данного класса осуществляется исключительно из горных пород, полученные базальтовые волокна имеют следующий химический состав:

- Диоксид кремния SiO2 в количестве от 45 до 55%.

- Диоксид титана TiO2 с массовой долей от 1.36 до 2%.

- Оксид кальция CaO в количестве от 7 до 11%.

- Окислы железа FeO и Fe2O3 с массовой долей от 5,38 до 13,5%.

- Оксид мангана MnO в диапазоне от 0,25 до 0,5%.

- Оксид алюминия Al2O3 с процентной долей от 14 до 20%.

- Оксид марганца MgO в количестве от 3 до 8%.

- Оксида натрия и калия (Na2O, K2O) в количестве от 2,7 до 7,5%.

- Прочие вещества составляют не более 5%.

Все вышеуказанные оксиды связываются между собой при помощи битумных, синтетических или композиционных связующих, или же при помощи бентонитовой глины.

Основной показатель качества полученного базальтового волокна — это модуль кислотности, который зависит от соотношения между кислотными и основными (лужными) окислами. Его значение регламентируется согласно требованиям ГОСТ 4640-93 «ВАТА МИНЕРАЛЬНАЯ. Технические условия».

Согласно вышеуказанному документу, каменная вата подразделяется на 3 категории:

- Категория «А» с показателем модуля кислотности от 1,6 и выше.

- Категория «Б» с показателем модуля кислотности в диапазоне от 1,4 до 1,6.

- Категория «С» с показателем модуля кислотности ниже 1,4.

Как видно из вышеуказанной категорийности, чем выше показатель модуля кислотности, тем высшего качества получается базальтовая вата, поскольку она является более долговечной и влагостойкой.

Организация бизнеса

Организационные моменты по запуску предприятия, изготавливающего минеральную вату, заключаются в следующем:

- строительство цеха или реконструкция старого завода;

- при отсутствии вместительного склада возводится ангар из металлопроката;

- регистрация предприятия;

- заключение договоров.

Ставить цех необходимо у границы городской черты, что продиктовано использованием большегрузов, доставляющих сырьё и вывозящих готовую продукцию. На центральные улицы им въезд закрыт. При работе с транспортными компаниями из других регионов нередки казусы, когда заблудившиеся автопоезда оказываются в центре города. А это потеря времени, денег, нервов.

В качестве складов для хранения сырья подойдут укрытия, защищающие исходный материал от намокания и обледенения. Учитывая плотность полиэтиленовой упаковки, готовую продукцию можно хранить на открытой площадке на деревянных поддонах.

Суммировав все площади для производства и хранения минеральной ваты, получается территория не менее 1000 м2. Примерно половину этой площади займёт цех.

Помещение для цеха

Для цеха главный критерий – это ровные бетонные полы, рассчитанные на установку тяжёлого оборудования. По определению, цех, в котором происходит переработка сыпучих материалов, должен иметь мощную вытяжную вентиляцию.

Каналы поставок сырья

Поставщиков сырья необходимо искать в собственном районе. Так как строгой рецептуры не существует, каждый изготовитель волен использовать для производства самую доступную в регионе горную породу:

- известняк;

- доломит;

- базальт;

- асбест.

Их, как и песок, проще заказывать непосредственно из карьеров. Для производства минеральных утеплителей технического назначения потребуется шлак. Это сырьё является отходами металлургической, коксовой, сланцеперерабатывающей промышленности.

Технология производства

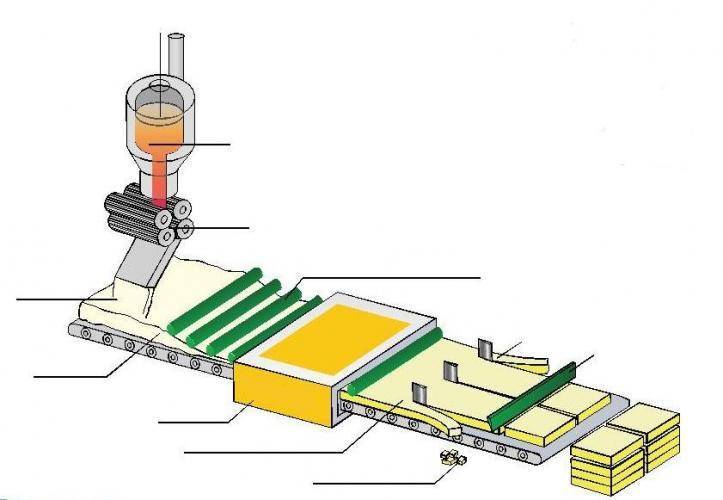

Минеральная вата – это продукт переработки стекла, доломита, песка, шлаков доменных печей, мергели и габбро-базальтовых горных пород. Всего четыре производственных этапа необходимо, чтобы получить минеральную вату:

- Расплавленные в печи, при температуре 1500 °C (максимум) ингредиенты превращаются в не очень жидкую текучую массу.

- Формирование волокон происходит за счёт охлаждения массы потоками воздуха, подаваемыми струями высокого давления.

- Резка материала.

- обработка волокон связующим составом, изготовленном на основе полимерных фенол-альдегидных соединений.

Пористость материала, длина волокон, их толщина, направление закладываются в процессе обработки расплавленной массы направленным воздушным потоком. На этом этапе формируется:

- мат с горизонтальным направлением слоёв;

- материал с хаотически направленными волокнами;

- полотно с вертикальными слоями.

Этот способ производства един для всех видов ват, применяемых в строительстве.

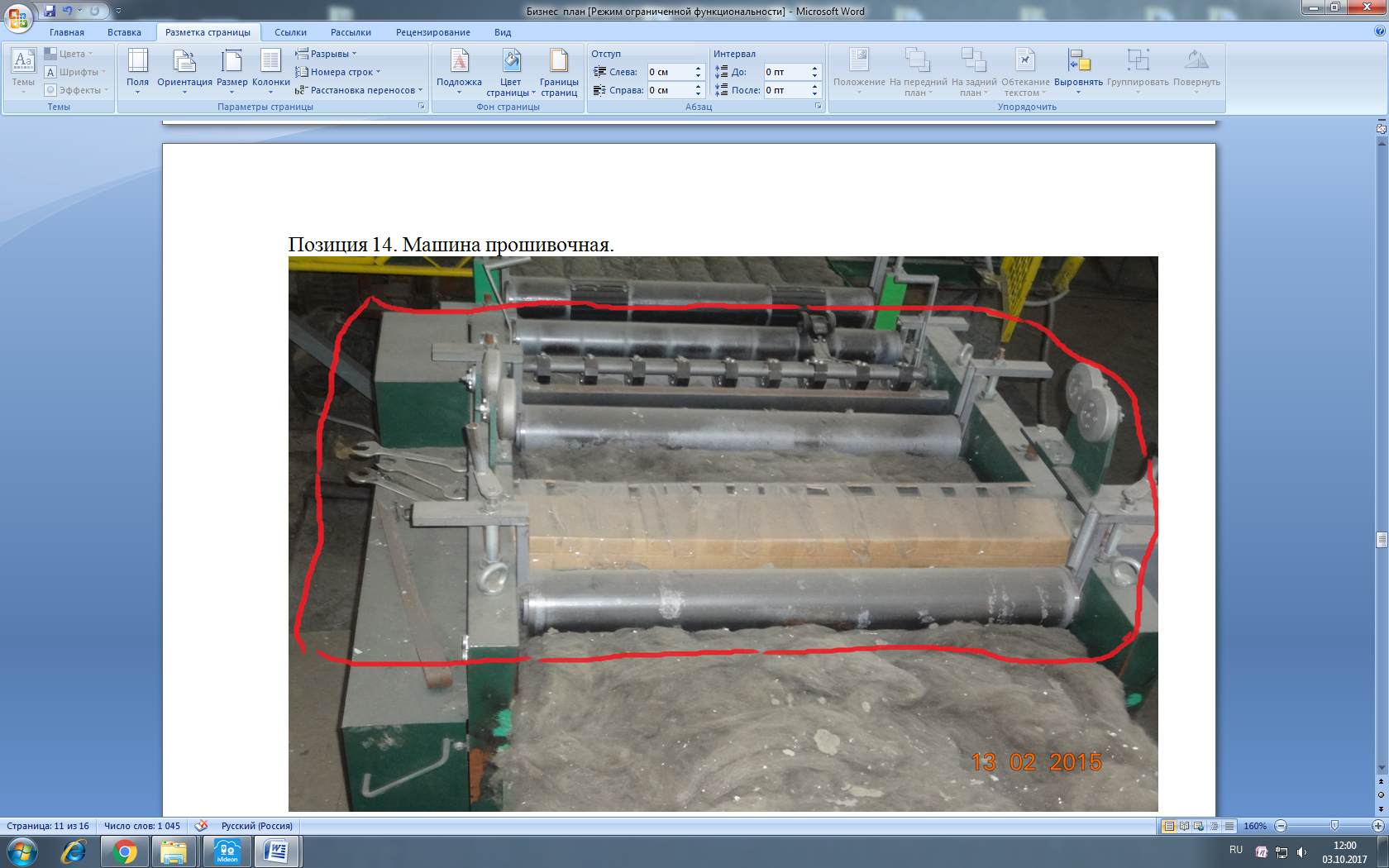

Необходимое оборудование

Производственная линия по изготовлению минеральной ваты состоит из следующих агрегатов и приспособлений:

- ёмкости для смешивания ингредиентов;

- дробилка;

- камера сушки и увлажнения сырья;

- грохоты для просева;

- плавильная печь – варганка;

- центрифуга с подачей нагнетаемого воздуха;

- камера для осадки волокон;

- установка для обработки полимерами;

- гофрирующий станок;

- термокамера;

- линия резки материала в размер;

- упаковочная машина;

- транспортировочные ленты.

Для транспортировки готовой продукции и укладки его на паллеты потребуется штабелёр, горизонтальный погрузчик облегчит загрузку сырья на транспортёр линии подготовки сырья.

Оформление бизнеса

При оформлении бизнеса целесообразно выбрать форму управления ООО с привлечением капитала инвесторов. Форму налогообложения, при желании сотрудничества с крупными строительными фирмами и реализации товара через розничную торговую сеть, необходимо выбрать общую.

Упрощённая форма оплаты налогов ограничивает сотрудничество с компаниями, для которых начисление налога на добавленную стоимость является обязательным. Для оптимального подбора льгот по налогам, в процессе регистрации предприятия необходимы консультации юристов. Лучше вообще доверить им подготовку необходимой документации для подачи в ИФНС.

Какие документы нужны для открытия

При открытии цеха по производству утеплителя можно обойтись открытием ИП. Для регистрации понадобятся такие документы:

- Заявление о государственной регистрации физического лица в качестве индивидуального предпринимателя;

- Заявление о переходе к специальному режиму налогообложения;

- Копия паспорта;

- Квитанция об уплате госпошлины.

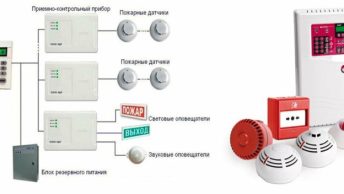

Кроме этого необходимо получить разрешение о подтверждении безопасности сырья и о том, что помещение прошло проверку по требованиям пожарной безопасности.

Помещение и штат сотрудников

Помещение для цеха должно быть просторным, около 200 м.кв., поскольку оборудование для производства достаточно габаритных размеров. Здание необходимо оборудовать качественной вентиляционной системой, обеспечить подачу воды и электричества, подъезд к объекту должен быть хорошо обустроен. Помещение может быть расположено за чертой города или на окраине, от этого цена за аренду будет ниже, чем ближе в центральных регионах.

В среднем стоимость аренды будет выходить около 140 тыс. рублей в месяц, и стоит добавить оплату коммуникации порядка 50-60 тыс. рублей.

Среди персонала должны быть технологи, административный персонал и рабочие. Штат сотрудников следует подбирать грамотно и отдавать предпочтение высококвалифицированным и опытным людям. Бухгалтерию можно вести самостоятельно, или нанять специально обученного человека для этого. Обязательно должны присутствовать слесарь, наладчик по оборудованию, грузчики. В случае объёмного производства рабочие смены можно разделить на 3 или 4.

При расширении производства следует проводить дополнительное обучение персонала, затраты на которое составят примерно 5 тысяч рублей.

Производство теплоизоляции в домашних условиях

Чтобы наладить изготовление эковаты своими руками потребуется макулатура и оборудование для измельчения вторсырья, которое можно сделать методом модернизации старой стиральной машины. Работа измельчителя напоминает принцип действия кофемолки.

Сырье для изготовления эковаты укладывается в преображенное устройство, оснащенное разными ножами. После полного измельчения материал необходимо просушить и распушить с помощью вентилятора. В ходе процесса в целлюлозу добавляется 12% борная кислота и 7% бура.

Готовая вата укладывается плотными слоями в предварительно подготовленные брикеты, что упрощает хранение и транспортировку материала.

Особенности бизнеса на сладкой вате

Сложно найти человека, который хотя бы раз в жизни не пробовал сладкую вату. Это лакомство особенно любят дети, но и взрослые во время прогулок часто не могут отказаться от сахарного угощения. Спрос на него очень высок в теплое время года, когда люди стараются проводить больше времени на улице, отдыхая в кругу семьи и друзей.

Продажа сладкой ваты как бизнес имеет очень много преимуществ. К их числу можно отнести следующие особенности:

- Предпринимателю не потребуются серьезные вложения, чтобы начать такой бизнес с нуля. Главной статьей расходов будет покупка аппарата для изготовления сахарной ваты. Общая сумма инвестиций не будет превышать 100 тысяч рублей.

- Отсутствие серьезных требований к торговой зоне. Для работы предпринимателю хватит арендной точки с площадью 3 м2 и наличием электроэнергии с мощностью 220В (хотя сегодня можно найти аппараты, работающие без подключения к сети). Продавать сладкую вату можно даже на улицах.

- Возможность работать в разных местах. Этого удается достичь за счет мобильности используемого оборудования. Оно не только компактное, но еще и очень легкое. Предприниматель может без труда сменить место торговли, если предыдущая точка оказалась не очень выгодной.

- Простота документального оформления. Никаких лицензий на осуществление деятельности не потребуется.

- Простота поиска персонала. Для изготовления сахарной ваты не нужны особые знания, навыки или образование.

- Быстрая окупаемость вложенных средств. Если предприниматель правильно выберет место для продажи, то вернуть свои первоначальные вложения он сможет уже буквально через 3–4 недели. А за весь период активной торговли можно надеяться на прибыль, превышающую вложения в 4–5 раз.

Начинающим предпринимателям необходимо знать и о недостатках бизнеса по продаже сладкой ваты, которые могут существенно повлиять на рентабельность. К числу таких минусов можно отнести следующие факторы:

- Ярко выраженная сезонность бизнеса. Продавать сладкую вату имеет смысл не больше 3–4 месяцев в теплое время года. В остальные периоды дело с большой вероятностью окажется убыточным.

- Серьезная конкуренция в отрасли.

- Сложности в поиске места, где торговля окажется действительно очень выгодной. Почти всегда такие точки уже заняты или требуют высокой арендной платы.

Пошаговая инструкция запуска

- Вы должны зарегистрировать свое ООО в рамках совместного налогового режима. Код деятельности ОКВЭД 2 указать 13.99.3 Производство ваты из текстильных материалов и 21.20 Производство медицинских изделий и материалов медицинского назначения.

- Найдите производственное помещение площадью не менее 200 квадратных метров с двумя складами (для сырья и для готовой продукции). Доступ для грузовых автомобилей обязательный, электричество 380В, водоснабжение, канализация, вентиляция.

- Подача декларации пожарной безопасности на помещения в орган Роспожнадзора.

- Определитесь с ассортиментом продукции и закажите необходимое оборудование. Линия по производству нестерильной ваты в рулонах стоит от 7 миллионов рублей, технологическая стерилизация — около 2 миллионов дополнительных рублей для машин китайского производства. Итальянское и немецкое оборудование намного дороже. Стоимость доставки и ввода в эксплуатацию составляет 15% от суммы заказа.

- Договоры на закупку сырья в Узбекистане, Туркменистане, Таджикистане или в российских представительствах среднеазиатских компаний. Среди местных компаний широкий выбор хлопкового волокна на предприятиях Ивано-Франковской области, льняного — в Омской области. Средняя рыночная цена рафинированного волокна — 60 руб. / Кг.

- Установка оборудования, устранение неисправностей, обучение персонала.

- Разработка дизайна и печать на лицевой стороне, закупка прочных материалов (полиэтилен, картон, фольга).

- Для выдачи образцов на испытания необходимо оформить свидетельство о регистрации Росздравнадзора с последующим заявлением о соответствии. На самом деле эти процедуры занимают не менее 3 месяцев.

- Заказ разработки сайта, печать рекламных материалов, подписка на тендерные площадки.

- Создавать маркетинговые каналы.

- Нанимайте персонал, позаботьтесь о оформлении медицинских книжек.

| Должность | Оклад, руб. | Количество человек | Затраты на оплату, руб. |

| Технолог | 40 000 | 2 | 80 000 |

| Бухгалтер, менеджер | 30 000 | 2 | 60 000 |

| Работник цеха | 25 000 | 8 | 200 000 |

| Разнорабочий | 20 000 | 4 | 80 000 |

| Упаковщик | 20 000 | 4 | 80 000 |

| Итого: | 20 | 500 000 |

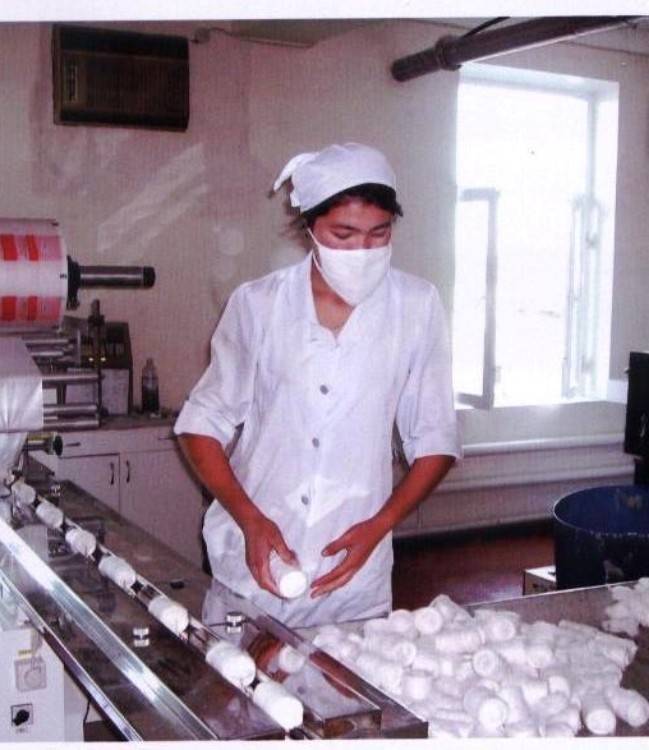

Производство ватных дисков

Такие изделия также находят применение и в медицине, и в косметологии. Обычно их поверхность делают рельефной для удобства нанесения мази или какого-либо другого средства на кожу. В отличие от обычной ваты, при смачивании диск не изменяет своей формы.

Изделия изготавливают из отбеленного хлопка. Сначала сырье помещают в подающий механизм, затем – в разрыхлитель, где хлопок разделяется на отдельные волокна. После этого его отправляют в чесальную машину с большими барабанами, где волокна вычесываются и формируются в ваточный холст. Несколько таких холстов накладывают слоями и сжимают под прессом.

Изделие считается тем качественнее, чем больше ваточных холстов было использовано при производстве. Затем сжатые слои пропускают через специальный аппарат для продольного разрезания на более узкие полосы. Их, в свою очередь, пропускают через машину, наносящую на поверхность фактурный узор. Этот этап можно и пропустить, диски не обязательно должны иметь рельефную поверхность, однако считается, что потребительские свойства в этом случае будут снижены.

Полученные ленты отправляют на вырубной аппарат, который вырезает подушечки требуемой формы (кстати, необязательно круглой). На заключительном этапе ватные диски расфасовываются в полиэтиленовые пакеты при помощи специального оборудования.

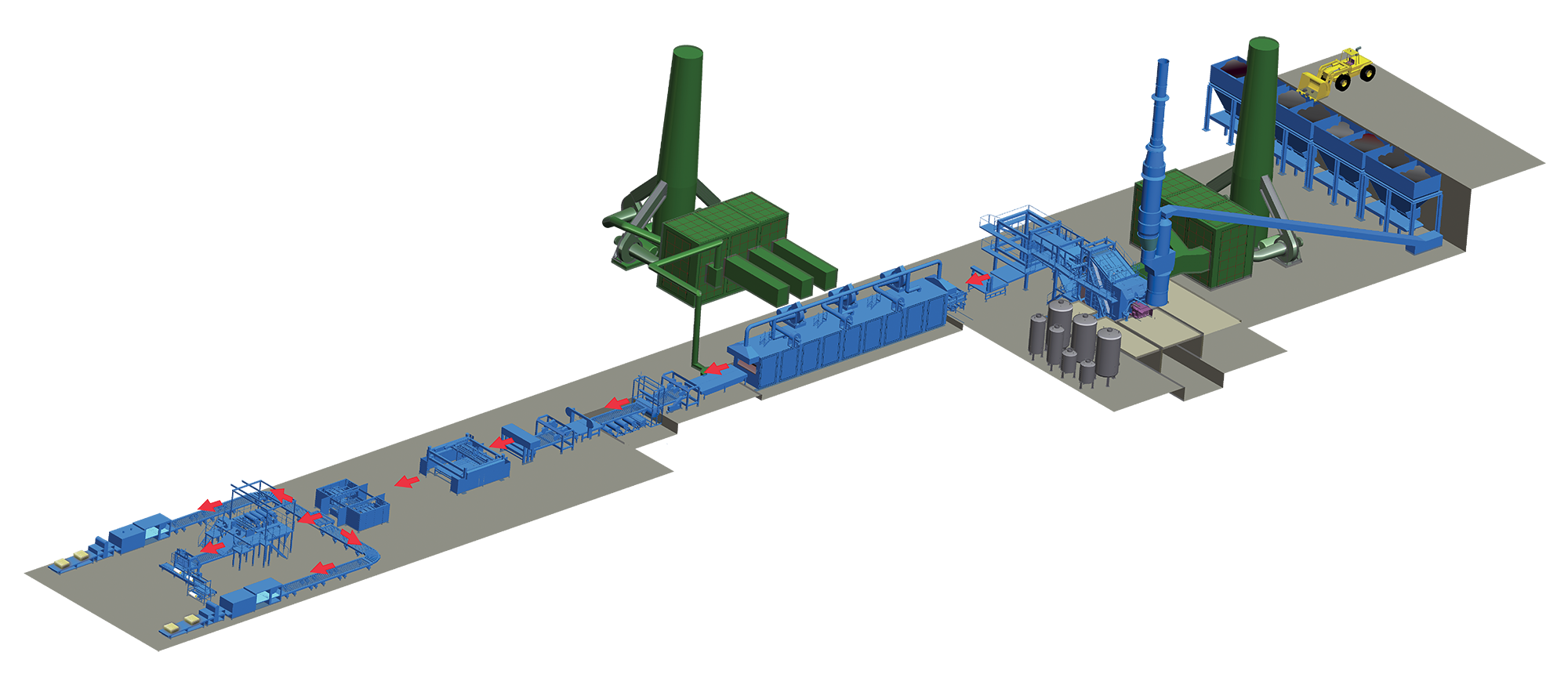

Линия для изготовления целлюлозного утеплителя

Производство состоит из нескольких циклов: расфасовка сырья (макулатура отделяется от неподходящих сортов бумаги и посторонних предметов, таких как файлы, обертки и т. д.), полностью автоматический процесс переработки (первичное дробление, смешивание, удаление при помощи мощного магнита мелких металлических предметов, таких как скобы, скрепки). Затем промышленным шредером происходит измельчение на более мелкие фрагменты.

Далее полученная масса поступает в специальную емкость, где к ней домешивают антисептик и борную кислоту. После этого диспергатор осуществляет окончательное завершение процесса — формирует готовые блоки. Весь вышеописанный цикл займет порядка пяти — десяти минут, конечно, при условии использования высокотехнологичной и современной установки для производства данного вида утеплителя.

Вредное воздействие минеральной ваты на человека

Невзирая на все преимущества и функциональные особенности утеплительного материала, минвата все же имеет несколько недостатков. Главный минус — негативное влияние на человеческий организм при условии несоблюдения правил безопасности и индивидуальной защиты во время установки ваты.

Минеральный утеплитель в течение длительного времени поддается воздействию перепадов температур. В результате ее структура разрушается и образуется мелкая пыль. Через всевозможные отверстия и трещины в стене она проникает в жилую комнату, где обитают и дышат этой пылью люди.

Особую опасность представляют искусственные волокна, обладающие размером менее трех микрон. Такие мелкие частицы не выводятся из организма с выдохом, а оседают в легких. Со временем количество осевших волокон накапливается и начинается развитие таких неприятных и опасных заболеваний как бронхит, дерматоз, доброкачественные опухоли и онкология.

Вред для человеческого здоровья может принести и состав связующих смол, куда входят формальдегиды. Их часто добавляют в минеральную вату, чтобы улучшить ее качество. Помимо ваты, вредные смолы содержат и другие строительные материалы, которые могут присутствовать в современной квартире — фанера, ДСП и прочее. Поэтому не удивительно, что в одном помещении уровень содержания формальдегида может превышать норму в несколько раз.

Свою лепту в недостатки минеральной ваты вносит и тот факт, что основным сырьем для ее производства являются металлургические отходы. По своей сути утеплитель считается экологически чистым. Но многие производители для удешевления себестоимости изготовления ваты используют промышленные шлаки с повышенным содержанием таких токсических элементов как ртуть, свинец, кадмий.

Чтобы надежно утеплить свой дом и не рисковать здоровьем домочадцев, следует приобретать только сертифицированную минеральную вату и только у проверенных и добросовестных производителей, которые выпускают свой продукт согласно всем международным санитарным нормам и требованиям.

Виды и область использования базальтовых волокон

Оборудование для изготовления мин. ваты дает возможность делать такие варианты каменного (базальтового) волокна:

- Микротонкие волокна для производства фильтров тонкой чистки воздушной или жидкостной среды с диаметров волокон менее чем 0.6 мкм.

- Очень тонкие каменные волокна используются в фильтрах тонкой чистки воздушной, газовой или жидкостной среды, либо же во время изготовления сверхлёгких звуко- и материалов для теплоизоляции с диаметров волокна в диапазоне от 0,6 до 1 мкм.

- Супертонкие (микрокристаллические) волокна базальта служат для производства теплозвукоизоляционных гидрофобизированных изделий (матов или рулонов), разных жгутов и фильтров. Этот тип волокон считается самым популярным, так как за счёт особой обработке термическим путем, полученные микрокристаллы смогут выдержать температуру на 200 С выше чем предыдущие типы волокон. Также супертонкое микроволокно (диаметр от 1 до 3 мкм) не усаживается во время эксплуатации, что намного повышает спектр использования этого материала.

- Тонкие волокна на основе минералов собой представляют хаотические структуры с диаметром волокна в диапазоне от 9 до 15 мкм. Длинна индивидуальных волокон колеблется в диапазоне от 3 до 2000 мм. Этот материал повсеместно используется в предварительных фильтрах, а еще при изготовлении минерального теплоизолятора для нужд промышленности.

- Утолщенные каменные волокна во многих случаях используются в качестве ключевых фильтрационных систем систем дренажа. Толщина этого типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

- Толстые волокнистые структуры собой представляют хаотически размещенные волокна с диаметром от 25 до 150 мкм и длинной одного волокна от 0,05 до трех метров. Вследствие этого получившийся материал может держать большие нагрузки на разрыв до 650 МПа.

- Грубые волокна — дисперсионно волокнистая масса из волокнистых структур толщиной от 150 до 500 мкм. Эта разновидность теплоизолятора может используются в качестве армированного слоя с помощью специализированных вяжущих компонентов.

Технологический процесс

Апробированная технология производства минеральной ваты включает несколько этапов:

- расплав сырья – подготовленная смесь загружается в вагранку, где температура плавления достигает 1500°C. Именно от степени вязкости расплавленного сырья зависят характеристики волокон: толщина, длина, динамические и теплоизоляционные качества;

- обработка в центрифуге — расплав загружается в центрифугу, где под воздействием вращающихся валков преобразуется в мириады волокон, которые покрываются связующими компонентами (синтетическими смолами). Благодаря генерации сильных воздушных потоков, волокна перемещаются в охладительную камеру, в которой формируется ковёр;

- придание ковру объёма и формы – волокна перемещаются в гофрированную машину, где ему придаются нужные параметры, после чего он отправляется в термическую камеру, где проходит процесс полимеризации;

- разрезание полимеризованный ваты и упаковка материала.

Производственное оборудование

Наладить технологический процесс, можно, если купить оборудование для производства минеральной ваты:

- Вагранка – шахтная печь с комплектом форсунок, подводящих тёплый воздух обогащённый кислородом. Система оборудована вентилятором, вытягивающим продукты сгорания (СО2, пыль, окись);

- Центрифуга – массивная конструкция со шпиндельными головками и дисками, охлаждаемыми водой. Волокна образуются на головках под воздействием центробежных сил. Благодаря воздушным потокам они извлекаются и направляются в отстойные барабаны, попутно их окутывают вяжущим веществом, подводимым форсунками, находящимися в районе диска. Внутреннее пространство барабана используется для размещения комплекта конвейеров, щёточной, водной и воздушной очищающей системы;

- Камера термической обработки – необходима для придания прочности вяжущим веществам, находящимся в составе минерального ковра.

Также линия по производству минеральной ваты включает охладительный контур, оборудование дожига, режущую станцию и упаковщик.

Аспекты планирования бизнеса

Необходимо составить подробный план, нацеленный на реализацию проекта, связанного с производством минеральной ваты из базальтовых пород. Проект будет реализовываться в течение 65 месяцев, его финансирование планируется осуществлять за счёт привлечения средств инвесторов. Качественный бизнес план производства минеральной ваты содержит несколько сценариев реализации, рассчитанных на загрузку мощностей 70 – 100%.

Осуществляя планирование, следует учитывать расходы на капитальное строительство или аренду помещения, затраты на выплату заработной платы. Прежде чем открыть завод по производству минеральной ваты в России, надо узнать о стоимости сырья и ежемесячных расходах на оплату энергетических ресурсов.

Следует учитывать обязательные экологические выплаты, чтобы детально рассчитать себестоимость товара и размер розничной цены. Вычислив рентабельность, можно оценить сроки окупаемости инвестиций, на размер которых влияет цена оборудования для производства минеральной ваты. Учтя совокупность факторов, можно оценить перспективы ведения бизнеса в конкретном регионе России.

Затраты и рентабельность

Затраты

Значительную часть расходов составит покупка оборудования для создания производства. Все механизмы, машины, инвентарь и аппараты обойдутся в сумму порядка полтора миллиона рублей. Отдельными статьями расходов идут доставка оборудование и его монтирование по всем правилам – дополнительно около полумиллиона рублей.

Следует заранее позаботиться об арендуемом помещении. Минимальная площадь должна составлять от пятидесяти квадратных метров.

Так как производство будет не маленьким, то и все процессы обслуживать одному нереально – нужен штат работников. Еще одной статьей пойдет фонд заработный план персоналу.

Итого, для старта необходимо располагать суммой около трех миллионов рублей.

Стоит ли оно того?

Прибыль

Как показала практика, создание эковаты в промышленных масштабах может приносить помимо чисто интеллектуального удовлетворения еще и значительное финансовое. Опыт ведения бизнеса в этой сфере показал, что затраты на оборудование, арендную плату и заработную плату персоналу можно окупить примерно через календарный год при условии получения выручки в триста тысяч рублей ежемесячно. И при условии, что вся созданная продукция проходит сертификацию органами государственного контроля.

Популярные разновидности утеплителя Baswool

Утеплитель Басвул производится из базальтовой породы

Минвата Басвул – это теплоизоляционный материал на основе базальтовых горных пород. Продукция торговой марки выпускается на заводе с современными автоматизированными линиями. Волокна получаются качественными, их хаотичное переплетение обеспечивает многочисленные воздушные полости. Торговая марка Baswool предлагает материалы для всех видов утепления:

Лайт

Утеплители серии Лайт обладают наименьшей плотностью и ценой. Это бюджетный вариант теплоизоляции ненагружаемых участков здания. Производитель выпускает 3 вида плит , в их маркировке указана плотность. Утеплители Baswool Лайт 45 рекомендуются для теплоизоляции пола и кровли, Лайт 35 лучше укладывать на чердак или мансарду. Базальтовую вату с плотностью 30 кг/куб. м используют для межкомнатных перегородок.

Руф

Базальтовые плиты Руф относятся к кровельным утеплителям высокой плотности. Они укладываются при однослойной теплоизоляции крыши. Плотность материала 140-160 кг/куб.м. Модификации с обозначением «Н» и «В» предназначены для монтажа на плоскую кровлю в качестве нижнего и верхнего слоя. Изделия обладают прочностью на сжатие в пределах 35-80 кПа. Продолжительную эксплуатацию кровельного пирога обеспечивает рекордная плотность, достигающая 190 кг/куб. м. Еще одна положительная особенность кровельных утеплителей – низкое водопоглощение – 1,5%.

Фасад

Фасадный утеплитель Басвул имеет наивысшую плотность, предназначен под штукатурку

Использование базальтовых плит для утепления фасада здания позволяет поддерживать благоприятный микроклимат без дополнительных расходов на отопление. Линейка утеплителей для наружных стен включает:

- Фасад – жесткие базальтовые литы плотностью 110-160 кг/куб. м, предназначенные под штукатурку.

- Вент Фасад – утеплитель с повышенной гидрофобизацией, используемый при монтаже вентилируемых фасадов. Минеральная вата не испытывает повышенных нагрузок, поэтому ее плотность не превышает 90 кг/куб. м.

Сэндвич

Многослойная конструкция утеплителя востребована при производстве сэндвич панелей для каркасных домов. Выпускается два вида изделий:

- Сэндвич С – внешним слоем стеновых панелей является металлический лист, в качестве утеплителя используются плиты плотностью 100-110 кг/куб. м.

- Сэндвич К – кровельные панели требуют применения материала с высокой плотностью – 120-140 кг/куб. м. Внешнее покрытие конструкции из окрашенного металла.

Плиты защищены от влаги гидрофобизирующей пропиткой. Материал применяется при строительстве административных и торговых зданий, киосков, гаражей. Сэндвич-панели с базальтовой ватой имеют сертификат пожарной безопасности.

Флор

Марка Флор Басвул с плотной текстурой предназначена для утепления пола

Качественное утепление пола обеспечит теплоизоляция Baswool серии Флор. Прочные плиты используют под стяжку, в составе «плавающего» пола, для изоляции перекрытий. Базальтовая вата позволяет снизить уровень шума, проникающего между этажами. Материал не боится влаги, его применяют для настила по грунту. Механическая прочность утеплителя обусловлена высокой плотностью. У модификации Флор – 100-120 кг/куб. м, Флор П – 160-180 кг/куб. м. Использование минеральной ваты значительно сокращает теплопотери. Она рекомендуется при монтаже системы теплого пола.

Стандарт

Универсальный утеплитель для изоляции стеновых конструкций. Он широко применяется в качестве среднего слоя при ведении колодезной кирпичной кладки. Плиты Стандарт характеризуются средней плотностью – 50-7- кг/куб. м. Множество воздушных прослоек обеспечивает минимальный показатель теплопроводности. Материал существенно снижает проникновение шума. Базальтовая вата не деформируется в процессе эксплуатации. Ее можно укладывать под наружную отделку сайдингом.

Экорок

Серия Baswool Ecorock – легкие минераловатные плиты, предназначенные для утепления скатной кровли, чердачных перекрытий и полов по лагам. Материал обладает наименьшей плотностью среди выпускаемой продукции. Безопасное применение внутри жилых домов обеспечивает минимальное количество связующего вещества.

Стандарт

Сэндвич Экорок