Популярные марки брусчатки

«Нотебек»

В каталоге продукции компании «Бетонар» представлена брусчатка квадратной, ромбообразной, прямоугольной формы, а также плитка в виде сот, волнистой, зигзагообразной формы и т. д. «Изюминкой» коллекции можно считать светодиодную плитку с различными вариантами свечения: теплым, холодным или многоцветным.

Продукция фабрики «Готика»

Брусчатка представлена в нескольких коллекциях. Коллекция «Premium» — это плитка с различными декоративными наполнителями и оригинальной обработкой поверхности. Коллекция «Profi» включает в себя классическую брусчатку различных оттенков и форм. Коллекция «Natur» отличается нежной цветовой палитрой, благодаря чему она выглядит особенно естественно.

«Rosser»

Брусчатка компании «Rosser» включает в себя такие оригинальные модели, как «Волна», «Катушка», «Экопарковка», а также традиционную плитку прямоугольной формы различных размеров. Все модели представлены в серых, насыщенных, светлых и пастельных тонах.

Брусчатка от ЧП «Юхман»

Компания реализует такие модели брусчатки: «Клевер», «Бордюр», «Волна», «Ромб», «Пеньки», «Водосток», «Кирпич». Она выполнена в сером, красном, шоколадном, горчичном, желтом, синем и других цветах.

Брусчатка сочетает в себе отличные декоративные качества и высокую экологичность. При этом технология ее производства довольно проста и может быть воссоздана даже в домашних условиях, без использования специального оборудования.

Зубочистки – польза, вред и советы по выбору безопасных зубочисток из лучших материалов

После каждой трапезы получается так, что остатки еды остаются у нас в полости рта. Этикет не позволяет нам доставать эти остатки руками или иными кухонными приборами, поэтому нам на помощь приходят зубочистки.

Зубочистка представляет собой заостренную палочку для удаления кусочков еды. Это средство гигиены находится в обиходе человека более 1,2 миллиона лет. Из чего можно сделать вывод о том, что исходным всех современных средств гигиены является зубочистка.

История возникновения и развития

В ходе археологических раскопок были найдены челюсти древних людей, между зубов которых находились растительные волокна (части веток деревьев, трава). Также на челюстях были найдены углубления, свидетельствующие о трении зубов твердыми предметами.

В Древнем Риме были обнаружены аналоги палочек для зубов, изготовленных из драгоценных металлов, слоновой кости, дерева и перьев. Также эти предметы гигиены изготавливались из костей рыбы, клюва птицы и кактуса.

В 18-19 веках верх взяли палочки для чистки зубов из перьев пернатых. Чаще всего за основу брали куриные или гусиные перья.

Современное производство

С середины 19-ого века главным материалом для зубочисток стала древесина. Силас Нобле и Дж. П. Кули были их первыми производителями. Ежедневно используя палочки для зубов, мы даже не задумываемся о том, из чего они изготавливаются.

При выборе подходящего сырья обращают внимание на два критерия: прочность и твердость породы. Так, чаще всего зубочистки изготавливают из бамбука, березы, ясеня, бука

Самыми дорогими материалами для данного производства принято считать дуб, черешню и иву. Сосна, в свою очередь, применяется реже, так как обладает низкой прочностью.

Пластмассовые зубочистки

Встречаются довольно часто, могут использоваться многократно. После каждого использования их следует промывать. Могут покрываться тонким слоем серебра, который способствует стерильности их применения.

Титановые зубочистки

Для истинных ценителей роскоши. Выглядят очень статно, презентабельно. Не вызывают аллергических реакций при взаимодействии со слюной. Увидев такие зубочистки на фото, вам непременно захочется их приобрести.

Медицинские зубочистки

Тяжело найти. Изготавливаются из нержавеющей стали. После стерилизации подлежат повторному использованию. Защищают зубную эмаль и эффективно справляются с налетом.

Какие лучше?

Выходит, что деревянные и пластмассовые зубочистки являются самыми доступными. Но какими из них лучше пользоваться?

И палочки из дерева, и палочки из пластмассы могут одинаково повредить десну, но при этом пластмассовые изделия опаснее деревянных аналогов по двум причинам:

- Такие зубочистки гораздо острее и прочнее.

- Если в десне останется деревянный скол, то со временем дерево набухнет от слюны и ее можно будет вымыть водой. Если же скол будет из пластмассы, то без хирургического вмешательства не обойтись.

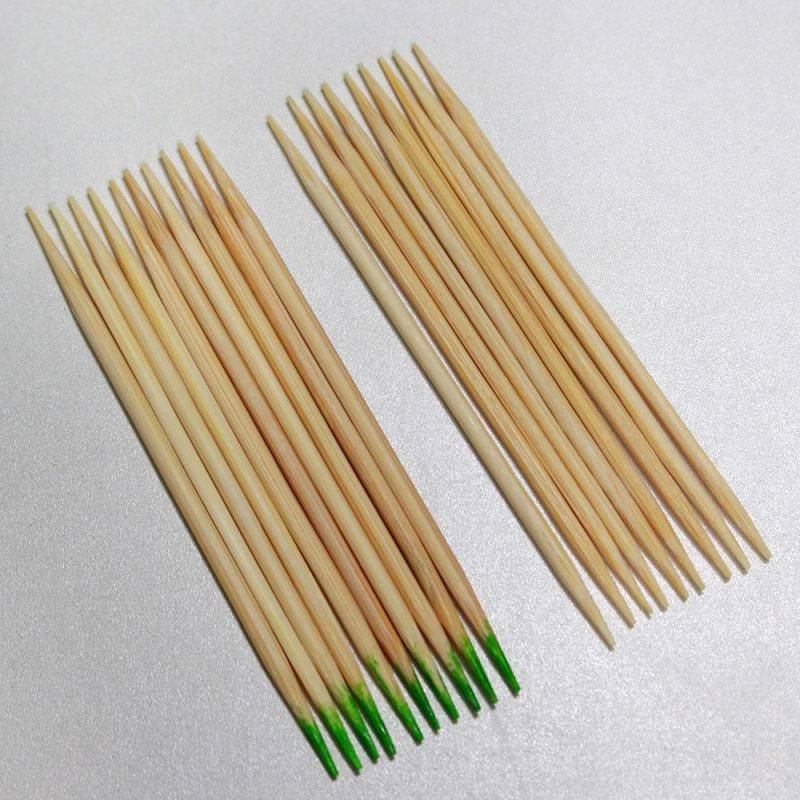

Зубочистки: безопасность превыше всего

На столах многих кафетериев и ресторанов присутствует пучок из палочек для личной гигиены, но для того, чтобы их использование было безопасно для вашего здоровья, их внешний вид должен отвечать нескольким критериям:

- Каждая палочка должна быть упакована;

- На концах зубочистки должен быть антисептик, чаще всего зеленого света.

Представим ситуацию. Зубочистки не упакованы. На вашем месте до вас сидел человек, который, доставая зубочистку себе, волей-неволей задел своими пальцами все остальные.

Не исключено то, что его руки были грязные – зубочистки были инфицированы. Пользуясь такой зубочисткой, вы случайно ранили десну. Инфекция попала в рану, вызвав кисту.

По той же причине должен присутствовать антисептик, дабы при травме не занести вредные смолы и все обеззаразить.

производителей зубочисток

Топ-10:

- Зубочистки бамбуковые “Просто чисто”.

- Одноразовая зубочистка Aro с нитью.

- Зубочистки Fudzi березовые с ментолом.

- Зубочистки деревянные “Выгодная цена всегда”.

- Зубочистки “Чистюля”.

- Зубочистки с флосс-нитью DenTek Triple Clean floss picks.

- Набор зубочисток Fix Price.

- Зубочистки березовые “Фрекен Бок” гладкие двусторонние.

- Зубочистки в баночке “Paterra”.

- Зубочистки ПТФ “Ника”.

Список составлен на основе потребительским оценкам за 2021-2021 год.

Подводя итоги

Стоит помнить о том, что есть более безопасные средства личной гигиены, которые помогут избавиться от остатков пищи

Но если кроме зубочистки «под рукой» ничего нет, тогда можно воспользоваться ей, но действовать нужно очень осторожно

Изготовление древесной муки на мини производстве

При наличии финансов на создание мини цеха, можно браться за работу, не задумываясь. Тем более, если вблизи от предполагаемого завода есть поставщики древесных отходов. При грамотной организации дела, все обязательно получится. Отдельно стоит подумать о хранилище готового сырья. Дерево в любом его виде хорошо впитывает влагу. Поэтому, склад надо сделать сухим и проветриваемым.

Сбыт осуществлять лучше в упакованном виде. Большие заводы увозят муку покупателям на спец технике сразу после изготовления. Для мини предприятия такой вариант не выгоден. Ведь спец техника очень дорогая. Поэтому следует запастись упаковочными изделиями. Для этого подойдут обычные деревянные ящики с вентиляцией либо бумажные пакеты.

Оборудование для производства

Это основное направление по расходам. От качества и функциональности агрегатов зависят показатели готовой муки. Можно купить автоматизированные линии или ручные станки. Насколько позволяет финансирование. Купить надо следующую технику:

Мельницу для измельчения. Бывают разные мельницы по производительности и габаритам. Одни за час производят 200 кг. муки, другие 600 кг. Их цена зависит от производительности. Сумма прибора от 300 000 рублей;

сушилку. Автоматизированные агрегаты для сушки очень дорогие – до 2 млн. рублей. Но без них не обойтись. Поэтому, рекомендуется брать сушилку в аренду. Есть механические машины, но они работают медленнее. Их стоимость до 500 000 рублей;

упаковочную машину. Бывают, также, автоматические и механические установки. Готовая смесь выходит из них в упакованном виде. Для малого производства подойдет механическая техника. Ее цена от 150 00 рублей;

- упаковочные материалы. Расфасовка древесной муки возможна в большие или малые пакеты. Их размер зависит от упаковочной машины. Если она работает с мини упаковками, то их и стоит приобретать. Оптовая стоимость пакетов примерно 100 рублей за 100 штук;

- уборочный инвентарь. Сюда входят лопаты, метла, савки разного масштаба и т. д. На инвентарь планируется около 10 000;

- спец одежду. Работа с древесной мукой – опасна для здоровья. По правилам, рабочие должны надевать спец одежду: респираторы, перчатки, комбинезоны или костюмы. На это потратится в пределах 20 000 рублей;

тележки для перевозки. Можно купить готовые, металлические приборы. Они удобные, легкие в применении. Стоимость одной тележки от 2 000 рублей. Для мини предприятия понадобится не менее 8-10 штук.

Технология производства

При наличии хорошего тех оснащения процесс производства не очень сложный. Он состоит из нескольких этапов:

- Поступившее в цех сырье сортируется. Отбраковываются гнилые, прелые, не пригодные элементы.

- Древесина засыпается в мельницу и дробится до мучной консистенции. Мельница работает ножами. В процессе перемола, сырье просушивается. Теряет до 20% воды.

- Из мельницы мука перемещается в сушилку и остается в ней не менее 10 часов. Там под действием сухого пара из древесины выделяется влага. Температура должна быть не менее 300 градусов. При недостаточном результате, процесс повторяется. За цикл высушивается до 100 кг. щепы. В зависимости от вместительности и функциональности сушилки.

- Сушилка освобождается, а готовая мука направляется на фасовку. Упакованная продукция передвигается на склад.

Со временем, можно оборудовать завод современной технологической линией. Большинство начинают с малого и приобретают подержанные машины.

Стоимость открытия такого производства

После выяснения цен на технику и сырье, можно приступать к поиску помещения для работы. Можно организовать производство на уличной площадке либо в крытом цеху. В любом случае, места надо много. Примерно 200 квадратов. Средняя стоимость одного арендуемого метра 500 рублей. Теперь можно высчитать стоимость открытия и затрат в первый месяц:

- Площадка для переработки (200*600) – 120 000;

- оборудование (вместе с инвентарем и спец одеждой) – чуть больше миллиона;

- сырье. Цены на древесные отходы во всех организациях разные. Средняя стоимость за 3 квадратных метра щепы – 100 рублей. Для месячной переработки потребуется около 100 квадратных метров сырья. Итого – 10 000 рублей;

- труд рабочего персонала – в зависимости от числа наемников. Если нанять 10 человек, на зарплаты уйдет в пределах 150 000.

Таким образом, чтобы открыть мини завод по изготовлению древесной муки, потребуется капитал в 1 280 000 рублей.

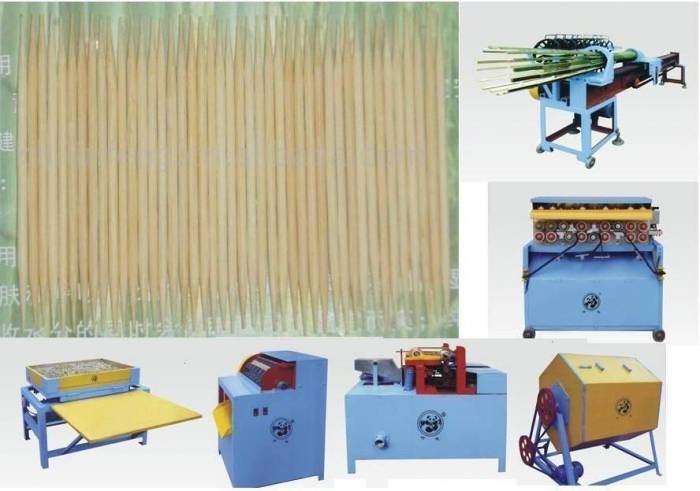

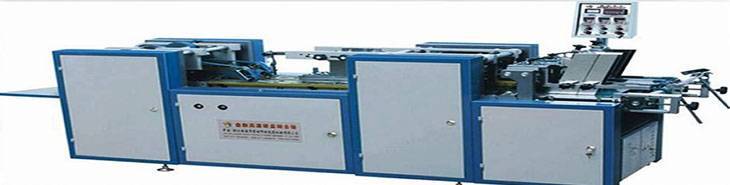

Оборудование для производства зубочисток

Стоимость готовых линий для производства зубочисток стартует в среднем от 1.5-1.8 млн. рублей. За эти средства можно приобрести достаточно неплохое азиатское оборудование мощностью порядка 60 тыс. штук за одну смену либо бывший в употреблении аналог из Европы. Базовая комплектация будет включать:

- лущильный станок;

- сушильную камеру;

- фрезерный станок;

- ванну для отмачивания древесины;

- станок для разрезания соломки на отрезки 6 см;

- шлифовальный станок;

- сортировочное сито;

- заточный станок;

- распределительный узел;

- оборудование для заточки ножей;

- упаковочную линию.

Для повышения эффективности производства рекомендуется также включить в состав оборудования станок для раскроя бревен, а также окорочный станок (от 160 тыс. руб.) для механизированного удаления коры с заготовок.

Для обслуживания такого цеха потребуется 10-15 человек: по одному оператору на каждый узел, двое подсобных работников, водитель грузового транспорта, один-два грузчика, менеджер по продажам, мастер цеха. Бухгалтерию может вести владелец предприятия самостоятельно или передать эти функции на аутсорсинг. Вопросы рекламы лучше доверить специалистам.

Рекламная компания

Обязательно участвуйте в выставках, конкурсах, тендерах. Во время таких мероприятий чаще всего завязываются нужные деловые знакомства, которые в итоге смогут помочь в развитии бизнеса.

Продумайте, чем ваш товар может быть привлекательнее для потребителя, чем аналогичная продукция конкурентов. Вы можете предложить размещение логотипов определенной компании на упаковке, создание индивидуального дизайна этикеток и так далее.

Также можно предложить покупателям зубочистки из металла или пластика. Конечно, организация такого производства потребует дополнительных инвестиций, но позволит увеличить прибыль и расширить круг потребителей.

Сырье

Для изготовления зубочисток используют древесину пород, обладающих необходимой прочностью, твердостью и вяжущими свойствами. Это могут быть ясень, береза, бук, дуб, липа, осина, кедр, лиственница, акация, белая ива, черешня, пихта, бамбук, арак, масличное дерево. На территории РФ наибольшей популярностью пользуются первые четыре вида дерева, а из Азии массово поставляются бамбуковые изделия. Оптимальным вариантом для серийного производства считается береза. Такая древесина стоит относительно недорого, легко поддается обработке, при разжевывании не выделяет смол. Для элитного сегмента изделия производят из дуба, черешни, белой ивы и экзотических пород. Бамбук дает возможность изготавливать зубочистки, кончики которых не расслаиваются. Однако сам материал является достаточно хрупким.

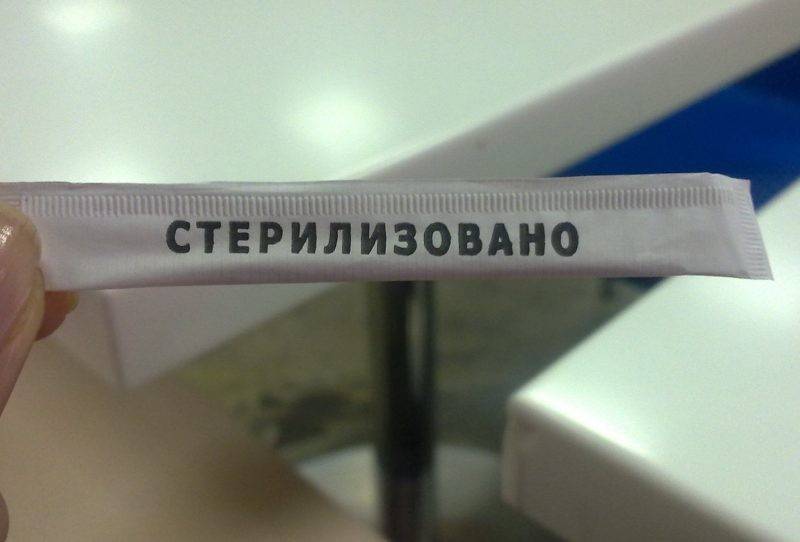

Наряду с обычными зубочистками, популярностью пользуются изделия с особенными характеристиками. Это может быть пропитка антисептиком и герметичная упаковка с надписью «стерильно», покрытие кончиков слоем с ароматом ментола, коньяка или мартини, серебрение для придания антисептических качеств, выполнение одного конца в виде рукоятки и т. д. Нужно помнить, что все перечисленное ведет к удорожанию продукции, а наибольшим спросом все же пользуется классическая ее разновидность.

Также зубочистки можно производить из пластика, нержавеющей стали (медицинские), титана. Однако спрос на них невелик. В случае с первыми по причине низкого качества и неэкологичности, со вторыми – из-за высокой цены.

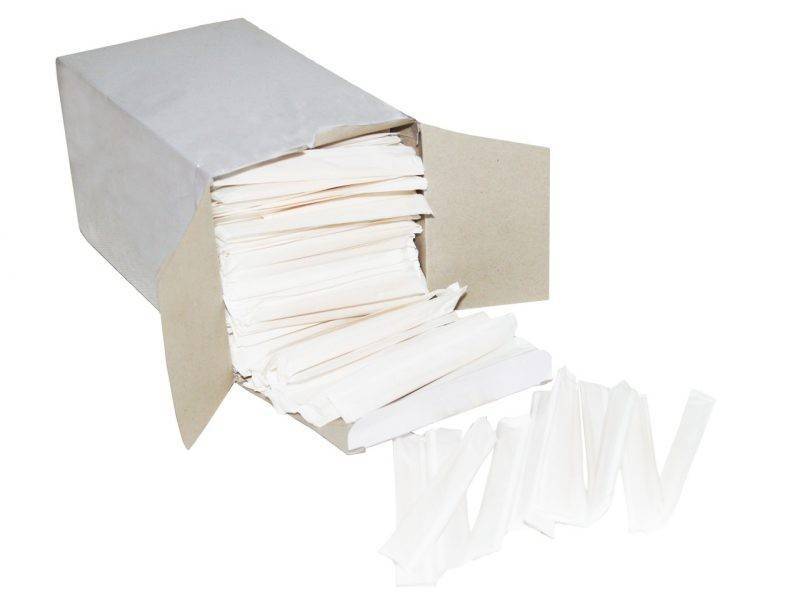

Наряду с основным сырьем и компонентами, обеспечивающими уникальность изделий, потребуется закупать упаковочные материалы. Фасовать зубочистки можно в обертку из сигаретной бумаги шириной 11 см, контейнеры из пластика и полиэтиленовые пакеты. Также отдельно потребуется пленка или бумага для индивидуальной упаковки (без этого не обойтись, если планируется сотрудничество с гостиницами и заведениями общественного питания).

Заказать этикетки с названием компании и описанием качеств продукции можно в любой типографии. Если планируется выпуск изделий с логотипами заказчика, может иметь смысл приобрести собственный станок для флексографической печати.

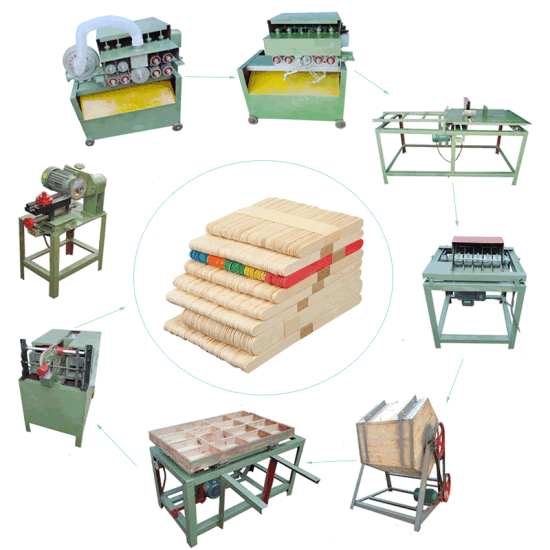

Технологический процесс изготовления зубочисток

Прежде чем приступать к закупке профессионального оборудования, необходимо разобраться в вопросе, как делают зубочистки. Технология предельно проста и делится на несколько этапов:

- Подготовка древесного сырья (замачивание в теплой воде, отделение коры, ошкуривание бревен).

- Получение заготовок (распиливание бревен на пластины толщиной ≈2 мм, сушка, отлежка, нарезание пластин на «соломку»).

- Обработка изделий (шлифование и нарезание «соломки», заточка каждой зубочистки).

- Расфасовка готовых зубочисток.

Выполняется вручную только первый подготовительный этап. А далее изготовление зубочисток полностью автоматизировано.

Оборудование для производства зубочисток

Оборудование для производства зубочисток включает в себя следующие агрегаты:

- станок, осуществляющий нарезку брусков на тес;

- станок, осуществляющий нарезку теса на деревянную проволоку;

- станок, осуществляющий нарезку деревянной проволоки на зубочистки.

Максимальная производительность данного оборудования для производства зубочисток составляет 1 000 000 единиц готовой продукции за восьмичасовую рабочую смену. По завершению этапа первичной обработки рулоны–заготовки вручную загружаются в специальный станок, осуществляющий нарезку заготовок на зубочистки.

Характеристики производственного оборудования для зубочисток:

- габариты – 67х65х101мм;

- мощность – 3,37кВт;

- общий вес 125кг.

После нарезки заготовок зубочистки подаются в специальный шлифовальный барабан, где и полируются в течение нескольких часов, после чего подаются на сортировку в специальное сито, а затем на специальный сортировочный конвейер.

Размер вложений

Кроме покупки самих механизмов, средства потребуются для регистрации предприятия, оформления разрешений и Декларации о соответствии, закупку сырья, аренду и ремонт производственных площадей, подключение коммуникаций, формирование фонда заработной платы, разработку и поддержку сайта, создание рекламных материалов, а также на непредвиденные расходы.

При написании бизнес-плана не стоит забывать о дополнительных источниках дохода. Так, образовавшуюся стружку можно сдавать на целлюлозно-бумажные комбинаты или сельскохозяйственные предприятия. А кору, оставшуюся после ошкуривания, использовать в качестве топлива, например, для нагрева воды или иных нужд.

Основные преимущества и недостатки деревянной одноразовой посуды

Экологичность. Само собой разумеется, что «однораз», изготовленный из органического сырья, нанесёт меньше вреда окружающей среде, чем пластик. Посуду из шпона можно сжечь, можно использовать при создании компоста и удобрения.

В плане добычи сырья для производства одноразовой посуды из шпона всё, разумеется, не столь однозначно. Вырубать деревья ради изготовления «однораза» — непозволительное расточительство, поэтому для производства зачастую используется сырьё, добытое при проведении санитарных рубок.

Разумеется, всегда существует риск того, что проведённые санитарно-оздоровительные мероприятия окажутся в итоге незаконными. Чтобы случайно не использовать в своём производстве нелегально добытую древесину, лучше всего найти поставщика, который является участником цепочки FSC-сертификации.

Другая сторона медали — стоимость самого сырья, которое, к слову, тоже не отличается особой дороговизной. Для организации малого производства может быть достаточно отходов деревоперерабатывающих предприятий, главное — договориться с поставщиком.

Прочность. Деревянная посуда куда меньше подвержена механическим повреждениям и может выдержать большую нагрузку, чем полимерный аналог.

Устойчивость к температурам. Посуда из шпона не раскаляется в руках, не выделяет вредных веществ при воздействии на неё тепла в отличие от пластиковых изделий.

Изготавливаемая из шпона посуда имеет не только природную фактуру, вызывающую ностальгию по былым временам, но также обладает некоторыми бактерицидными и тонизирующими свойствами, что в условиях сложившейся в мире эпидемиологической ситуации может являться дополнительным плюсом.

Недостатки у экопосуды из древесного шпона тоже присутствуют. Так, например, изделия обладают низкой влагостойкостью, поэтому использовать подобные тарелки для влажной еды непрактично.

Ограниченный ряд продукции. Из-за особенностей сырья произвести глубокую тару из шпона трудно, поэтому стаканы и глубокие суповые тарелки обычно производят не из берёзового шпона, а из тростника или бамбука.

Виды щепы

Топливная щепа используется для отопления помещений.

Основные стандарты на эту продукцию прописаны в ГОСТ Р 55116-2012 (EH 14961-4:2011) Биотопливо твердое, который делит ее на 4 класса по размерам, наличию слишком мелких /очень крупных частиц, а также регламентирует наличие химических примесей и теплотворность.

В качестве топлива ее выбирают за небольшое содержание коры, химических примесей, низкую зольность, однородность фракции.

Технологическая щепа применяется в промышленном производстве, ее форма, размеры, происхождение строго регламентируется.

Существует ряд стандартов:

Ц-1 – изготовление бумаги с регламентируемой сортностью

Ц-2, Ц-3 – изготовление бумаги, картона с нерегламентируемой сортностью

ГП-1, 2, 3 – для получения спирта, глюкозы, дрожжей, фурфурола, ксилита.

ПВ, ПС – материал для древесноволокнистых и древесностружечных плит.

Успех такого проекта возможен, если есть качественная древесина без земли, металлических включений и хим.примесей, а также на предприятии стоят профессиональные рубительные агрегаты, которые обеспечат высокую однородность фракции.

Щепа для копчения и алкоголя – придает оттенок вкуса продуктам питания и алкогольной продукции. Лучшие породы дерева – это дуб, ольха, яблоня, вишня, груша. Плюсы – в относительно высокой стоимости и в том, что форма частиц не так важна, как порода дерева и дополнительная обработка (например, обжаривание).

Щепа для арболита – основа изготовления строительного материала, который на 75-90% состоит из древесины. Предпочтительна хвойная древесина с размером частицы – примерно 25 х 12 мм.

Мульча – окрашенные (или простые) деревянные частицы, которые используются для садоводства и ландшафтного дизайна. Настил из цветных щепок не только украшает территорию, визуально разделяет пространство, но также защищает почву от пересыхания, способствует размножению полезных организмов. Строгих требований к фракции мульчи, наличию коры не предъявляется. Для линии изготовления мульчи требуется покрасочный аппарат.

Березовые зубочистки

Технология производства березовых зубочисток начинается с того, что изготовленные из данного материала тюльки помещают в специальный чан с водой. Сами тюльки представляют собой разделенные на определенную длину части ствола, для чего, как правило, не требуется какого-либо специального оборудования, а вполне хватает обычной электрической или бензопилы. Следует знать о том, что идентичной длины все заготовки быть не могут, так как березовый ствол не всегда равен по всей протяженности. Несмотря на то, что идеальной ровности заготовок не требуется, на производстве всегда стремятся отрезать их на размеры приближенные друг к другу.

После этого чан с водой нагревают до температуры в 60–85С, и выдерживают в течение не менее 18 часов, с тем расчетом, чтобы размеров чана хватало на одну сменную выработку. В процессе изготовления зубочисток более 40% древесины отправляется в отходы, после чего распаренное сырье попадает на участок, где выполняется удаление с поверхности древесины коры и ее ошкуривание. По причине того, что оборудование для производства зубочисток не имеет в своем составе агрегата, который мог бы выполнять данную процедуру с минимальными потерями, так как эта процедура выполняется вручную. По завершению процедуры ошкуривания еще теплая оголенная древесина подается на специальный лущильный станок, посредством которого сырье распускается на специальный шпон.

Из чего состоит линия производства для спичек

Линия производства состоит из следующих машин:

Линия по производству спичек

Линия по производству спичек

- режущего станка;

- сушилки для заготовок;

- выбирающей машины;

- автомата-полировщика;

- смесителя химических веществ;

- наносителя фосфора;

- сборщика коробок.

Все производство регламентируется ГОСТами:

- коробок должен иметь размеры 50х37х14 мм;

- на широких сторонах обязательно должна быть этикетка;

- длина спички – 42,5 мм, а ширина – 2 мм;

- минимальное их количество – 38 штук, в среднем производители кладут 45 штук.

Для спичечной фабрики нужно как минимум 10 рабочих: технологи, операторы, грузчики, управляющие и подсобные рабочие. Они контролируют работу машин, следят за отсутствием брака, правильной упаковкой и доставкой товара до потребителя.

Производство

Производство

Полная стоимость оборудования составляет 19–23 млн рублей. Сократить затраты на машины можно, закупая готовое сырье, а не древесину. Тогда не нужны деревообрабатывающие станки и помещения для хранения бревен. Все сырье стоит примерно 2000 за 1 куб. м. Чтобы окупить такой цех, нужно производить большой объем товара в сутки

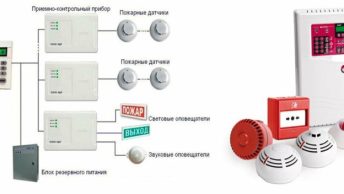

Спичечное производство – пожароопасный процесс, поэтому большое внимание уделяется пожарной безопасности

Изготовление спичек – сложный процесс, который требует наличия дорогостоящих машин и грамотных технологов. При отработанной технологии и налаженной системе сбыта бизнес может приносить неплохой доход владельцу. Обычно товар продается в магазинах эконом класса и на оптовых складах

Если не получается найти точки сбыта в России, производители обращают внимание на зарубежные рынки

Выбор помещения

От месторасположения будущего цеха зависит стоимость аренды. Вслучае с производственными проектами ориентируйтесь на окраинугорода или даже область. Расположение в городе вам ни к чему, а вобласти аренда дешевле. Площадь подбирайте в зависимости отгабаритов производственного оборудования. В целом, выбирайте извариантов не менее 60 кв м

Важно наличие промышленной вентиляции,системы кондиционирования, а также электро- и водоснабжения

Предусмотрите площадку под выгрузку сырья. Под склады для бревеннеобходима площадка 20-30 кв м. Также вам понадобится помещение подсклад готовой продукции. Отдельно предусмотрите административныйофис и помещение санитарно-бытового назначения. Затраты на аренду от 30000 ежемесячно.

Изготовление древесной муки на крупном производственном предприятии

Древесную муку получают в результате помола древесины. Используют этот материал в качестве полимерных наполнителей. Основными поставщиками его выступают большие перерабатывающие заводы. У них налаженные каналы для реализации, хорошее оснащение цехов автоматизированным оборудованием и соответствующие объемы выхода готовой продукции. Но чтобы создать масштабную переработку необходимо финансирование. Поэтому, у нас не так и много подобных заводов. Большинство просто не выдерживает больших финансовых нагрузок.

Сырье для производства

Переработка дерева – безотходный процесс. Крупные элементы используют для более мелких и т. д. Последним продуктом выступает именно мука. Чтобы ее получить, приобретают древесные отходы остающиеся у предприятий с другими направлениями. Сырьем являются следующие отходы:

- Ветки;

- щепки;

- солома;

- опилки.

Вид сырья напрямую влияет на цвет готовой муки. Для получения качественного древесного продукта, основа должна быть именно деревянной, а не соломенной.

Оборудование для производства

Многие считают, что перемалывание древесины – простая технология. На самом деле, это не только затраты на оборудование, но и на электроэнергию. Ведь техника должна быть высокой мощности и функциональности. Деревообрабатывающие компании используют следующее оснащение:

Транспортер. Существуют линейные и сцепные транспортеры. В заводских установках обычно применяют линейные системы. Это спец линия, на которой размещено оборудование;

дробилка. Чаще всего используется молотковая установка. Имеет тяжеловесный молоток, способный разбить дерево в крошку. Работает ударным способом, измельчая отходы в муку. Это крупногабаритная техника, снабжена огромным лотком для засыпания сырья;

сушилка. Бывают барабанного и линейного типа. Полуавтоматические и автоматические. Заводы предпочитают сушилки автоматизированные, барабанные. Автоматическая машина, которая сушит перемолотую муку высокой температурой и сухим паром;

техника для транспортировки сырья и готовой муки: тракторы или камазы оснащенные совками.

Современные заводы пользуются перерабатывающими линиями. Это полноценная комплектация оборудования. В нее входит дробилка и сушилка. Весь процесс автоматизирован. Нужен лишь оператор для управления процессом.

Технология производства

После закупки сырья его первоначально сушат. Так как в дробилке процесс переработки сырого дерева осуществляется медленнее, чем сухого. Далее происходит поэтапная схема:

- Машина совком засыпает древесные отходы в емкость дробилки. Там происходит перемалывание. Из емкости материал высыпается на специальную площадку и попадает под огромный молот. В результате получается мелкая древесная пыль.

- Снова техника собирает получившуюся муку и направляет ее в сушилку. Мощный агрегат просушивает за час до 800 кг. древесных отходов. За цикл работы убирает до 70% влаги. Сушится дерево на раскаленном воздухе. Его температура до 350 градусов. Через 3-5 часов сушку останавливают и перевозят готовую продукцию на склады в специальные емкости. В некоторых заводах принято сразу развозить материал покупателям.

Как выбрать поставщика сырья

Как правило, бамбуковые зубочистки поставляют к нам из Азии, вРоссии же основное сырье для производства береза. Эта древесиналегко поддается обработке и стоит относительно недорого.

Наибольшим спросом у населения пользуются самые простыезубочистки. Однако в целях повышения уровня доверия к продукции внепростые эпидемиологические времена можно пропитывать зубочисткиантисептиком и выпускать их в стерильной упаковке. Еще один вариант для придания антибактериальных свойств можно покрыть кончикизубочисток слоем ментола или даже посеребрить.

Также итоговая сумма расходов на сырье зависит от затрат наупаковку: бумага, пластик или полиэтилен. Зубочистки виндивидуальной таре закупают заведения общественного питания,частные потребители предпочитают упаковку контейнерного типа.

Как открыть производство в гараже

Для того чтобы организовать собственный бизнес, необходимо решить ряд организационных вопросов, которые практически не зависят от масштаба производства и планируемой деятельности. Цель этих этапов – запустить мини-производство по выпуску качественных изделий, которые будут пользоваться на потребительском рынке высоким спросом.

Оформление документов

Главная проблема «гаражного» бизнеса — спорная законность этого вида деятельности.

Многие «гаражные» предприниматели работают без регистрации бизнеса, опасаясь проблем с получением разрешительных документов. Клиентов они находят по рекомендации. Лишь небольшой процент организует ИП либо ООО.

Для открытия ИП в 2022 году потребуются следующие документы:

- Форма Р21001. Это заявление, которое содержит требования для регистрации ИП (полное имя, адрес, паспортные данные, коды ОКВЭД).

- Ксерокопия паспорта.

- Квитанция об оплате госпошлины 800 рублей.

Дополнительно:

- доверенность (если документы оформляет профессиональный регистратор);

- уведомление о переходе на УСН в трёх экземплярах.

Разработка бизнес-плана

Бизнес-план малого предприятия нужен для определения концепции ведения дела.

Должны быть раскрыты следующие ключевые моменты:

- цель создания бизнеса;

- основные услуги;

- результат ожиданий;

- управленческий потенциал;

- гибкость модели;

- подверженность внешним факторам;

- финансовая устойчивость;

- конкурентоспособность.

Подготовка помещения

Начать собственное дело следует с подготовки помещения. Это потребует финансовых вложений, размер которых зависит от воплощаемой бизнес-идеи.

Необходимо позаботиться о наличии коммуникаций:

- электроснабжение;

- отопление;

- водоснабжение.

Также следует сделать ремонт в помещении. Если внутренняя отделка — вопрос вкуса и наличия средств, то с коммуникациями могут возникнуть проблемы. Иногда гараж невозможно подключить к городским сетям. В этом случае потребуются локальные сети, что в несколько раз увеличит затраты. В случае использования гаража как склада хранения, вложения требуются минимальные.

Необходимые работы по подготовке помещения:

- утепление;

- внутренняя и внешняя отделка;

- вентиляция;

- освещение;

- установка стеллажей и оборудования для хранения.

Для автосервиса необходимо дорогостоящее оборудование. Для производственной линии также необходимы серьёзные вложения.

Закупка оборудования

На закупку ручных мини-аппаратов и машин потребуется значительная сумма. В отсутствии стартового капитала практикуется закупка оборудования в кредит. Стоимость сырьевой базы рассчитывают индивидуально, поскольку для каждого производства необходимо специфическое сырье.

Несколько правил можно применить к любому бизнесу:

- закупать материалы и комплектующие лучше мелкооптовыми партиями;

- лучше сотрудничать с поставщиками, которые территориально расположены ближе к вам.

Зубочистки: безопасность превыше всего

На столах многих кафетериев и ресторанов присутствует пучок из палочек для личной гигиены, но для того, чтобы их использование было безопасно для вашего здоровья, их внешний вид должен отвечать нескольким критериям:

- Каждая палочка должна быть упакована;

- На концах зубочистки должен быть антисептик, чаще всего зеленого света.

Представим ситуацию. Зубочистки не упакованы. На вашем месте до вас сидел человек, который, доставая зубочистку себе, волей-неволей задел своими пальцами все остальные.

По той же причине должен присутствовать антисептик, дабы при травме не занести вредные смолы и все обеззаразить.