Характеристики и сортамент фанеры

Существует несколько марок материала, характеризующих его водостойкость:

- ФК – обычная фанера, обладающая незначительной гидрофобностью и предназначенная для применения внутри помещения;

- ФСФ – изготавливается с использованием фенольных клеящих составов и характеризуется улучшенными водоотталкивающими свойствами. Фанера данной марки может применяться для наружных или внутренних работ, однако не рекомендуется для отделки жилых помещений;

- ФБ – представляет собой бакелизированную фанеру (пропитанную бакелитовым лаком), стойкую к воздействию агрессивного климата (тропики, морская вода и пр.);

- ФОФ – ламинированная фанера, покрытая с одной или двух сторон облицовочной бумагой.

Фанера также подразделяется по типу механической обработки:

- Ш1 – отшлифована с одной стороны;

- Ш2 – отшлифована с двух сторон;

- НШ – нешлифованная.

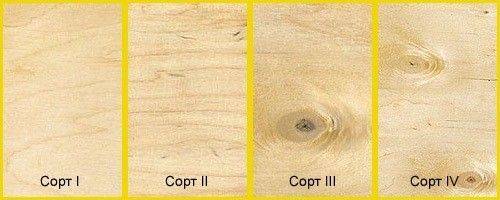

По наличию дефектов существуют 4 сорта фанеры. Первый сорт отличается максимальным качеством, а четвертый может включать все производственные дефекты.

Свойства и разновидности фанеры регламентируются нормативными документами. Основными стандартами для материалов общего назначения являются ГОСТ 3916.1-96 (для лиственных пород) и ГОСТ 3916.2-89 (для хвойных пород).

Плиты лиственной фанеры производятся толщиной от 3 до 30 мм. Промежуточные размеры составляют 4, 6,5, 9, 12, 15, 18, 21, 24 и 27 мм. Габариты листов изменяются в диапазоне 1200-3660 мм и имеют 14 промежуточных значений.

Хвойная фанера выпускается стандартными размерами от 610 до 2440 мм. Промежуточные габариты – 1220, 1525, 1830 и 2135 мм. Толщина листа составляет от 5 до 19 мм и может быть 7, 8, 9, 12,5 или 16 мм.

Плотность (удельный вес) фанеры из хвойных пород достигает 650 кг/м3, а из лиственных – 750 кг/м3. Вес фанерной плиты из березы размером 1525 × 1525 мм составляет 16,5 кг, а из сосны – 15,12 кг.

Теплопроводность фанеры находится на одном уровне с теплопроводностью сухой древесины – около 0,15 Вт/(м·К). Диапазон предела прочности при изгибе и растяжении вдоль волокон нормируется в пределах 30-60 и 30-40 МПа соответственно. По упругости фанера существенно превосходит древесину, поэтому применяется для создания конструкций, не деформирующихся при продолжительной нагрузке.

Видео расскажет о свойствах фанеры и о том, что делает ее такой прочной:

Как делают фанеру

Технология производства включает множество процессов, поэтому в домашних условиях качественного результата добиться не получится. Но своими руками можно осуществить фанерование предметов интерьера или поделок.

Оборудование

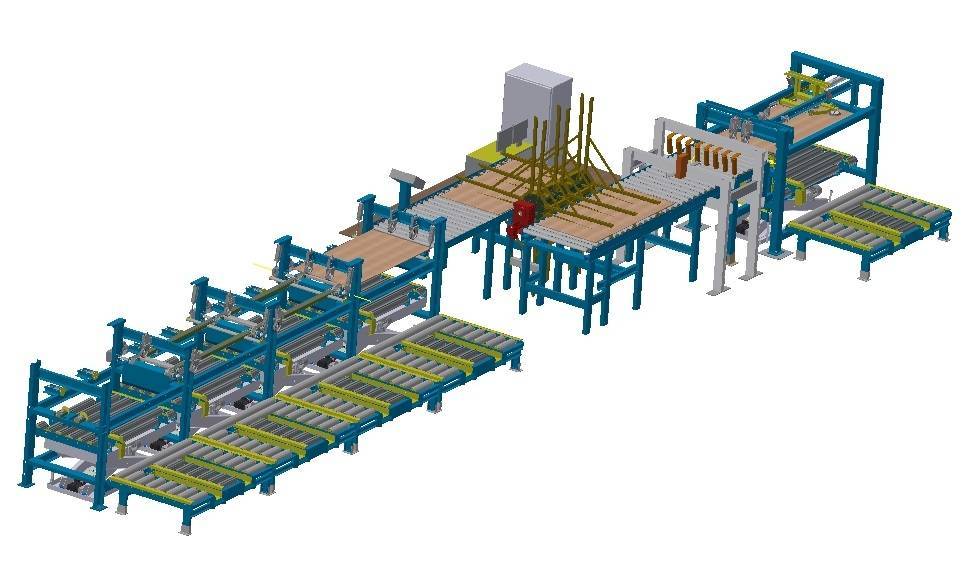

Чтобы изготавливать листовые изделия, производство должно иметь соответствующее техническое оснащение с конвейерными линиями. Отбор и обработка шпона проводятся вручную.

Необходимое оборудование:

- Калибровочный и окорочный станок. Используются для очистки бревен. В линию дополнительно включается обрезочное устройство. Технология допускает применение различных модификаций с ваннами для мытья и размягчения.

- Специальная установка для лущения. Наиболее популярны автоматические станки, оснащаемые двойными телескопическими шпинделями, между которыми закрепляется заготовка. Процесс контролируется до получения нужного результата. Настройка оборудования позволяет получать шпон разной толщины.

- Гильотина или специальные ножи. Отвечают за обрезку получаемой ленты до нужной длины. Современные агрегаты выполняют работы самостоятельно, укладывая лущеный материал в стопы.

- Сушилка. Обеспечивает нужный уровень влажности без нарушения структуры. Чаще всего применяется устройство тоннельного типа.

На начальном этапе качество получаемого шпона зависит от станка, отвечающего за лущение древесины, и линии по сушке

- Комплексная установка для приготовления и нанесения клея. Модификация зависит от вида состава.

- Станки для последовательного склеивания слоев. В технологический участок включено оборудование для первоначального форматирования.

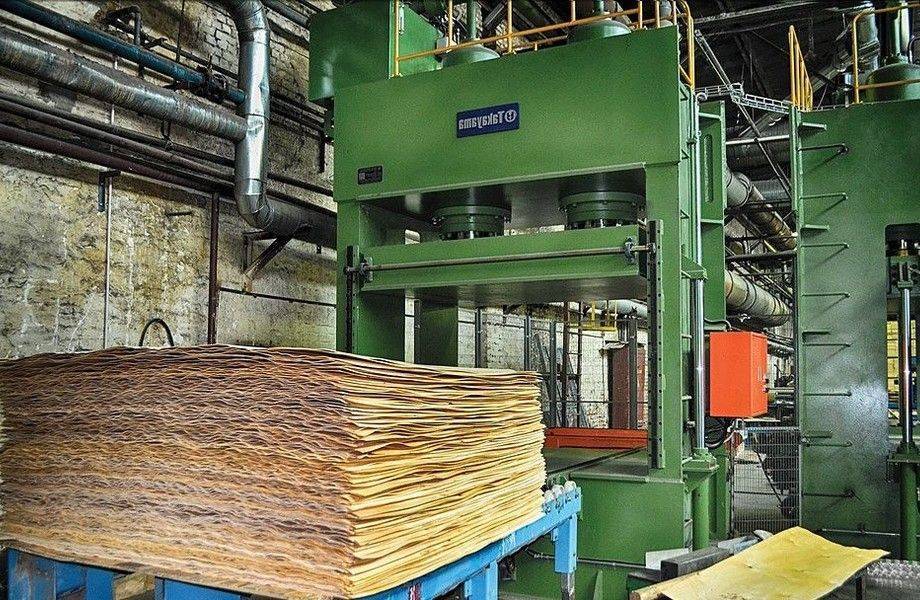

- Холодный и горячий пресс.

- Станки для обработки по длине и ширине.

- Шлифовальные и обрабатывающие устройства. Позволяют получить определенную разновидность плит (например, перфорированные изделия).

Установка по нанесению клея и пресс отвечают за монолитность изделия, а от качества подрезки и шлифовки напрямую зависит товарный вид фанеры

Только качественное и правильно настроенное оборудование обеспечивает производство фанеры, которая будет отвечать всем нормам ГОСТа и потребностям покупателя.

Процесс изготовления

Алгоритм действий:

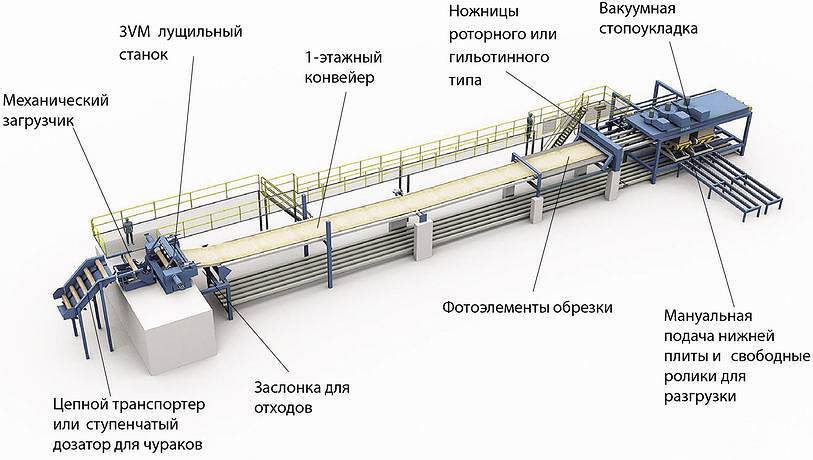

- Сырье подается на линию калибровки и очистки, где с бревен удаляются сучки и отделяется кора. Материал нарезается на фрагменты нужного размера.

- Получившиеся чурки перемещаются в ванну с горячей водой. В жидкость могут добавляться дополнительные компоненты, отвечающие за сохранение или улучшение определенных свойств. Этот этап необходим, чтобы вся древесина пробрела одинаковую влажность. Также процесс значительно облегчает дальнейшую обработку.

- Бревна помещаются на лущильный станок и фиксируются между двумя валами, которые задают темп вращения. Находящиеся с краю лезвия осуществляют снятие шпона. Можно использовать и другие методы, но лущение является наиболее эффективным.

- Листовой или ленточный шпон помещается на раскроенный станок, где происходит формирование размера. Для этих целей можно применять гильотину или специально настроенные ножи, в зависимости от подачи сырья.

- Наступает этап сушки: передвигаясь по роликовой системе, материал последовательно обрабатывается горячим воздухом. Итогом должна стать продукция с остаточной влажностью 4–6%.

- Шпон подается на проверочный участок, где происходит устранение недостатков и сортировка. Хотя линия производства максимально автоматизирована, часть работы необходимо делать вручную. Сырье распределяется по размеру, осуществляется предварительная очистка и группировка в стопки.

- На материал для сердцевины наносится склеивающая смесь, сверху выполняется облицовка перпендикулярными пластами. Если требуется усилить структуру плиты, то добавляются дополнительные слои.

- Сформированные листы помещаются на участок прессования. В зависимости от используемого клея, применяется холодный или горячий способ. Первый вариант подразумевает сжатие слоев в течение 6 часов при постоянной температуре, второй – применение высокого давления и горячего пресса.

Практически на всех заводах схема линии по производству фанерного листа одна и та же, а качество конечной продукции зависит от технологического уровня оборудования, из которого состоит конвейер

После этого осуществляется конечная обработка, которая позволяет получать материал с необходимой степенью отделки: шлифовка, ламинирование, покрытие различными декоративными составами.

Финансовые расчеты

Идеи из Китая для мини производства в гараже

Помимо закупки оборудования вам понадобятся средства на:

- Аренду помещения – 1 тыс. долларов;

- Закупку сырья – 10–11 тыс. долларов;

- Клей – 6 тыс. долларов;

- Зарплату – 4 тыс. долларов.

Итак, для старта вам понадобится примерно 130 тыс. долларов. Такое предприятие будет выпускать примерно 60 куб. метров фанеры в день, стоимостью 500–550 долларов. Ежемесячная выручка от реализации готовой продукции составит 30–33 тыс. долларов за один месяц. Первоначальные капиталовложения окупятся за 8–9 месяцев, после чего вы будете получать чистую прибыль.

Видео по теме Видео по теме

Идеи мини производства из Европы в гараже предполагают изготовление материала одного вида без использования дорогостоящего оборудования. В таком случае вам не понадобится крупный стартовый капитал, поскольку такой бизнес можно открыть с минимальными вложениями. Чтобы получать дополнительный доход, можно параллельно заняться производством изделий из фанеры. В таком случае прибыльность вашего предприятия увеличится в разы.

Сушка шпона

Для этой процедуры используется специальный конвейер, на котором ламели обдаются теплыми потоками воздуха. С помощью измерительных устройств типа влагомера оператор линии осуществляет контроль и сортировку шпона. Согласно технологии, оптимальный коэффициент влажности ламелей для изготовления фанеры должен составлять 6 %. Чрезмерно влажные листы после тепловой обработки или отправляются на досушку, или отбраковываются. Поскольку ламели имеют очень деликатную тонкую структуру, то нередко встречаются и механические дефекты. Но при наличии мелких повреждений шпон не отбрасывается. На этом этапе возможен ремонт фанерных листов при помощи искусственных вставок фрагментов нового шпона, который подбирается по фактуре, показателю влажности и размеру. Успешно прошедшие этот этап ламели проверяются сканером и отправляются на суточное хранение.

1.9 Этапы выполнения работы

Производство фанеры – длительный технологический процесс, который

начинается еще на лесоповале. Именно там из сваленного леса отбирают бревна,

которые пойдут на получение шпона. В России шпон изготавливают из хвойных

(сосна, ель, пихта, кедр и т.п.) и лиственных (почти всегда береза) пород.

Белорусские производители используют ольховый шпон – довольно рыхлый и

непрочный. Зарубежные заводы изготавливают фанеру из самых разных древесных

пород, многие из которых в России известны только ботаникам.

После отбора и доставки древесных стволов на производство их очищают от

коры и остатков сучьев и распаривают в горячей воде. Под воздействием высокой

температуры и влаги лигнин, который склеивает древесные волокна, размягчается,

и связь между волокнами ослабевает. Именно для этого и нужно распаривать

бревна: лущить сухую древесину практически невозможно

Распаренные и размягченные древесные кряжи поступают на лущильный станок.

Бревно зажимают с торцов и начинают вращать с высокой скоростью. Лущильный нож,

длина которого равна длине древесного кряжа, постепенно прижимается к

вращающемуся бревну, слущивая с него тонкий слой волокон. В результате

получается длинная тонкая лента, которую затем распрямляют, раскраивают и

высушивают. Так получают основной компонент клееной фанеры – лущеный шпон.

Следует отметить, что лущеный шпон – относительно недавнее изобретение.

Технология лущения древесины была разработана лишь в 19 веке русским (хотя

правильнее было бы сказать натурализовавшимся в России) профессором Фишером.

Именно поэтому клееная фанера из лущеного шпора в течение многих лет называлась

«русской фанерой».

После высушивания и сортировки листов шпона из него формируют стопки.

Шпон в стопках подбирают таким образом, чтобы более качественные листы шпона

находились снаружи, а менее качественные – внутри. Такой подбор шпона позволяет

получить фанеру более высокого сорта, поскольку основным критерием качества

фанеры является количество дефектов на ее поверхности. После того как шпон

уложен в стопки, их вновь разбирают, покрывают поверхность листов шпона клеем,

собирают и помещают под пресс для подпрессовки. Затем сразу несколько листов

прессуют в многоэтажном прессе, где под воздействием высокой температуры шпон

склеивается и образует фанерные листы.

Рисунок 2 – Технологическая схема

производства фанеры

Помощь

Если статью читают специалисты, то более глубокие знания о изготовлении фанеры можно получить у меня, если обратиться за консультацией.

Кроме этого могу организовать поставку оборудования и продать ваше оборудование.

Часто производители фанеры ставят на своем производстве собственное производство по варке смолы. Это позволяет снизить себестоимость смолы на 3 — 6 рублей. Я написал в своей новой книге как все это организовать, дал очень подробную информацию как сварить смолу и какое оборудование для этого нужно. Смола подходит как для фанеры, так и для других древесных плит и даже для бруса из опилок. Подробнее о книге в разделе «КНИГИ».

Удачи и до новых встреч!

Особенности фанеры сорта 4 4

Укладка линолеума на фанеру: преимущества, технология и полезные советы Среди большинства потребителей очень востребована сегодня фанера сорт 4 4, что это значит и что послужило этому причиной? Прежде всего ее низкая стоимость и отличные эксплуатационные характеристики. Этот материал отличает высокое качество соединения слоев и нешлифованная поверхность (содержит много дефектов), поэтому он используется лишь для изготовления упаковочной продукции и тары. Пригоден для настилания черного пола и для базового основания под ковролин и прочие финишные покрытия.

Технические параметры листов:

- размер листов 1500х1500 мм;

- толщина полотна – 8 мм;

- отклонение по ширине/длине – в пределах 2 мм;

- ІV сорт.

Фанера ФСФ хвоя,1, 22*2, 44 18 мм, нешлифованнаяИсточник tap.az

Из исторических глубин

Как часто бывает с историей, от длительного использования она затирается, и вот уже нельзя разглядеть подробности, и видны только очень выпуклые факты.

Название «фанера» происходит от голландского слова «fineer», что означает тонкий древесный лист, шпон. А вот тонкие древесные листы, склеенные между собой в единый трех и более слойный лист, носил название арборит.

Тонкие листы древесины – шпона, известны очень давно. Наиболее древним изделием, с фанерованным покрытием ученые считают ящик-ларец, найденный в одной из фараоновых гробниц. Сундучок тот сделан из древесины кедра, а на лицевой стороне покрыт тонкими пластинами эбенового дерева. Сделано это было, скорее всего, для удешевления изделия – в Египте своих лесов было, мягко говоря, недостаточно, и древесину ввозили издалека.

Массовое производство фанерованной мебели началось во Франции, в XVI веке. Такая имитация ценных пород древесины в мебельном производстве позволила сделать предметы мебели более доступными для массового потребителя. Именно от столярной технологии фанерования и происходит сленговое название использования плюс-фонограммы некоторыми исполнителями: «петь под фанеру» — имитировать для массового потребителя ценное живое исполнение записанной заранее фонограммой.

Но вернемся к материалу, склеенному из нескольких листов фанеры – арбориту. Изобрел в 1881 году эту технологию Огнеслав Степанович. Костович. Новый материал Костович разработал для изготовления деталей дирижабля «Россия». Из арборита был изготовлен не тольк остов дирижабля, но и детали двигателя, в том числе, и передаточный вал, имевший длину тридцать метров.

Технологический процесс производства

Следующим технологическим процессом производства выступает проверка целостности шпона. При обнаружении дефектов, таких как сучки или червоточины, они на специальном станке удаляются, а вместо них устанавливается заплата. С этого момента оборудование для производства фанеры практически исключает ручной труд, все остальные операции выполняются станками. Первым этапом идет сушка в туннельной сушилке. Листы, проходя по конвейеру обдуваются горячим воздухом, на выходе влажность древесины должна быть не больше чем 4%.

Склеивание

Из полученного шпона дальше идет формирование массы фанеры. В зависимости от типа клеевого состава осуществляется склеивание слоев в определенном порядке – при использовании натуральных составов клеем покрываются только четные слои шпона. Для конструкционных и влагостойких типов фанеры применяются синтетические типы клея. Здесь клей наносится на все слои шпона. Нанесение клеевого состава при изготовлении фанеры производится при помощи специального станка, здесь клей наносится ровным слоем по всей поверхности листа.

Машина-автомат самостоятельно склеивает полотна шпона, чередуя слои так, чтобы волокна соседних слоев были взаимно перпендикулярны. Это обязательное условие получения качественной продукции.

Холодное склеивание или термическая обработка под давлением

В зависимости от используемой рецептуры клея изготовление фанеры осуществляется с помощью технологии холодной или горячей (термической) обработки под давлением.

При холодной технологии склеивания полотна шпона склеиваются и помещаются под пресс при обычной температуре. Через 6-8 часов находясь под прессом, клей надежно соединяет пласты.

При горячей технологии склеивания слои шпона с нанесенным составом помещаются под горячий пресс. Здесь высыхание клея осуществляется при температуре 60-80 градусов.

Нанесение покрытия

Производить фанеру можно только из высококачественного материала.

Для нанесения декоративного или специального покрытия применяются различные технологии и материалы. Чаще всего гладкое защитное покрытие наносится в виде слоя пластика. Лист полимерного материала приклеивается на поверхность при помощи клея на основе синтетической смолы. Для получения поверхности с определенной текстурой применяется технология горячего тиснения, когда слой смолы наносится на фанерный лист, а после этого во время просушивания осуществляет тиснение нужного рисунка на поверхности.

При этом максимальные темпы роста производственных мощностей ожидаются в 2007-2008 годы.

Рост инвестиций в отрасль обусловлен ростом мирового и внутреннего спроса на фанеру и снижением процентных ставок. В дальнейшем объемы ввода мощностей должны несколько снизиться вследствие роста цен на сырье. По данным за 2004 год, экспорт фанерного кряжа из РФ составил 1,5 млн куб м. Этот объем сырья может быть использован для производства примерно 500 тыс куб м фанеры. Более существенный рост производства потребует увеличения производства фанерного кряжа и вырубки менее доступных запасов леса. В результате цены на фанерный кряж должны вырасти, хотя масштаб роста будет определяться размещением новых мощностей.

Подавляющая часть инвестиционных проектов приходится на создание или расширение производств ФСФ. При этом почти все проекты по производству ФСФ фанеры предполагают большой формат (1220×2440 и 1525×3050). Существуют и проекты ввода мощностей по производству квадратной ФСФ фанеры, но они занимают очень низкую долю как по числу, так и по мощности.

Самым распространенным в России большим форматом остается фанера размером 1220×2440, соответствующая стандартам европейского рынка. На нее приходится наибольшая доля ввода мощностей и наиболее крупные инвестиционные проекты. Всего до конца 2008 года мощности по производству большеформатной фанеры размером 2440×1220 и 3050×1525 должны увеличиться примерно на 200 тыс куб м. С 2009 года мы ожидаем снижения и стабилизации объемов ввода мощностей по данному формату ввиду насыщения рынка Западной Европы и роста цен на сырье.

Важно отметить, что перечень инвестиционных проектов не предполагает организации производств других видов специальной фанеры, кроме ламинированной. Исключением является строганная фанера, которая не рассматривается в данной статье

Отсутствие информации о вводе мощностей по производству специальной фанеры и невысокий интерес к специальным видам фанеры в целом связан отчасти с высокими ценами на материалы, используемые при их производстве. С другой стороны, объем потребления некоторых видов продукции, таких как бакелизированная фанера, пока ниже объемов советского периода и растет достаточно медленными темпами.

Также стоит отметить и возможные серьезные проблемы в поставках сырья. Если сегодня, при нынешней лесной инфраструктуре, и при объеме производства в 2,5 млн куб м более половины производителей испытывают затруднения, особенно в весеннюю распутицу, то можно себе представить, какие проблемы возникнут при выходе мощностей на уровень производства в 3,5 млн куб м.

Немного о сортаменте и разновидностях материала

Касаемо обработки, фанерный лист разделяют на:

- нешлифованный (или НШ),

- шлифованный с одной из сторон (или Ш1),

- двухсторонний (Ш2).

А согласно количеству брака поверхности материала, выделяют несколько сортов: начиная с элиты (сорт Е), где отсутствуют видимые дефекты древесины, заканчивая 4-м, который допускает практически любые «недостатки внешности». Сортамент изделия определяется условиями ГОСТа за №3916.1-96 для древесины.

Сортамент фанер

Сортамент фанер

По виду используемого клея определяется марка:

- ФСФ – изготовленная с применением смоляного клея (фенолформальдегид). Она обладает водостойкостью, используется для внутренних работ, и в местах повышенной влажности;

- ФК – используется карбамидный клей. Такая фанера из шпона с низкими показателями водостойкости, быстро набухает, может потерять свою форму;

- ФБ – пропитывается бакелитовым лаком (перед сборкой и склеиванием). Такие листы из древесины используют для работ в неблагоприятных условиях, фанера выдерживает воздействия щелока, микроорганизмов, морской воды.

Ламинированная фанера. При ее изготовлении используют спецсоставы для покрытий. Такая фанера оптимально противостоит воздействиям жидкостей, отличается мощным запасом износостойкости. Её применяют для прицепов, контейнеров, вагонов, яхт; в изготовлении мебели с оборудованием, при отделке строений.

Фанера ламинат

Фанера ламинат

А еще: по своему назначению материал подразделяется на строительный, авиационный, автомобильный, корабельный, тому подобный. Для чистовой отделки в помещениях нынче в фаворе декоративная фанера, сделанная из древесины ценных пород.

Многослойный и многофункциональный стройматериал

Многослойный и многофункциональный стройматериал

Чтоб заняться производством фанеры конкурентоспособно, вам понадобится высокотехнологичное современное оборудование и подбор квалифицированного персонала.

Популярные модели оборудования

Лущильный станок СЛ-720

На производствах фанеры используются разнообразные станки. От качества оборудования зависит скорость процесса изготовления фанеры, а также его качество. Именно поэтому к подбору оборудования необходимо подходить очень ответственно. Существует множество фирм, которые занимаются производством оборудования для изготовления фанеры. Наиболее популярными среди станков для производства фанеры считаются:

Лущильный станок для производства шпона СЛ-720 (1600). С помощью этого станка древесина обрабатывается без дополнительных усилий. Определение оптимального положения оси обеспечивается благодаря наличию специального приспособления. Наличие дебаркера обеспечивает высокое качество начальной обработки чурака. С помощью хорошей фрезы заготовке придается правильная форма. Наличие гибкого гофрированного шланга позволяет беззаботно удалять отходы во время работы.

- Станок для производства лущенного шпона CЛ-800 (1600) характеризуется наличием специального устройства, с помощью которого устанавливается бревно для его обработки. С помощью этого станка можно обрабатывать заготовки, диаметр которых составляет от 110 до 740 миллиметров. Этот станок способен производить четыре метра шпона в час.

Станок делительный для рубки шпона СД-800 (1600). С помощью этого агрегата осуществляется деление ленты шпона на отдельные дощечки или листы необходимой ширины. Задается ширина листа с помощью специального электронного устройства. Использовать этот агрегат необходимо на одной линии со станком по производству шпона. Ширина обрабатываемого шпона может составлять до 1600 миллиметров.

- Калибровочный станок по дереву производится на основе станков эстакадного типа. Наличие высокооборотного привода позволяет управлять скоростью работы станка. Удобства при работе на станке придаются благодаря возможности автоматического управления столом. Благодаря этому агрегату осуществляется калибровка поверхности плиты.

Раскроечный станок по дереву FDB Maschinen FR 6020 предназначается для обработки фанеры. Это изделие характеризуется компактностью, высоким уровнем сборки и наличием специальных устройств, благодаря которым значительно упрощается процесс обработки дерева.

Все станки производятся из материалов высокого качества, что обеспечивает им прочность, надежность и длительный срок эксплуатации. После производства все станки проходят ряд испытаний, что обеспечивает им высокий уровень износоустойчивости, а также значительно упрощает процесс производства фанеры.

Сушка шпона, намазанного клеем

Эта операция необходима при использовании однокомпонентного клея СФЖ-3011 (фенольный). Без просушки невозможно получить сплошной непористый клеевой слой равномерной толщины. Подсушку можно заменить открытой выдержкой листов шпона в течение 1 часа.

Сушку шпона осуществляют в сушильных камерах периодического и непрерывного действия до влажности 10±2 % горячим воздухом. Режим сушки должен быть таким, чтобы отверждение клея не превышало 2 %. Температура воздуха в сушилке 80…90 oC, относительная влажность воздуха 5…15 %, скорость движения воздуха 1,5…2 м/с, продолжительность выдержки 8…14 мин.

Нанесение клея на шпон

Слой наносимого клея должен быть равномерным по толщине, непрерывным, его количество должно соответствовать норме расхода (так как стоимость клея в себестоимости готовой фанеры составляет до 20 %). Клей можно наносить на обе поверхности одного четного листа шпона или на одну поверхность каждого листа шпона.

Способы нанесения клея:

- Контактный – с помощью клеевых вальцов. Поверхности вальцов резиновые, гладкие или рифленые. На этих станках клей наносится на обе поверхности листа при этом его вязкость по ВЗ-460 равна 300 с, расход клея может регулироваться в пределах 70…240 г/м2.

- Облив – перемещение листа шпона через вертикальную клеевую завесу. Ширина щели головки зависит от вязкости клея. А толщина наносимого слоя клея – от ширины щели головки, вязкости клея и скорости движения шпона. Давление воздуха в головке 0,1 МПа. Скорость подачи шпона 1,5-3,3 м/с. Производительность клееналивной машины значительно выше, чем клеевых вальцов.

- Экструзивный – выдавливание клея через цилиндрические сопла, расположенные в днище клеевой головки. Клей распределяется по поверхности листа шпона при сжатии собранных пакетов в прессе или при пропускании через специальные вальцы.

- Пневматическое распыление – с помощью энергии сжатого воздуха. Вытекая через сопло, воздух дробит струю клея на мелкие капли. Давление воздуха 0,25…0,5 МПа; скорость воздуха близка к скорости звука. Вязкость клея по ВЗ – 4 равна 40 секундам. Этот способ применяется для нанесения клея при производстве ДСтП.

- Механическое распыление – клей подается под большим давлением (3…6 МПа), и ему придается вращательное движение.