Выбор пластмасс

Основными условиями выбора служат технологические и эксплуатационные свойства. В помощь технологу созданы сравнительные таблицы, содержащие марки материалов с описанием технических характеристик, при этом указаны радиотехнические и электрические свойства, диэлектрическая проницаемость, механические и прочностные показатели. Указаны коэффициенты износа и трения, Пуассона, показатели теплового расширения и другие характеристики.

Для классификации пластмасс используют следующие признаки:

- вид используемого наполнителя;

- эксплуатационные качества;

- назначение для применения в различных областях;

- значение некоторых важных параметров и эксплуатационных характеристик.

Сколько нужно денег для старта бизнеса по производству поддонов

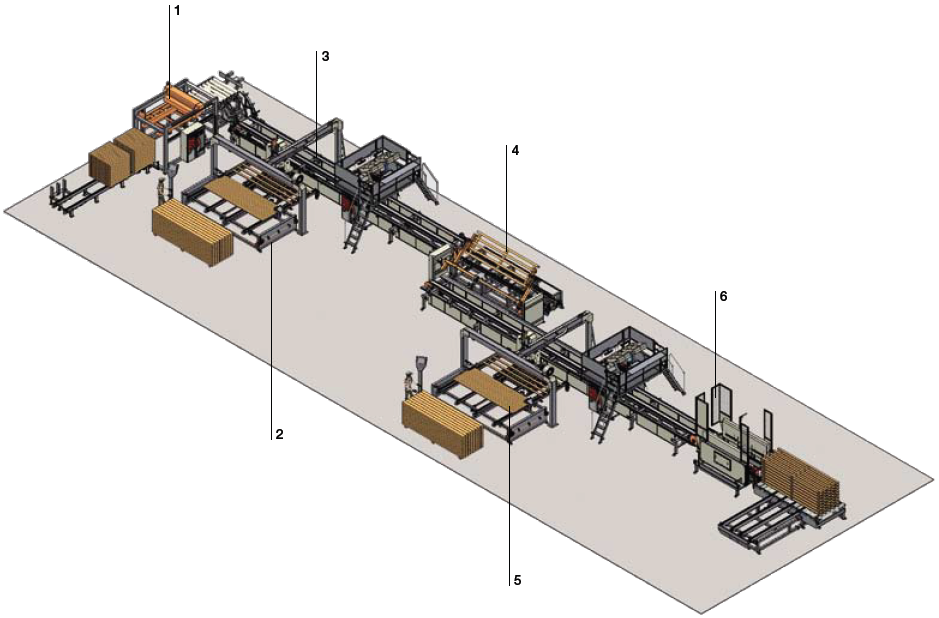

Главным узлом любой линии, независимо от производителя и марки, является гвоздезабивальная машина

Выбирая оборудование, нужно обращать внимание на ее производительность и эффективность. Если решено купить б/у линию, то обращают внимание на изношенность и работоспособность именно этой ее части

Все остальные участки являются вспомогательными, используются лишь на 80% своей мощности и особой изношенностью не отличаются. На рынке можно выделить три категории машин:

| При надлежащем уходе и своевременном обслуживании аппараты даже 80-х годов выпуска могут надежно работать. | Стоимость таких машин от 8 до 15 тыс. евро. |

| Более современное оборудование, выпущенное в 90-х годах. | Стоит в пределах 140 тыс. евро. |

| Автоматические линии последнего поколения, произведенные в 2000-х годах и новое оборудование. | От 100 до 300 тыс. евро. |

Стоимость самого оборудования, сырья и затраты на заработную плату определяют, сколько в среднем стоит деревянный поддон. Немаловажным фактором является также расположение предприятия. Вблизи деревообрабатывающих предприятий на доставку сырья затрат практически не будет. Обратная ситуация приведет к увеличению себестоимости изделий. При идеальных условиях, дешевизне сырья и регулярном сбыте продукции, окупаемость инвестиций наступает приблизительно через 2-3 года.

С чего начать бизнес

Решив наладить свой бизнес по производству поддонов, помимо регистрации в качестве субъекта предпринимательской деятельности потребуется:

- арендовать производственные площади или приобрести их в собственность;

- найти поставщиков для доставки всего необходимого сырья;

- приобрести оборудование;

- найти персонал;

- заключить ряд договоров;

- найти каналы сбыта – рекламная компания

Сколько можно заработать

Если исходить из того, что производственная линия в течении 2 минут выпускает 3 поддона, а доход с одного изделия составляет 40руб., то за это время зарабатываем 120 рублей. За одну рабочую смену можно выпустить около 700 поддонов, а за месяц свыше 17 000 единиц. Таким образом за один месяц доход составит свыше 700 тысяч рублей.

Как выбрать оборудование

Нет необходимости приобретать новую производственную линию для изготовления поддонов, к тому же, по сравнению с б/у, она будет стоить почти в два раза дороже. Достаточно купить б/у, к тому же по своим производственным возможностям она практически ничем не будет отличаться от новой.

Какой ОКВЭД необходимо указать для производства поддонов

Данное направление деятельности относится к обрабатывающему производству и включено в раздел «С». Для изготовления поддонов подходит код 16.24, который непосредственно относится к изготовлению деревянной тары.

Какие документы нужны для открытия

ИП подойдет если работа будет осуществляться с частными лицами, мелкими предпринимателями и нацелена на реализацию товара только на местном рынке. Если продукция будет реализовываться крупным предприятиям, то тут без регистрации юридического лица не обойтись. Оптимальным вариантом станет ООО, в дальнейшем оно позволит минимизировать расходы по налогам. Помимо стандартного пакета документов необходимо будет получить и ряд разрешений.

Какую систему налогообложения выбрать для производства поддонов

Для ООО есть возможность использовать упрощенку. Она позволит уплачивать 6% от дохода, либо, при предоставлении документов, подтверждающих расходы, можно будет уплатить 15% от чистой прибыли, то есть от разницы доходы- расходы.

Нужно ли разрешение для открытия

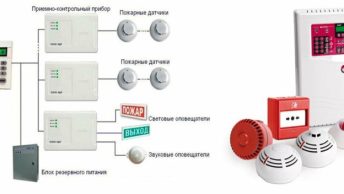

Для производства поддонов необходимо получить разрешения в:

- пожарной инспекции;

- местных контролирующих органах;

- санэпидстанции.

Помимо этого, необходимо будет получить сертификат соответствия выпускаемой продукции установленным ГОСТам.

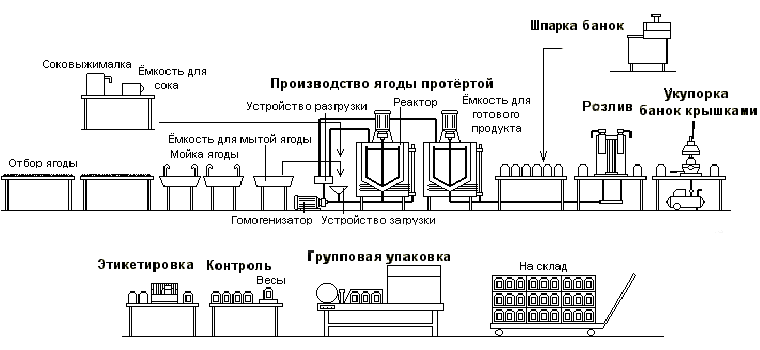

Финансовый план производства пеллет

Открытие завода потребует больших финансовых вложений. Часто предприниматели, не имеющие возможности вложить крупную сумму, стараются подключить сторонних инвесторов, предлагая им ознакомиться с бизнес планом производства

Грамотный проект обязательно привлечет их внимание. Обусловлено это перспективностью бизнеса, ориентированного на поставку топливных гранул не только в большинство российских городов, но и на европейский рынок

Чтобы рассчитать окупаемость предприятия и возможную прибыль, необходимо принять во внимание множество аспектов, включающих следующие показатели:

- рабочий день – 8 ч.;

- количество рабочих дней в месяце – 22;

- отношение расходов к валовому доходу – 30%.

Сырье стоит около 100 руб. за кубический метр. Для изготовления 1000 кг пеллет расходуется 7,5 м3 опилок, щепы, стружки, лузги.

Стоимость продукции зависит от ее качества (количества примесей в гранулах):

- высший сорт – до 4 500 руб. за тонну;

- пеллеты среднего качества – до 4 000 руб. за тонну;

- низкосортные гранулы – до 3 500 руб. за тонну.

Для дальнейших расчетов нужно вычислить дневную и ежемесячную выручку:

- мощная линия производит 2 тонны пеллет, 16 тонн в день, умножаем на 4 000 (среднее арифметическое стоимости) и на 22 – 1 408 000 руб.;

- оборудование средней мощности выпустит в два раза меньшее количество пеллет – на 704 000 руб.

Себестоимость гранул для топлива составляет 750 руб. за тонну (100х7,5). Расходы на электричество, аренду, зарплату и другие составляют 30% от выручки, или 1200 руб. То есть, с 1 тонны продукта можно получить 2050 руб. чистой прибыли. За месяц сумма составит 721 000 руб.

Наиболее рентабельными считаются фабрики, оборудование которых оснащено электродвигателями или приводами от вала трактора. Мощная линия окупит себя гораздо быстрее, чем та, которая изготавливает до 1000 кг гранул. Последняя окупится в течение 10-12 месяцев.

ПВД

Производством полиэтилена занимается химическая промышленность. Газ этилен — основной элемент (из чего делают полиэтилен), но не единственный, требующийся для получения материала.

Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления.

Для синтеза ПВП требуется соблюдение следующих условий:

- Температурный режим – от 200 до 250°С.

- Катализатор – чистый кислород, пероксид (органический).

- Давление от 150 до 300 МПа.

Поимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала.

Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Бизнес план

бизнеса какой сейчас актуален в 2023 году

Поскольку организация такого производства сопровождается достаточно внушительными инвестициями в покупку оборудования и сырья, начинающему предпринимателю прежде всего необходимо разработать бизнес-план — проект, содержащий не только описание технологических процессов и каналов сбыта продукции, но и стратегию развития предприятия, основные цели и задачи. В рамках этого документа следует также рассмотреть:

- Структуру спроса и рыночную ситуацию. Не исключено, что в данном регионе уже работает несколько предприятий, производящих аналогичную продукцию, а основные потребители либо установили собственные линии по изготовлению ПЭТ бутылок, либо закупают тару у крупных поставщиков по оптовой цене. В любом случае, без аналитической работы невозможно определить масштабы производства, ассортимент выпускаемых изделий и необходимые объемы капиталовложений;

- Производственные вопросы. Исходя из сведений о структуре и характере спроса, следует найти наиболее подходящее для создания предприятия помещение, подобрать требуемую конфигурацию и мощность оборудования, разработать план по персоналу, обозначить основные и второстепенные бизнес-процессы;

- Рентабельность и срок окупаемости инвестиций. В настоящее время конкуренция в области производства пластиковых бутылок достаточно высока, а потому многие изготовители ПЭТ тары работают с минимальным уровнем рентабельности.

Чтобы рассчитать доходность и сроки окупаемости предприятия, нужно учесть все исходные данные — расходы на закупку сырья, рыночную цену на продукцию, средний уровень зарплаты в регионе, стоимость аренды помещения и даже допустимый процент брака.

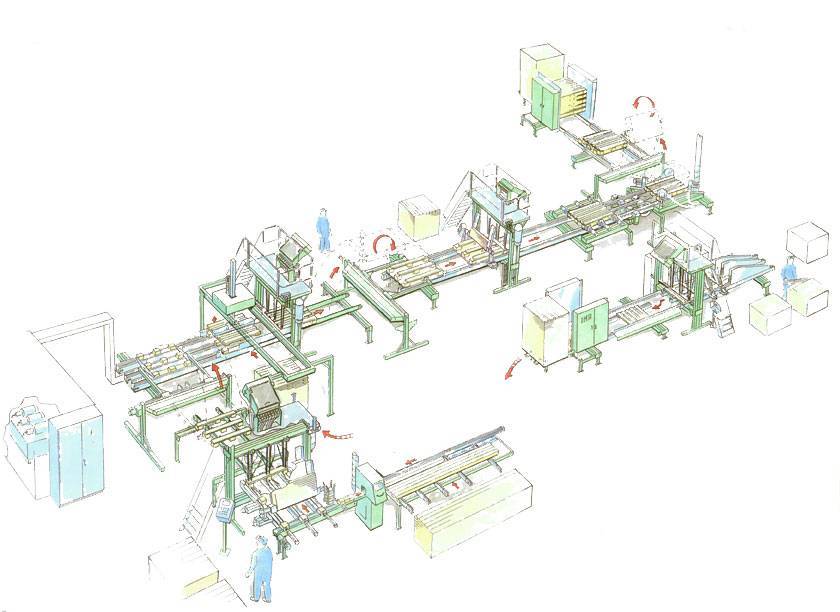

Производственный процесс по изготовлению поддонов

Для сравнения: в европейском законодательстве четко регламентирован процесс производства паллет. Российское в этом плане более лояльно, так как можно выбрать тот тип технологии изготовления, который вам нужен:

- Ручной.

- Полуавтоматизированный.

- Автоматизированный.

Также нет ограничений в том, где именно будет организовано производство. Так, для старта отлично подойдет и просто гараж.

Далее рассмотрим более подробно, как обустроить бизнес по производству паллет в ручном, полуавтоматизированном или автоматизированном режиме.

Ручная сборка

Такой метод сборки можно начать практиковать в гараже или на территории частного дома. В идеале, для начала нужно обзавестись:

- Специальным столом для сборки паллет.

- Пневмостеплер.

- Пневмопистолет.

- Специальные крепежные приспособления.

- Специальный компрессор.

Специальный стол обойдется вам примерно в 50 000 рублей. Закупка всего остального оборудования, а также расходных материалов и спецодежды для работников, потребует примерно 115 000 рублей.

Что касается сырья, то для ручной линии можно использовать вторсырье. Это значительно удешевит производство, но и на качестве продукции может сказаться не положительно.

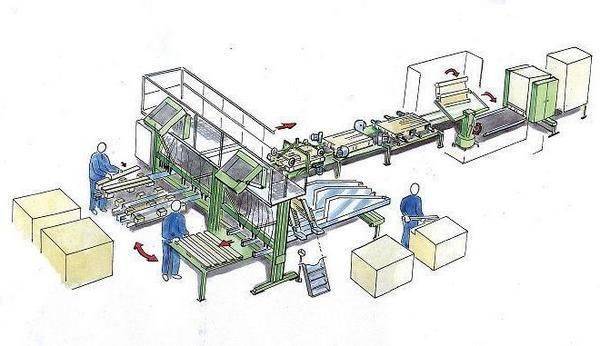

Полуавтоматическая линия

Само собой разумеется, что при таком подходе к производству, можно существенно повысить производительность – за стандартную рабочую смену можно изготовить от 300 до 600 паллет.

Стоимость обустройства одной производственной линии составляет около 470 000 рублей. Кроме того, понадобится закупить расходное оснащение и крепежи – на это уйдет еще около 50 000 рублей. Итого в бизнес план по производству паллет понадобится заложить сумму в полмиллиона только для закупки оборудования.

Автоматическая линия

При таком подходе к производству паллет как бизнес можно в сутки делать около 1000 штук и даже больше. Стартовые вложения при таком подходе к производству существенно возрастают: только на одну производственную линию понадобится около 5 миллионов рублей и это при условии закупки отечественного оснащения. Если приобретать импортное оборудование, то придется отдать около 10 миллионов рублей, но и поработает оно значительно дольше – в среднем около 11 лет.

Что такое пеллеты и их основные достоинства

Пеллеты своими руками

Пеллетами называются спрессованные мини-брикеты (гранулы) цилиндрической формы диаметром от 4 до 8 ÷ 10 мм, длиной, как правило от 15 до 50 мм. Сырьем для их производства могут быть самые различные материалы.

- Чаще всего для гранулирования используются отходы деревообрабатывающих предприятий — опилки или мелкая стружка. Подобные пеллеты являются самыми качественными;

- В переработку пускают и отходы лесозаготовки и первичной обработки древесины — кору, ветки и даже высушенные листву или хвою;

- Активно используют в качестве сырья отходы агропромышленных технологий — солому, подсолнечную лузгу, жмых, зерноотходы, остающиеся после мукомольных линий или производства круп;

- Делают пеллеты из торфа — в таком виде этот тип топлива даст максимальную энергоотдачу;

- На крупных птицеводческих комплексах нередко устанавливают линии по производству пеллет их куриного помета — решаются проблемы и утилизации, и безотходности производства;

- Современные технологии переработки позволяют применять для производства пеллет даже отсортированные твёрдые бытовые отходы.

Безусловно, пеллеты, изготовленные из различных материалов, серьезно различаются качеством и своей потенциальной энергоотдачей. Принято различать три основных типа подобного гранулированного топлива:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м³, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сырья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Как дальше повысить рентабельность?

Основные затраты на материалы – это приобретение досок. Заведите собственную пилораму. Кромкорезательный и торцовочный станки, стандартная ленточная рама стоят не слишком дорого, а окупятся за несколько месяцев. Параллельно можно использовать их для других работ по обработке дерева.

Материалы – серьезная статья расходов, так что экономия на ней всегда актуальна. Напиленные доски и бруски 1-3 сортов по сути являются отходами в других отраслях производства. Выгоднее стартовать изготовление поддонов как бизнес в лесостепной зоне, возле лесопилки или деревообрабатывающего предприятия. Еще один способ удешевления – покупка бруса и его нарезка. Доски можно продать отдельно, а отходы использовать для поддонов.

Технология изготовления гранулятора

Изготовление матрицы. Если вы решили изготовить матрицу самостоятельно, вам понадобится заготовка в виде диска толщиной не менее 20 мм. При меньшей толщине матрица быстро деформируется. Диаметр матрицы может быть любым, от него зависит производительность. Так, при диаметре 50 мм и двигателе 25-30 кВт вполне можно получать 300-350 кг пеллет в час. Для меньших объемов достаточно матрицы 25-30 см в диаметре. В центре диска сверлят отверстие по диаметру вала редуктора и выполняют паз для жесткой посадки. Отверстия для прессования и выхода гранул выполняют в виде конуса.

Шестерни или ролики для катков подбирают так, чтобы их ширина соответствовала рабочей зоне матрицы. Шестерни надевают на вал, который впоследствии будет закреплен перпендикулярно оси выходного вала редуктора с помощью муфты.

По размерам матрицы сваривают цилиндрический корпус гранулятора из трубы или листового металла. Корпус состоит из двух частей: в верхнюю загружают сырье, и после прохождения через систему роликов и матрицы готовые гранулы попадают в нижнюю часть корпуса, откуда по лотку высыпаются в подготовленную емкость.Матрица должна свободно вращаться внутри верхней части корпуса, при этом зазор должен быть минимальным.В нижней части корпуса делают отверстие для выхода готовыхпеллет, к нему приваривают лоток из трубы или листового металла.

Выходной вал редуктора закрепляют в нижней части корпуса гранулятора с помощью муфты и подшипников.

Для удобства чистки и обслуживания верхнюю и нижнюю часть корпуса выполняют разъемными с соединением на болты через приваренные ушки. Устанавливают матрицу и ролики в корпус.

Гранулятор устанавливают на раму, сваренную из уголка или швеллера, жестко закрепляя на ней. Крепят электродвигатель и подсоединяют его выходной вал к редуктору.

Раму и все детали гранулятора с внешней стороны окрашивают краской по металлу. Подключают двигатель в электросети и выполняют пробный запуск.

Гранулятор с матрицей плоского типа для изготовления пеллет, сделанный своими руками, способен решить проблему отопления дома площадью до 150 квадратных метров. Полученные гранулы можно использовать как для сжигания в печи или камине, так и для твердотопливных котлов. При этом вам не придется задумываться об утилизации отходов переработки древесины и сельскохозяйственного сырья.

Способы дополнительной механической доводки готов изделий

Эта процедура делается для:

- уточнения формы готовых деталей после давления или литья;

- при процессе производства изделий из листового пластика;

- снятия излишних наслоений (облоя, литников, грата, пленки), расчистки отверстий в условиях небольшого производства;

- повышения экономии при выпуске сложных по конфигурации деталей;

- изготовления малой партии изделий или в условиях небольших цехов.

Механообработка отличается спецификой из-за вязкости, низкой теплопроводности, именно эти особенности формируют инструмент и станковую оснастку для обработки пластмасс. Различают следующие методы механической обработки:

- обработка пластмассовых изделий резанием;

- разделительная штамповка.

Первый способ применяется для отделки и удаления наслоений на детали после метода горячего прессования и в виде самостоятельного способа для выточки продукции из поделочных пластиков. Метод обработки резанием состоит из отдельных операций: точения, резки, сверления, фрезеровки, шлифовки, полирования и формирования резьбы.

Штамповку разделительного направления используют в случае применения в качестве заготовок листового пластика. Выполняемые операции: зачистка, вырубка, обрезка, пробивка, разрезка или отрезка.

Точение делают с заглублением инструмента на слой 0,6−3 мм, различаю чистовой вариант и черновую обработку. Сверление делают разными скоростями оборотов, что зависит от марки пластмассы. Фрезерованием обрабатывают на глубину 1−8 мм (реактопласты) и 1−9 мм (термопласты), также различают черновой и чистовой проход.

Нарезка резьбы иногда выполняется сложно из-за обработки слоистых, волокнистых пластиков, на которых появляются срывы ниток, скалывания или трещины. Шлифование делают кругами из карборунда со средними характеристиками твердости, иногда вместо кругов используют шлифовальную бумагу.

Полируют детали для получения на выходе из цеха изделия с высококачественной поверхностью. Для процедуры берут мягкие круги, которые составлены в виде пакета из муслиновых дисков различных диаметров, хорошо работают в шлифовании круги из фетрового материала. Одна часть шлифовочного диска с нанесенным на ней абразивом, вторая свободна от наждачного слоя и применяется для протирки.

Бизнес план производства пеллет

Рассмотрим бизнес план производства пеллет в России.

Анализ рынка

С 2012 по 2018 год рынок пеллет в России вырос почти в два раза, и тенденция к росту сохраняется — у биотопливной отрасли огромный потенциал. Если перерабатывать хотя бы 1/2 всех древесных отдоходов в РФ, можно производить в год 8 млн тонн пеллет (при нынешнем уровне производстве менее 2 млн тонн). В таком случае РФ может вытеснить США с позиции лидера по объемам производства пеллет.

Долгое время этот рынок в нашей стране был монополизирован — до 40% экспорта приходилось всего на одну компанию, производяющую 900 тонн продукции ежегодно. Сейчас на рынке более 10 крупных компаний, на долю которых приходится до 60% экспорта пеллет. У всех этих компаний разные рынки сбыта и сырьевая база, поэтому у новой компании есть шансы занять свое место в нише.

Какое помещение нужно для пеллетного производства

Для производства пеллет вам понадобится просторное помещение, в котором поместится производственная линия. Есть определенные требования: высота потолка должна быть не ниже 10 метров, площадь цеха – минимум 150 кв. м. Кроме того, продумайте помещение для хранения сырья и готовой продукции.

СоветДля таких требований лучше арендовать промышленный корпус за чертой города или земельный участок, на котором можно построить производственное здание. Важным условием считается наличие электроэнергии и водопровода.

Оборудование для производства пеллет

Список оборудования зависит от технологических особенностей и специфики производства. Есть промышленные линии и мини пресс грануляторы (с дизельным или электродвигателем, а также с приводом от вала отбора мощности трактора). У каждого из них свои плюсы и минусы. Пресс грануляторы с электрическим двигателем можно остановить только в цеху, а с дизельным двигателем реально перевезти на лесопилку или другое место сбора древесных отходов.

Производственные линии стоят дороже всего, но они обеспечивают максимальную производительность и возможность выпускать пеллеты в промышленных масштабах.

Если покупать измельченное сырье нужной влажности, вам понадобится только гранулятор, который можно смастерить самостоятельно. На покупке дробилки в таком случае можно сэкономить. Если вы хотите изготавливать пеллеты «с нуля», понадобится сушилка и дробилка. Сушилку можно изготовить своими руками, используя две сваренных между собой металлические бочки.

Для упаковки лучше использовать холщовые или бумажные пакеты объемом в 20 кг. После того как вы начнете производить пеллеты для собственных нужд, можете рассматривать варианты продажи излишек.

Персонал

Вам понадобятся:

- операторы на производственной линии (в зависимости от масштабов производства),

- работник склада,

- водитель,

- грузчики,

- начальник производства.

- менеджер по продажам,

- бухгалтер.

Какие документы нужны

Для небольшого производства достаочно открыть ИП. Это можно сделать в течение 3 рабочих дней, подав заявление по месту постоянной регистрации собственника и заплатив пошлину 800 рублей. Если же речь о заводе по производству пеллет, необходимо открыть ООО. Также нужны разрешения от пожарных, СЭС. Обязательно разработать ТУ (технические условия) на производство.

Код ОКВЭД 20.10.2. После регистрации подайте документы о переходе на упрощенную систему налогообложения.

Недостатки пластиковых поддонов

Главным минусом паллет из пластика является высокая стоимость изделий. Однако не стоит забывать, что пластиковые поддоны эксплуатируются намного дольше деревянных (примерно 100 циклов против 10). Поэтому в итоге вложенные в паллеты из пластика средства не только полностью окупаются, но и приводят к экономии.

Еще одним недостатком пластиковой тары иногда считают идеальную гладкость, из-за которой грузы могут соскальзывать с поддона. Эта проблема решается тем, что поверхность изделий делается рифленой, к паллетам добавляются бортики или на дно крепятся резиновые вставки.

Кроме того, эксплуатируя поддоны из пластика, следует помнить, что после большого количества циклов использования тара становится хрупкой и уже не может выдерживать большую массу. Прослужившие долго изделия надо отдавать на переработку или использовать для хранения легких грузов.

Обзор рынка деревянных паллет

Одна из бизнес-идей с высокой рентабельностью – производство поддонов или европаллет. Они могут быть изготовлены из различных материалов (металла, древесины, пластика), но наиболее перспективны именно деревянные поддоны. Поддоны из металла и пластика тоже имеют место на существование, но производство их дорого.

Деревянные поддоны активно используется в различных сферах производства, розничной и оптовой торговле. Они быстро изнашивается и теряет товарный вид, так что организациям приходится постоянно обновлять парк. Деревянные паллеты исторически более популярны в РФ, чем пластиковые и металлические аналоги, поэтому пользуются стабильным спросом.

Обязательная таможенная проверка на соответствие фитосанитарным нормам затрудняет ввоз в нашу страну импортных поддонов, так что конкурировать придется исключительно с местными производителями. Одновременно качество отечественной продукции ни в чем не уступается зарубежной, так как регулируется ГОСТ 9557-87, практически полностью повторяющим UIC 435-2. Это позволяет официально называть изделия «европаллетами» и повышает доверие со стороны потенциальных клиентов.