Преимущества сборки через отверстие

Почему вам стоит попробовать сквозную сборку для ваших производственных процессов печатных плат?

1. Более простое прототипирование

Компоненты сквозного отверстия можно легко заменить; поэтому они идеально подходят для Прототипы печатных плат и тестирование.

2. Высокая термостойкость

Связки THT обладают высокой термостойкостью; следовательно, это делает его предпочтительным выбором для аэрокосмической и военной продукции.

3. Лучшая мощность

Пайка в сквозном отверстии создает прочные связи между платой и компонентами.

Поэтому он идеально подходит для более крупных компонентов, которые должны подвергаться:

- Высокое напряжение

- Высокая мощность

- Механическое напряжение.

К ним относятся трансформаторы, разъемы и электролитические конденсаторы.

4. Более прочные физические соединения

Отведения компонента THT обладают большей физической выносливостью.

Они могут выдерживать воздействие окружающей среды, так как припаяны с обратной стороны платы (проходят сквозь плату).

Более сильная физическая связь

Вот почему THT предпочтительнее для светодиодных светильников для стадионов и рекламных щитов. Он также используется в промышленном оборудовании и машинах из-за их воздействия в очень суровых условиях.

Заказать монтаж печатных плат вы можете на сайте https://solderpoint.ru/ .

Контроль качества сборки печатных плат

АО «Алмаз-СП» уделяет особое внимание контролю качества сборки печатных плат на всех этапах сборочно-монтажных работ. Все печатные платы проходят необходимые испытания и сопровождаются гарантией

Электромагнитная совместимость (ЭМС)

Электромагнитная совместимость (ЭМС) — способность технических средств (ТС) функционировать с заданным качеством в заданной электромагнитной обстановке и не создавать недопустимых электромагнитных помех другим техническим средствам. ТС — любые устройства, использующие электромагнитные (ЭМ) явления. Например: устройства усиления, переключения, преобразования. Электромагнитная помеха — любое ЭМ явление, способное вызвать нарушение работы ТС.

Электромагнитная совместимость нарушается, если уровень помех слишком высок или помехоустойчивость оборудования недостаточна. В этом случае возможно нарушение в работе компьютеров, выдача ложных команд в системах управления, навигации, что приводит к ужасным катастрофам.

Механические испытания

Избежать механических воздействий на электротехническое и всевозможное другое оборудование в современном мире практически невозможно, поэтому должна быть проведены испытания и оценка стойкости к влиянию внешних механических факторов.

Электротехническое оборудование относится к группе наиболее чувствительной к вибрационным и ударным (далее — механическим) нагрузкам, т. к. оно имеет в структуре функциональных схем автоматические выключатели (переключатели), электромагнитные пускатели, реле и размыкатели различного типа, показывающие приборы контроля (амперметры, вольтметры и др.). Эти выводы подтверждаются и зарубежными исследованиями.

Изделия испытываются на:

- виброустойчивость, вибропрочность при воздействии гармонической (синусоидальной) вибрации;

- удароустойчивость, ударопрочность при воздействии одиночных и многократных ударов;

Климатические испытания

Климатические испытания на воздействие внешних факторов:

- воздействие пониженных температур;

- воздействие повышенных температур;

- воздействие повышенной влажности;

- циклическое воздействие температур.

Виды климатических испытаний по отдельным параметрам:

- диапазон температур от –70°С до +180°С;

- точность поддержания режимов ±0,5°С;

- относительная влажность от 10 до 98%;

Функциональные испытания

Функциональные испытания сводятся к проверке соответствия выходных сигналов последовательности входных испытующих воздействий, т.е. оценивается способность вашего изделия выполнять свое функциональное предназначение, заложенное в ТЗ или ином документе.

Обширный приборный парк и высокая квалификация наших сотрудников позволяют провести испытания вашего оборудования на соответствие требованиям, так и провести испытания по методикам, составленным нашими специалистами на основе ваших ТЗ.

Изоляционные испытания

В процессе работы электроприборов изоляция подвергается влиянию различных факторов. К ним относится электрическое напряжение, механическое и температурное воздействие. Постоянное напряжение обозначает действующее в течение длительного срока значение, не превышающее 15% для сетей до 220 кВ, 10% — для 330 кВ, и 5% — до 500 кВ и более. Кроме этого, существует внутреннее перенапряжение и атмосферное. Первое появляется при аварийных ситуациях или коммутационных процессах, характеризуется малым временем воздействия (до 10 секунд) и большой амплитудой.

Безопасность, обеспечивающаяся изоляцией, должна гарантировать диэлектрические свойства. Эти требования предусмотрены различными стандартами и ГОСТ. Несоблюдение их приводит к возможному возникновению ущерба и риска.

Требования, предъявляемые к техническим характеристикам изолятора, довольно жёсткие, они заключаются в следующем:

- обеспечение надёжности работы при возникновении различного рода перенапряжений;

- создание условий для безопасной работы человека;

- недопущения потерь мощности.

И пр.

Делайте петли маленькими

Петли, особенно высокочастотные петли, должны быть как можно меньше. Маленькие петли обладают меньшей индуктивностью и сопротивлением. Размещение петель над полигоном земли приводит к уменьшению индуктивности. Уменьшение петель уменьшает высокочастотные выбросы напряжения, вызываемые \(V=L\frac{di}{dt}\). Уменьшение петель помогает уменьшить количество сигналов, которые через индуктивные связи наводятся в петлях от внешних источников или передаются от петель наружу. К этому необходимо стремиться, только если вы не проектируете антенну. Также не делайте петли большими в схемах на операционных усилителях, чтобы предотвратить появление в схеме шумов.

Петлевая антенна на печатной плате

Петлевая антенна на печатной плате

Требования к печатным платам

Что нас должно интересовать в печатных платах применительно к требованиям сборочно-монтажного производства?

- Плотность монтажного поля. Размер контактных площадок для монтажа и зазоров между ними во многом определяют составляющие технологии сборочно-монтажного производства.

- Размеры групповой заготовки, устанавливаемой на конвейер сборочно-монтажной линии.

- Система совмещения (система базирования) с реперными знаками заготовки и прицелами для установки многовыводных компонентов на рабочем поле платы. Форма и точность позиционирования реперных знаков и контактных площадок монтажного поля должны быть согласованы между производителями печатных плат и сборочно-монтажным производством.

- Финишные покрытия под пайку во многом определяют выбор флюсов, типов паст, температурные режимы пайки. Длительная способность финишных покрытий к пайке — одно из главных условий устойчивости сборочно-монтажного производства.

- Коробление печатных плат. Зачастую плата бракуется из-за неприемлемого коробления, не позволяющего ей принять плоское состояние, необходимое для принтера и установщика компонентов.

- Нагревостойкость печатных плат определяет приемлемость температурных режимов пайки. Особенно остро эта проблема стоит для технологий бессвинцовой пайки. Для обеспечения этих условий для изготовления печатных плат приходится использовать материалы с высокой температурой стеклования. Эти материалы дороже обычных, но приходится с этим мириться, чтобы получить продукт приемлемого качества и надежности.

- Исполнение паяльной маски. Конфигурация паяльной маски: точность совмещения с монтажным полем, наличие маски в зазорах между монтажными элементами, отсутствие «наползания» маски на контактные площадки — все это сказывается на качестве пайки. Нагревостойкость и влагостойкость паяльной маски сказываются впоследствии на характеристиках устойчивости печатного узла к воздействию внешних факторов.

- Маркировка. Что она должна быть читаемой — спору нет. Но часто ее используют для центрирования компонентов. Тогда к качеству маркировки добавляется точность позиционирования реперных знаков, выполненных в виде маркировки.

- Плата должна быть контролепригодной, то есть иметь дополнительные точки для контактирования зондов (пробников) для внутрисхемного контроля и диагностики качества. Как правило, эти дополнительные элементы уменьшают плотность компоновки на 10–15%. Но с этим приходится считаться, чтобы за счет тестирования обеспечить приемлемый уровень качества и надежности электронного модуля.

- Наконец, конфигурация монтажных элементов на плате должна быть приспособлена для групповых методов пайки. Иначе печатный узел будет иметь многочисленные перемычки и непропаи, для обнаружения и исправления которых приходится идти на дополнительные трудозатраты и увеличение себестоимости продукции.

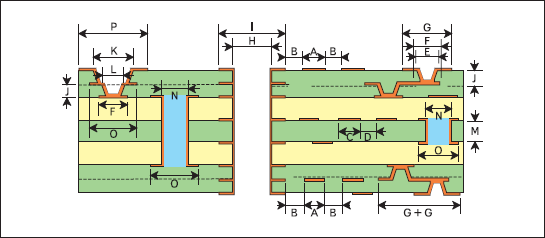

- Отдельно для монтажа BGA-компонентов необходимо соблюсти условия пайки без утечки припоя в металлизированные отверстия (рис. 1) или с заполнением отверстий металлом (медью по специальной технологии).

Рис. 1. Один из способов предотвращения перетока расплавленного припоя в отверстие

Обозначение геометрических характеристик печатных плат показано на рис. 2, а численные характеристики плат сегодня и в перспективе приведены в таблице.

Рис. 2. Геометрические характеристики МПП Таблица. Численные характеристики МПП

Рис. 2. Геометрические характеристики МПП Таблица. Численные характеристики МПП

Другие вариации технологии поверхностного монтажа

Существуют и другие методы сборки печатных узлов, основанные на технологии поверхностного монтажа.

Комбинированный монтаж может выполняться в два этапа: сначала производится монтаж поверхностных компонентов с применением пайки оплавлением, затем установка и пайка компонентов, монтируемых в отверстия, вручную, волной или селективной пайкой. Данный метод является в настоящее время наиболее распространенным для сборки узлов по комбинированной технологии.

При сборке узлов, имеющих компоненты для монтажа на поверхность с обеих сторон платы, сначала производится нанесение пасты и установка на клей компонентов с одной стороны, затем пайка оплавлением, затем установка компонентов на пасту с другой стороны и вновь пайка оплавлением. При этом плата должна переворачиваться после первой пайки, что требует установки в линию специальных устройств переворота. При второй пайке уже существующие паяные соединения, как правило, расплавляются, поэтому компоненты с нижней стороны платы желательно устанавливать на клей, однако в некоторых случаях, когда применяются легкие компоненты, клей не наносится, и компоненты удерживаются силами поверхностного натяжения припоя.

Полимеризация клея

Для полимеризации клея была приобретена печь СМ — V/ 24-1R/К38-РС. Потребляемая мощность установки до 40 кВт, потребность в воздухе — 1 600 м3/ч. Напряжение питания 380 В, 50–60 Гц. Пиковая температура 220 °С, что позволяет использовать ее не только для полимеризации клея, но и для оплавления пасты при необходимости. Ширина обрабатываемых плат— 50–500 мм. Длина машины — 3835 мм, ширина — 930 мм, высота 1270 мм, с патрубком— 2020 мм, вес — 700 кг.

Отвердение клея должно проходить при температуре около 120 °С в течение 3 минут. Для отработки этого режима в печи разработана специальная методика, начиная с изготовления термопар и заканчивая распечаткой замеренных температур в трех точках под различными компонентами и в различных участках платы. Эти измерения повторяются каждый месяц для одной и той же платы и каждый раз для новой платы или новой установки, после замены ламп и т. д. Сам процесс подготовки измерений проводился при обработке различных режимов пайки и отвердения в течение всего периода освоения новых технологических процессов сборки. Особого внимания заслуживает прибор, фиксирующий термоЭДС термопар. Во-первых, он вслед за исследуемой платой загружается в печь, во-вторых, и это самое главное, он учитывает нагрев места контакта термопары с клеммами. Ориентировочные данные по параметрам печи для отвердения клея: скорость конвейера 0,65 м/мин, температуры излучающих ламп — 910, 735, 700, 710 °С, температура воздуха по зонам — 299, 200, 300, 300 °С. Для другой платы параметры несколько иные: 0,8 м/мин: 930, 830, 735, 935 °С. Эта плата направлялась для оплавления паяльной пасты, о чем говорит последнее значение температуры (более 900 °С вместо 700 °С).

Ориентировочные значения диаметра патрубков для отсоса воздуха: общий около 300 мм в диаметре, два основных по 150–170 мм в диаметре, дополнительный после печи около 150 мм.

Оборудование для сборки печатных плат через отверстие

При сборке сквозных отверстий для завершения процесса требуется ряд оборудования.

Некоторое оборудование и его функции описаны ниже.

I. Паяльники

Паяльник является центральным оборудованием для ручной сборки печатных плат в сквозное отверстие. Обычно он состоит из следующих частей.

Советы при выборе паяльника

Наконечник утюга — это заостренная часть утюга, которая нагревает припой, позволяя ему обтекать соединяемые компоненты.

Функция жала заключается в передаче тепла и повышении температуры металлических компонентов для расплавления припоя.

В большинстве утюгов наконечник сменный.

Это позволит вам всегда выбирать форму наконечника, который вы хотите использовать, в зависимости от задачи пайки, которую вы хотите выполнить, и заменять его, когда он израсходуется.

Аксессуары для сборки печатных плат

Палочка

Это та часть, которая держит наконечник.

Обычно он изготавливается из изоляционного материала, такого как дерево или резина, потому что это та часть, с которой работает пользователь.

Есть провода и металлические контакты для передачи тепла от основания к наконечнику.

III. Демонтажная оплетка

Также известный как фитиль для припоя, представляет собой толстую медную проволоку, сплетенную вместе, которая используется для удаления припоя.

Он также известен как припой и используется для удаления припоя, оставшегося в сквозных отверстиях во время отпайки.

Заказчик и производитель

Обычно заказчик приходит на производство со своими компонентами и печатными платами. И тогда он обнаруживает полную непригодность его печатных плат для автоматизированного сборочно-монтажного производства. К сожалению, отечественная стандартизация на проектирование и производство электронных модулей пока что (на 2006 год) отсутствует. Фирмы и группы инженеров, специализирующиеся на проектировании электронных изделий, пользуются стандартами IPC и опытом, наработанным при создании проектов и их промышленной реализации. К сожалению, еще не созданы общие правила проектирования применительно к современным условиям производства. Востребованность в этом давно существует, можно ожидать на нее положительный отклик.

Тем не менее, практика взаимоотношений между заказчиком и производителем установила определенные правила взаимоотношений.

Преимущества поверхностного монтажа

Технология поверхностного монтажа по сравнению с технологией монтажа в отверстия обладает рядом преимуществ как в конструкторском, так и технологическом аспекте.

- Снижение габаритов и массы печатных узлов. Компоненты для поверхностного монтажа имеют значительно меньшие размеры по сравнению с элементной базой для монтажа в отверстия. Как известно, бόльшую часть массы и габаритов микросхемы составляет отнюдь не кристалл, а корпус и выводы. Размеры корпуса продиктованы в основном расположением выводов (могут существовать и другие факторы, например, требования по теплоотводу, но они значительно реже являются определяющими). Поверхностный монтаж позволяет применять компоненты с существенно меньшим шагом выводов благодаря отсутствию отверстий в печатной плате. Поперечные сечения выводов могут быть также меньше, поскольку выводы формуются на предприятии-изготовителе компонентов и не подвергаются существенным механическим воздействиям от разупаковки до установки на плату. Кроме того, эта технология позволяет применять корпуса компонентов с контактными поверхностями, заменяющими выводы. Современная технология поверхностного монтажа позволяет устанавливать компоненты с обеих сторон печатной платы, что позволяет уменьшить площадь платы и, как следствие, габариты печатного узла.

- Улучшение электрических характеристик. За счет уменьшения длины выводов и более плотной компановки значительно улучшается качество передачи слабых и высокочастотных сигналов.

- Повышение технологичности. Это преимущество является, пожалуй, основным, позволившим поверхностному монтажу получить широкое распространение. Отсутствие необходимости подготовки выводов перед монтажом и установки выводов в отверстия, фиксация компонентов паяльной пастой или клеем, самовыравнивание компонентов при пайке – все это позволяет применять автоматическое технологическое оборудование с производительностью, недостижимой при соответствующей стоимости и сложности технических решений при монтаже в отверстия. Применение технологии оплавления паяльной пасты значительно снижает трудоемкость операции пайки по сравнению с ручной или селективной пайкой, и позволяет экономить материалы по сравнению с пайкой волной.

- Повышение ремонтопригодности. Современное ремонтное оборудование позволяет снимать и устанавливать компоненты без повреждений даже при большом количестве выводов. При монтаже в отверстия эта операция является более сложной из-за необходимости равномерного прогрева достаточно теплоемких паяных соединений. При поверхностном монтаже теплоемкость соединений меньше, а нагрев может осуществляться по поверхности горячим воздухом или азотом. Тем не менее, некоторые современные компоненты для поверхностного монтажа являются настолько сложными, что их замена требует специального оборудования.

- Снижение себестоимости. Уменьшение площади печатных плат, меньшее количество материалов, используемых в компонентах, автоматизированная сборка – все это при прочих равных условиях позволяет существенно снизить себестоимость изделия при серийном производстве.

Оформление конструкторской документации

Вся конструкторская документация должна быть выполнена в соответствии с ЕСКД (сборочный чертеж и спецификация). При разработке КД необходимо выполнять требования ОСТ4.42.02-93 п.п. 9.4–9.7 (схема нанесения точек клея, направления пайки, таблица координат центров компонентов…). Толщина припоя на контактных площадках для SMD-компонентов должна составлять 8–25 мкм.

Спецификация должна содержать следующую информацию:

- наименование компонента (детали, материала);

- номинал;

- допуск;

- тип корпуса;

- позиционное обозначение;

- количество;

- номер чертежа деталей;

- вариант исполнения.

Сборочный чертеж обязательно должен содержать: виды, сечения, разрезы и размеры, необходимые для изготовления электронного модуля, технические требования к установке и монтажу компонентов с указанием необходимых стандартов, применяемые материалы, варианты установки компонентов, выноски на нестандартную установку компонентов, номера позиций деталей и т. п.

Графическое изображение каждого из типов корпусов SMD-компонентов и других ЭРЭ на сборочном чертеже должно быть единым для всех изделий предприятия-разработчика. Изображение должно быть четким, понятным и максимально приближенным к конфигурации реального корпуса. Обозначение полярности (ключа) должно быть однозначным и соответствовать реальному виду (точка, скос, выступ и т. д.).

Как нанять поставщика услуг по сборке печатных плат через отверстия

Поиск надежных услуг по сборке печатных плат со сквозным отверстием никогда не бывает сложной задачей, если вы знаете особенности того, как вы хотите выполнить работу.

Несколько компаний по сборке печатных плат в сквозных отверстиях легко найти в Интернете, но почти в каждом городе есть небольшие мастерские по сборке печатных плат.

Ниже приведены некоторые из основных аспектов, которые необходимо учитывать, прежде чем нанять поставщика услуг по сборке печатных плат:

- Иметь хорошо обученный персонал, способный обеспечить стабильно высокое качество монтажных услуг.

- Будьте внимательны к деталям: способность точно интерпретировать требования клиента очень важна для обеспечения того, чтобы конечный продукт полностью соответствовал ожиданиям клиентов.

- Рентабельность. Хороший поставщик сборки печатных плат — это тот, кто взимает разумную плату за свои услуги.

- Время. Лучшая сборочная компания та, которая имеет возможность выполнить работу в указанные сроки.

- Надежный-должен быть тот, которому вы всегда можете доверять, чтобы предоставить услуги сборки самого высокого качества.

Возможности поставщика услуг сборки через отверстие

Некоторые из основных возможностей, которые следует учитывать, включают:

· Волновая пайка

Использование машины для пайки волной припоя позволяет выполнять объемную пайку.

Это позволяет поставщику услуг по сборке собрать несколько плат за короткое время, что невозможно при ручной/ручной пайке.

·Ручная установка компонентов

Должно быть достаточно квалифицированных рабочих с отличным знанием наилучших процедур установки компонентов.

Это обеспечит точную установку компонентов.

· Ручная пайка компонентов

Ручная пайка обычно подвержена ошибкам.

Доверять ручную пайку следует только самым опытным и квалифицированным специалистам по пайке.

·Защитное покрытие

Должна быть возможность добавить конформный материал покрытия для защиты компонентов и платы.

Обычно это делается с помощью тонких полимерных пленок по контуру печатной платы.

Пленки водонепроницаемы, влагонепроницаемы и обеспечивают защиту печатной платы от коррозии.

· Заливка

Также называется инкапсуляцией печатной платы; помогает укрепить и навсегда защитить сборку.

Он обеспечивает полную защиту, поскольку обеспечивает электрическую и механическую стабильность печатной платы.

Для этого собранную плату погружают в химикат.

Его можно оставить там на некоторое время, чтобы он достаточно затвердел, чтобы противостоять давлению и «угрозам» окружающей среды.

· Пайка ROHS

Поскольку правительства стремятся уменьшить количество свинца, попадающего в окружающую среду, компании спешат принять пайку ROHS (уменьшение опасности вещества).

Однако из-за проблем, связанных с бессвинцовой пайкой, бессвинцовые припои требуют очень высоких температур для плавления – в некоторых до сих пор используются свинцовые припои.

Поэтому при поиске услуг сквозной сборки убедитесь, что вы подтверждаете, что поставщики услуг используют пайку ROHS.

· Возможность предоставления прототипов печатных плат

Чтобы быть уверенным, что услуги по сборке будут соответствовать вашим требованиям, поставщик услуг должен иметь возможность предложить прототипы для вашего подтверждения до начала полной сборки.

Точность построения прототипа также позволит вам узнать о других возможностях поставщика услуг.

Они должны быть готовы сделать это для всех объемов сборки.

· Программирование ИС

Некоторые платы требуют программирования с инструкциями.

Поэтому вам следует подтвердить, что поставщик услуг может работать с программируемыми ИС.

Кроме того, они должны правильно кормить их в соответствии с вашими инструкциями.

· Функциональные испытания и автоматический контроль

Использование автоматизированной инспекции очень важно для минимизации времени обработки и обеспечения своевременной доставки плат

Какие услуги предоставляет подрядная монтажная компания?

Использование услуг компании, специализирующейся на контрактной сборке, может принести ряд преимуществ многим предпринимателям из различных отраслей, таких как косметика, медицина, строительство, бытовая техника и электроника или автомобилестроение. Сторонние услуги сборки по контракту способствуют повышению качества продукции за счет:

- применения инновационных и точных технологий;

- наличия специализированных производственных линий;

- трудоустройство опытных специалистов.

С другой стороны, предприниматели, пользующиеся услугами контрактной сборки, могут увеличить прибыль не только за счет вывода на рынок передовых технологических решений, но и за счет отсутствия необходимости поддерживать собственную производственную линию в условиях быстро меняющихся технологий.

Поверхностное крепление vs. Затраты на сквозные технологии

Компоненты для поверхностного монтажа обычно намного меньше, чем компоненты для сквозного монтажа.. тем не мение, это не означает, что компоненты для поверхностного монтажа всегда будут стоить дешевле.. Компоненты для поверхностного монтажа могут иметь такую же цену, как и их аналоги для сквозного монтажа.. тем не мение, нам нужно учитывать затраты на компонент после автоматизации процесса сборки. Сюда, мы ясно видим, что поверхностный монтаж – более экономичный процесс.

Нам нужно просверлить отверстия для размещения сквозных компонентов.. Это приводит к затратам на инструменты.. С другой стороны, компоненты, устанавливаемые на поверхность, не требуют сверления. Это приводит к дальнейшему снижению общих затрат..

Поверхностный монтаж печатных плат (SMD-монтаж)

Universal AdVantis

Universal AdVantis

Мы выполняем поверхностный монтаж печатных плат (SMD-монтаж), используя оборудование премиум-класса. В нашем распоряжении 2 автоматические линии поверхностного монтажа на основе высокопроизводительных установщиков SMD-компонентов Universal AdVantis 3. Данный вид оборудования обеспечивает высокую скорость монтажа компонентов и подходит для любых типов корпусов, в том числе BGA и LGA.

Для достижения отличного качества сборки и максимально точного нанесения паяльной пасты в линии поверхностного монтажа встроены принтеры трафаретной печати GKG G3.

Для пайки печатных плат используются конвейерные печи конвекционного оплавления JT Automation RS-1000 и Vitronics Soltec XPM3 (1030) с 10-тью зонами нагрева и тремя зонами охлаждения.

Качество монтажа контролируется установкой оптической инспекции TRI TR-7500, которая автоматически контролирует геометрические расположения, маркировку компонентов, корректность ключей и качество паяных соединений.

YXLON Y.Cougar SMT

YXLON Y.Cougar SMT

Контроль пайки осуществляется с помощью установки рентген-контроля YXLON Y.Cougar SMT с функцией компьютерной томографии. Установка с высоким разрешением в режиме реального времени позволяет проанализировать внутренние слои многослойных печатных плат и качество паяных соединений, а также проконтролировать установку кристаллов, в том числе установленных по технологии Chip on board.

Для повышения качества и надежности монтажа печатных плат линии оснащены вспомогательным оборудованием. Для очищения плат от загрязнений и остатков флюса применяются системы ультразвуковой отмывки Uniclean 1 и Спецмаш. На участке поверхностного монтажа установлены ремонтные станции Weller WQB4000 SOPS и FINEPLACER core plus, что позволяет производить сложный ремонт печатных плат, а также монтаж и демонтаж компонентов в корпусах BGA, LGA, QFN.

Способы пайки

Технология фиксации деталей на пластине с дорожками может отличатся. Ее выбирают исходя из характеристик компонентов. Пайка деталей возможна следующими способами:

- Волной припоя. Контакты подвергаются омыванию припоем. Предварительно их обрабатывают флюсом.

- В паровой фазе. Плавление припоя происходит под действием температуры пара инертной жидкости. Это исключает вероятность окисления контактов.

- Инфракрасным излучением. Метод позволяет точно контролировать температуру. Пайка осуществляется под действием инфракрасного излучения.

- Конвекцией воздуха. На пластину подается воздух определенной температуры. Это обеспечивает равномерный нагрев. Подача воздуха осуществляется в специальных печах.

- С помощью лазера. Излучение воздействует локально. Несмотря на это высокая скорость перемещения лазера позволяет использовать технологию в производственных масштабах.

Каждая технология позволяет достичь высокого качества монтажа.

Печатная плата со сквозным отверстием

Компоненты со сквозными отверстиями в основном доступны в двух типах корпусов, которые могут быть осевыми или радиальными.. Компоненты со сквозным осевым отверстием имеют электронные выводы, расположенные вдоль оси симметрии.. Базовый резистор – классический пример компонента со сквозным отверстием, поскольку вы можете заметить, что электрические выводы расположены вдоль его цилиндрической оси симметрии.. Другие примеры – индукторы., конденсаторы, и диоды.

С другой стороны, радиальные компоненты имеют электрические выводы, которые выступают с одной и той же поверхности компонента.. Их часто предпочитают, так как они позволяют нам устанавливать их на доску таким образом, чтобы занимать меньше места..

Производители открывали компоненты со сквозным отверстием, когда стремились повысить эффективность, и их не волновала эстетика.. Это был компромисс между механической стабильностью и целостностью сигнала.

Производители не акцентировали внимание на требуемом пространстве компонентов.. Следовательно, они не беспокоились о проблемах целостности сигнала

тем не мение, поскольку спрос на печатные платы увеличился, производителям пришлось переосмыслить свой подход. Теперь потребляемая мощность, требования к месту на плате, и целостность сигнала стала проблемой. Производители теперь хотят использовать компоненты, которые поставляются в меньших корпусах и обеспечивают ту же функциональность.. Здесь мы смотрим на компоненты для поверхностного монтажа..

Плюсы

- Технология сквозных отверстий очень надежна, поскольку между печатной платой и компонентами имеется более прочное соединение.. Вот почему большинство производителей до сих пор используют технологию сквозного отверстия.. Мы особенно полагаемся на эту технологию в тех приложениях, где печатная плата проходит быстрое ускорение и страдает от повышенных нагрузок..

- Заменить сквозные компоненты намного проще.. Вот почему проще проводить испытания с использованием сквозной технологии.. Это основная причина использования сквозных отверстий для прототипирования..

Минусы

- Этим компонентам требуется много места для их размещения на печатной плате по сравнению с компонентами для поверхностного монтажа..

- Нам приходится вручную выполнять большинство операций со сквозным отверстием..

Объемный монтаж, его методы и сферы применения

Объемный монтаж выполняется в следующей последовательности: мерная резка проводов – удаление жил с монтажных проводов – заделка концов волокнистой изоляции – скрутка и лужение токоведущей жилы. При объемном монтаже должен соблюдаться ряд обязательных требований:

- Во-первых, соединения проводов должны выполняться только после механического крепления.

- Во-вторых, при объемном монтаже не допускается повреждение изоляции.

- В-третьих, провода должны иметь запас на 1-2 перепайки.

- В-четвертых, если расстояние между токоведущими частями не превышает 2 миллиметров, то на выводы должны одеваться изоляционные трубки.

- В-пятых, расстояние между подвижными частями и проводами изделия не должно быть меньше 5 миллиметров.

К основным недостаткам объемного монтажа можно отнести: трудность получения идентичных образцов, высокая трудоемкость, наличие паразитных емкостей и невозможность механизации и автоматизации.

В большинстве случаев объемный монтаж применяется для объединения ячеек в пределах панели, модулей в пределах системного блока. К основным его разновидностям относятся:

- Мягкий монтаж одиночными проводниками.

- Жгутовый монтаж.

- Монтаж кабелями.

- Накрутка при помощи пружинных захватов.

- Запрессовка проводников.

- Стежковый монтаж.

Мягкий монтаж одиночными проводниками широко используется для соединения внутри панелей и блоков. В данном случае один конец соединенного проводника монтируется на одном контакте, а другой на второй контакт напрямую и с небольшим натягом. Перекрестные соединения при данном виде монтажа могут являться источниками паразитических наводок. Чтобы их устранить цепи экранируются или выполняются в виде бифиляров. При монтаже вычислительных устройств широкое распространение получил жгутовый монтаж. В данном случае жгуты представляют собой параллельные провода, длина которых более 50 сантиметров и уложенные в определенном порядке. Их раскладка производится на специальном шаблоне. Чтобы исключить паразитные наводки, жгуты свиваются определенным шагом.

Определение 2

Жгут – это изделие, которое состоит как минимум из двух изолированных проводников, соединенных плетением или связыванием.

Монтаж накруткой представляет собой постоянное механическое соединение металлического штыревого вывода с острыми гранями с накрученным оголенным проводом. Накрутку оголенного провода делают с натягом, благодаря чему в местах, где соприкасается провод и штырь появляются упругие напряжения. Это обеспечивает хороший, стабильный и постоянный электрический контакт. Существует два метода монтажа накруткой: при первом методе электрическая связь организуется между штырем вывода и накручиваемым проводом; при втором методе электрическая связь осуществляется двумя штырями, прикручивающимися друг к другу проводом.

Монтаж пружинными захватами представляет собой метод механического контактирования. Захваты прижимают провод к контактному штырю, с такой силой, при котором образуется вакуум-плотное состояние. В данном случае с провода удаляется изоляция. Монтаж запрессовкой проводников производится изолированным проводом на поверхности платы, которая предварительно покрывается клейкой не затвердевающей термореактивной пластмассой. Автоматический станок производит раскладку и фиксацию проводников в соответствии со специальной таблицей соединения, затем плата подвергается воздействию давления и тепла. В результате этого провода запрессовываются в плату.