Переработка вспенивающегося полистирола

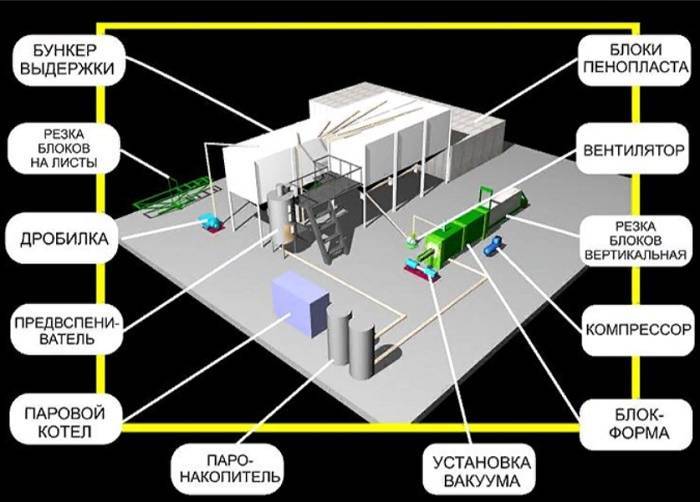

Изготовление пенопласта из вспенивающегося полистирола происходит в три стадии:

- Предварительное вспенивание.

- Промежуточная выдержка (созревание).

- Окончательное вспенивание с формованием.

На каждом этапе необходим контроль качества по определенным параметрам.

Предварительное вспенивание

При предвспенивании гранулы расширяются под воздействием насыщенного пара. Нагрев гранул происходит при температуре 80 – 110ᵒС. В зависимости от давления пара и времени обработки плотность полистирола снижается с 630 кг/м. куб. до 15-30 кг/м. куб. Плотность предварительного вспенивания определяется конечной плотностью готового изделия.

Чаще всего для строительных блоков гранулы могут повторно вспениваться после промежуточного вызревания в течение 4-6 часов, для получения в готовом изделии малой плотности. Двойное вспенивание применяют для достижения низкой объемной плотности — 15кг/м. куб. и ниже.

При первичном предвспенивании получают объемную плотность в 1,5 раза ниже желаемой итоговой плотности в готовом изделии. Содержащийся в исходных гранулах пентан раздувает их до 50-тикратного объема по сравнению с первоначальным, что приводит к образованию пенопластовых гранул с замкнутыми ячейками.Размер гранул после предвспенивания 3,6-6 мм.

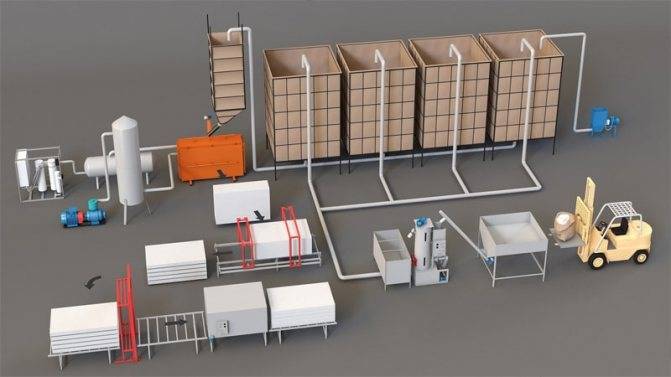

Созревание гранул — предварительная выдержка

Промежуточная выдержка в силосах, во время которой пентан и водяной пар конденсируются в ячейках, создавая разрежение, способствует диффузии воздуха в ячейки. Одновременно происходит твердение полистирола. Время выдержки, как правило, от 6 до 24 часов, в зависимости от марки полистирола и температуры окружающего воздуха..

Гранулы сушатся (после вспенивания остаточная влажность до 5%), из них выходит избыточный пентан, стабилизируются в хорошо проветриваемых силосах. Сушка проводится в теплых помещениях без сквозняков, иначе гранулы могут «схлопнуться». Ведь тонкие стенки ячеек только что вспененного материала особенно чувствительны к дополнительному давлению среды и перепадам температур. Поэтому предварительно вспененный полистирол непосредственно после вспенивания подвергается стабилизации.

По этой же причине необходимо избегать механических повреждений гранул при транспортировке из предвспенивателя в силосы. Рекомендуемая линейная скорость подачи материала не более 8м/с.

Поэтому наилучшим образом себя зарекомендовала пневматическая подача с контролируемой скоростью. Трубопроводы должны быть без резких изгибов для исключения травмирования гранул.

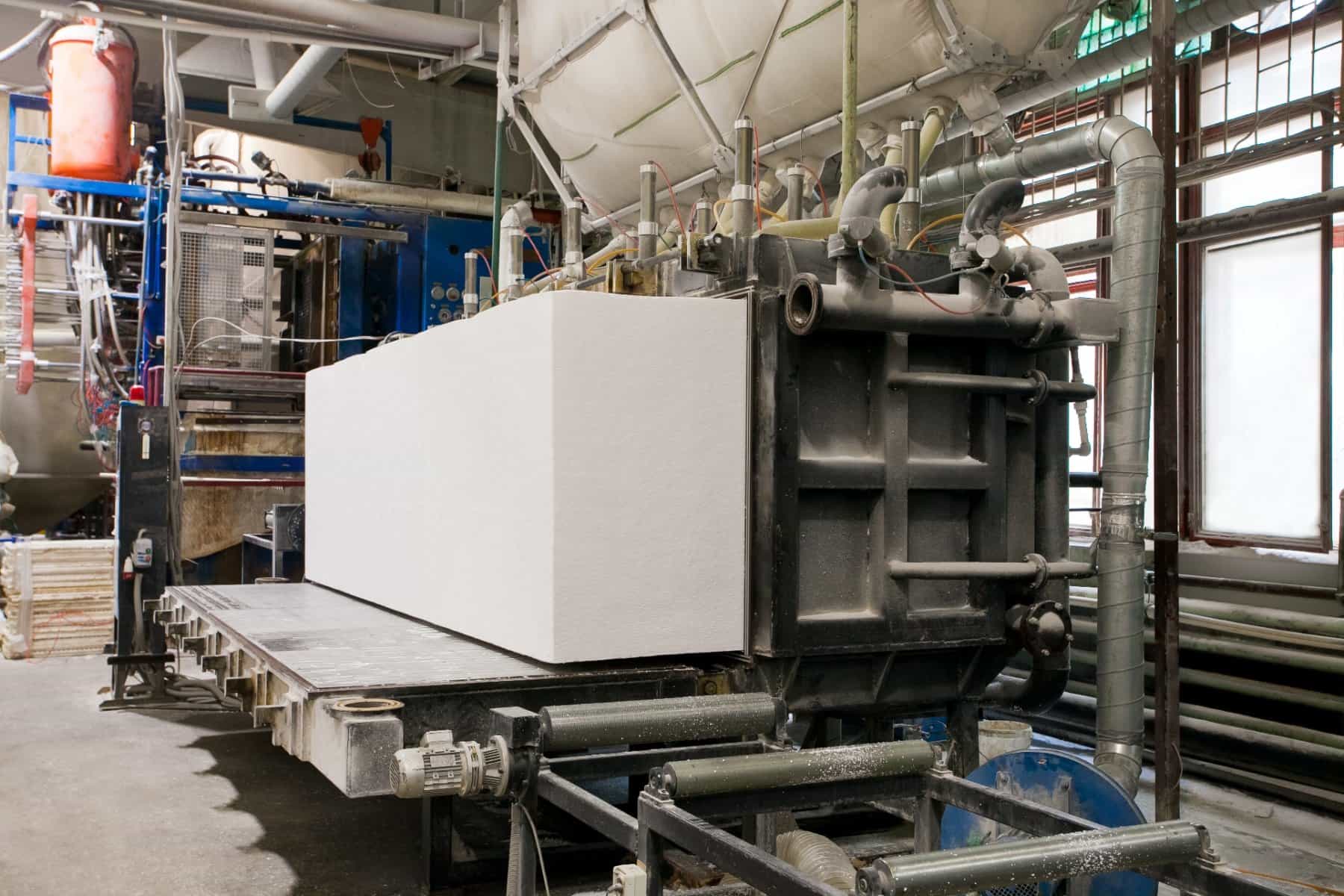

Формование пенополистирола

Затем предвспененные гранулы засыпаются в вакуумформы, где при обработке перекрестным паром, под воздействием парового удара под вакуумом они размягчаются и расширяются, и методом прессования свариваются друг с другом. Это тепловой, но не химический процесс. Готовый продукт охлаждается водой и извлекается из формы. То есть при изготовлении готовых изделий из пенополистирола не используются дополнительные химические вещества, например, смолы.

Таким образом получается формованный пенопласт с высоким содержанием воздуха, заключенного в огромном количестве замкнутых ячеек, что является причиной высокой и стабильной теплоизоляции. Остаточный пентан продолжает выходить из ячеек ещё минимум сутки. Во время вылежки гранулы упрочняются, так как в разогретом полистироле продолжают протекать процессы полимеризации.

Шаг 1. Оцениваем рынок потребительского спроса

Сырье для производства пенопласта – гранулы полистирола. Существуют две технологии производства материала на основе этих гранул. Они отличаются готовым материалом, получаемым на выходе. Это может быть экструдированный или вспененный полистирол. Каждый материал обладает своими характеристиками и сферой использования. Но экструдированный полистирол производить сложнее. Да и затраты на оборудование будут совершенно другими.

Пенопласт – это материал, который часто используется в качестве утеплителя. Он стоит дешевле утеплителей на базе минеральной ваты. Практически 20% всего рынка производства пенопласта ориентировано на изготовление утеплителей.

Область применения этого материала:

- Строительство. Используется в качестве теплоизоляции стен, пола и потолка.

- Торговля. Применяется в качестве упаковочного материала.

- Производство. Используется при изготовлении некоторых видов мебели, холодильного оборудования, одежды и других изделий.

- Судостроение. Пенопласт составляет основу понтонов, лодок и бакенов.

- Наружная реклама. Из этого материала делают буквы и другую рекламную продукцию.

В нашей стране особой популярностью пользуется полистирольный пенопласт ГОСТ 15588-86. Он обладает большой сферой применения. Поэтому, оценивая потенциальный рынок, остановитесь на изготовлении пенопласта этой модификации. Это экологически чистый материал (часто используется для тары под продукты). Он не выделяет запахи и вредные вещества. Срок его службы неограничен.

Прежде, чем вы начнете закупать оборудование и искать место для производства пенопласта, важно оценить рынок потребительского спроса. Для этого:

- Выявите потенциал использования пенопласта в вашем регионе.

- Узнайте больше информации о конкурентах вашего будущего бизнеса.

- Проведите анализ сильных сторон вашего производства.

Пенопласт обладает повышенным спросом. Темпы потребления этой продукции зависят от строительного рынка. Если в вашем регионе темпы строительства находятся на высоком уровне, то и спрос на вашу продукцию будет высоким. Особенно если вы сможете реализовать конкурентные преимущества своей продукции.

На данный момент, даже в самых крупных регионах в пиковый период появляется дефицит пенопласта. Поэтому, данный вид бизнеса является достаточно актуальным и поможет вам крепко встать на ноги.

Пошаговый план открытия бизнеса по производству пенопласта

Для открытия цеха по производству пенопласта потребуется помещение площадью не менее 250м2, включая складские помещения. Высота потолков должна быть не менее 5м, помещение должно иметь хорошую вентиляцию (из вредности производства), водоснабжение, подключение электричества (380 Вт) и отопление (не менее +15гр.). Под склад готовой продукции выделяется не менее 50м2 площади помещения, с обязательной изоляцией от производственного цеха огнестойкими конструкциями. Склад должен иметь навес, защищающий пенопласт от прямых солнечных лучей и осадков. Ежемесячная аренда помещения такого размера, в зависимости от региона будет стоить 50-100 тыс. рублей.

Требуемое количество работников рассчитывается исходя из производительности линии – один человек на 6м3 пенопласта в час. Для работы в две смены потребуется двое рабочих. Оплата труда рабочих – сдельно-премиальная, то есть зависит от количества изготовленных в смену блоков, в среднем – 50 руб./м3. Кроме производственного персонала необходим как минимум один разнорабочий (10 тыс. руб.), бухгалтер (10 тыс. руб.) и менеджер по сбыту (15-20 тыс. руб.).

Технология производства пенополистирола

Данная технология состоит из нескольких этапов, ознакомимся с каждым из них.

Этап первый. Заготовка сырья

Сырьем в данном случае выступает вспенивающийся пенополистирол, то есть продукция химической промышленности. От того, насколько он качественен и каков его срок эксплуатации, зависят параметры производимого материала. Ведь чем больший «возраст» сырья, чем больше времени оно хранилось, тем сложнее будет вспенивать его гранулы. Что же касается плотности, то этот показатель напрямую зависит от габаритов итоговых гранул: чем они (гранулы) больше, тем выше будет показатель. И, напротив, при помощи маленьких гранул можно сделать низкоплотную продукцию.

Обратите внимание! Если пенопласт, который вы планируете продавать, будет использоваться в строительных работах, то в производстве следует обязательно добавлять антипирен (это вещество, которое препятствует воспламенению)

Сам процесс изготовления должен начинаться с образования водяного пара, температура которого составит 115-170 градусов, а давление – от 0,8 до 6 атмосфер. Для этого используется такое оборудование для производства пенопласта, как парогенератор. К слову, сам парогенератор по типу используемых энергоресурсов может быть:

дизельным;

электрическим;

газовым.

А для того, чтобы был использован максимальный объем образованного пара, необходимо использовать паронакопитель.

Этап второй. Вспениваем гранулы

Сырье подается во вспениватель в том количестве, которое необходимо для создания материала той или иной марки, после чего подается пар. Гранулы, будучи под воздействием этого пара, начинают вспениваться, что сопровождается их увеличением в объеме приблизительно в 25-50 раз. Как правило, чтобы получить 1 кубометр сырья, уже прошедшего вспенивание, требуется порядка 15-ти килограммов исходного сырья.

Сама процедура вспенивания длится не более семи минут. По окончании данной процедуры гранулы подаются в специальную сушильную установку, в которой избавляются от излишков влаги, образовавшихся при воздействии пара.

Этап третий. Высушивание

Дальше гранулы, как мы только отметили, подаются в сушильный аппарат, в котором обрабатываются подогретым воздухом и лишаются избытков влаги, но первоначальный объем при этом остается прежним. Что характерно, воздух попадает снизу, перманентно перемешивая частички.

Обратите внимание! В процессе сушки влажные гранулы поднимаются, в то время как осушенные, напротив, поднимаются и передаются в бункер вылеживания посредством пневмотранспортного трубопровода

Сама процедура высушивания занимает не более пяти-десяти минут.

Этап четвертый. Вылеживание

В таких бункерах гранулы окончательно стабилизируются. Длительность данного процесса зависит преимущественно от окружающих условий. Число самих бункеров зависит от уровня производительности системы, а их габариты и объем определяются высотой потолка в цеху.

Стоит заметить, что пенопласт разных марок зачастую хранится в отдельных бункерах. Материал может вылеживаться от 5 до 12 часов, после этого уже стабилизировавшиеся гранулы спекаются.

Этап пятый. Спекание пенопласта

Посредством специального загрузочного отверстия происходит заполнение блок-формы подготовленными гранулами, причем они подаются сюда под действием воздуха, который нагнетается компрессором. Далее гранулы спекаются под действием того же пара, поступающего из паронакопителя. Отметим, что качество выпекания гранул зависит от трех факторов, таких как:

- время подачи пара;

- его (пара) давление;

- температура.

После этого пенополистирол охлаждается (для этого используется такое оборудование для производства пенопласта, как вакуумная установка) и обретает требуемую форму. Длительность процедуры зависит от марки, хотя в среднем это не более 10-12 минут.

Этап шестой. Резка

Завершающим этапом производства является резка. По окончании выпекания дверка агрегата открывается, а пенополистирольный блок выталкивается на специальный стол под действием пневмотолкателя. Плиты выкладываются вертикально, после чего их нужно на несколько дней оставить. Это необходимо для того, чтобы они окончательно избавились от излишков влаги и прошли стабилизацию.

После этого блоки режутся специальным станком на листы требуемых габаритов и толщины. При необходимости проделываются выступы и пазы (отходы, как уже отмечалось выше, будут подвержены еще одной переработке).

Плиты упаковываются и продаются. Как видим, в действительности здесь нет ничего сложного, в чем вы можете убедиться при просмотре тематического видеоматериала.

Этапы и технология производства пенопласта

- Суть данного этапа заключается в том, что гранулы ПСВ, которые являются основным сырьем для производства материала, вспениваются. Для того чтобы придать конечному продукту необходимую структуру этот этап повторяется несколько раз.

- Этот этап технологии изготовления пенопласта заключается в вылеживанияи сырья. Это необходимое условие, которое необходимо для достижения необходимого давления воздуха, который находится в средине пузырьков пенопласта. Длительность данного этапа приблизительно от 12 до 24 часов.

- Третий этап заключается в формовке. На пузырьки с воздухом под давлением действует пар, в результате чего они плотно соединяются друг с другом, образуя целостную плотную структуру. Использование воды для данного этапа – наиболее оптимальный вариант. Это связано с тем, что вода, воздействуя на пузырьки и склеивая их, не нарушает целостности их структуры. После склеивания влажный пенопласт должен на протяжении 24 часов полежать и просохнуть. Это необходимо для обеспечения высокого качества резки материала, чего невозможно добиться во влажном состоянии. Если выполнять резку влажного пенопласта, его края будут неровными. А, согласно технологии производства пенопласта, такой материал считается некондиционным и предназначен для вторичной переработки.

- Резка. Для выполнения резки материала используются специально для этого предназначенные нарезочные станки.

Какую систему налогообложения выбрать для бизнеса по производству пенопласта

Организационная форма предприятия – ИП или ООО (юр. лицо). Индивидуальное предпринимательство проще и дешевле зарегистрировать, чем юридическое лицо. Однако крупные оптовые фирмы предпочитают больше работать с организациями, нежели чем с индивидуальными предпринимателями. Многое зависит и от объемов производства – при небольших объемах достаточно ИП, далее при росте объемов производства и рынков сбыта однозначно необходимо регистрировать ООО. Юридическое лицо может создавать филиалы и представительства в других городах, да и более безопасна с юридической точки зрения – ООО отвечает по обязательством только имуществом принадлежащим данной организации, в то время как ИП отвечает всем имуществом, принадлежащим физическому лицу (квартира, автомобиль и т.д.).

Переработка вспенивающегося полистирола

Изготовление пенопласта из вспенивающегося полистирола происходит в три стадии:

- Предварительное вспенивание.

- Промежуточная выдержка (созревание).

- Окончательное вспенивание с формованием.

На каждом этапе необходим контроль качества по определенным параметрам.

Предварительное вспенивание

При предвспенивании гранулы расширяются под воздействием насыщенного пара. Нагрев гранул происходит при температуре 80 – 110ᵒС. В зависимости от давления пара и времени обработки плотность полистирола снижается с 630 кг/м. куб. до 15-30 кг/м. куб. Плотность предварительного вспенивания определяется конечной плотностью готового изделия.

Чаще всего для строительных блоков гранулы могут повторно вспениваться после промежуточного вызревания в течение 4-6 часов, для получения в готовом изделии малой плотности. Двойное вспенивание применяют для достижения низкой объемной плотности – 15кг/м. куб. и ниже.

При первичном предвспенивании получают объемную плотность в 1,5 раза ниже желаемой итоговой плотности в готовом изделии. Содержащийся в исходных гранулах пентан раздувает их до 50-тикратного объема по сравнению с первоначальным, что приводит к образованию пенопластовых гранул с замкнутыми ячейками.Размер гранул после предвспенивания 3,6-6 мм.

Созревание гранул – предварительная выдержка

Промежуточная выдержка в силосах, во время которой пентан и водяной пар конденсируются в ячейках, создавая разрежение, способствует диффузии воздуха в ячейки. Одновременно происходит твердение полистирола. Время выдержки, как правило, от 6 до 24 часов, в зависимости от марки полистирола и температуры окружающего воздуха..

Гранулы сушатся (после вспенивания остаточная влажность до 5%), из них выходит избыточный пентан, стабилизируются в хорошо проветриваемых силосах. Сушка проводится в теплых помещениях без сквозняков, иначе гранулы могут «схлопнуться». Ведь тонкие стенки ячеек только что вспененного материала особенно чувствительны к дополнительному давлению среды и перепадам температур. Поэтому предварительно вспененный полистирол непосредственно после вспенивания подвергается стабилизации.

По этой же причине необходимо избегать механических повреждений гранул при транспортировке из предвспенивателя в силосы. Рекомендуемая линейная скорость подачи материала не более 8м/с.

Поэтому наилучшим образом себя зарекомендовала пневматическая подача с контролируемой скоростью. Трубопроводы должны быть без резких изгибов для исключения травмирования гранул.

Формование пенополистирола

Затем предвспененные гранулы засыпаются в вакуумформы, где при обработке перекрестным паром, под воздействием парового удара под вакуумом они размягчаются и расширяются, и методом прессования свариваются друг с другом. Это тепловой, но не химический процесс. Готовый продукт охлаждается водой и извлекается из формы. То есть при изготовлении готовых изделий из пенополистирола не используются дополнительные химические вещества, например, смолы.

Таким образом получается формованный пенопласт с высоким содержанием воздуха, заключенного в огромном количестве замкнутых ячеек, что является причиной высокой и стабильной теплоизоляции. Остаточный пентан продолжает выходить из ячеек ещё минимум сутки. Во время вылежки гранулы упрочняются, так как в разогретом полистироле продолжают протекать процессы полимеризации.

Свойства пенополистирола

Поговорим о каждом свойстве конкретнее.

Прочность

Благодаря технологии производства, экструдированный пенополистирол занимает первенство по крепости. Обычный пенопласт похвастаться такой прочностью не может, по этому, в настоящее время он менее востребован.

Методом экструзии можно получить материал, более хороший для изолирования, прочный и устойчивый к влаге.

Теплопроводность

Одно из основных свойств пенополистирола – это его низкая теплопроводность. Пенопласт состоит непосредственно из полистирола и пузырьков воздуха в нем. Поскольку воздух надежно содержится внутри, он служит отличным теплоизолятором. Данное свойство позволяет применять пенопласт при строительных и утеплительных работах. Благодаря доступности и относительной дешевизне материала, это достаточно выгодный выбор при отеплении своего дома.

Влагоустойчивость

Экструдированный пенополистирол обладает достаточно сильной устойчивостью к влаге. В отличие от обычного пенопласта, экструдированный пенополистирол всегда остается сухим. Такое свойство позволяет укладывать пенопласт в местах наибольшего скопления влаги или протекания жидкостей.

Сколько нужно денег для старта бизнеса по производству пенопласта

Затраты на приобретение оборудования зависят от комплектации, производительности линии и с учетом доставки, монтажа составляют не менее 800 тыс. рублей (за б/у несколько дешевле). Самые дорогие составляющие комплекта: парогенератор – от 150 тыс. руб. и блок форма – от 100 тыс. руб. Стоимость же полноценной автоматизированной линии производительностью свыше 100 м3 пенопласта в смену исчисляется несколькими миллионами рублей.

Рассчитаем экономическую эффективность предприятия по производству пенопласта производительностью 80 м3 в смену.

Исходные данные:

- Производительность в смену (в день) – 40м3

- Количество рабочих дней – 22;

- Производственные площади – 250м2, арендные платежи – 60 тыс. руб. в месяц;

- Количество производственного персонала – 2 чел, фонд оплаты труда – 44 тыс. руб. (50 руб./м3);

- Фонд оплаты прочего персонала: бухгалтер – 10 тыс. руб./мес., менеджер по сбыту – 25 тыс. руб./мес., разнорабочий – 10 тыс. руб./мес.

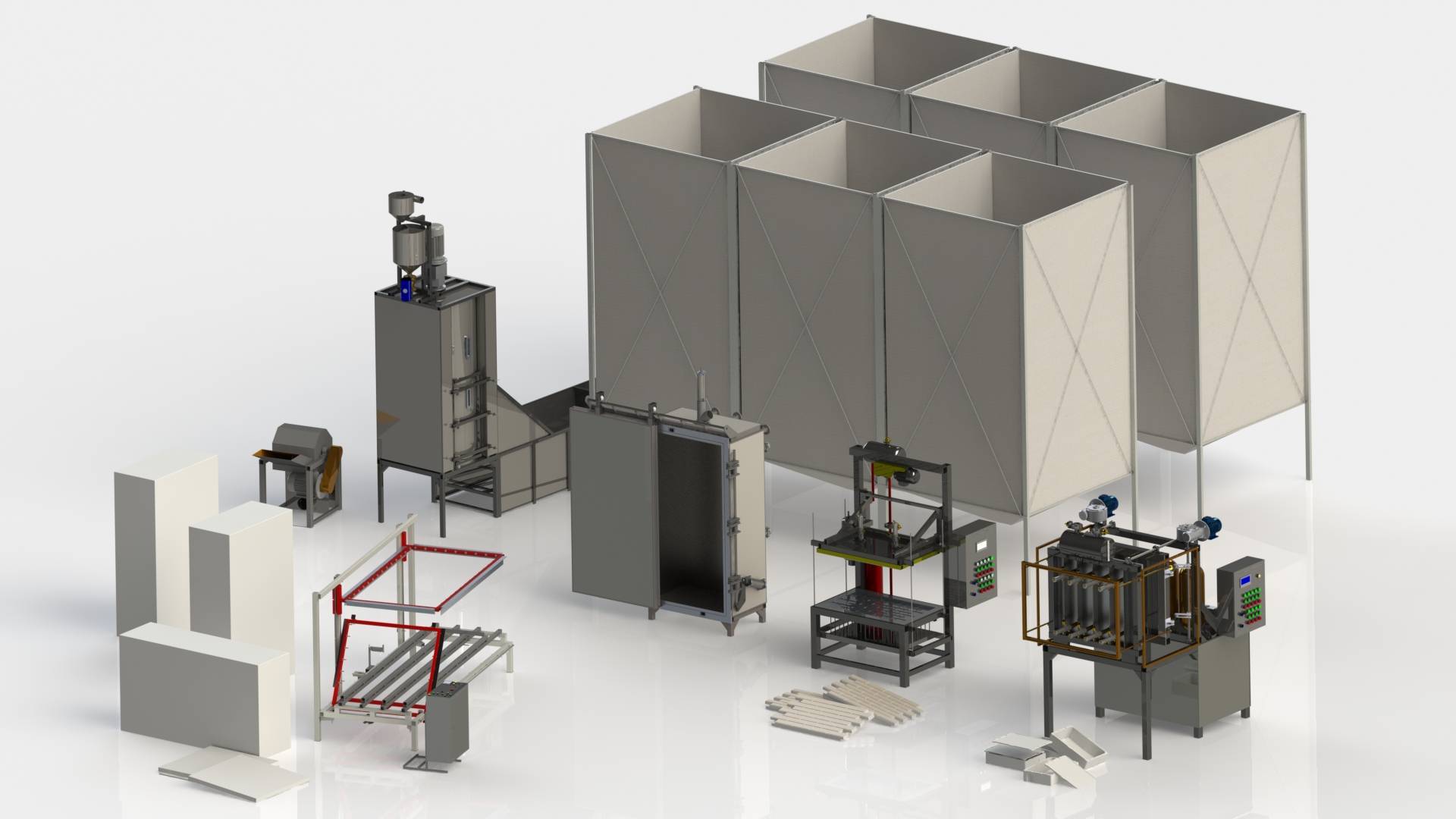

Капитальные затраты: Приобретение линии по производству пенопласта стоимостью 1,5 млн. рублей. В комплект входит: парогенератор, сушилка, блок форма БФ 0,5, предвспениватель, приемный бункер с пультом управления, столы для резки блоков, система автоматической подачи гранул, дробилка отходов, упаковочный станок, промышленные весы. В затраты включена доставка и монтаж оборудования на территории заказчика.

Стоимость сырья: Для производства пенопласта будет использоваться вспенивающийся полистирол ПСВ-С в гранулах. Цена за 1кг равна 65 рублей. Для производства 1м3 пенопласта марки ПСБ-25 необходимо 15 кг полистирола. Итого стоимость сырья составляет: 15*65 = 975 руб./м3.

Перейдем к расчету общих затрат на производство пенопласта в месяц, в смену и на единицу продукции.

Согласно приведенным расчетам себестоимость производства 1м3 пенопласта составляет 1285,3 рубля.

Финансовые расчеты и рентабельность производства пенопласта

Бизнес требует вложений в 710 тыс. руб. С учетом всех ежемесячных расходов она будет увеличена до 1 млн руб.

Себестоимость 1 куб. м пенопласта составит 1160 руб. исходя из расчетов:

- цена 1 кг сырья – 60 руб. Значит, 60 руб. x 16 кг = 960 руб./1 куб м.;

- прочие расходы на 1 кубометр составят 200 руб.: 960 + 200 = 1160 руб.

Рыночная цена 1 куб. м пенопласта составляет минимум 1500 руб. Таким образом, прибыль с 1 кубометра составит 340 руб.

Месячная выручка из расчета 40 куб. м в 2 смены: 40 x 22 дня x 1500 = 1.32 млн руб.

Себестоимость: 40 x 22 x 1160 = 1,02 млн руб.

В бизнес плане производства учтены минимальные доходы. В действительности, дело может начать приносить чистый доход еще быстрее.

Преимущества оборудования для вспененных материалов:

- стоимость автоматизированных линий быстро окупается из-за сокращения затрат на обслуживание, привлечения минимального количества персонала;установки отличаются компактными размерами и не требуют выделения помещений или участков большой площади;модульная конструкция обеспечивает быструю замену неисправных агрегатов, модернизацию существующей конфигурации при изменении требований к производительности;на новое место разобранные линии перевозятся обычными транспортными средствами.

Компании, которые предлагают купить станочное оборудование для изготовления пеноматериалов, дают гарантию на свою продукцию, организуют доставку, выполняют монтажные и пусконаладочные работы. Специалисты таких производителей проводят занятия с персоналом, обучая основам технологических процессов, обслуживанию и ремонту установленных моделей. Практически все оборудование рассчитано на длительную и интенсивную эксплуатацию, что исключает остановку работы из-за внезапных поломок.

Экструдированный пенополистирол – это синтетический теплоизоляционный материал, состоящий из гранул полистирола, смешанных при высоком давлении и температуре с введением вспенивающего компонента и последующим выдавливанием из экструдера. Его также называют экструзионным пенополистиролом, сокращенно – ЭППС, или XPS.

Поиск каналов сбыта готовой продукции

Реализовывать пенопласт можно несколькими способами:

- оптовая торговля с непостоянными клиентами;

- розничная торговля через собственную сеть;

- производство пенопласта на заказ.

Учитывая, что более 75% ЦА бизнеса – это строительная область, ориентироваться нужно именно в эту сторону. В поиске клиентов поможет широкая рекламная кампания:

- ролики на ТВ и радио;

- собственный сайт;

- наружная реклама в городе и пригороде;

- реклама в строительных каталогах;

- листовки, буклеты в строительных магазинах;

- выход на связь со строительными компаниями.

Снижение цен, наличие выгодных предложений и высокое качество продукции позволит быстро найти клиентов на длительный срок.

Переработка материала своими руками

Если вы хотите знать, как именно можно перерабатывать пенопласт, то предлагаем рассмотреть пошаговую инструкцию. Все что нужно — это достаточное количество пенопласта и дробилка. Тогда можно получить гранулы пенопласта и использовать их в своих целях. Если вы не имеете собственной дробилки для пенопласта, то ее можно сделать своими руками. Ведь заводские модели имеют очень высокую цену.

Вот что потребуется, чтобы у вас в хозяйстве появился новый полезный инструмент:

- канализационная ПВХ труба, диаметром 50 мм;

- рулетка и маркер;

- пилка по металлу;

- деревянный брус, который бы поместился внутрь трубы;

- металлические саморезы;

- шуруповерт и дрель;

- металлические шпильки с болтами;

- ДСП или фанера, для создания короба.

При помощи такого набора инструментов и материалов, можно создать рабочую дробилку для пенопласта. С ее помощью листы или другие поделки из пенопласта будут превращаться в крошку. В основе механизма — подвижная часть с зубцами, которые и дробят пенопласт на гранулы. А благодаря контейнеру или коробу материал легче направлять к вращающемуся механизму. Как именно создать дробилку вы узнаете из данного видео.

Итак, когда дробилка готова, можно приступать к работе. Вот что нужно сделать:

- Выбрать подходящее место. Как вариант выберите гараж, склад, кладовку или сарай.

- Установить дробилку, позаботившись о емкости под ней, куда и будет попадать крошка. Это может быть ведро, мешок или деревянный короб.

- Пенопластовые листы дробить просто. А вот что касается фигурных изделий, то их лучше заранее разломить на куски руками.

- Теперь остается включить наш самодельный агрегат и постепенно перерабатывать сырье.

Благодаря подобной технологии большинство гранул останутся целыми. А это значит, что они будут как никак лучше справляться со своей задачей. Только нужно быть осторожными, так как пенопласт электризуется и очень легкий

Важно позаботиться, чтобы в помещении не было сквозняков, а то потом придется убирать все с пола. Вот теперь то пенопласт можно собрать в мешки и использовать сразу же или хранить, пока он не дождется своего часа

Обратите внимание! Если вы расплавите пенопласт при помощи ацетона, то его можно использовать в жидком виде как клей. Хотя смесь нельзя назвать безопасной

Бизнес план: производство пенопласта

В этой статье рассмотрен проект открытия небольшого производственного цеха, который будет работать 22 дня (5-дневная рабочая неделя) в две смены. Предприятие с таким режимом сможет выйти на точку безубыточности очень быстро.

Расходы приведены в таблице.

Таблица 1. Основные статьи расходов.

| Статья расходов | Стоимость |

| Оборудование, производительность 20 куб. м | 285 тыс. руб. |

| Помещение, 200 кв. м, арендная плата | 90 тыс. руб. |

| Закупка сырья | от 60 тыс. руб./т |

| Оплата труда работникам, 11 чел. | 275 тыс. руб. |

| Итого | 710 тыс. руб. |

В таблице не указаны расходы на воду, электричество, страховые отчисления — они зависят от конкретной ситуации и региона.

Цены подобраны на основе изучения предложений в интернете и примерных цен в регионах.

Финансовый план

Для расчётов используются следующие данные:

- аренда помещения на окраине городе,

- приобретение нового оборудования,

- закупка китайского сырья,

- посменная круглосуточная работа производственного цеха,

- реклама на баннерах и радиостанции,

- разработка собственного сайта.

Стартовые вложения

Для запуска бизнеса понадобится следующим образом вложить средства:

| Статьи затрат | Ориентировочные цены в рублях |

| Регистрация предприятия | 4 000 |

| Арендная плата за помещение (за два месяца) | 30 000 |

| Разработка сайта | 30 000 |

| Закупка, установка и наладка оборудования | 527 000 |

| Маркетинговые мероприятия | 30 000 |

| Расходные материалы (с запасом) | 300 000 |

| Зарплата сотрудников за 2 месяца с учётом страховых взносов | 552 000 |

| Бизнес-план | 20 000 |

| Прочие затраты | 10 000 |

| Итого | 1 503 000 |

Регулярные затраты

Ежемесячные статьи затрат выглядят так:

| Статьи затрат | Ориентировочные цены в рублях |

| Арендная плата | 15 000 |

| Коммунальные платежи, вывоз мусора | 2 000 |

| Заработная плата с учётом страховых взносов | 276 000 |

| Расходные материалы | 100 000 |

| Маркетинг | 4 000 |

| Прочие расходы | 1 000 |

| Итого | 398 000 |

Доходы

Для того, чтобы рассчитать ежемесячный доход, используются следующие данные:

- реализация пенопласта в месяц 800 м3,

- стоимость 1 м3 1000 рублей.

Таким образом, ежемесячный доход составит 800 000 рублей, а чистая прибыль 402 000 рублей.

Этапы производства пенопласта

Учитывая, что пенопласт можно производить на нескольких станках и в относительно небольшим помещении, его изготовление будет происходить в несколько небольших этапов.

- Вспенивание. Пеностирольные гранулы попадают в предспенивающий аппарат, где подвергаются паровой обработке (до +95°C), приобретая шарообразную форму и увеличиваясь в разы. Если требуется легкий конечный материал, то процедуру вспенивания производят несколько раз, обязательно после каждого вылеживания.

- Высушивание. Вспененные, мокрые и большие гранулы перемещаются в отсек с вентилятором, где теплый воздух (до + 45°C) равномерно осушает их от влаги.

- Вылеживание. Высушенные гранулы отправляются в пневмотранспорт на 12–24 часа и обрабатываются кислородом для стабилизации давления и окончательной сушки.

- Формовка. Вылежанные гранулы попадают в формировочный блок, где мощный поток от парогенератора их расширяет, из-за чего, находясь в замкнутом пространстве, они плотно склеиваются между собой. Монолитная масса остывает в течение часа и сутки вылеживается.

- Нарезка. Вылежанный блок направляется на нарезывающий станок, который обрежет его по заданным пропорциям длины, ширины и высоты.

- Упаковка.

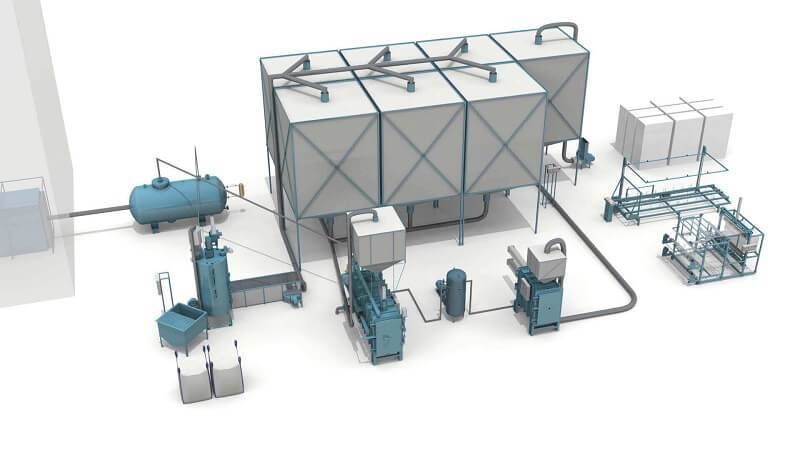

Оборудование для производства пенопласта для небольшого завода

Оборудование для производства пенопласта для небольшого завода

Технология производства пенопласта

Технология производства пенопласта включает в себя такие этапы как: первичное и вторичное вспенивание, сушку, вылеживание на воздухе, формовку и резку готовых изделий.

Подробно процесс производства выглядит следующим образом: Вначале включается предвспениватель и загружается необходимое количество гранул полистирола. Затем в предвспениватель подается пар и при достижении гранулами необходимого уровня вспенивания подача пара прекращается. Вспененные гранулы выгружаются и транспортируются в сушилку. После сушилки гранулы подаются в бункер, где вылеживаются в течение 12 часов. Далее вылежавшиеся гранулы загружаются в блок-форму, где осуществляется их вакуумирование.

Гранулы выдерживаются под давлением определенное время, после чего давление сбрасывается и охлаждается блок-форма. Затем с помощью пневматического толкателя через стенку блок-формы, выгружается готовый блок. Деление готовых листов пенопласта осуществляется на специальном станке для горизонтальной резки. Образовавшиеся обрезки после деления листов помещаются в дробильную установку, измельчаются до необходимой фракции, загружаются в бункер, где в пропорции 1:8 смешиваются с первично вспененными гранулами и используются повторно.

Подсчет финансовых результатов

Для производства 1 м3 пенопласта требуется порядка 16 килограмм сырья. Общая сумма затрат такого количества готовой продукции – 1 400 рублей. В эти расходы включены затраты на покупку воды, полистирола, электроэнергия, заработная плата. Продать 1 м3 пенопласта можно за 1 700 – 1 900 рублей. То есть прибыль от продажи составит порядка 300 – 500 рублей.

Первоначальные затраты составят около 1 600 000 рублей – стоимость оборудования вместе с транспортировкой, установкой, наладкой и обучением персонала.

К числу постоянных расходов будут также отнесены следующие затраты:

- аренда;

- налоги;

- транспортные расходы.

При производительности 40 м3 в сутки можно рассчитывать на прибыль в размере 12 000 рублей в день. Если предприятие будет работать каждый день, то за месяц удастся выручить 360 000 рублей.

Получается, что рентабельность производства составляет порядка 20–25%. Окупиться открываемое предприятие сможет примерно через 5–6 месяцев.

https://youtube.com/watch?v=FH2SWg3lW5A

Изготовление полистиролбетона

В начале, немного о технологии производства. Для изготовления любых строительных блоков, пенополистирол не исключение, лучше использовать метод прессовки, а еще лучше вибропрессовки, материала. Это в разы повышает его устойчивость, а значит срок службы.

Производство пенополистирольных блоков может быть выполнено двумя основными способами:

- Литье раствора в кассетные формы.

- Объемное вибропрессование жестких смесей.

В обоих случаях этапы производства полистиробетона похожи, но есть некоторые технологические отличия.

Литьевой способ изготовления

Самый распространенный способ изготовления кладочного материала – литье в подвижные, пластичные формы. На участке розлива формы нужно смазать изнутри специальной смазкой. Когда есть необходимость заливать смесь в опалубку, ее устанавливают непосредственно в том месте, где целесообразно использование полистиролбетона.

Обычно кассетный способ изготовления полистирольных блоков предполагает использование устойчивых растворов средней и низкой плотности. При изготовлении большого количества блоков целесообразно использование пеногенератора.

Этот прибор может бесперебойно подавать вспененные растворы в емкость для смешивания бетона. Туда же необходимо засыпать нужное количество гранул ПСВ. Готовые блоки средней и низкой плотности имеют довольно низкий коэффициент теплопроводности.

К минусам технологического процесса можно отнести только 2 факта:

- Хорошие кассеты стоят дорого.

- Доставать готовые блоки из форм довольно трудно, что увеличивает трудозатраты.

Однако при хорошо налаженном процессе изготовления большого количества полистирольных блоков эти недостатки нивелируются за счет объемов производства.

Вибропрессование

Для этого способа возможно только использование полистирольных смесей с низким содержанием воды и большим цемента. Осуществить изготовление блоков можно только при помощи вибропрессовочного оборудования.

Происходит это так:

- Приготовленная смесь порционно подается в формовочную машину.

- На формовочных поддонах, которые меняются, происходит процесс вибропрессования до полусухого состояния.

- Полуготовые изделия на поддонах отправляют в сушильную камеру, где они выдерживают определенное время.

Готовые полистирольные блоки имеют самую жесткую плотность. Из плюсов такого технологического процесса:

- Качество блоков самое высокое.

- Нет необходимости использовать кассетные формы.

Видео раскажет и покажет как осуществляется производство полистиролбетонных блоков в формы: