Бетонная лавочка своими руками

Мебель из блоков делать очень удобно, но если возникнет желание построить бетонную лавочку своими руками, не такая уж это и проблема. В каждом дворе должна быть лавочка. Нет блоков – сделайте их сами. На фото представлена обычная классическая лавочка на двух бетонных блоках сделанных самостоятельно и деревянной основы, установленной в пазы. То есть в случае чего доски можно легко снять.Итак, беретесь? Изготовление лавки состоит из двух этапов, сначала делаем бетонные столбики, и второй этап – изготавливаем и крепим деревянную основу.

Изготовление бетонных блоков

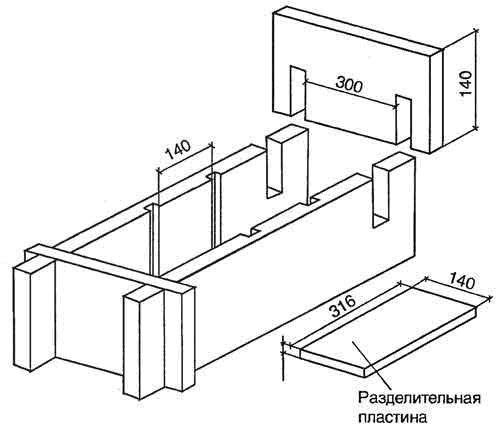

Для изготовления бетонной формы необходим деревянный ящик, то есть два ящика, абсолютно одинаковых по размеру. Может у вас такие есть, но я думаю, сколотить, не проблема

Еще две планки для выемок, их тоже крепим к ящикам на расстоянии 4 см.

Дно формы можно сделать из фанеры или любого другого материала, не важно, главное, чтобы раствор не вытекал.

Затем готовые формы заполняем раствором.

Заполнять коробки нужно слоями, слегка его утрамбовывая, чтобы он заполнял углы.

Следующий слой заполняем, когда подсохнет предыдущий, то есть приблизительно через сутки. Верх у нас будет дно, так что его можно особо не ровнять.

Когда формы будут полностью заполнены, оставляем на несколько дней сохнуть.

Разбираем ящик и достаем готовый блок, при необходимости используя лом и молоток (аккуратно).

Изготовление деревянной основы

- Под блоки необходимо подготовить площадки. Это углубления глубиной 10 см с слоем гравия и хорошо утрамбованные. Вот в них и устанавливаем наши изделия из бетона.

- Блоки должны находиться на одной высоте. Ложем доску и проверяем уровнем. Если есть перекос, подсыпаем под один из блоков гравий.

- Вырезаем углубления для планок, необходимых для крепления сиденья лавочки.

- Когда все готово, примеряем, как подходят пазы, фиксируем на шурупы и полируем.

Но мебель из шлакоблоков, это не только лавочки, у этого материала гораздо больше возможностей. Блоки можно использовать не только в саду, но также и для оформления террасы, веранды, а даже во внутренних помещениях

Ведь важно не что ты используешь, а как. Посмотрите сколько идей. Сегодня в строительных магазинах и на дачных участках можно встретить скамейки, изготовленные из: паллет, из покрышек, бревна, металла, камней, пней и чего-то еще

Но видели ли вы элементы малой садовой архитектуры из строительных пустотелых шлакоблоков?

Сегодня в строительных магазинах и на дачных участках можно встретить скамейки, изготовленные из: паллет, из покрышек, бревна, металла, камней, пней и чего-то еще. Но видели ли вы элементы малой садовой архитектуры из строительных пустотелых шлакоблоков?

Технология производства пескоблоков

Чем хорош этот бизнес, так это тем, что для изготовления продукции требуется довольно дешевое сырье – песок, вода и цемент. Договорившись о прямых поставках компонентов с заводами-изготовителями в вашем регионе, вы сможете значительно сэкономить на доставке.

Сама технология производства пескоблока чем-то схожа с технологией изготовления керамзитбетона и осуществляется по методу полусухого вибропрессования. Процесс несложен, освоить его под силу каждому. Вот почему многие начинают именно с домашнего производства. Даже в этом случае, можно получать прибыль (пусть и небольшую), реализовывая малыми партиями готовые изделия.В целом, технология выглядит так:

- Дозировка и смешивание всех компонентов.

- Заливка смеси в специальные формы.

- Прессование изделий.

- Выдержка блоков в формах.

- Извлечение готового изделия из формы и его складирование.

В точности соблюдая технологию, на выходе получается продукция, соответствующая всем стандартам качества.

Чтобы предлагать клиентам большой ассортимент продукции, можно выпускать не только цельные блоки, но еще и пустотелые. А добавляя в раствор определенный краситель, цветовая гамма выпускаемых изделий будет куда шире.

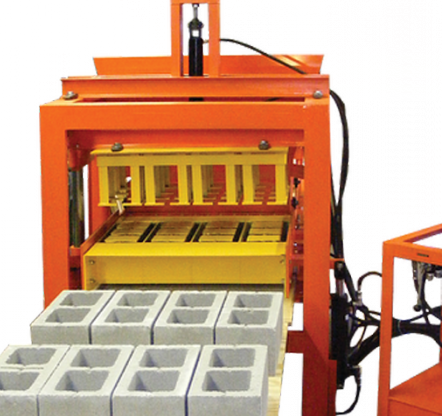

Какое потребуется оборудование для изготовления пескоблоков?

Чтобы гарантировать своим клиентам высокое качество изделий, потребуется купить оборудование для производства пескоблока. Бизнесмен может приобрести универсальный станок или собрать линию из отдельных узлов. Подходящий вариант стоит выбирать, исходя из размера имеющегося стартового капитала.Что входит в стандартную комплектацию линии?

- дозатор,

- бетоносмеситель,

- вибропресс,

- формы.

Если вы не рассчитываете тратить на открытие цеха внушительную сумму, то здесь вполне реально уложиться и в 500000 руб. Правда, в этом случае, производительность станков будет относительно небольшой, а многие операции придется выполнять вручную. Но производство пеноблоков в домашних условиях своими руками вполне на таком осуществимо. Также существую ручные станки, стоимость которых едва превышает 100000 руб. Но обеспечить большой товарный запас с помощью таких вряд ли получится. Зато для изготовления продукции не потребуется нанимать дополнительную рабочую силу. И обозначенная сумма значительно снизиться, если купить поддержанное оборудование. А вот высокопроизводительные линии обойдутся предпринимателю гораздо дороже – до 3500000 руб.

Если вы не рассчитываете тратить на открытие цеха внушительную сумму, то здесь вполне реально уложиться и в 500000 руб. Правда, в этом случае, производительность станков будет относительно небольшой, а многие операции придется выполнять вручную. Но производство пеноблоков в домашних условиях своими руками вполне на таком осуществимо. Также существую ручные станки, стоимость которых едва превышает 100000 руб. Но обеспечить большой товарный запас с помощью таких вряд ли получится. Зато для изготовления продукции не потребуется нанимать дополнительную рабочую силу. И обозначенная сумма значительно снизиться, если купить поддержанное оборудование. А вот высокопроизводительные линии обойдутся предпринимателю гораздо дороже – до 3500000 руб.

Но даже если вы нашли инвесторов, готовых вложить любые средства в ваше предприятие, стоит несколько раз подумать, а стоит ли начинать собственное дело с покупки такого дорогостоящего оборудования, ведь любой бизнес сопряжен с определенными рисками. Гораздо лучше начать с малого, в дальнейшем развивая свой бизнес.

Вложения в бизнес и возможная прибыль от реализации продукции

Чтобы запустить собственный мини-цех по изготовлению пескоблоков, вам потребуется до 600000 руб. Сюда входят расходы на аренду и подготовку помещения, покупку оборудования и обеспечение сырьевого запаса. Сумма может снизиться, если производство вы организуете, например, в собственном гараже или на загородном участке.

Недорогой станок для производства пескоблока способен выпускать до 60 блоков/час. Средняя продажная цена продукции – от 25 руб./шт. (в зависимости от вида изделия и используемого сырья). То есть, за месяц выпуская до 10500 блоков, ваша выручка может составить минимум 260000 руб., чистая прибыль из которой – 100000 руб. Это мы говорим о малопроизводительном оборудовании. Соответственно, при наличии более мощной линии ваши доходы увеличатся.

Но для обеспечения стабильной выручки необходимо позаботиться о рекламе вашего производства и найти каналы сбыта готовой продукции. Лучше, сели вы станете сбывать оптовые партии товара. Тогда и доход будет выше, и товар не будет скапливаться на складах. Покупателями пескоблоков могут стать как частные лица, так и строительные организации.

Состав пескоблоков

О том, что такое пескоблок рассказывалось ранее. Пескоблок — это, универсальный стройматериал для стен и перегородок в доме, основными материалами изготовления которого, являются песок и цемент.

Цемент при изготовлении пескоблоков выступает в качестве связующего вещества. Некоторые мастера заменяют его глиной, гипсом или известью. Однако отказываться полностью от добавления цемента, всё же не стоит.

Песок используется в качестве наполнителя в пескоблоках

Важно чтобы он был без примесей в виде земли или угля. Альтернативой песку, может служить шлак или грануляция

Состав пескоблоков и его пропорции выглядят следующим образом:

- Одна часть цемента;

- Девять частей песка или шлака;

- Вода.

Расчёт материалов при изготовлении пескоблоков, примерно следующий. С одного мешка цемента марки М500, получается приблизительно около 30 пескоблоков. При этом чтобы сделать один пескоблок, потребуется примерно около 15 кг наполнителя.

Если говорить о масштабном производстве, то с 1000 кг цемента и 10 000 кг песка, получится примерно около 600 пескоблоков. Этого количества материала хватит для строительства гаража, процесс которого уже рассматривался на сайте remstroisovet.ru .

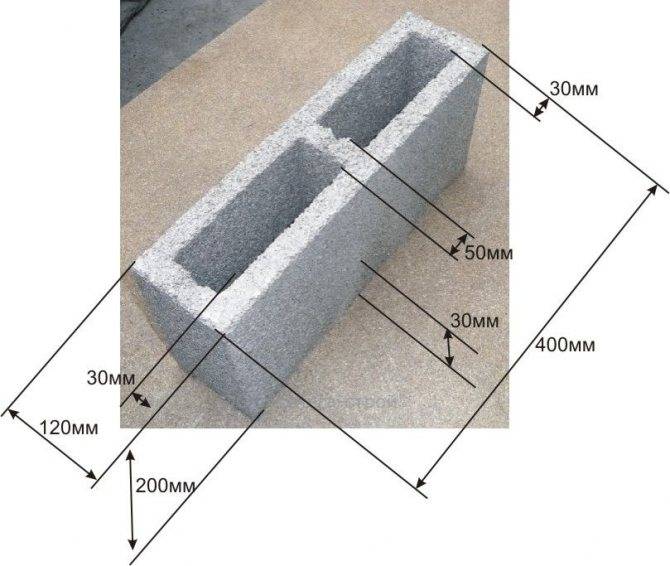

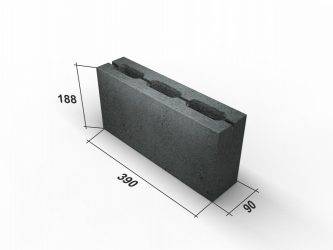

Размеры пескоблоков

Вес пескоблоков в зависимости от их размера варьируется в пределах 8-40 кг. При этом размеры пескоблоков могут быть различными:

- Длина 190-500 мм;

- Высота 185-300 мм;

- Ширина 90-500 мм.

Такие размеры характерны для стеновых пескоблоков.

Что же касается фундаментальных блоков, которые используют при укладке основания, то их размеры значительно больше:

- Ширина 300-600 мм;

- Длина 880-2380 мм;

- Высота 280-580 мм.

Чтобы сделать пескоблоки в домашних условиях сначала потребуется собрать формы, которые устанавливаются на вибростол или другое самодельное приспособление. Для сборки форм под пескоблоки лучше всего использовать древесину, а сами формы не должны иметь дна, чтобы их можно легко было бы разобрать на части.

Кроме того, отличительной особенностью пескоблоков является наличие 2-3 пустот внутри. Для их организации можно использовать бутылку, которой продавливается готовая смесь, либо же сварить металлические формы с двумя или тремя кусками толстых труб внутри.

Много плюсов

Пескоцементные блоки распространены в строительстве из-за характерных качеств, которые позволяют возводить конструкции прочные и устойчивые за относительно невысокую цену. Себестоимость строительства при их использовании уменьшается почти в два раза.

Плюсы пескобетонных блоков однозначны:

Прочность. Особо это качество присуще полнотелым изделиям, поэтому из них кладут фундамент.

Экономия. Объем блока равен объему семи кирпичей, и стена определенной площади потребует меньше раствора и затрат труда.

Пустотелые элементы легкие.

Конструкции из этого материала можно армировать.

Постройка будет выдерживать сильные морозы без крошения и других последствий

Особенно важно для районов с холодным климатом.

Воздух в пустотах – хороший теплоизолятор.

Как оформить бизнес по производству шлакоблока

Оформление бизнеса необходимо для возможности подключения к электросетям, заключения договоров с клиентами и обеспечения безопасности самого бизнеса с точки зрения проверок налоговых органов. Не стоит забывать про ответственность за незаконную предпринимательскую деятельность.

Однако, бизнес по производству шлакоблоков не требует каких-либо серьезных специализированных помещений и не подразумевает крупных заказчиков среди юридических лиц. В основном вашими клиентами будут частные заказчики.

Поэтому, на первом этапе можно сосредоточится на наладке производства и подбору клиентов, а уже затем озадачиться юридическим оформлением бизнеса.

Организационно-правовая форма открытия бизнеса по производству шлакоблока может быть любой, как общество с ограниченной ответственностью, так и в форме индивидуального предпринимателя. В нашем случае мы рекомендуем выбрать форму ИП, так как это упростит процедуру регистрации, а также предоставление регулярной налоговой отчетности.

Упрощенная система налогообложения будет оптимальной для данного вида бизнеса. Дополнительно вам необходимо определиться с выбором объекта налогообложения. Для УСН можно выбрать два вида объектов: объект налогообложения «доходы» или «доходы минус расходы».

Как правило, критерий выбора между этими двумя объектами достаточно несложен. Если процент расходов в выручке больше 60-70%, то выгоднее выбрать объект налогообложения «доходы минус расходы». Если процент расходов меньше, то выгоднее платить с доходов. Следует учесть, что бухгалтерский учет при объекте налогообложения «доходы» проще.

При организации бизнеса по производству шлакоблока, с учетом масштабов бизнеса, рекомендуем вам привлечь для составления бухгалтерской отчетности и сдачи деклараций специализированную бухгалтерскую аутсоринговую компанию.

После регистрации вы можете получить сертификат на производимую вами продукцию. Сертификация не является обязательной, а носит добровольный характер. Данный сертификат будет положительно характеризовать вашу продукцию перед лицом заказчика. Стоимость сертификации, в зависимости от региона проведения, составит 7-10 тысяч рублей.

Кодом ОКВЭД, который необходимо использовать в бизнесе по производству шлакоблоков, будет являться 23.61.1 «Производство готовых строительных изделий из бетона, цемента и искусственного камня».

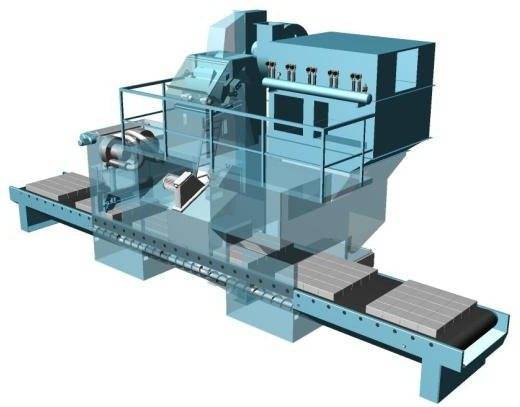

Основное оборудование для производства пескоблока

Самым эффективным оборудованием, которое используется в производстве пескоблока, является вибропресс. Производство пескоблоков производится путем прессования и виброуплотнения смеси. Поэтому вибропрессы являются основным оборудованием для производства блоков.

Процесс затвердения пескоблоков происходит вне вибропресса. Для этого, чтобы процесс осуществился быстрее, пескоблоки необходимо пропарить. Если технологический процесс позволяет оставлять продукцию для застывания на определенное время, то процесс пропарки можно исключить.

Для изготовления пескоблоков различной формы, а также для производства цельной и пустотелой продукции в вибропрессе есть возможность заменять матрицы, которые отвечают за размер и форму строительного материала.

Вибропресс является очень эффективным оборудованием и окупается намного быстрее, чем станки, которые вы приобретете отдельно. К тому же он является практически полной производственной линией, поэтому, кроме затрат на покупку оборудования, вы сможете снизить и расходы на персонал.

Такой станок позволяет довести пескоблок практически до состояния полной готовности, поэтому производство строительных материалов будет занимать минимум времени.

Каким должно быть оборудование для изготовления пескоблоков

Для того чтобы получить максимальный доход от производства пескоблоков, следует серьезно подойти к выбору оборудования. На нем не стоит экономить, потому что только на хороших станках вы сможете производить качественные пескоблоки. При этом следует покупать оборудование, на котором вы сможете производить и полнотелые, и пустотелые блоки.

Кроме того, если вы не планируете нанимать много рабочих, которые будут обслуживать оборудование для производства пескоблока, следует покупать простые и легкие в обслуживании станки. Помимо этого, следует выбирать оборудование, которое легко установить, ведь в противном случае вам придется выложить еще немалую сумму на его монтаж.

Если вы не планируете арендовать большой цех, стоит выбирать мобильное оборудование или станки небольших размеров. Таким образом, вы сможете работать под открытым небом или в небольшом помещении. Это даст вам возможность сэкономить на аренде помещения на начальных этапах развития бизнеса.

Риски, возникающие при открытии производства шлакоблока

Основным риском при открытии производства шлакоблока является то, что вы не сможете найти достаточно клиентов и, соответственно, не обеспечите достаточную загрузку производства для обеспечения рентабельной работы. Рассмотрим, как преодолеть этот риск.

Самый дешевый и эффективный способ по продвижению бизнеса по производству шлакоблока является интернет. В первую очередь следует ориентироваться на доски объявлений, они имеют значительную аудиторию и хорошую конверсию. В первую очередь необходимо разместить объявление на сайте avito, который является самым посещаемым в России среди досок объявлений.

Далее необходимо использовать контекстную рекламу в поисковых системах Яндекс и Гугл. Каждое объявление стоит денег, но окупаемость подобного вида рекламы может быть достаточно быстрой.

Также вам желательно иметь собственный сайт. В настоящее время, если для создания сайта использовать специальные конструкторы сайтов, все можно сделать самостоятельно. Если вы к этому не готовы, то привлеките к созданию сайта специалиста. Стоимость разработки такого сайта, с помощью конструктора сайтов, обойдется вам в сумму около 10 тысяч рублей. Годовая плата за обслуживание – около 3 тысяч рублей. На сайте вы сможете разместить сертификаты качества, прайс-листы, фотографии образцов продукции и прочую важную для клиента информацию.

Подведя итоги, делаем вывод, что производство шлакоблоков является рентабельным бизнесом, имеющим низкие сроки окупаемости и невысокий порог входа. Технология производства шлакоблока проста, сырье доступно, оборудование не требует сложного дорогостоящего обслуживания. Шлакоблок преимущественно востребован в регионах с низким уровнем жизни, так как является самым дешевым строительным материалом. Основным риском в бизнесе производства шлакоблоков является высокая конкуренция на рынке строительных блоков и сложность в поиске заказчиков.

Антон Водолазов, бизнес-консультант, кандидат экономических наук Связаться с автором: [email protected](c) www.openbusiness.ru – портал бизнес-планов и руководств по открытию малого бизнеса

26.09.2018

Сохраните статью, чтобы внимательно изучить материал

Технология производства пескоблока

Технология производства пескоблоков достаточно проста, но он все равно может вызвать трудности у пользователя оборудования. Примечательно то, что в качестве сырья используются доступными и дешевые материалы, купить которые можно в любых объемах, в любой точке России. Это значит, что даже если у вас маленький городок, вы все равно сможете выйти в прибыль при использовании станков под производство пескоблоков своими руками.

Видов пескобетона всего 2:

- Пустотелого содержания;

- Монолиты.

Каждый из них имеет свои плюсы и минусы, а также те или иные виды должны использоваться для разных целей. Монолиты тяжелее и поэтому требуют более крепкого фундамента, если будут использоваться для строительства. Пустотелые легче, но если из них сделать простенок вбить гвоздь в него будет нельзя. Такой пескоблок расколется, что приведет к неприятностям и возможному ремонту.

Это реальные проблемы, с которыми люди будут сталкиваться, когда покупают вашу продукцию и если вы решили заниматься производством пескоблока, нужно учитывать проблемы потребителя, чтобы выстраивать для них предложение. Также это поможет лучше понять преимущества и недостатки товара, чтобы выгоднее презентовать его во время коммерческого предложения.

Под изготовление пескоблоков в домашних условиях вам потребуется песок и цемент. А все остальное будет выполняться станком по производству. В стандартном виде пескоблок это серый, похожий на шлакоблок или пеноблок строительный материал. Но конкурентным преимуществом его наделяет возможность использовать во время производства красители, которые придают тот или иной оттенок помещению. Если использовать это для фасада, потребитель сможет красиво и главное уникально украсить и выделить свое жилье на фоне соседских домов.

Делаем вибропрессовочный станок

Фото конструкции в разных ракурсах Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Предлагаем ознакомиться Сауна в ванной комнате своими руками

Вибростанок

Собираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Набор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

- болты.

Станок для шлакоблоков компактный

Вид сбоку

Вид спереди

Вид спереди

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Виброустройство

Станок для шлакоблоков

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Готовый шлакоблок Даем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

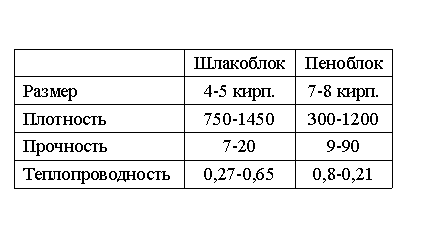

Сравнение характеристик шлакоблоков и пеноблоков

Удачной работы!

Оборудование для производства шлакоблока

Главное преимущество производства шлакоблока – широкий выбор технического оснащения. Можно выбрать и самостоятельно сделать нужный станок для домашнего производства шлакоблока.

Для самого простого производства шлакоблока нужны:

- материалы;

- шлакоблочная матрица для формовки;

- вентилируемое крытое помещение с ровным полом.

Уровень механизации зависит от желания изготовителя и необходимого количества блоков. Предлагаю три варианта производства:

1. Небольшой объем блоков для собственных нужд можно сделать вручную при помощи простой матрицы, изготовить которую легко из деревянной доски.

Деревянная матрица (форма) для шлакоблока

Вот как выглядит дальнейший процесс изготовление шлакоблока 2. Процесс можно облегчить использованием простейшего станка для шлакоблоков в домашних условиях — матрицы для одного блока с вибрацией. Включение вибратора на несколько секунд после заполнения матрицы и после добавления смеси до полного объема позволит ускорить процесс и уменьшить трудозатраты.

Вибростанок для шлакоблока на одну матрицу

Инструкции по изготовлению станка и чертеж его можно найти в сети. Работа станка 3. Станок для изготовления шлакоблоков две матрицы позволяет значительно упростить производство и выпускать материал не только для себя, но и на продажу.

Станок для шлакоблоков несложен и может быть изготовлен дома. Чтобы сделать свой станок, потребуется:

- сварочный аппарат;

- углошлифовальная машинка она же «болгарка»;

- линейка и мел для разметки.

Основные части станка для изготовления шлакоблоков своими руками:

Матрица

Формовочные короба с направляющими и фартуком.

Пресс

Две ручки из трубы, две стенки из листового металла т. 3 мм и четыре плоскости прижима.

Рама

Два основания, две направляющих, перекладины и четыре колеса без тормоза.

Рычаг

Три трубы, ушки и две тяги.

Шлакоблочный станок на две матрицы

Чтобы наглядно представлять, как сделать станок и посмотреть чертежи, рекомендую посмотреть два видеоролика:

- видеоролик в 3d формате подробно рассказывает о конструкции станка и принципе работы.

- видеоролик дает полную спецификацию станка для изготовления шлакоблоков, общий чертеж и чертежи каждого отдельного элемента.

Посмотреть на работу станка по производству шлакоблоков можно здесь (ВИДЕО 5)

Пескобетонные блоки

Пескобетон — это разновидность конструкционного бетона плотной структуры на цементном вяжущем и плотном мелком заполнителе. В состав готовой к производству пескобетонной смеси должны входить только портландцемент, кварцевый песок и вода.

Формование происходит в стальных формах на специальном станке — вибропрессе, где трамбуемая смесь регулярно встряхивается для получения однородности по всему объёму. Затем блоки просушивают тепловым или инфракрасным воздействием. Набирать отпускную прочность отформованные изделия будут ещё в течение 28 дней в естественных условиях, т. е. в складском помещении при комнатной температуре и достаточной вентиляции.

Характеристики пескобетонных блоков

Отдельного ГОСТа для изделий из пескобетона не разработано, поэтому производители руководствуются следующими основными стандартами:

- ГОСТ 6133-99 «Камни бетонные стеновые»

- ГОСТ 13579-78 «Блоки бетонные для стен подвалов»

- ГОСТ 26633-91 «Бетоны тяжёлые и мелкозернистые»

Основными показателями, характеризующими годность любого изделия из бетона, являются прочность, жёсткость и трещиностойкость, а также способность изделия сохранять стабильность их установленных значений. Пескобетонные блоки отвечают всем этим требованиям.

https://www.youtube.com/watch?v=fl5mzTmawgk

Их высокая прочность означает длительные сроки эксплуатации (75-100 лет) и сокращение количества ремонтов, экономя тем самым силы и средств домовладельца. Конкретные значения прочности, теплопроводности и других характеристик зависят от вида и конструкции блока.

Параметры, определяющие физико-механические свойства пескобетона

- Прочность на сжатие присваивается изделию по классу прочности бетона: от B3,5 до B80 или по марке бетона от M75 до M800, но чаще M100, M150, M200

- Морозостойкость F25-F150

- Водонепроницаемость. Марки по этому показателю присваиваются бетонам, конструкции из которых по условиям эксплуатации должны иметь ограниченную проницаемость или повышенную плотность и коррозионную стойкость: W2, W4, W6, …, W20

- Средняя плотность 1200–2400 кг/м³;

- Теплопроводность можно улучшить, уменьшая плотность бетона и влажность окружающей среды. При 2400 кг/м³ коэффициент теплопроводности составляет 1,51 Вт/(м °С) в условиях нормальной температуры и влажности воздуха.

- Категория бетонной поверхности назначается изделию от А1 до А7 по области применения и степени шероховатости лицевых поверхностей.

- Огнеупорность пескобетонный блок выдерживает воздействие прямого огня на протяжении 7-10 ч.

Виды пескобетонных блоков

Пескобетонные блоки классифицируются в зависимости от области применения (стеновые или фундаментные) и по местоположению в кладке.

Стеновые

- Наружные и внутренние блоки — для наружных и внутренних стен;

- Перегородочные — для перегородок внутри и между помещениями.

Рядовые или лицевые

Рядовые блоки предполагают такое положение в кладке, при котором поверхность изделия не будет видима при эксплуатации, им требуется дальнейшая отделка на строительной площадке. Лицевые блоки (имеют одну лицевую поверхность или две — боковую и торцевую) не нуждаются в доработке; позволяют получить конструкцию, готовую к эксплуатации сразу по возведении (рельефную, шероховатую, зернистую, шлифованную и др.)

По структуре блоки подразделяются на полнотелые или пустотелые, т. е. имеющие технологические пустоты различной геометрии (кубы, щели, цилиндры), сквозные или несквозные, отформованные в процессе изготовления.

Масса и популярные размеры пескобетонных блоков

Вес блоков при одном и том же объёме может быть разным, что объясняется наличием или отсутствием пустот. Так, блок 400×200×200 может весить 22, 24 или 30 кг. В целом, примерные диапазоны таковы: стеновые блоки весят от 8 до 40 кг, фундаментные — от 100 до 2000 кг.

Размеры стеновых блоков, мм:

- длина — от 190 до 500

- ширина — от 90 до 500

- высота — от 185 до 300

Как сделать пескоцементный блок

Изготовление пескобетонных блоков – неплохой и сравнительно легкий вариант заработка. Для того, чтобы получить максимальную прибыль, в первую очередь необходимо выбрать правильное оборудование. Хотя сам материал и является экономичным, на оборудовании для его изготовления экономить не стоит. Все затраты восполнятся, причем, в первую очередь, отсутствием лишних проблем.

Самым эффективным оборудованием считается вибропресс. В процессе изготовления пескоблоков, он уплотняет и спрессовывает смесь. Затвердевание при этом происходит вне аппарата. А как сделать выпускаемую продукцию разнообразной? Для того, чтобы можно было менять цвет и форму строительных материалов, в вибропрессе предусмотрены дополнительные сменные матрицы.

Преимущество вибропресса заключается в том, что он представляет собой целую автоматизированную систему, берущую всю работу по производству пескоцементных блоков на себя. Остается лишь засыпать смесь, выбрать матрицу и, после всего, дать изделию затвердеть. Данная функция позволяет сэкономить средства, которые могли быть затрачены на рабочих.

Оборудование и станки для собственного производства

Как сделать пескоблок собственноручно? Необходимо приобрести станок. При выборе вибропресса необходимо учесть планируемый масштаб производства

Если оно будет не слишком глобальным, стоит обратить внимание на переносной вибропресс, поскольку он занимает меньше места, и под него можно не снимать отдельное помещение

Кроме того, в зависимости от выбранной технологии, может понадобиться поддонный или безподдоный вибропресс. А для собственного удобства можно взять оборудование с механизированным или ручным управлением.

Стоит подумать и о масштабах планируемого производства с позиции разнообразия ассортимента. Можно выпускать пескоблоки одного и того же вида, а можно приобрести вибропресс с различными матрицами и предложить покупателям выбрать тот вид строительного материала, который подойдет им больше всего.

Данный стройматериал является экологически чистым, отличается устойчивостью к изменению климата, не горючестью и хорошей звукоизоляцией.

Делать пескоблоки своими руками – отличная идея ещё и в том случае, если у будущего предпринимателя есть потребность в их использовании для строительства собственных помещений, поскольку таким образом можно найти собственную идеальную технологию производства и увидеть ее в действии. У продавца, который знает наверняка, что он предлагает покупателям, гораздо больше шансов стать лидером в этой набирающей популярность области.

Сертификация

Согласно российскому законодательству, шлакоблоки необязательно сертифицировать по требованиям ГОСТа. Но сделать это строго рекомендуется, потому что товар с сертификатом соответствия будет лучше продаваться. К тому же некоторые магазины при принятии товара на реализацию одним из обязательных условий ставят наличие документации, подтверждающей качество стройматериала.

Можно получить добровольный сертификат ГОСТ. Также хорошо влияет на продажи ЭЗ – экспертное заключение Роспотребнадзора, которое реально получить после проверки продукции экспертами государственной инстанции. ЭЗ гарантирует безопасность продукции, ее соответствие гигиеническим и санитарным нормам.